全部

1075

1075

0

0

本发明涉及一种陶瓷或陶瓷基复合材料粉末烧结方法,是将陶瓷粉末或陶瓷基复合粉末进行加热、加压、加电火花复合式烧结(在整个烧结过程中这几种手段可先后或同时进行)。烧结气氛可控,为空气或真空或氩气或氮气气氛。利用本发明可以在较短时间、较低成本下完成陶瓷或陶瓷基复合材料的粉末冶金烧结,针对解决陶瓷或陶瓷基复合材料粉末冶金烧结所需周期长、成本高、烧结过程中晶粒易长大的问题。

867

867

0

0

本发明属于冶金资源综合利用技术领域,特别涉及一种利用不锈钢冶炼废弃物制备碳酸盐粉体的方法。一种利用不锈钢冶炼废弃物制备碳酸盐粉体的方法,是将不锈钢冶炼渣进行在线矿相重构,冷却后利用冶金废酸溶液进行浸出,过滤后得到富钙、镁溶液,调节滤液pH值,并加入结构导向剂;向所得溶液通入含有CO2的冶金废气生成沉淀,过滤、干燥后可依次得到具有规则形状和尺寸的碳酸钙和碳酸镁粉体。本发明实现了不锈钢渣的在线矿相重构,使大量钙、镁元素富集于易浸出相中,铬元素富集于尖晶石相,在兼顾铬稳定化的同时大大提高了不锈钢渣的资源利用率,所得碳酸盐粉体可广泛应用于建筑、造纸、橡胶和医药等行业,实现“以废治废,以废制宝”。

726

726

0

0

本实用新型公开了一种可自动定位的粉末锻造用模具盘,包括加工台以及设置于加工台上的模具盘,模具盘圆心的径向上通过弹性复位件活动设置有多个定位架,其用于将粉末冶金零件定位至模具盘的圆心处,多个定位架的一端上转动设置有滚轮,其用于与粉末冶金零件相抵接。本实用新型提供的可自动定位的粉末锻造用模具盘,在将粉末冶金零件放置在模具盘上时,在三个定位架的夹持下进行定位,使得粉末冶金零件与模具盘圆心处于同一位置,并且在抵接时,滚轮滚动也便于粉末冶金零件下压至模具盘内,也减少了摩擦,通过定位架对位于模具盘顶部上的粉末冶金零件进行快速自动定位,便于对粉末冶金零件进行整形,提高了整形的效率。

742

742

0

0

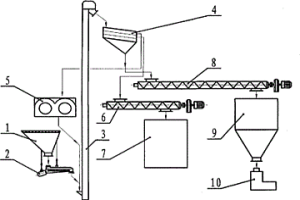

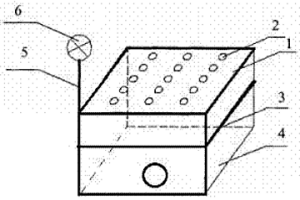

本发明公开了一种焙烧填充料,尤其涉及适用于生产铝用阳极、阴极和电极的一种焙烧填充料加工方法及系统。一种焙烧填充料加工方法,包括下述步骤:将冶金焦送到筛分设备进行筛分,筛分粒度合格的冶金焦送到成品螺旋输送机,筛分粒度不合格的冶金焦送到处理设备进行处理,送到成品螺旋输送机的冶金焦再送到成品料槽。本发明采用上述焙烧填充料加工工艺,将冶金焦经破碎、筛分加工处理成粒级在0.5~6MM的具有可压缩性、吸附性和透气性的最佳配合填充料成品,提高了焙烧品的体积密度和机械强度,降低生坯的收缩速度。改善了生产操作环境。本发明有效解决了填充料原料选择性小、成本高,以及填充料在运送过程造成严重的环境污染和原料损失的技术问题。

799

799

0

0

本发明提供一种基于球磨强化的炼钢废弃物协同治理系统及方法,系统包括碳捕集系统和碳氮气体分离收集系统顺次连接。利用钢铁冶金渣为碳捕集原料,协同冶金废气、冶金废水进行碳捕集反应,在兼顾碳减排的同时,实现冶金废气中CO2与CO和N2的高效低成本分离,整个过程无需外加热源。本发明打破现有的冶金废渣直接碳捕集工艺中,由产物膜包覆引起的碳酸化反应速率及反应程度低的难题,兼顾钢铁企业各种废弃物的协同治理,对实现钢铁企业绿色可持续发展具有重要意义。

935

935

0

0

一种泡沫TiMoCu合金及其制备方法,合金由Ti、Mo和Cu元素组成;按质量比,Ti∶Mo∶Cu=(100‑x‑y)∶x∶y,其中x=10~25;y=5~20;该泡沫TiMoCu合金具有近球形的孔隙结构,平均孔隙尺寸为100~460微米,孔隙度为14.94~67.50%;制备方法:1)混合Ti粉,Mo粉和Cu粉,并取碳酰胺颗粒,备用;2)将上述原料混合后,制得金属粉末‑造孔剂混合物;3)在模具中,压制成坯料;4)分两段式真空烧结,制得泡沫TiMoCu合金;本发明制备的泡沫TiMoCu合金,力学性能与人体松质骨的力学性能相匹配,孔隙结构与松质骨相似,对军团菌、金黄色葡萄球菌等有抑制作用。

1119

1119

0

0

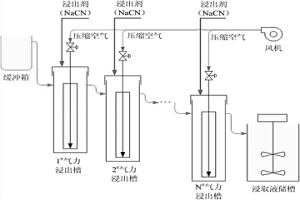

本发明公开了一种基于串行混合模型的金氰化浸出过程浸出率实时预测方法,即实现浸出率的在线预测方法。预测方法的特点是:(1)本发明建立了完整的金氰化浸出过程动态机理模型—金、氰离子物料守恒方程,并以此机理模型作为串行混合预测模型的核心,这样能够保证模型趋势的准确性;(2)本发明基于Tikhonov正则化方法估计金氰化浸出过程动力学反应速度,该方法可以有效抑制测量数据噪声对估计结果的影响。并采用BP神经网络数据模型以串行形式估计机理模型中的未知参数,提高了模型的精度及推广能力。本发明的预测方法有以下优点:采用了机理模型与数据模型相结合的串行混合建模方法,充分利用了已有的过程先验知识,提高了动态机理模型的预测精度以及泛化能力,具有结构简单、可靠性高、可解释性强、泛化能力好等优点。

1125

1125

0

0

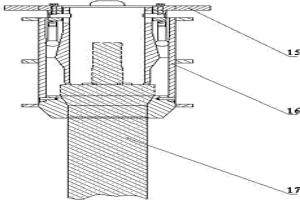

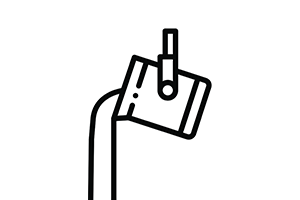

一种侧开口球楔锁紧冶金测温管托盘,它是利用材料之间具有固定自锁角的原理,将具有与自锁角相同角度楔角的压铁,配合侧面开口的管状托盘架和托盘座,并通过在此楔角内放入合适大小的钢球组成球楔锁紧的测温管托盘。此装置使用方便、灵活,可以牢牢的锁紧测温管,使之垂直固定于钢水内部,从而可以降低测温误差,提高测温准确性,工人劳动强度大大降低,操作耗时少,可显著提高钢厂的生产效率。

811

811

0

0

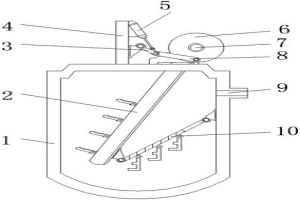

本实用新型公开了一种冶金预熔渣脱硫工艺防止回硫装置,包括转炉,所述转炉右侧的顶部开设有出料口,所述转炉的顶部通过支撑架铰接有转轴,转轴上固定有延伸至转炉内部的挡板,所述挡板的左侧边上均匀铰接有铰接块,铰接块的中间位置处设置有凹槽,所述挡板右侧的底部铰接有铰接板,铰接板的另一端与出料口下方的转炉内侧壁相铰接,所述铰接板的上半部开设有连接口,连接口下方的铰接板侧壁上铰接有F型铰接块。本实用新型在通过转炉倾倒的过程中通过挡板和挡板上的铰接块以及挡板左侧底部铰接的铰接板和铰接板上铰接的F型铰接块之间的相互配合吧,减少了转炉出钢时的下渣量,提高了钢水的洁净度,提高了转炉钢产品的质量和档次。

1180

1180

0

0

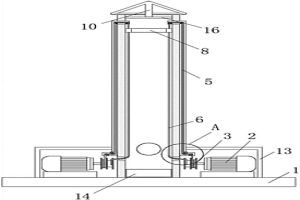

本实用新型涉及废气处理技术领域,具体揭示了一种铸造冶金用废气处理装置,包括底座,所述底座的上表面设有排烟管和两个电机,所述排烟管与底座的中央固定连接,所述电机的底部通过固定块与底座的上表面固定连接,两个所述电机分别位于排烟管的左右两侧,所述电机的输出轴固定连接有第一旋转盘;本实用新型通过电机的启动,达到可以使第一旋转盘和第二旋转盘旋转的效果,再通过上拉索和下拉索的设置,从而可以使该装置中的刮环在排烟管的内壁上移动,即可以使排烟管内壁上污渍从排烟管的内壁脱离,即可以自动对排烟管内壁进行清理,而该装置中收料框和收料箱的设计,可以便于取出排烟管内壁上脱落的污渍。

1052

1052

0

0

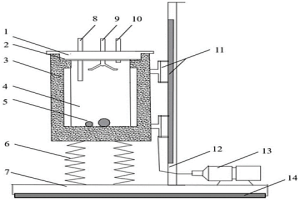

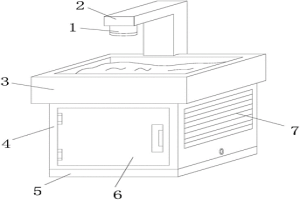

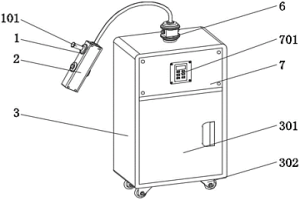

本发明涉及一种冶金淬火冷却水的金属碎屑磁转分离器,其结构包括:喷水头、喷水器、淬火池、工作柜、工作底座、检测门、通风口,喷水头的上端与喷水器的前端下侧固定焊接,喷水器的下端与淬火池的背面相焊接,淬火池的下表面通过焊接的方式与工作柜的上表面相连接,在碳钢淬火完后,淬火池里的水液被吸入到分离器内,在电磁铁构成的磁力分离环的磁力吸附下,金属离子与金属碎屑被吸附在分离仓的表面,并在其转动带领下被收集在隔离管内,使淬火冷却的水液内部的含有的金属离子与金属碎屑得到分离,以保持原有的比热容,更快的吸纳更多热量,使每次淬火冷却的时间变得接近,产品的整体的质量更为的接近。

892

892

0

0

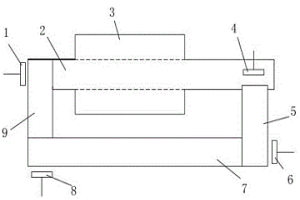

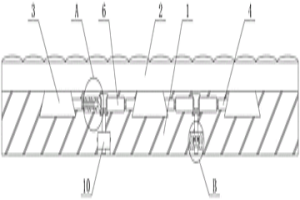

本实用新型涉及一种粉末冶金制品全自动烧结炉,包括烧结炉本体、依次穿过烧结炉本体进料口和出料口的X向直线传送带,其技术要点是:烧结炉本体的外部设有U型传送机构,U型传送机构的两端分别与X向直线传送带的首、尾两端相接,X向直线传送带的起始端设有朝向烧结炉本体进料口的推送机构Ⅰ,X向直线传送带的末端设有朝向U型传送机构端部的推送机构Ⅱ,对应X向直线传送带末端的U型传送机构的拐点处设有与推送机构Ⅰ反向的推送机构Ⅲ,U型传送机构的另一拐点处设有与推送机构Ⅱ反向的推送机构Ⅳ。本实用新型实现了自动进、出料,大大提高生产效率,降低劳动强度,人工成本低。

850

850

0

0

本发明公开了一种粉末冶金用低氧含量锆无氧铜合金粉末的制备方法,属于合金粉末制备技术领域。该方法首先按照锆无氧铜的成分配料,依次经过熔炼、浇铸、锻造、机械加工、精车加工,获得预合金制粉电极棒;将预合金电极棒装载至反应室,通过将旋转的铜合金电极棒降低至一个环形感应线圈中进行电极熔化。电极熔滴落入气体雾化喷嘴系统,利用惰性气进行雾化,形成球形颗粒,落入反应室底部收集器中;最后,对制得的铜合金粉末在惰性气体保护环境下进行筛分和包装。该方法获得的铜合金粉末具有氧含量低,微观结构均匀,球形度好,纯度高等特点。

1078

1078

0

0

一种熔渣冶金一步法回收的方法,属于非高炉炼铁及资源综合利用领域。该方法,按照以下步骤进行:熔渣一步混合:将熔融态熔渣、熔融态钢渣、含铁物料中的两种或三种物料混合配料;将各物料加入渣液可流出的熔炼反应装置,混合形成反应混合熔渣,实时监测装置内的反应混合熔渣温度,并充分搅拌,获得反应完成后的熔渣;处理后分离,回收利用。该方法反应时间短、金属回收率高、生产成本低、原料适应性强、处理量大、环境友好和经济收益高,是一种新的熔融还原工艺。

1036

1036

0

0

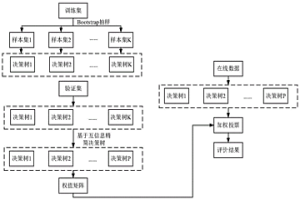

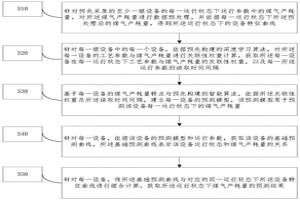

本发明涉及一种金湿法冶金全流程运行状态在线评价方法,包括:S1基于评价变量和过程变量获取离线生产数据;S2针对离线生成数据利用改进的随机森林算法建立运行状态评价模型;S3采集作为在线数据的实时生产数据并输入到运行状态评价模型,获得在线数据处于各等级的概率,获取实时评价过程运行状态;S4根据实时评价过程运行状态,获取各个过程变量的相对的劣化度,将劣化度较大的变量作为非优原因追溯的结果;S5根据非优原因追溯的结果,并选择操作调整策略以改善过程运行状态;本发明方法能够提供实时的评价结果,避免工人评价的滞后问题,且能够追溯非优原因,以便及时调整生产操作使用运行状态达到优,确保企业经济效益和生产效率。

692

692

0

0

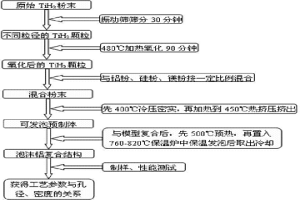

本发明涉及一种低密度小孔径粉末冶金法泡沫铝复合结构的制备方法,属于多孔金属材料技术领域。该方法首先采用振动筛筛分的方式,选择粒径大小一致的TiH2粉末做发泡剂;再将铝粉、镁粉、硅粉、发泡剂粉按一定的比例混合均匀后,采用挤压成型,制备出可发泡预制体;最后将可发泡预制体置入与其复合的模型中,预热一段时间后,迅速转移到保温炉中保温发泡,冷却后即可制得泡沫铝复合结构。采用本发明方法制得的泡沫铝材料,密度低、孔径小、孔结构缺陷少,具有更高的强度和更好的吸能性能,适于推广应用。

1070

1070

0

0

本发明涉及一种利用工业固体废弃物生产氧化铝的方法,尤其涉及一种粉煤灰硫酸铵混合焙烧生产冶金级砂状氧化铝的方法。包括下述步骤:生料制备、熟料烧成、熟料溶出、高硅渣分离洗涤、硫酸铝溶液分解、粗氢氧化铝分离洗涤、粗氢氧化铝脱硫和低温拜耳法处理。本发明的优点效果:本发明不添加任何助剂,粉煤灰不需高温焙烧活化,可有效提取粉煤灰中氧化铝,氧化铝的提取率可达到85%以上。

798

798

0

0

一种冶金用钒氮微合金化及复合脱氧的包芯线,它包括有线芯和包覆钢带,其技术要点在于:包芯线的线芯由增钒剂、增氮剂和脱氧固氮剂三部分组成,各组分的粒度小于6mm,增钒剂是钒铁、氮化钒铁或五氧化二钒;增氮剂是氮化硅铁、氮化硅锰、氮化锰铁、氮化铬铁、氮化硅、氮化铝或碳氮化钙;脱氧固氮剂是金属铝、钙、镁、钡中的至少一种或由它们组成的合金,还可包含有钛、锆、铌、锰、铬、硅、碳和铁中的一种或多种。本发明的包芯线,可使钢中的V/N比值更接近最佳比例,最大程度地发挥钒的强化作用,节约钒的资源,氮的回收率高,氮含量稳定,还兼有复合脱氧的作用,可降低钒氮微合金化的成本,提高钢材的质量。

1037

1037

0

0

一种新型碳化物颗粒增强铁基粉末冶金材料,将石墨粉添加到包含Fe‑40%V、Fe‑60%Mo和Fe‑57%Cr合金的物化铁粉中,以硬脂酸锌作为润滑剂进行球磨混合,然后压制、真空烧结。随着烧结温度的提高,碳化物由块状M6C碳化物向针状M2C碳化物转变;材料的相对密度和硬度先升后降,硬度在1270℃时达到最大,抗弯强度和冲击韧度在1240℃时最高;在晶界上呈半连续网状分布的针状碳化物脆性大,降低了材料的力学性能。高温退火能有效消除晶界上半连续网状分布的针状碳化物,使其分解、球化,从而显著提高材料的性能;其中密度略有提高,硬度、抗弯强度和冲击韧度分别提高了11.8%,20.8%和72.7%。

1014

1014

0

0

一种粉末冶金法制备医用可降解开孔泡沫锌的方法,按以下步骤进行;(1)将锌粉和造孔剂烘干后混合;(2)加入酒精;(3)填充到模具中压制成型;(4)置于烧结炉内,进行真空烧结或覆盖石墨粉烧结,随炉冷却;(5)烧结物料置于水中,使造孔剂溶于水中,剩余物料取出烘干。本发明的方法可以控制孔径的大小和孔隙率;可由烧结温度和时间来控制样品的力学强度和力学性能,所制备的开孔泡沫锌抗压强度高于人体松骨质,而弹性模量与松骨质相匹配,能够满足人体植入材料要求。

1201

1201

0

0

本实用新型公开了一种冶金炉窑砌筑施工用烘烤加热装置,包括防火壳、箱体和防护组件,所述箱体内部设有安装室,所述安装室内部通过螺栓安装有传输管,所述安装室顶部通过螺栓安装有防护组件,所述防护组件包括防护壳、固定板、阻隔板、排火口,所述防护壳内部通过螺栓安装有两组固定板,所述固定板正面安装有阻隔板,所述防护壳两侧通过螺栓安装有两组排火口。本实用新型通过在安装室顶部安装有防护组件,通过防护组件中的阻隔板防止导管内部传输的燃料造成回流,从而可避免燃料燃烧产生的火焰回流到储料桶内部,避免造成储料桶燃烧爆炸的安全隐患,保障了储料桶储存物料的安全性,一定程度上增加了装置的安全性,减少了装置的维修负担。

1051

1051

0

0

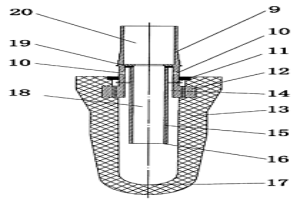

带有排烟结构的连续测温装置,包含有外管(13)、排风管(15)和测温元器件(4);外管(13)是一端开口的盲管,排风管(15)固定在外管(13)上,排风管(15)在外管(13)内部的一端开口;排风管(15)另一端连接供气管路;在排风管(15)与外管(13)两管间空腔的靠近外管(13)开口端附近设置有连通外界大气的排风孔(10);测温元器件(4)布置安装在外管(13)上的开口端处或外管(13)外部的排风管(15)上。本实用新型还包括应用上述带有排烟结构的连续测温装置的冶金控制系统。本实用新型具有能够迅速排出烟雾及粉尘、测温精度高、响应速度快等优点,其具有可预见的极其巨大的经济和社会价值。

1103

1103

0

0

本发明涉及一种冶金副产煤气产耗量在线预测方法及系统,方法包括预先采集设备在运行状态下运行参数中的煤气产耗量,对煤气产耗量进行数据预处理,得到运行状态下的设备特征曲线;计算工艺参数与煤气产耗量的关联性权重以及每一运行参数的读取时间间隔;针对每一设备在每一运行状态下的煤气产耗量,建立预测模型;依据预测模型,对每一设备每一运行状态下运行参数进行计算,获取煤气产耗量的基础预测曲线;将基础预测曲线与对应的同一运行状态下设备特征曲线进行组合,获取煤气产耗量的预测结果。其有益效果为预测滞后性低、计算量小、预测精度高,实现了全流程煤气的合理运用,降低了煤气的放散率,促进了煤气系统的智能管控。

776

776

0

0

本发明的目的在于提供一种粉末冶金TiAl基合金板材的近等温轧制方法,其特征在于:采用主动式保温热轧机对TiAl基合金进行轧制,该方法采用主动式保温措施,能够严格的控制坯料轧制温度,以达到近等温轧制的目的。在轧机的送料导轨上放置主动式保温装置,减少在传输过程中,板坯通过辐射和对流而损失的热量,达到近等温轧制的目的。

982

982

0

0

自蔓延冶金法制备 CaB6粉末,以CaO和 B2O3为原料,以Mg粉为还原剂,按质量比CaO∶ B2O3∶Mg粉为100∶(335~390)∶(456~515)的比例配料,将 原料混合、压制成坯,将坯样放在自蔓延反应炉内,采用直接 起爆或恒温起爆方式引发自蔓延反应,反应完成后自然冷却得 CaB6的初级产品;以稀硫酸为浸 出剂浸出初级产品经洗涤、烘干得到 CaB6粉末。本发明方法原料成本 低;采用自蔓延反应模式,降低了能耗;操作简单,对工艺条 件要求低,为工业化生产奠定了基础;燃烧产物不经破碎直接 浸出的,避免了因破碎而带来的二次污染;由于采用了自蔓延 制粉技术,所得产品具有纯度高、粒度小、粉末活性高等优点。

758

758

0

0

本发明公开了一种冶金冷轧管道密封试验装置,其特征在于,包括压力测试单元、密封箱体,所述密封箱体的平板上开有若干通孔,所述平板板材为长方形的Q235钢板材料;所述密封箱体为长方体,所述压力测试单元包括试压泵和压力表,通过镀锌管连接到密封箱体,所述密封体上设置有若干加强筋。本发明免去了传统锅炉管道铺设费用,大大节约后期的使用费用,使用的成本低,无污染,达到了节能环保的效果,符合国家能源利用政策。

979

979

0

0

一种混合熔渣冶金熔融还原的回收方法,属于非高炉炼铁及资源综合利用领域。该方法采用将熔融态高炉熔渣和熔融态钢渣,加入保温装置或渣液可流出的熔炼反应装置,混合形成反应混合熔渣,实时监测反应混合熔渣,通过调控保证温度、混合均匀和FeO的质量浓度≤1.0%;得到的反应混合熔渣,经过分离回收处理,熔渣可用作矿渣水泥、水泥调整剂、水泥生产中的添加剂、水泥熟料,或生产高附加值的水泥熟料。该方法反应时间短、金属回收率高、生产成本低、原料适应性强、处理量大、环境友好、经济收益高、利用了熔渣的高温、高化学活性和高熔剂性,是一种新的熔融还原工艺。

875

875

0

0

本实用新型公开的属于刹车片技术领域,具体为一种耐热耐摩擦粉末冶金闸片,包括钢背、摩擦块、第一凸块和安装板,所述钢背的前表面固定安装有耐磨层,所述钢背的后表面固定安装有隔热层,所述钢背的前表面固定安装有多个摩擦块,所述摩擦块的前表面固定安装有铆钉,所述钢背左侧顶部和底部固定安装有第一凸块,所述钢背的顶部中间固定安装有第二凸块,所述钢背的后表面固定安装有安装板,其结构合理,通过在钢背的前表面设置有耐磨层,增加了闸片的耐磨性能,延长了闸片的使用寿命,通过在钢背的后表面设置有隔热层,增加了闸片的耐热性能,增加了安全性,通过第一凸台和第二凸台的配合,防止摩擦块自由旋转,增加行车的安全性。

1079

1079

0

0

本实用新型涉及耐磨板技术领域,尤其为一种冶金用埋弧堆焊耐磨板,包括底板和埋弧堆焊耐磨内衬,所述埋弧堆焊耐磨内衬的底端固定连接有楔形卡条,所述楔形卡条滑动连接于底板的顶端内侧,所述底板的顶端内侧转动连接有螺纹套筒,所述螺纹套筒的另一端内侧穿设有螺杆,所述螺杆与螺纹套筒螺纹连接,所述螺杆的另一端固定连接有挤压块,本实用新型中,通过设置的埋弧堆焊耐磨内衬,通过外加合金粉末配合埋弧焊的工艺,对埋弧堆焊耐磨内衬的表面进行埋弧堆焊,在厚度不增加的同时大大提高了合金元素的比例,表面光洁度非常好,耐磨层性能优良,且通过只将埋弧堆焊耐磨内衬与楔形卡条进行更换,减少更换重量与更换成本。

中冶有色为您提供最新的辽宁沈阳有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!