全部

1213

1213

0

0

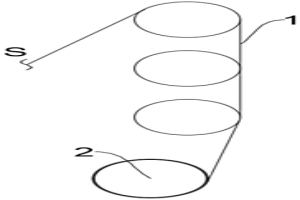

本发明涉及粉末冶金技术领域,尤其涉及一种以NbC为主相的导向辊生产工艺。一种以NbC为主相的导向辊生产工艺,包括以下工艺步骤:A、配料:按质量百分比将60~70%NbC粉末,15~20%WC粉末,15~20%Ni粉末混合;B、球磨入蜡:将石蜡、油酸倒入球磨机进行球磨,混合均匀后加入混合粉料与酒精,继续球磨一定时间;C、喷雾干燥:将球磨得到的料浆放置于封闭循环回路中并对其进行喷雾干燥以制得粉料颗粒;D、压制修胚:将粉料颗粒通过模具压制成型,并将压制成型后的毛胚通过车床进一步加工尺寸;E、烧结成型:将近步骤D处理后的毛胚放入烧结炉中烧结成型。本发明通过以NbC为主相,少量的Ni和WC为辅相,借助NbC与Ni的浸润性,改善粘结相的性能,提升导向辊的耐磨性。

771

771

0

0

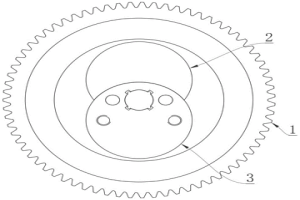

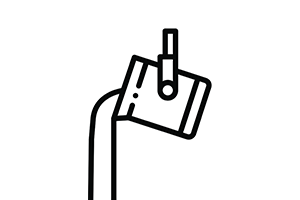

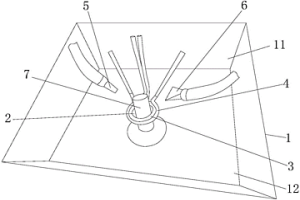

本发明创造公开了一种修枝剪用的传动组件,旨在克服现有技术中噪音大和容易震动的问题,它包括齿轮,齿轮采用粉末冶金制成,齿轮包括由内向外依次设置在一起的轴部、第一圈体和第二圈体,轴部上开设有轴孔,轴孔的一端开设有沉头槽,第二圈体的外侧形成有呈辐射状排列的轮齿,齿轮上固定设置有连接件,连接件包括依次设置在一起的连接轴、第一偏心轮,连接轴适配在沉头槽内,第一偏心轮上可拆卸设置有第二偏心轮,第一偏心轮的质量等于第二偏心轮的质量,第一偏心轮的偏心方向和第二偏心轮的偏心方向相反,第一偏心轮的偏心距和第二偏心轮的偏心距一致。

778

778

0

0

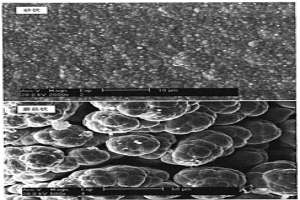

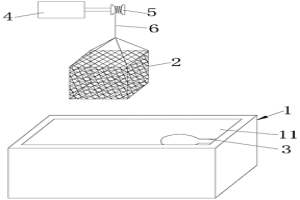

本发明公开了一种烧结毡的制作工艺,包括以下步骤:将不锈钢纤维毛毡通过输送推车输送至卧室真空烧结炉内,而后将真空烧结炉内的温度上升至400‑500℃,上升完成后保持加热温度1h‑3h,而后降温至常温进行低温烧结处理,得到初态烧结毡;采用液压机将初态烧结毡进行压缩,而后再将压缩完成的初态烧结毡至于真空烧结炉中,而后将真空烧结炉内的温度缓慢提升至800‑950℃,提升完成后保持加热温度30‑45min,进行加热烧结,最后冷却至常温,即得到本发明的烧结毡;该方法不仅能实现不锈钢纤维之间牢固的冶金结合,还能够有效地避免纤维内部晶粒的粗化,从而使不锈钢纤维烧结毡的力学性能显著提高。

1098

1098

0

0

本发明的目的是制备一种非晶纳米晶Ni-Mo复合镀层电极。当该镀层电极在电解水、冶金工业、氯碱工业中使用时,可有效降低槽压和电解能耗;降低原料成本;提高电极的反应活性,有效提高电解效率。为达到上述效果,力求制备方法简单,性价比高,本发明主要采用简单易控的电沉积技术,镀液温度为室温,镀液pH值9.5-10.0,控制制备工艺参数在允许的误差范围内,控制镀液离子浓度不变,实现非晶纳米晶Ni-Mo23.36复合镀层电极的电沉积。

896

896

0

0

本发明属于冶金领域,尤其涉及一种往返式电镀铜包铝的生产工艺。其包括:多段碱洗:对铝母材进行至少两次碱洗得到洗净的铝材;沉锌处理:对洗净的铝材进行至少两次沉锌;分层镀铜:对沉锌处理后的铝材进行若干次镀铜,镀铜至少包括预镀、初厚镀和主厚镀三道工序;后处理:后处理包括初钝化、连拉、探伤、退火和后钝化收线。本发明提高了铜包铝线材中的铜含量,提高整体线材的信号传输性能;提高铜层与基材铝芯的结合强度;提高线材的抗氧化能力,延长其使用寿命。

829

829

0

0

本发明涉及粉末冶金工艺,针对粉料松装密度难以提高的问题,提供一种高松装密度的钨合金粉料的制备方法,包括以下步骤:1)在包括钨的混合金属粉末中加入与混合金属粉末同配方的返回料,混合均匀;2)在上述混合物中加入成型剂,搅拌、干燥,出料;3)出料后进行逐级擦筛制粒,制得高松装密度的钨合金粉料。本发明采用全新的成型剂与真空搅拌、擦筛工艺,使制备的粉末的松装密度稳定的达到6.0g/cm2以上,一般6.2‑6.4g/cm2。

993

993

0

0

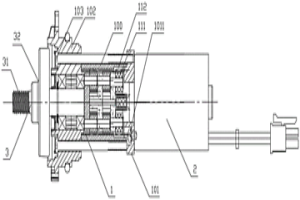

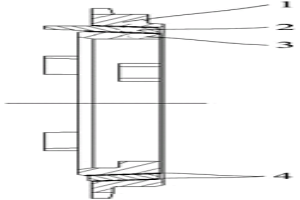

本实用新型公开了一种割草机用直流无刷行星减速电机,包括直流无刷电机、三级行星减速器和输出组件,三级行星减速器包括连接板、端盖以及设于连接板和端盖之间的内齿圈,连接板与直流无刷电机连接,连接板沿周向均布有至少两个螺纹孔,螺钉穿过端盖、内齿圈后与连接板上螺纹孔螺纹连接,内齿圈为粉末冶金结构,第一级的太阳齿轮与直流无刷电机的电机轴连接,内齿圈对应第一级行星齿轮镶嵌有第一级塑料内齿圈,第一级行星齿轮为塑料齿轮并与第一级塑料内齿圈配合,第二、三级的齿轮均为粉末冶金结构。本实用新型很大程度的降低了整机的噪音,使该电机具有噪音低、寿命长的优点。

826

826

0

0

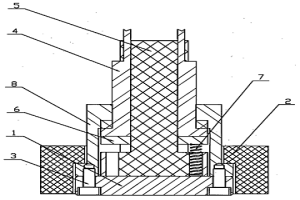

本实用新型涉及一种粉末冶金领域里的模具结构,尤其是涉及一种有凹凸不平特征的粉末冶金零件成型模具的新型结构。一种浮动式模具结构,包括底座、压块、上模和固定螺栓,上模设置在底座上方,其特征在于所述的上模包括外上模和内上模,外上模嵌设在内上模外部两侧,外上模和内上模之间留有滑动槽,外上模底部设置有外上模垫,外上模垫下方设置有若干个弹簧,弹簧底部固定在底座上;压块套设在底座外部。本实用新型具有有效地解决了产品密度分布均匀、能够有效防止产品变形及开裂、结构简单、设计巧妙等特点。

1015

1015

0

0

本发明涉及粉末冶金,具体涉及一种应用于旋梭制造的新型合金材料,所述合金材料中包含如下重量份配比的成分:C:0.08%~0.39%,Si:0.08%~0.52%,Mo:0.1%~0.3%,Mn:0.3%~0.8%,Cr:0.6%~1.3%,余量为铁。本发明通过改进现有旋梭生产配方及热处理方法,通过粉末冶金注射成型法生产具有高碳合金钢,该方法可获得耐磨表面,材料表面硬度可达HRc60~68,且内部碳化物组织均匀,提高了产品耐磨性能。

1197

1197

0

0

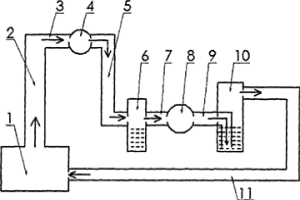

本发明涉及铸造、冶金等相关行业的烟尘处理装置,是一种两次处理即先利用雾化水再利用碱溶液处理,能够适应于中小企业的冲天炉粉尘废气处理装置,主要由冲天炉、烟囱、风机、淋浴池、空压机、反应池、气管路等构成,所述气管路依次将冲天炉、烟囱、风机、淋浴池、空压机、反应池、冲天炉循环连接。所述淋浴池中装有一定深度的水并添加合适浓度的皂化油,其顶部具有使水流高速下喷雾化的装置。所述反应池中装有碱溶液,除去粉尘的废气被所述空压机压缩后送入所述反应池的底部,所述反应池的出气端位于所述反应池的上部。冲天炉燃烧时产生的粉尘废气先后经过所述淋浴池和所述反应池的两次处理,对烟尘处理较彻底。

1066

1066

0

0

本发明公开了一种钕铁硼磁体晶界扩散的方法。它具体操作步骤如下:用钕铁硼粉末冶金工艺制备主相合金粉末;采用稀土合金粉末冶金工艺制备低熔点稀土合金的晶界粉末;将主相合金粉末与低熔点稀土合金的晶界粉末按照比例混合均匀;在磁场中取向成型,制得毛坯钕铁硼磁体,在1000~1100℃条件下烧结3~5小时,制备得到烧结钕铁硼磁体;在磁体表层通过电泳的方法涂覆一层低熔点稀土合金;将磁体放入真空烧结炉中进行二级回火热处理。本发明的有益效果是:在提高磁体矫顽力的同时几乎不降低剩磁,可以提高重稀土元素在磁体中的扩散深度,改善磁体扩散后的均匀性,适合批量化生产。

1078

1078

0

0

本发明涉及粉末冶金,具体涉及一种旋梭新合金材料,所述合金材料中包含如下重量份配比的成分:C:0.18%~0.24%,Ni:0.40%~0.70%,Mo:0.15%~0.25%,Cr:0.40%~0.59%,余量为铁。本发明通过改进现有旋梭生产配方及热处理方法,通过粉末冶金注射成型法生产具有高碳合金钢,该方法可获得耐磨表面,材料表面硬度可达HRc60~68,且内部碳化物组织均匀,提高了产品耐磨性能。

1039

1039

0

0

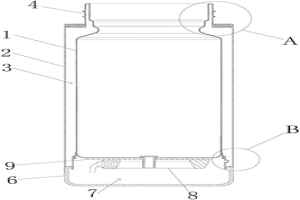

本发明涉及容器技术领域,公开了一种内胆,其包括外层内胆和内层内胆,还包括位于外层内胆和内层内胆之间的第一冶金结合层。本发明还公开了具有该内胆的保温容器及制造方法。本发明在外层内胆和内层内胆之间形成第一冶金结合层,提高了内胆整体的强度。

本发明涉及钢铁冶金领域,尤其涉及一种用于制备超高氮化钒的原料组合物及采用该原料制备超高氮化钒的方法。一种用于制备超高氮化钒的原料组合物,该组合物包括含钒化合物、碳质还原剂和粘结剂,所述的粘结剂为三聚氰胺。本发明在低成本条件下实现了VN19合金产品的批量化生产。生产的超高氮含量的氮化钒在攀钢进行了高强度螺纹钢的生产试验。产品质量指标:氮含量:17-21%?,碳含量<2.0%,氧含量<2.0%,钒含量75-78%。

854

854

0

0

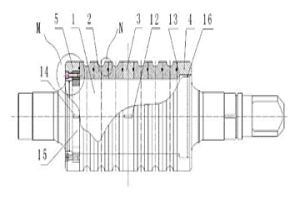

本发明涉及冶金轧钢用轧辊技术领域,尤其是一种使用硬质合金作辊环、用于线材、棒材轧钢的硬质合金组合式轧辊。包括一轧辊轴,其特征是所述的轧辊轴的轧制工作区域的一端设有止推挡圈,另一端设有压盖,压盖与轧辊轴之间设有内螺纹环和外螺纹环,内螺纹环与外螺纹环之间螺纹配合,外螺纹环套装在轧辊轴上。中间位置设有止动环;在止推挡圈和止动环之间、止推挡圈和压盖之间各设有若干件硬质合金环件。硬质合金环件主要通过压盖、内外螺纹环来压紧。既保证优越耐磨性能,又大大降低成本,同时避免热装配内应力造成辊环碎裂。

1183

1183

0

0

本发明涉及钢铁冶金技术领域,涉及一种防止合金烧制后粘连和氧化的钒氮合金制备方法。该方法包括以下的步骤:(1)将含钒化合物、粘接剂及预混碳还原剂混合后压制成生料球,含钒化合物、粘接生料球自然凉干;(2)生料球和颗粒状碳还原剂混合后连续投入到中频感应炉的立窑中,通入高纯氮气,过6~8小时投料一次,出料一次,分三个阶段,分别为干燥、碳化氮化、冷却。本发明采用在投料时添加颗粒状碳还原剂,使一个一个的生料球用颗粒状碳还原剂隔开,一方面增加了传热性,使升温更快,节省电费,由于烧好的球一个个分开,能够做到连续进料出料,大大降低了生产成本,提高了生产效率。

826

826

0

0

本发明涉及粉末冶金,具体涉及一种用于金属注射制造旋梭的新合金材料,所述合金材料中包含如下重量份配比的成分:C:0.12%~0.18%,Mn:0.4%~0.7%,Si:0.17%~0.37%,Mo:0.4%~0.55%,Cr:0.8%~1.1%,余量为铁。本发明通过改进现有旋梭生产配方及热处理方法,通过粉末冶金注射成型法生产具有高碳合金钢,该方法可获得耐磨表面,材料表面硬度可达HRc60~68,且内部碳化物组织均匀,提高了产品耐磨性能,同时产品良品率高。

766

766

0

0

本发明公开了一种不锈钢康复医疗器械,原料由不锈钢粉末与粘结剂组成,其中粘结剂由医用石蜡、地蜡、高密度聚乙烯、EVA树脂组成。本发明还提供了上述不锈钢康复医疗器械制造方法,首先将不锈钢粉末与粘结剂加热均匀混合制成具有流动性的喂料;其次喂料经注射成型机加工成坯件;然后将坯件脱脂,最后脱脂坯件烧结成制品。本发明生产的康复医疗器械,采用特殊不锈钢粉末材料,用粉末冶金注射成型新工艺生产康复医疗器械,一次成型,免除加工,且材料性能好,产品内部组织均匀,机械强度高,表面光洁度好,大大提高材料性能和工作效率。

903

903

0

0

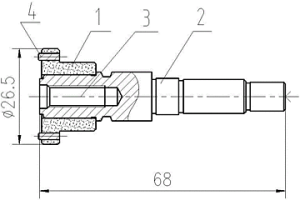

本实用新型涉及一种能够装配多种锯类(直锯片、半圆锯片等)、刮铲刀、三角砂等手持式工具的多用途分体式输出轴,其包括轴体和刀架,所述的刀架开有内孔,所述轴体一端通过该内孔与刀架过盈配合连接。本实用新型采用刀架与轴体的分体式设计,加工轴体只需采用直径Φ14的原材料,加工余量很小,生产速度很快,极大的提供了生产效率和改善材料利用率,成本显著降低。同时,刀架部分可采用粉末冶金浇铸的工艺来完成,采用粉末冶金工艺制备刀架上的固定孔(通孔),用粉末冶金模具来保证加工精度,有生产成本低,产量大,精度高的特点。

714

714

0

0

本实用新型提供了一种同步环组件、同步器和变速器,同步环组件包括:外环;中环,套设在外环内;内环,套设在中环内;其中,外环和/或内环为粉末冶金基体制造而成。本实用新型提供的同步环组件,包括外环、中环和内环,中环套设在外环内,内环套设在中环内,内环对中环和外环起到径向支撑的作用,其中,外环和/或内环采用粉末冶金基体,直接锻造制造成型,减少了加工工序和固体料费,提高了生产效率,并且通过粉末冶金基体直接锻造成型使得同步环组件结构简单,可靠性高,同时也降低了加工成本。

821

821

0

0

本发明涉及复合材料制备技术领域,公开了一种复合板及其制备方法,包括复合板本体,复合板本体由钛板和铝板经过两次加热压力成型,钛板和铝板通过第一冶金结合层复合固定;还包括用于制备以上所述的一种复合板的制备方法,包括以下制备步骤:步骤1,对钛板和铝板贴合并将钛板和铝板固定形成多层板;步骤2,多层板加热后放入模具中进行预压形成预复合板,以排出多层板之间的空气;步骤3、预复合板加热后放入压力机中或轧辊机中进行复合形成复合板,复合板之间形成第一冶金结合层。本发明钛板和铝板通过两次加热压力成型,分别防止在钛板表面形成氧化膜以及使钛板和铝板复合并在钛板和铝板之间形成第一冶金结合层,以提高复合强度。

1154

1154

0

0

本实用新型涉及容器技术领域,公开了一种电热容器,包括内胆和外壳,外壳套设在内胆外,外壳和内胆之间具有真空层,内胆和外壳的上端通过第一连接件连接,内胆和外壳的下端通过第二连接件连接,第一连接件和外壳之间通过第一连接材料形成冶金结合连接,第二连接件和外壳之间通过第二连接材料形成冶金结合连接,还包括底部,底部和内胆之间具有空腔,空腔内设置有加热盘。本实用新型中第一连接件和外壳通过第一连接材料形成冶金结合连接,第二连接件和外壳通过第二连接材料形成冶金结合连接,解决了内胆和外壳材料不易焊接的问题,并且本实用新型的电热容器结构简单,加工方便,生产成本低。

1203

1203

0

0

本发明提供了一种高硬度钛合金及其制作方法,在钛中加入FE、CR、AL、B、N、SI、C、ZR八种能降低制作成本的廉价合金元素,其含量的重量百分数为:FE:0.1-5%,CR:≤20%,AL:≤8%,B:≤1%,N:0.006-0.5%,SI:0.05-5%,C:0.05-5%,ZR:≤4%,余量为TI及其它不可避免的杂质,可以用真空电弧炉熔炼、粉末冶金、喷射成型等常规方法,也可以用原位生成硬化质点复合方法以及表面冶金等方法制作,并通过热处理硬化后达到HRC=48-54、ΣB=980-1420MPA、Δ%=2-6,全面超过现有钛合金使用的上述指标,不仅大大降低了钛合金的制造成本,而且钛合金的应用范围得到进一步扩大。

1097

1097

0

0

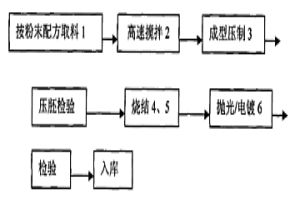

本发明提供的高铜铁基饰品材料配方及制造工艺,属于粉末冶金技术应用于饰品加工领域。产品配方取用60%的200目铁粉,30%的300目铁粉,9.5%的500目铜粉,以及0.5%的硬脂酸,在高速粉体搅拌机中搅拌混合后,装入模具机压制成型,放入连续性网带拖拉炉内缓慢加温,将加温后的毛胚放入烧结炉中缓慢加温烧结;烧制成后抛光及电镀。粉末冶金生产工艺采用的是粉体材料,可塑性强,特别适合饰品行业产品变化快,款式多,造型复杂,低成本的特性。环保无毒,铁元素对人体不会造成伤害。形成的外观优美的高强度装饰性产品,弥补了普通产品密度小,微孔多,抛光亮度差的缺点,具有非常强的市场价值。

871

871

0

0

本实用新型公开了一种用于粉末冶金工件淬火的淬火机,包括加热区及高频加热线圈,该高频加热线圈为环绕加热区设置的加热铜管,所述加热铜管的内侧开设有若干朝向加热区设置的冷却孔,加热铜管的外侧还贴设有沿着加热铜管布置的冷却管。本实用新型中,加热铜管通过高频电流实现对加热区内的加热,当加热铜管温度过高时,可以通过向加热铜管内通冷却液,以及向冷却管内通冷却液实现对加热铜管的冷却。同时,向加热铜管内通冷却液,冷却液将从冷却孔内流或喷出,如果冷却液是喷出状态,则一定程度上还能对加热区内的加热工件起到淬火作用,一举两得,提高冷却液的利用率。

755

755

0

0

本实用新型公开了一种用于粉末冶金工件除水清洗的除水清洗一体机,包括带有清洗水槽的超声波清洗机,还包括有清洗篮、及安装于清洗水槽内的加热单元,在超声波清洗机上方悬设有牵引电机,该牵引电机输出轴处固定有牵引轮,牵引轮位于清洗水槽上方,清洗篮吊设于牵引轮下方,且清洗篮和牵引轮间通过牵引绳连接。清洗水槽内添加油,通过清洗水槽内的加热单元对油进行加热,高温油可将工件内的水分蒸发;同时,超声波清洗机可通过超声波振动将工件表面的杂质碎屑震落沉积于清洗水槽底部。处理后的工件,不仅能将工件表面或浅层的水分彻底蒸发掉,而且还可以将工件表面的杂质碎屑震落,整个操作过程方便快捷,节省人工成本,而且安全环保。

中冶有色为您提供最新的浙江金华有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!