全部

779

779

0

0

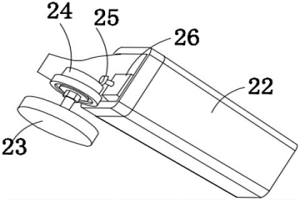

本发明公开了一种采用大数据分析的粉末冶金设备,包括左右对称的支架,朝向所述支架中心线的所述支架端面固设有侧块,所述侧块上端面内固设有开口朝上的凹腔,所述凹腔下端壁内连通设置有前后延伸的穿槽,所述穿槽与外部空间连通,所述穿槽内滑动的设置有滑柱,所述滑柱下端面固设有底块,所述侧块下端面内固设有传动电机,所述传动电机的输出轴下端面固设有同步轮,所述同步轮前方设置有与所述侧块转动配合连接的连柱,所述连柱外表面固设有惰轮,所述惰轮与所述同步轮通过同步带动力连接,同步带穿过所述底块与所述底块固定,本发明设备结构简单,使用方便,此设备采用简易式结构,采用气流式送粉,有效降低了粉末冶金的成本。

894

894

0

0

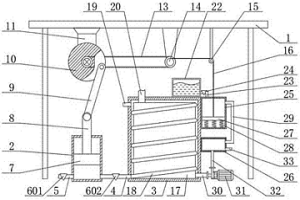

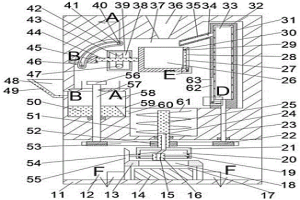

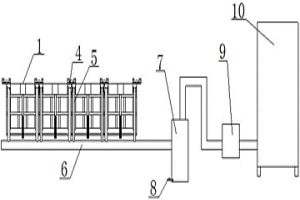

本发明公开了一种基于粉末冶金技术的粉料挤出机,包括主机体,所述主机体内开设有粉碎腔,所述粉碎腔的上侧连通设有开口向上的送料口,所述送料口内设有可以粉碎啮合后喂料的粉碎机构,所述送料口的左侧连通设有开口向左出料腔,所述出料腔左侧开口处安装有出料管,所述出料腔的上侧连通设有第一滑动腔,本发明可使用在粉末冶金技术中,粉末挤出工序,让工序的可靠性和效率更高,让架桥和堵塞等问题能够有效减少,自动化程度高,人工劳动力需求低,其中,粉碎机构可把捏合后的喂料进行打碎,让喂料可以提前变成粉末,无需再螺杆中粉碎。

1201

1201

0

0

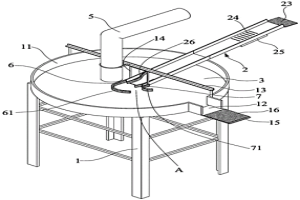

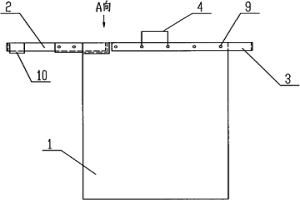

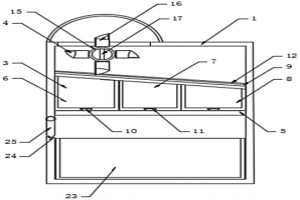

本发明公开的一种方便进料的冶金设备,包括箱体,所述箱体内设有开口向前的进料腔,所述进料腔下方连通设置有粉碎腔,所述粉碎腔内设有粉碎装置,所述粉碎腔下端壁滑动设置有推动板,所述推动板左侧固定连接有向左延伸至所述传动腔左端壁内的推动螺杆,本发明能够在冶金的过程中进行进料操作,工人只需要将矿石投入进料腔中,可自动将矿石粉碎之后向上运输到燃烧腔上方投入进行燃烧,不需要人工将矿石搬到高处投入,避免了矿石掉落砸伤人员的危险,同时下料腔只会在进料的时候打开,燃烧的热气只能够从通气腔排出,通过过滤板的吸收在排到外界,能够防止空气污染。

768

768

0

0

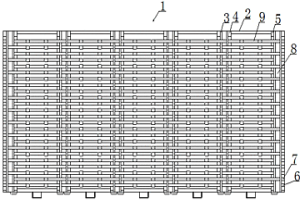

本实用新型公开了一种粉末冶金斜齿轮的全自动专用生产设备,包括原料混合单元、斜齿轮成型单元、斜齿轮烧结单元、斜齿轮表面致密单元、斜齿轮淬火单元;其生产方法包括:(1)按预设的质量百分比,将各原料组分的粉末混合均匀,得到粉末原料;(2)将所述粉末原料置于斜齿轮模具中,在压力125~130T下压制成型,得到成型坯;(3)将所述成型坯在氮氢烧结气氛保护作用下,通过三段烧结工艺,得到密度6.9g/cm3的烧结制品;(4)将所述烧结制品置于致密装置中,通过四级阴膜模具进行致密处理,得到密度7.0g/cm3的斜齿轮;(5)将合金进行渗碳工艺,再进行整形、去毛刺,得到所述粉末冶金斜齿轮。本实用新型解决了斜齿轮生产效率低、废品率高的问题,设备自动化程度高。

882

882

0

0

本发明公开的一种粉末冶金批量化生产固定销的制作设备,包括冶炼箱,所述冶炼箱内设有制作腔,所述制作腔内设有转动连接有左右对称的传动轴,所述传动轴上设有前后对称的带轮,本发明通过气动导轨与带传动结合,将完整的带传动过程拆分为接收粉末‑成型‑取件‑复位四阶段,在封闭且紧凑的空间内实现粉末冶金制作固定销的过程,有效避免输送带模式下粉末因为气体流通震落带来的损耗,降低工时和材料耗费,并利用可活动封闭的暂存空腔,在封闭转化为成型空间后自动填平,自动实现物料的平均填充并制作,满足全自动化生产模式。

1313

1313

0

0

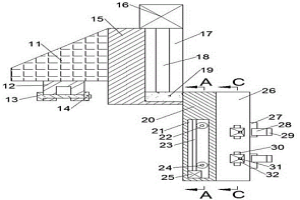

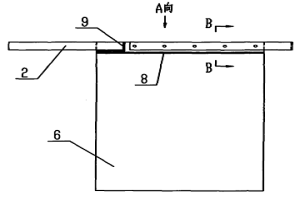

本发明公开了一种多连杆式步进粉末冶金设备,包括左右对称的支架,朝向所述支架中心线的所述支架端面固设有侧块,所述侧块上端面内固设有开口朝上的凹腔,所述凹腔下端壁内连通设置有前后延伸的穿槽,所述穿槽与外部空间连通,所述穿槽内滑动的设置有滑柱,所述滑柱下端面固设有底块,所述侧块下端面内固设有传动电机,所述传动电机的输出轴下端面固设有同步轮,所述同步轮前方设置有与所述侧块转动配合连接的连柱,所述连柱外表面固设有惰轮,所述惰轮与所述同步轮通过同步带动力连接,同步带穿过所述底块与所述底块固定,本发明设备结构简单,使用方便,此设备采用简易式结构,采用气流式送粉,有效降低了粉末冶金的成本。

本发明公开了一种用于粉末冶金的预扩散结合粉末及其制造方法以及利用该粉末制造含油轴承的方法,包含以下按重量百分比计的原料:Cu18-20%、Sn3-5%、Mo0.5-1%、Ni1.5-2%、C1.5-2%、余量为Fe。利用特有的配方并且通过该方法制造的预扩散结合粉末既与基体Fe粉形成适当的冶金结合,又对基体Fe粉的压缩性没有显著的影响,还提供了一种利用该粉末制造含油轴承的方法,该轴承尺寸精确,烧结时尺寸变化小,径向压溃强度不小于480MPa,远高于传统工艺制造的粉末冶金轴承的径向压溃强度。

998

998

0

0

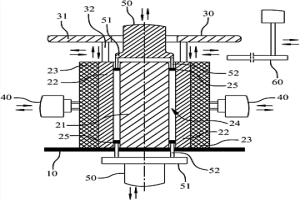

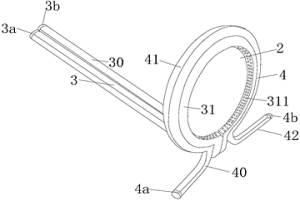

本实用新型属于粉末冶金件设备领域,特别是涉及一种用于粉末冶金件淬火处理的高频线圈。它包括用于连通高频电流加热的内管和用于冷却内管的铜外管;内管由上部的两根并排的第一直管部和下部第一环管部组成;两根并排的第一直管部上端分别设有第一冷却液入口和第一冷却液出口,第一直管部的下端分别连接在第一环管部的两端;第一环管部的内壁上设有多个冷却孔;铜外管由环绕在第一环管部的外壁的第二环管部以及分别连接第二环管部两端的输入管、输出管组成。该高频线圈的一种用于粉末冶金件淬火处理工序中,具有高温保护,保证高频加热线圈在长时间工作时不易熔融。

1108

1108

0

0

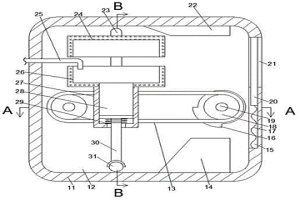

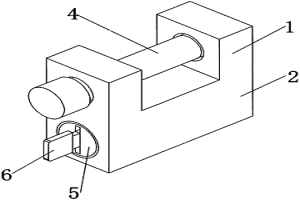

本发明公开了一种粉末冶金材质的一体式矩形锁及其加工工艺,包括矩形锁主体、锁体、安装腔、锁梁、机械锁芯和钥匙,矩形锁主体1的外部设置有锁体,锁体的内部开设有安装腔,矩形锁主体两侧顶端的安装腔内固定安装有锁梁,矩形锁的加工工艺,包括如下步骤一:压机一次成型。该矩形锁的锁体通过粉末压机一次成型,电炉烧结,增强了锁体强度,使矩形锁使用更牢固。该矩形锁的加工工艺过程较为简单,采用粉末冶金技术工序,还原铁粉材料,压机一次成型,通过电炉烧结,不需要铣缺口,并且表面光滑。相对传统的加工工艺没有材料的损失。

912

912

0

0

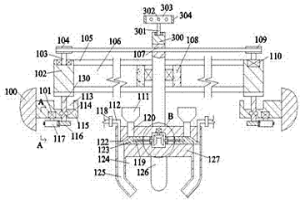

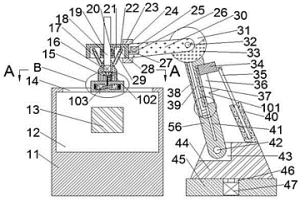

本发明公开了一种粉末冶金注射成型用取料机械手,包括底座,所述底座的顶面上转动设有旋转台,所述旋转台内设有开口向上的空腔,所述空腔的前后壁上转动设有从动轴,所述从动轴的外周上固设有支撑柱,所述支撑柱顶面固设有固定块,所述固定块内开设有旋转腔,所述旋转腔的后壁上转动设有旋转轴,所述旋转轴的外周上固设有旋转柱,所述支撑柱内设有开口向右的移动腔,本发明可有效增加粉末冶金注射成型工序的制造效率,减少前模开模时人工摘取废料段的时间和操作,不仅降低了人工成本,可让整个工序实现自动化制造水平,还能降低人工操作的安全性问题。

1232

1232

0

0

本实用新型涉及一种清洗粉末冶金件的超声波清洗机。用于粉末冶金件清洗的超声波清洗机,包括机架、输送电机、用于输送工件的钢网带、用于超声波清洗的清洗单元;输送电机通过链轮传动连接钢网带,钢网带包括位于清洗单元一侧的输入端和位于清洗单元另一侧的输出端;钢网带输出端对应的机架上设有用于检测工件的红外对射传感器,红外对射传感器通过信号连接控制器,控制器输出端连接输送电机。该超声波清洗机用于粉末冶金件批量清洗的,并且能够依据工人捡取速度而适用性停机的。

1111

1111

0

0

本发明公开了一种基于粉末冶金的钛基合金废料循环利用装置,包括主机体,所述主机体内设有开口向上的入料腔,所述入料腔内可放入废料段,所述入料腔的右侧连通设有工作腔,所述入料腔的底壁上滑动设有推动板,所述入料腔的左侧开设有控制腔橡胶皮,所述控制腔橡胶皮内设有可控制所述推动板左右移动的控制机构,本发明可让粉末冶金技术工序环节中产生的钛基合金废料得到更有效的资源循环利用,装置产出的产品颗粒能够再次使用,不仅能够解决粉料机内料太多,导致过热堵塞的问题,还能够对废料颗粒进行油污去除清洗,而且最后可以非常充分的烘干废料颗粒。

834

834

0

0

本发明公开了一种粉末冶金工艺,包括如下步骤:1)成型:在铁基粉末中混合添加温压润滑剂后,再将其加入模温为100℃‑120℃的成型模具内,利用压机压铸成型,直至压铸得到的毛坯的密度大于等于7.35g/m³;2)第一次烧结:在氮氢烧结气氛保护作用下,经1120‑1150℃的高温烧结35‑40min;3)整形:利用机械加工方式对经第一次烧结后的毛坯进行整形处理,得到初次烧结制品;4)第二次烧结:将所述初次烧结制品在氮氢烧结气氛保护作用下,经1180‑1200℃高温烧结30‑35min,得到密度大于等于7.4g/cm³的二次烧结制品;4)后处理:将所述二次烧结制品经清洗工序后,得到产品成品。本发明还公开了一种采用上述粉末冶金工艺制得的车模差速器齿轮。

1067

1067

0

0

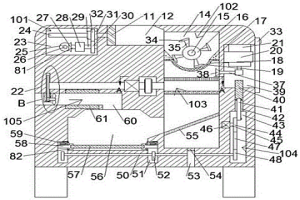

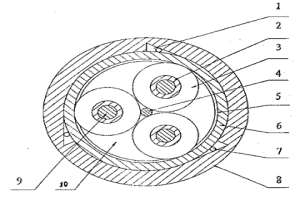

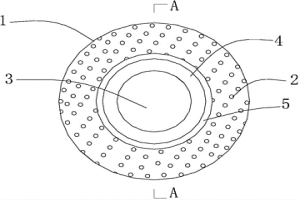

本发明公开了一种粉墨冶金单向驱动装置,它包括驱动轴(4)、固定轴(9)、滚子(3)以及传动套(6),固定轴(4)固定在后挡板(10)上,星形分布的滚子(3)与驱动轴(4)滚动传动,传动套(6)上设有滚道凹槽(5),该滚道凹槽(5)与滚子(3)滚动传动,所述传动套(6)的外圆上设有可相对旋转的单向架(8),单向架(8)的内孔上设有单向槽(1),单向槽(1)内设有单向滚针(7);采用上述结构后,通过滚动摩擦传动和离合方式组合传递扭矩,实现减速或变速的功能,在与齿轮结构同等体积和直径下,速比可提高2倍以上;采用粉墨冶金套(2)不仅可有效地提高精度和寿命,而且可降低噪声;单向架(8)易与任何旋转体连接;具有结构简单、速比大、精度高、噪声低、寿命长等优点。

1145

1145

0

0

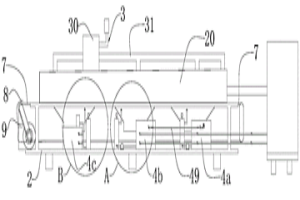

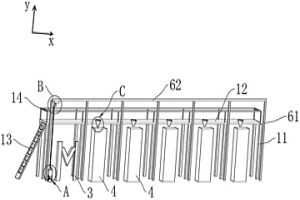

本实用新型公开了粉末冶金压机上料机构,特点是包括上料台、粉料运输机构、混料机和若干个粉末冶金成型装置,粉料运输机构包括起吊装置、置料装置和起吊支架轨道,混料机与若干个粉末冶金成型装置沿上料台的x轴方向有序排列,起吊装置带动置料装置沿上料台的y轴方向位移,起吊装置沿上料台的x轴方向滑动连接在起吊支架轨道上,置料装置用于将粉料输送到混料机,混料机用于混合粉料并将其输送回置料装置内,置料装置将混合的粉料输送到粉末冶金成型装置内进行加工;优点是有效的降低人员作业强度,提高作业效率,同时还能保障作业安全性。

1026

1026

0

0

本发明公开的一种粉末冶金用均匀混合粉末的设备,包括主体机架,所述主体机架内设有装置腔,所述装置腔前后内侧壁之间转动连接有蜗杆,所述蜗杆上转动连接有摆动箱,所述摆动箱内设有蜗轮腔,所述蜗轮腔内左右贯穿的转动连接有摆动连杆,所述摆动连杆于所述蜗轮腔内的一段固接有蜗轮;本发明对金属粉末直接进行筛选,将小颗粒的金属粉末和间歇流出的辅助粉末进行混合,保证了金属粉末和辅助粉末的均匀混合,之后通过往复摆动的滑动喷头将混合粉末均匀的洒在模具内,进而降低了冶金产品内部的空心并提高了冶金产品的合格率,大颗粒金属粉末经过研磨之后重新利用,进而提高了金属粉末的利用率。

1166

1166

0

0

本实用新型涉及粉末冶金件领域,特别是一种用于角磨机的粉末冶金压板。本实用新型采用了以下技术方案:包括压板本体,在压板本体的底面上均布若干与所述压板本体一体形成的浮点,所述浮点向外凸起。采用了上述技术方案的粉末冶金压板,结实耐用且结构新颖,其将浮点结构替代了以往的线条凹槽的设计,不仅增大了与砂轮磨片之间的摩擦力,还能防止两者抱死,方便拆卸。

902

902

0

0

本发明公开了一种粉末冶金锯片上下压板及其生产方法。所述方法包括:(1)按预设的质量百分比,将各原料组分的粉末混合均匀,得到粉末原料;(2)将所述粉末原料置于锯片上下压板模具中,在压力75~85T下压制成型,采用多层模板粉末压制设备压制,得到成型坯;(3)将所述成型坯在氮氢烧结气氛保护作用下,通过三段烧结工艺,得到烧结制品;(4)将合金烧结体表面清洁、去毛刺之后,得到所述粉末冶金锯片上下压板;(5)将粉末冶金锯片上下压板通过电涌进行表面涂色,使压板具有保护层。本发明将原料进行合理配比,使得本发明的粉末冶金锯片上下压板的密度均匀,大大提高了粉末冶金锯片上下压板的力学性能。

1138

1138

0

0

本发明公开了一种低成本的去除冶金硅中杂质硼的方法,采用高温热氧化法首先在冶金硅表面生长二氧化硅薄层,其次通过热处理方式,调控杂质硼在二氧化硅/硅界面处的分凝,以及调控杂质硼过饱和析出、富集并偏析至硅晶界处,使得冶金硅内部的杂质硼扩散到二氧化硅/硅界面附近,然后去除二氧化硅,最后采用化学湿法酸处理,达到去除杂质的目的。本发明提出的新方法的总杂质去除率大于96%,杂质硼去除率大于93%,具有总杂质和硼杂质去除效率高、工艺流程短、生产成本低、污染小等特点,很容易在产业化上进行推广应用。

986

986

0

0

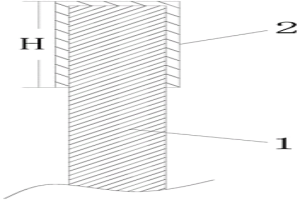

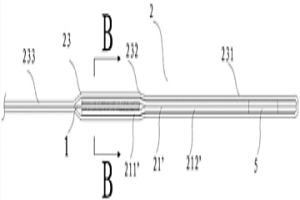

本发明公开了属于粉末冶金用芯棒技术领域的一种粉末冶金用芯棒,包括芯棒本体,芯棒本体的上端设有镀层;本发明还公开了一种粉末冶金用芯棒的加工工艺。本发明芯棒本体采用模具钢DC53材质,利用模具钢可加工性好、韧性高的特性,可加工任意形状以及大小的芯棒本体,可避免芯棒本体加工中出现连接的问题,从而有效的提升了加工的适用范围、缩短了加工的周期;本发明芯棒本体的上端设有镀层,镀层为热扩散法碳化物覆层,高芯棒本体成型面的耐磨性和表面粗糙度,保证了生产产品的要求;从而保证了芯棒本体的韧性,提高了芯棒本体受压后耐弯性,从而保证芯棒本体的物理性能,延长芯棒本体的使用寿命。

827

827

0

0

本实用新型公开了一种角磨机及用于角磨机上的粉末冶金螺旋锥齿轮,包括磨片,以及驱动磨片转动的电机,所述磨片上固定连接有锥齿轮,所述电机的输出轴上固定连接有传动齿轮,传动齿轮与锥齿轮相互啮合,所述锥齿轮为粉末冶金螺旋锥齿轮。所述粉末冶金螺旋锥齿轮包括带有轴心孔的齿轮体,所述齿轮体的端面上设有沿着端面周向均匀布置的螺旋轮齿,所述螺旋轮齿为右旋,螺旋轮齿的数目为36。本实用新型将粉末冶金螺旋锥齿轮应用于本实用新型角磨机的传动机构中,由于本实用新型的粉末冶金螺旋锥齿轮具有较好的传动平稳性,可以使得角磨机的传动机构传动平稳,而且减少磨损,延长了传动机构的使用寿命,便于角磨机的使用。

974

974

0

0

本发明公开了一种粉末冶金螺旋锥齿轮及其制备方法和应用,所述粉末冶金螺旋锥齿轮以质量百分比计,由以下原料组分组成:碳1~1.8%、铜1~10%、镍1~10%、钼0.8~1.6%、石蜡1.2~2%、铬0.8~1.4%、硼1~1.5%、锰0.4~1.2%、钴1~1.7%、余量为铁。所述方法包括:(1)按预设的质量百分比,将各原料组分的粉末混合均匀,得到粉末原料;(2)将所述粉末原料置于螺旋锥齿轮模具中压制成型,得到成型坯;(3)将所述成型坯在1180℃条件下烧结,得到合金烧结体;(4)将合金烧结体整形、去毛刺之后,在气态的渗碳介质中加热到880℃,保温处理0.8小时,冷却至100℃,保温0.25小时,得到所述粉末冶金螺旋锥齿轮。本发明将原料进行合理配比,大大提高了粉末冶金螺旋锥齿轮的力学性能,而且本发明应用范围较广。

1110

1110

0

0

本实用新型公开了一种锰电解沉积低阻阴极板,包括导电挂耳、用于沉积金属锰的主板、绝缘挂耳,所述导电挂耳的铜制导电夹通过两块连接板从主板两侧与其夹持连接,每块连接板一侧与铜制导电夹爆炸复合,另一侧与主板焊接连接,焊缝相互错开,其中之一的一端伸至两片铜制导电夹中间,铆接紧固;绝缘挂耳为包覆耐腐绝缘材料的对折不锈钢扁条制成,采用不锈钢螺栓紧固,夹持主板;铜制导电夹下部安装有U型弹性支承块。本实用新型采用经济可靠的过渡导电技术,增加了新的搭接结构,与母排搭接稳定性好,采用多种手段减少主板的变形,主板变形小,自身电阻小,使用时能够有效的降低路程电压,提高电流效率,降低能耗,提高金属锰的产量。

1130

1130

0

0

本申请提供了一种用于阴极板的导电接头,所述阴极板包括主板,其特征在于,所述导电接头包括导电夹,所述导电夹具有用于夹持主板的第一夹持臂和第二夹持臂;外围地包覆所述第一夹持臂和所述第二夹持臂的加强筋,所述加强筋用于保护所述第一夹持臂和所述第二夹持臂。另外,本申请还提供了一种阴极板。本申请提供的导电接头和阴极板具有与所述主板贴合的夹持臂,并采用了不锈钢加强元件在外面围绕导电元件的设置方式。这样的设计方式不但能够有效的防止导电元件上下弯曲变形,还能够防止其左右弯曲变形,全面确保导电的稳定性,而且导电元件和加强元件相对独立,可单独进行维护和更换,降低了人工成本。

903

903

0

0

本实用新型公开了一种循环利用导电夹的锰电解沉积阴极板结构,包括从旧阴极板主板上侧裁切下的带有铜导电夹的部分和新主板,所述新主板上预留有避开铜导电夹的L型缺口,含有铜导电夹旧主板部分与新主板之间仍采用螺栓连接,旧主板下边缘与新主板在搭接处焊接连接,缺口的边缘与新主板搭接处焊连接,形成L型搭接焊缝。本实用新型尽可能的利用了原有的铜导电夹,该结构工艺简单可靠,施工周期短,既保证了良好的导电性,翻新改造后可完全代替旧板,降低了企业更换电解阴板板的成本。

952

952

0

0

本实用新型公开了一种电解池上的废气排放回收装置,包括电解池体、吸气口、废气收集层、输送管、集中回收管、除水箱、吸气泵、废气储蓄罐,所述的电解池体内壁两侧上端开有若干呈腰形的吸气口,对应吸气口的电解池体内部为废气收集层,在电解池体侧面连通废气收集层设有过渡件,过渡件上连接输送管,输送管连接至集中回收管上,集中回收管连接至除水箱,除水箱连接废气储蓄罐,除水箱与废气储蓄罐间设置有吸气泵。所述的除水箱下端设有带有开关的放水管。所述的输送管与集中回收管置于电解池体的一侧。本实用新型的有益条件在于:电解池体可根据需求随意增减,电积处理量大,废气回收方便有效,整体结构节省空间。

891

891

0

0

本实用新型公开了一种废旧电池回收环保垃圾桶,包括箱体、限位机构、分类机构和收集机构,所述箱体分别与限位机构、分类机构和收集机构连接,所述箱体内固定设置有固定板,所述分类机构包括第一收集筒、第二收集筒、第三收集筒和放置板,所述固定板顶端依次设置有第一收集筒、第二收集筒和第三收集筒,所述固定板的顶端固定设置有若干固定块,所述第一收集筒、第二收集筒和第三收集筒的底端均开设有滑槽,所述固定块活动设置于滑槽内,所述箱体内部在第一收集筒、第二收集筒和第三收集筒的上方固定设置有放置板。本实用新型结构简单,将回收的废旧电池进行一个简单的分类处理,减少工作人员的劳动量,防止电池堆积在一起,降低污染。

1142

1142

0

0

本实用新型公开了一种电解池上导电铜棒卡条机构,包括电积机构、电解池体、安放板、左卡条、右卡条、深卡槽、浅卡槽、铜棒,所述的电积机构由若干个电解池体拼装而成,两两电解池体间设置安放板,电解池体两端的安放板上均放有铜棒,两铜棒通阴阳两极电流,电解池体的两端安放板上分别设置有左卡条与右卡条,左卡条与右卡条相互平行且其上均设有若干相连设置的深卡槽与浅卡槽,在左卡条与右卡条上呈深卡槽与浅卡槽或浅卡槽与深卡槽相互对应,浅卡槽底部至安放板的距离与铜棒相对于安放板最高位置的距离相同,电解板安放于左卡条与右卡条上,安放时铜棒、深卡槽、浅卡槽三者的位置呈深卡槽均在其它两者之间。本实用新型的优点有:安全,排列有序。

837

837

0

0

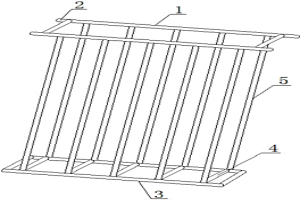

本实用新型公开了一种隔膜架,包括上端放置口、延伸端、底座、加固杆、支撑杆,所述的上端放置口呈压扁的口字形,上端放置口两端分别一体式设置有两根延伸端,上端放置口下方通过若干支撑杆焊接有底座,上端放置口四边与底座四边相互平行,底座上通过若干加固杆稳固,在上端放置口、延伸端、底座、支撑杆与加固杆表面均涂有塑料层。所述的上端放置口与支撑杆、支撑杆与底座、底座与加固杆间均通过焊接相连。所述的上端放置口、延伸端、底座、加固杆、支撑杆均由铁或钢棒组成,且铁或钢棒截面可为方形、圆形或多边形。本实用新型的有益条件在于:固体物质回收方便、快速,不易摇晃、倾倒,收拿取时吃力点大,更加省力,便于拿取,使用寿命长久。

中冶有色为您提供最新的浙江金华有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!