全部

792

792

0

0

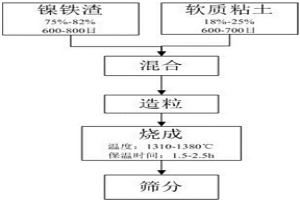

本发明提供了一种石油支撑剂及其制备方法,该支撑剂按重量百分含量主要由75%-82%镍铁渣和18%-25%软质粘土经备料、混合、造粒、烧成和筛分制备而成,所述原料的重量百分含量之和为100%。所述石油支撑剂具有密度低、耐高温、耐高压、耐腐蚀、高强度、高导流能力、低破碎率和抗热震能力高的特点;该石油支撑剂将工业废渣进行再利用,增加了资源的利用率,并有利于减轻环境污染问题;另外,该石油支撑剂制备工艺能耗小,产能大,适宜工业化生产。

745

745

0

0

本发明具体提供了一种硅镁红土镍矿冷结球,其特征在于所述冷结矿冷结球由硅镁红土镍原矿与固结剂制备而成,其中的固结剂选自钢渣粉、木屑、苇杆、纸屑中的一种或多种,占总重量的5~10%,冷结球直径为30~60mm,强度为50~200kg/cm2;其制备方法包括下列工序:①将硅镁红土镍矿晾晒到水分≤20%;②将硅镁红土镍矿粉碎到粒度≤0.5mm;③将硅镁红土镍矿与粒度≤0.5mm的固结剂混合;④用成球机将混合料冷压成直径为30~60mm强度为50~200kg/cm2的硅镁红土镍矿冷结球。该制球方法的优点:冶炼镍时炉况好,渣流动性好,透气性强,燃烧均匀,床能力高,焦率低,渣含镍量低。

833

833

0

0

本发明提供了一种高铁铝土矿生产铁水和氧化铝的方法,属于冶金资源综合技术领域。所述方法主要是将脱水破碎后的高铁铝土矿矿粉、烟煤煤粉以及冶金石灰充分混匀、加热、热压成高铁铝土矿热压块;然后在转底炉内进行金属化还原;将还原产物以及冶金石灰加入到电炉中进行熔化分离,得到铁水以及铝酸钙炉渣;控制铝酸钙炉渣的冷却速率,当其冷却至室温后,经碱法浸出可得到Al2O3以及浸出炉渣。本发明显著降低了能耗,具有工艺简单、流程短,成本低等优点。对于高铁三水铝土矿的开发利用有重要的现实意义,具有广阔的应用前景。

817

817

0

0

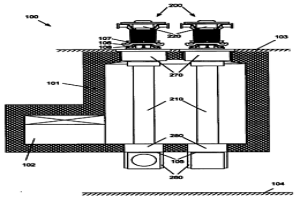

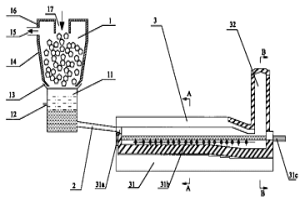

一种阻隔还原炉内部热量沿还原罐向炉外泄漏的方法;一种可同时加强还原罐传热效率和蠕变抗力的方法;一种对还原罐金属结晶筒施行空气冷却的方法;一种利用地心引力实现还原罐自动装卸料的方法;一种对金属还原过程进行在线连续监测的方法。一种利用上述诸方法所建造的立式还原罐。一种采用上述立式还原罐所建造的立式还原炉,其特征包括:热效率高、还原周期短、还原罐寿命长,装卸料自动化,在线连续监测还原过程。

891

891

0

0

本发明公开一种流态化法从废催化剂中提纯铂族金属的方法,其特征在于:首先对废汽车催化剂破碎研磨至150目,在650℃下焙烧除碳、硫,后经硼氢化钠水溶液还原,并在浸出时采用HCl—NaCl—HClO2—Na3C6H5O7体系对废催化剂进行浸出,在浸出反应进行10~20min时向反应器内引入Cl2,流化床的流化气速为0.08m/s~0.2m/s,从而有效提高铂族金属浸出效率,进而提高铂族金属回收率。本发明在铂族金属浸出所需的总时间最短为20min左右,应用本发明处理废催化剂铂回收率≥96.5%,钯回收率≥96.6%,铑回收率≥87.5%。

1140

1140

0

0

本发明提涉及一种从碲渣中制备二氧化碲的方法。采用的技术方案是:将碲渣置入硫酸溶液,常温下搅拌,在30~40℃下,加入10%双氧水,加完后,升温至80~90℃,常压下浸出;向浸出液中加入铜粉,于90~95℃进行置换反应2小时,进行固液分离后得碲化铜渣;将碲化铜渣置于硫酸溶液中,并加入10%双氧水,在90℃下搅拌1h,过滤;向滤液中加入碳酸钠中和至pH=3,过滤;向滤渣中加入NaOH,85~95℃碱浸搅拌1h,过滤;向滤液中加入H2SO4中和至pH=6~7,然后过滤、洗涤、烘干得产品。本发明充分利用铜阳极泥生产企业废弃的低品位含碲物料作为原料,生产高纯度二氧化碲,工艺合理,无污染,且碲的回收率高。

763

763

0

0

本发明公开一种高冰镍的制备方法,包括步骤:a)将包括硅镁红土矿原矿的原料压块得到强度为4MPa~12MPa的团块;b)将100重量份的炉料和20~30重量份的焦炭和/或无烟煤投入鼓风炉进行吹炼后得到低冰镍、低冰镍炉渣,所述炉料包括步骤a)制成的团块和添加剂,所述添加剂包括:Ca源,和/或S源,和/或Fe源,和/或SiO2源;c)将所述低冰镍从鼓风炉内排出放入温度为1100℃~1300℃的连续吹炼炉,低冰镍液面高于连续吹炼炉的风口50mm~200mm;d)将造渣剂加入连续吹炼炉,向连续吹炼炉内喷吹氧化性气体,反应得到高冰镍、高冰镍炉渣。由于团块留有孔隙,使红土矿具有更好的熔炼效果,制备出低冰镍,然后以较高回收率将低冰镍中的镍富集制备出高冰镍。

1022

1022

0

0

本发明公开一种硅镁红土镍矿冶炼方法,包括步骤a)将硅镁红土镍矿原矿与硫化剂混合后压块得到强度为4MPa~12MPa的团块,所述硫化剂包括硫精矿和/或石膏粉;b)将100重量份的炉料和20~30重量份的燃料投入鼓风炉熔炼后得到低冰镍、炉渣,所述燃料包括焦炭或者焦炭和无烟煤的混合物,所述炉料包括步骤a)制成的团块和熔剂;所述熔剂为石灰石或生石灰,和/或石英石;所述炉料中的SiO2重量∶Fe重量∶CaO+MgO重量∶S重量为20~40∶5~15∶15~30∶1~10。团块在由鼓风炉的顶部向焦点区运动的过程中,团块中的游离水和结晶水被加热蒸发,留下大量的孔隙,透气性增加,利于熔炼,因此能达到较高的床能力和回收率。

1031

1031

0

0

本发明提供一种高铬钒渣的提钒方法,工艺步骤为:将高铬钒渣破碎成粒度小于150目的颗粒;置于微波条件和空气氛围中加热焙烧,控制微波的加热频率为2~3GHz,加热温度为700~1000°C,加热时间为10~120min,得到高铬钒渣熟料;将高铬钒渣熟料破碎成粒度小于200目的颗粒;在熟料颗粒中加入浓度为0.5~6mol/L的稀硫酸溶液,在温度为70~100°C的条件下搅拌浸出10~180min;(5)将混合物过滤、分离后,分别得到含钒滤液和提钒尾渣。本发明方法是针对目前国内市场还没有有效处理办法的高铬钒渣提出,可对铬含量高达8~14%的各种高铬钒渣进行有效处理,最终钒的浸出率达到86%以上。

981

981

0

0

本发明属于二次有价金属综合回收技术领域,具体是一种超声作用下低温熔融混碱处理废旧电路板并回收有价金属的方法。该方法主要包括废旧电路板破碎处理、超声作用下低温熔融混碱浸出、有机树脂热解、排放气体的净化处理、超声作用下玻璃纤维与熔融碱的化学反应、碱熔体与固态金属残余的分离、碱熔体的离心分离与回收再利用、贵金属富集、有价金属分离等步骤。与传统废旧电路板金属回收工艺比较,本发明技术具有废旧电路板金属与非金属的分离率高、可无害化处理溴化阻燃剂中的溴元素、无有害气体等排放、有价金属回收率高、操作温度较低等特点,可在清洁、高效、低能耗、短流程等条件下实现废旧电路板金属资源高附加值的回收。

868

868

0

0

本发明利用石墨提高废弃印刷线路板中金属生物浸出率的方法,属于固体废弃物回收技术领域,方法步骤为:1)将废弃印刷线路板破碎,使其粒度≤0.25mm。2)使用9K培养基活化培养中温混合嗜酸菌。3)将破碎后的废弃印刷线路板粉末与石墨放入含有混合嗜酸菌的微生物反应器中进行生物浸出铜和锌,浸出完成后过滤,即为含铜和锌的浸出液。本发明方法采用添加石墨强化手段,固液传质较好,与未添加石墨的生物浸出相比,可提高铜浸出率3‑17%,锌浸出率可提高1.47‑2.44%。石墨的高导电性、大比表面积可以有效的提高电子转移速率,从而提高铜和锌的浸出率。

1215

1215

0

0

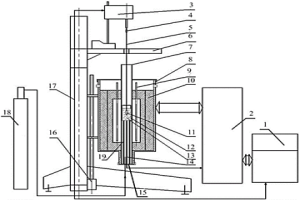

一种测定高温冶金熔渣流变特性的装置及方法,装置包括电加热炉、坩埚、流变仪和温度控制系统;电加热炉固定在升降装置上,坩埚固定在炉管内,流变仪的吊钩连接转子,转子位于坩埚内。方法为:(1)将渣样化渣破碎,置于坩埚中;(2)向炉管内通入保护气体并保持流通;通过电加热炉将渣样加热形成熔渣并保温;(3)控制炉管内的温度降温,在降温过程中测试熔渣的流变性质,采集分析数据;(4)根据流变仪测得的不同剪切速率下对应的剪切应力,建立熔渣流变学本构方程,确定熔渣的流变特性参数。本发明的装置及方法能快速准确地测试出高温熔渣的流变特性。

1097

1097

0

0

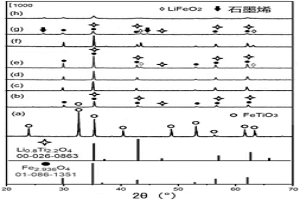

本发明涉及含钛矿物加工领域,具体涉及一种含钛矿物的处理方法。本发明的一个方面涉及一种从含钛矿物例如钛铁矿(FeTiO3)和Fe2Ti3O9中分离铁和钛成分的方法,该方法不涉及有毒和有环境问题的化学物质(例如酸和氯),在该方法中含钛矿石被转换成两个相,即含铁磁性相和含钛非磁性相,然后,可以通过施加磁体将磁性相与非磁性相分离,非磁性的含钛相可用于制备TiO2和钛合金。本发明的另一个方面涉及一种用于对熔融盐中的含钛矿物例如钛铁矿(FeTiO3)和Fe2Ti3O9矿石进行改性的方法。该处理导致碱金属氧化物如Li2O被结合到材料的结构中,所得粉末在能量存储装置中具有优异的性能,本发明的这个方面还涉及一种制备可用作可再充电电池中的电极材料的方法。

1033

1033

0

0

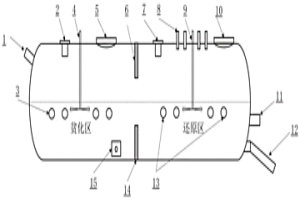

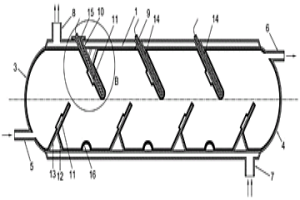

本发明涉及铜渣综合利用领域,具体涉及一种铜渣贫化‑侧顶复合吹炼还原一体炉。所述的铜渣贫化‑侧顶复合吹炼还原一体炉为贫化系统和还原系统相互串联的一体化设备,炉体为卧式炉体,包括炉体贫化区和炉体还原区。贫化剂通过贫化剂加料口加至炉体贫化区,在涡流搅拌的作用下,完成贫化反应,反应过程中燃料喷枪向炉体内喷吹富氧燃料,富氧燃料燃烧放热为熔体提供热量维持反应温度;贫化渣进入还原区后,造渣剂从造渣剂加料口加入,顶吹喷枪吹入富氧燃料,还原剂采用富氧空气携带通过侧部喷枪喷入。本发明提供了一种铜渣贫化‑侧顶复合吹炼还原一体炉,可实现铜渣中铜、铁有价组元高效回收,以及铜渣的高值化无渣化100%利用,同时实现了对铜渣余热协同利用。

874

874

0

0

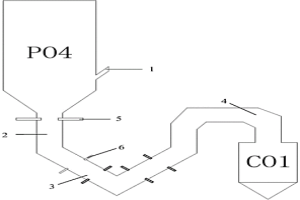

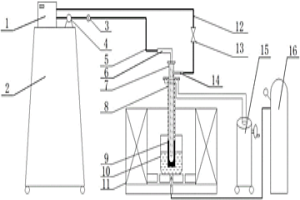

本发明涉及氧化铝厂气态悬浮焙烧炉领域,具体为一种氧化铝厂焙烧工序中气态悬浮焙烧炉的优化燃烧方法和专用设备。在旋风冷却器CO1顶部出口至主焙烧炉PO4底部之间的管道上,采用两段燃烧工序,第一段燃烧工序中通入气态悬浮焙烧所用燃气量体积的5%~10%,燃烧放热对助燃空气进行升温;第二段燃烧工序中其余的燃气与助燃空气混合燃烧。在旋风冷却器CO1至主焙烧炉PO4的管道弯折处预热燃烧管上安装四级预热的预热燃烧器,对助燃空气进行逐级分阶段预热。在主焙烧炉PO4底部进助燃空气处安装主燃烧器,通入气态悬浮焙烧所用燃气量体积的90%~95%。本发明工艺简单,工序少,设备投资少,成果见效快,产品质量高和环保效果显著。

842

842

0

0

本发明涉及一种红土镍矿浸出与镍分离方法,方法步骤如下:选取红土镍矿,将红土镍矿磨细;将含镍细矿加入硫酸氢铵溶液中混合制成矿浆;将矿浆在搅拌条件下加热反应,进行第一次固液分离,获得粗液和浸出渣;获得的粗液经除金属杂质离子后与氨水一起泵入卧式连续反应装置中进行沉淀反应;将卧式连续反应装置流出的料浆进行第二次固液分离,获得氢氧化镍和硫酸铵溶液;将硫酸铵溶液蒸发结晶后获得硫酸铵固体和水;将获得的硫酸铵固体加热,分解产生硫酸氢铵和氨气。本发明主要物料可实现循环,过程简单、能耗低,可实现金属镍的有效分离。

1173

1173

0

0

一种处理低品位阳极泥的方法,适于综合性有色冶炼厂家在从铜、铅阳极泥中回收金、银等贵金属时使用。该方法改进了传统的金银两段熔炼工艺,采用了阳极泥熔炼炉还原熔炼,低品位贵铅吹炼炉初级氧化吹炼,高品位贵铅深度氧化精炼的三段熔炼工艺。与现有技术比,具有工序组织合理、生产周期短,流程通畅,能耗低和铋、碲的富集回收率高的特点,达到了降低生产成本,节约能耗的发明目的。

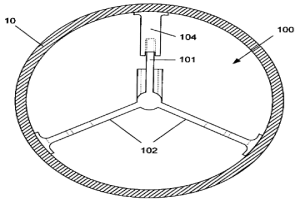

本发明提供了一种能够被安装在卧式皮江法还原罐反应区内的强化器装置。它所具备的良好导热性能能够将还原罐罐壁所提供的热量迅速传递到罐中心低温区使全体原料都能被更快和更均匀地加热到反应温度以上从而缩短皮江法还原时间。与此同时,它对罐壁所受大气压力的平衡作用能够提高还原罐的蠕变抗力和使用寿命。本发明提供的一种双底板装料槽和一种利用加强板上预制的漏渣通孔进行卸料的方法使得按常规方法对装有强化器的还原罐施行装卸料操作成为可能。

813

813

0

0

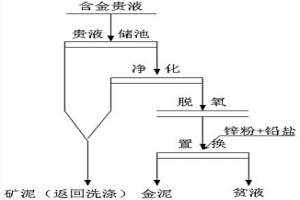

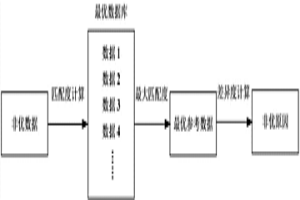

本发明提供一种湿法冶金置换过程的优化控制方法,包括过程数据采集、辅助变量的选择以及数据预处理、置换过程优化模型的建立、置换过程的优化等步骤,其特征在于:用化学反应动力学方程式和物料守恒原理建立置换率机理模型;用KPLS算法建立金泥品位数据模型;采用带修正项的自适应迭代优化算法对置换过程进行优化。本发明还提供了一种实施置换过程置优化的软件系统,它包括主程序、数据库和人机交互界面,该系统软件以湿法冶金合成过程控制系统的模型计算机作为硬件平台。将本发明应用于某金湿法冶金工厂置换过程,对锌粉添加量进行优化,结果表明该方法确保了金的回收率,降低了后续工序的处理成本,提高了经济效益。

1066

1066

0

0

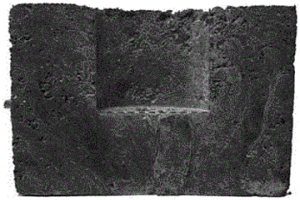

本发明涉及一种用于炼铁反应器内凝壳现象研究的实验装置及实验方法。实验装置中,用于容纳铁水原料的坩埚置于高温炉炉膛恒温区,凝壳采集器能够可选择地伸入坩埚中,凝壳采集器包括冷却元件、包裹在冷却元件底部的凝壳基体以及套设在冷却元件外部并叠置在凝壳基体上的隔热套,制冷系统与冷却元件连通形成冷却剂循环流路。由此,凝壳基体模拟炼铁反应器的内衬,冷却元件模拟炼铁反应器的冷却设备,在凝壳基体内外侧形成外热内冷的大温差环境,高度还原了炼铁反应器炉缸内铁水凝壳的形成过程,填补了凝壳现象研究的实验装置的空白。实验方法采用上述实验装置,填补了凝壳现象研究的实验方法的空白。

一种铜冶炼渣配加煤矸石电炉熔炼保温制备无机矿物纤维的方法,其特点是:在制备无机矿物纤维过程中,熔融的铜冶炼渣流入矿热电炉中,然后把煤矸石及少量的造渣剂石灰按照配料比加到电炉中进行熔炼保温,再从保温电炉中流入四辊成纤机制备出无机矿物纤维,同时电炉冶炼得到副产品铜铁合金产品。本发明有效地利用了煤矸石与铜冶炼渣成份及显热,转化成为一系列的高附加值产品,具有低成本高产出的特点,利用这两种工业废弃物制备的无机矿物纤维生产建筑保温材料有效地减少了天然矿物纤维矿产的开采,减少了对环境和生态的破坏,煤矸石中碳及铜渣中铁和铜的综合利用,解决了资源浪费问题,副产品含铜生铁可作为生产高品质耐菌不锈钢原料。

1077

1077

0

0

本发明公开了一种优化低碳镁碳材料抗渣侵蚀和渗透的方法,属于冶金用镁碳材料领域。具体步骤包括原料预处理、压制成型、硬化处理。其特征在于,在混料阶段引入多晶硅废料和碳化硅陶瓷废料,通过废料中的有价元素原位形成增强相以增强低碳镁碳材料的抗渣性。同时,废料主成分硅和碳化硅在高温时可与熔渣反应,在镁碳材料表面形成高熔点保护层。本发明以一种简单的原料调整解决了目前低碳镁碳材料抗渣性差的缺陷,有很好的应用前景。

763

763

0

0

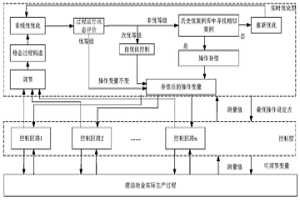

本发明涉及一种金湿法冶金全流程实时优化补偿方法;包括:S1应用过程运行状态评价方法对金湿法冶金全流程实时优化结果进行在线分析获得评价结果;S2针对评价结果选择匹配的补偿方法进行处理;S21针对评价结果为次优的情况,采用自优化控制的补偿方法;S22针对评价结果为非优的情况,采用基于数据的操作量优化设定补偿方法;S23针对在历史数据库中找不到与当前工况相似数据的情况,将此类前工况数据采用金湿法冶金全流程重新优化的方法,得到最优操作;本发明通过建立补偿模型并求解,避免生产过程存在不确定性扰动或不确定变量无法建立机理模型且无法求得最优操作的问题,对于提高生产效率、提高企业经济效益具有重要意义。

866

866

0

0

本发明公开了一种高铁一水硬铝石型铝土矿中铝和铁的提取方法,在拜耳法高压溶出这一个过程中同步完成矿石中铝矿物的溶出、铁矿物的还原。该方法的内容包括:采用高铁一水硬铝石型铝土矿为原矿,经破碎、细磨后加苛性碱溶液制成矿浆,将矿浆与碳水化合物生物质按比例混合加入到高压反应釜内,在250℃-400℃的溶出条件下,矿浆中的氧化铝充分溶解成为铝酸钠溶液,弱磁性的F2O3被生物质高效还原为强磁性的Fe3O4和单质铁Fe,溶出矿浆经固液分离后,铝酸钠溶液经拜耳法工序得到氧化铝产品,固体残渣经磁选工艺实现铁的回收。本发明实现了高铁一水硬铝石型铝土矿中的铁、铝的高效综合利用。

1076

1076

0

0

本发明公开一种利用镍铁冶炼废渣制取超细无机纤维的方法,通过对镍铁冶炼废渣与玄武岩进行合理配比后研磨造粒,经高温炉熔炼转化,制成超细无机纤维,再将制得的超细无机纤维利用软化增强改性剂进行表面改性处理,提高纤维的柔软性和强度,从而可以作为新型保温、蓄冷、吸音、防火轻质建筑材料等。本发明充分利用工业固体废弃物,减少了环境污染。

1113

1113

0

0

本发明提供一种湿法冶金过程中运行状态的评价方法,包括:对湿法冶金过程中在线采集的预设时间段内的定量数据和定性数据进行预处理,获得待分析的定量数据和定性数据;采用分块策略将待分析的定量数据和定性数据进行分块,获得待分析的每一子块,每一子块包括:待分析的至少一个定量数据和/或至少一个定性数据;采用预先建立的运行状态评价模型,对每一子块进行处理,确定每一子块的运行状态等级;选择所有子块对应的运行等级中最劣的运行状态等级,将所有子块中最劣的运行状态等级作为湿法冶金过程中全流程运行状态等级。上述方法结合湿法冶金过程实时在线数据以实现对运行状态的评价。

1321

1321

0

0

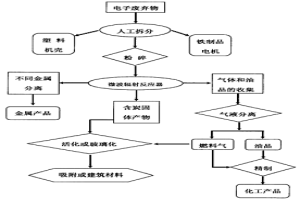

本发明属于环境科学技术领域,涉及到固体废弃物中电子废弃物的处理方法,特别涉及到微波辐射资源化处理电子废弃物的方法。其特征在于利用微波辐照电子废弃物,使其发生快速热解,不仅可得到可燃性气体和化工产品,同时通过调节微波辐照功率控制反应温度来回收各种金属产品。本发明的效果和益处是微波处理过程具有快速、高效节能、成本低等技术特点,较好地解决现有处理技术所存在的技术难题,可实现电子废弃物的资源化、无害化处理。

924

924

0

0

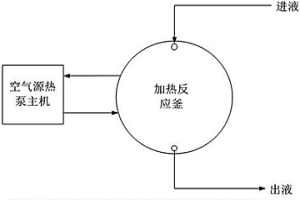

本发明公开一种采用空气能加热浸出铜浮选尾矿回收铜的方法,其特点是 : (1)空气能加热浸出浮选铜尾矿,即浮选后的尾矿矿浆通过空气能加热装置循环加热浸出;(2)沉铁, 用NaOH调节浸出液PH值,控制PH值终点在3.5,使溶液中的铁离子以Fe(OH)3形式沉淀下来;(3)沉铜,继续用NaOH调节沉铁后液PH值,控制pH值终点在7.0,使溶液中的铜以Cu(OH)2形式沉淀下来。本发明将低品位氧化铜矿的浮选尾矿在常压下进行硫酸强化浸出,浸出温度由空气能加热系统控制,得到的含铜浸液采用先沉铁后沉铜以回收其中的铜,与传统的电加热或者油浴加热浸出相比,本工艺节能可达35%以上。

1158

1158

0

0

一种从废三元催化剂中提纯铂族金属的方法,其特点是有以下步骤:(1)经破碎研磨、高温焙烧得到的废三元催化剂,加入硼氢钠水溶液煮沸还原;(2)还原液过滤,配入氯化钠和亚氯酸钠的盐酸溶液浸出、过滤得到固体催化剂,再进行酸洗和水洗,将洗液和浸出液合并、浓缩、化验;(3)将浸出液进行铂族金属分离,提纯,得到高纯铂族金属。本发明针对现有从废汽车催化剂铂族金属回收方法存在的问题,给出了在回收铂族金属流程中加入催化剂预处理和使用不同氧化剂做浸出剂的方法,具有作业环境好、铂族金属收率高、能量消耗小的特点。

中冶有色为您提供最新的辽宁有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!