全部

959

959

0

0

本发明开发了一种多孔质高锌铝基含油轴承及其制备工艺方法。合金由Al、Zn粉及微量的其他金属粉末组成,其各组分重量百分含量为:Zn?5~40%,Mg?0~0.5%,Cu?0~0.5%,其余为Al。使用机械搅拌将各种粉末混合均匀,并压制成型,然后烧结。高含量的Zn在Al基体中部分固溶入Al基体中强化基体组织,另一部分以单质相形式存在提高轴承材料的滑动性能,Mg和Cu元素的加入,进一步强化基体。该方法制备高锌铝基含油轴承,工艺简单实用。同时,由于Zn含量高,在Al基体中的特殊存在形式,使轴承滑动性能得到了显著的提高。

1022

1022

0

0

本发明公开了一种管板加工用钻头超细硬质合金刀片材料的制备方法,其特征是采用Cr3C2-Co饱和固溶体为粘结相,并通过超声分散和pH值调节使表面包覆十二胺分子膜;采用(WC,Cr3C2)二元复合粉末实现VC对WC晶界面迁移抑制;控制用于提高红硬性的(W,Nb)C粉末的重量*平均粒度=(WC,Cr3C2)粉末的重量*平均粒度,使二者粉末颗粒数匹配。本发明的超细硬质合金材料的制备方法可避免传统抑制剂后添加的方式造成的难以均匀分散、抑制剂自身团聚以及液相烧结时在粘结相中溶解而导致抑制作用不能充分发挥的问题,可满足管板加工用钻头超细硬质合金刀片材料高强韧性和高硬度的综合要求。

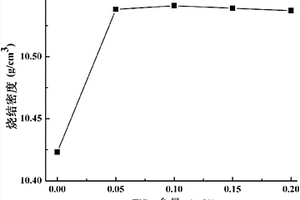

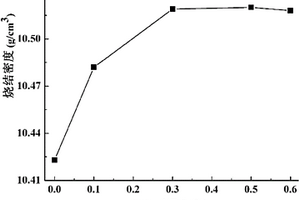

本发明公开了一种TiO2掺杂UO2-10wt%Gd2O3可燃毒物及其制备方法。所述TiO2掺杂UO2-10wt%Gd2O3,由以下重量百分比的组分组成:TiO20-0.2wt%;Gd2O310wt%;余量为UO2。本发明还提供一种用于制备上述可燃毒物的方法,该方法工艺简单,成本低且制得的可燃毒物具有优良的晶粒尺寸、烧结密度及热导率。本发明通过在UO2-10wt%Gd2O3可燃毒物中掺杂TiO2,使得提高氧化钆浓度的可燃毒物仍具有优良的烧结密度、晶粒尺寸和热导率。

1250

1250

0

0

本发明公开了一种超细金属陶瓷及制备方法。该金属陶瓷各组成成份重量百分比为:Mo2C:8~13wt%;WC:10~15wt%;TaC:5~8wt%;NiCo:10.5~14.5wt%(且Co∶Ni=60∶40);其余为TiC0.7N0.3。该金属陶瓷采用超细TiC0.7N0.3固溶体原料粉末,并对超细粉末作脱氧处理,解决了因粉末粒度细化、吸氧而造成的湿磨易团聚、压坯易开裂、烧结后易产生孔隙等制备超细金属陶瓷中的技术难题。处理后的粉末采用优化的湿磨工艺,并加入硬脂酸山梨粮脂分散剂;在300~400MPa的压力下压制成型;在脱蜡在真空度高于10~15Pa下进行;烧结真空度高于1~5×10-2Pa下进行,烧结温度1400℃~1480℃,保温1~1.5h;热等静压处理在1350℃下进行,保温90~120min,氩气压强为70~120MPa。所制备的金属陶瓷,具有晶粒度0.5μm,和典型的芯-环结构,其硬度≥93HRA,抗弯强度≥2200MPa,可用作半精加工和精加工切削刀具材料。

1013

1013

0

0

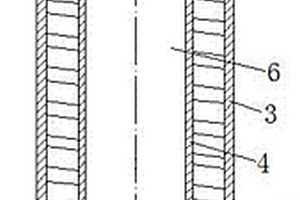

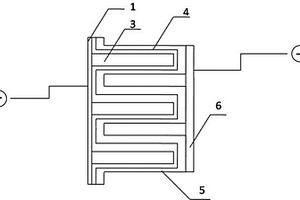

本发明公开了一种气相预热炉用的换热装置,包括换热装置,换热装置包括换热外管,换热外管内设置有换热内管,换热外管和换热内管之间的密闭空间形成一级换热室,换热内管的腔室构成二级换热室,换热外管的两端分别设置有一级换热进口和一级换热出口;换热内管的两端分别伸出换热外管的两端形成二级气体进口和二级气体出口。本发明的气相预热炉用的换热装置,主要解决传统换热装置排布面积大、换热效率低和使用寿命短的问题,通过设计一种可进行2次换热的换热装置,解决了现有存在的排布面积大、换热效率低的结构缺陷,同时,通过提供一种用于制造换热装置的金属陶瓷材料,克服了换热装置本身使用寿命短、导热系数低的缺陷。

982

982

0

0

本发明公开了一种金刚石复合片,包括硬质合金基体及连接在硬质合金基体上端面的金刚石聚晶层,硬质合金基体与金刚石聚晶层集成为一体,且整体构成圆柱状,其中,硬质合金基体由含钴量为2%~13%的硬质合金制成。本发明还公开了该金刚石复合片的制造工艺,本发明通过降低制成硬质合金基体的硬质合金中的含钴量,提高了本发明金刚石复合片的耐磨性能,从而提高了本发明金刚石复合片的使用寿命。

1185

1185

0

0

一种电子束蒸发技术制备碳化硼薄膜的方法,将碳化硼膜料放到电子束蒸发设备的坩埚中,将清洗、干燥后的基片放到电子束蒸发设备的加热电炉上,使基片位于坩埚正上方20cm~30cm处;在真空条件进行镀膜,镀膜真空度不小于6.0×10-3Pa,基片温度控制在室温~450℃,调节电子束使其聚焦到膜料上的斑点最小,控制束流值在100mA~180mA,沉积时间为5min~120min。此种方法既可制备非晶态碳化硼薄膜,又可制备多晶结构的碳化硼薄膜,还可制备各种不同B、C成分配比的碳化硼薄膜,而且所制备的碳化硼薄膜表面光滑、薄膜致密、均匀性良好。

本发明公开了一种CaO2掺杂UO2-10wt%Gd2O3可燃毒物及其制备方法。所述CaO2掺杂UO2-10wt%Gd2O3,由以下重量百分比的组分组成:CaO20-0.5wt%;Gd2O310wt%;余量为UO2。本发明还提供一种用于制备上述可燃毒物的方法,该方法工艺简单,成本低且制得的可燃毒物具有优良的晶粒尺寸、烧结密度及热导率。本发明通过在UO2-10wt%Gd2O3可燃毒物中掺杂CaO2,使得提高氧化钆浓度的可燃毒物仍具有优良的烧结密度、晶粒尺寸和热导率。

本发明公开了基于AlN的表层脱β相梯度硬质合金刀具材料及其制备方法,其中,所述制备以Co粉、Ni粉、(W,Ti)C粉、W粉、WC粉和AlN粉为原料,经过三次短时保温处理和四次长时保温处理,得到表层脱β相梯度硬质合金刀具材料。其中,以AlN作为氮源,因为Al和N之间不存在强烈的热力学耦合作用,所以,表层中的Al不会扩散到氮活性高的内部区域,因此,减小了亚表层β相聚集问题。

1220

1220

0

0

本发明公开了一种电解电容器的制备方法,该电容器采用金属纳米粒子多孔烧结体为阳极基体,首先通过电化学沉积方法在多孔烧结阳极体表面沉积金属氧化物纳米薄膜作为电容器介电材料,然后通过化学溶液自组装方法在介电材料表面制备导电聚合物薄膜,最后在导电聚合物层表面采用原子沉积方法制备阴极引出薄膜,从而形成一种层状的电解电容器结构。该方法所提供的电解电容器制备技术克服了现有技术中所存在的缺陷,并且制备方法合理简单,易于操作。

1014

1014

0

0

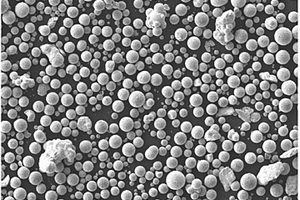

本发明公开了一种金属陶瓷复合合金球形粉末及其制备方法,所述金属陶瓷复合合金球形粉末为TiCN?Co和选自Ni、Mo和Fe中的至少一种,或为(Ti, Me)CN?Co和选自Ni、Mo和Fe中的至少一种,或为TiCN?MxC?Co和选自Ni、Mo和Fe中的至少一种,或(Ti, Me)CN?MxC?Co和选自Ni、Mo和Fe中的至少一种,或为(Ti, Me)CN?TiCN?MxC?Co和选自Ni、Mo和Fe中的至少一种,通过混料干燥、球形化粉末、烧结处理制取。粉末球形化可以采用滚筒球化、射频等离子球化或喷雾造粒球化等方法进行。本发明提供的金属陶瓷复合合金球形粉末,用作涂层材料提高了涂层与基体间的结合力,用作3D打印材料,可提高3D打印产品的质量。

906

906

0

0

本发明公开了一种表硬内韧的YA类梯度硬质合金材料,所述梯度硬质合金材料由包括金属粘结剂、难熔碳化物、AlN粉和WC粉的原料组分制得。本发明通过在YA类硬质合金成分基础上引入微量AlN,通过高温烧结,使得硬质合金表层的AlN发生分解,向周围环境中释放氮气,表层N含量降低,使得表层Al元素向内部N活性高的区域迁移,从而形成内部Al和N含量比表层高的梯度结构,得到YA类梯度硬质合金材料。本发明通过引入Al和N,提高梯度硬质合金材料内部断裂韧性和整体的横向断裂强度,表层硬度不降低,内部硬度略降低,得到表硬内韧的梯度硬质合金材料,且该梯度硬质合金材料的梯度结构在烧结中原位形成,不增加额外工序。

本发明公开了一种基于(Ti,Me)CN‑MxC‑Co的涂层喷涂和3D打印金属陶瓷材料及其制备方法,金属陶瓷材料为球形粉末,组分组成以质量百分比计包括:(Ti,Me)CN‑MxC‑Co和选自Ni、Mo和Fe中的至少一种,(Ti,Me)CN的含量为20~94%,MxC的含量为1~40%,Co和选自Ni、Mo和Fe中的至少一种的含量为5~40%;金属Me为W、Mo、Ta、V、Cr、Nb和Zr中的至少一种;碳化物MxC为WC、MoC、Mo2C、TaC、Cr3C2、NbC、VC和ZrC中的至少一种。通过混料干燥、球形化粉末、烧结处理制取。粉末球形化可以采用滚筒球化、射频等离子球化或喷雾造粒球化等方法进行。本发明提供的金属陶瓷材料,用作涂层材料提高了涂层与基体间的结合力,用作3D打印材料,可提高3D打印产品的质量。

1020

1020

0

0

本发明所述亚氧化钛‑金属复合球形或类球形粉末,由球形微粒或类球形微粒形成,成分为亚氧化钛和金属M,所述亚氧化钛为TiO、Ti3O5、Ti4O7、Ti5O9、Ti6O11、Ti7O13、Ti8O15、Ti9O17中的至少一种,M为Co、Mo、Ni、Al、Cu、Pb、Ti、Nb、Fe、Zn、Sn中的至少一种,其中亚氧化钛的质量百分数为50%~90%,金属M的质量百分数为10%~50%。本发明提供了三种上述亚氧化钛‑金属复合球形或类球形粉末的制备方法。本发明提供亚氧化钛‑金属复合球形或类球形粉末可实现通过冷、热喷涂和3D打印在金属基体表面凃覆含亚氧化钛的涂层材料,能获得低成本、高性能的电极材料。

本发明公开了一种基于TiCN‑MxC‑Co的涂层喷涂和3D打印金属陶瓷材料及其制备方法,金属陶瓷材料为球形粉末,组分组成以质量百分比计包括:TiCN‑MxC‑Co和选自Ni、Mo和Fe中的至少一种,TiCN的含量为20~94%,MxC的含量为1~40%,Co和选自Ni、Mo和Fe中的至少一种的含量为5~40%;碳化物MxC为WC、MoC、Mo2C、TaC、Cr3C2、NbC、VC和ZrC中的至少一种。通过混料干燥、球形化粉末、烧结处理制取。粉末球形化可以采用滚筒球化、射频等离子球化或喷雾造粒球化等方法进行。本发明提供的金属陶瓷材料,用作涂层材料提高了涂层与基体间的结合力,用作3D打印材料,可提高3D打印产品的质量。

本发明公开了一种基于(Ti,Me)CN‑TiCN‑MxC‑Co的金属陶瓷材料及其制备方法,金属陶瓷材料为球形粉末,组分组成以质量百分比计包括:(Ti,Me)CN‑TiCN‑MxC‑Co和选自Ni、Mo和Fe中的至少一种,(Ti,Me)CN和TiCN的混合粉末含量为1~49%,MxC的含量为41~70%,Co和选自Ni、Mo和Fe中的至少一种的含量为10~29%;Me为W、Mo、Ta、V、Cr、Nb和Zr中的至少一种,MxC为WC、MoC、Mo2C、TaC、Cr3C2、NbC、VC和ZrC中的至少一种。通过混料干燥、球形化粉末、烧结处理制取。粉末球形化可以采用滚筒球化、射频等离子球化或喷雾造粒球化等方法进行。本发明提供的金属陶瓷材料,用作涂层材料提高了涂层与基体间的结合力,用作3D打印材料,可提高3D打印产品的质量。

本发明公开了一种基于(Ti,Me)CN‑Co的涂层喷涂和3D打印金属陶瓷材料及其制备方法,所述金属陶瓷材料为(Ti,Me)CN‑Co和选自Ni、Mo和Fe中的至少一种,(Ti,Me)CN的含量为60~95%,Co和选自Ni、Mo和Fe中至少一种的含量为5~40%;所述(Ti,Me)CN中的金属Me为W、Mo、Ta、V、Cr、Nb和Zr中的至少一种,通过混料干燥、球形化粉末、烧结处理制取。粉末球形化可以采用滚筒球化、射频等离子球化或喷雾造粒球化等方法进行。本发明提供的金属陶瓷材料,用作涂层材料提高了涂层与基体间的结合力,用作3D打印材料,可提高3D打印产品的质量。

1062

1062

0

0

一种电子束蒸发技术制备微球碳化硼薄膜的方法,将碳化硼膜料放到电子束蒸发设 备的坩埚中,将清洗、干燥后的微球形衬底放到三维沉积装置的筛网反弹盘里,使微球 形衬底位于坩埚正上方20cm~30cm处;在真空条件进行镀膜,镀膜真空度不低于 5.0×10-3Pa,衬底温度为室温~300℃;调节电子束使其聚焦到膜料上的斑点最小,调节 三维沉积装置,使筛网反弹盘以0.125Hz~1Hz的频率作间歇式振动,束流值控制在 80mA~140mA,镀膜时间为5h-100h。此方法可制备出球形衬底的微球碳化硼薄膜, 薄膜结构因工艺不同有多晶和非晶两种状态,所制备的碳化硼薄膜表面光滑、均匀性良 好。

1095

1095

0

0

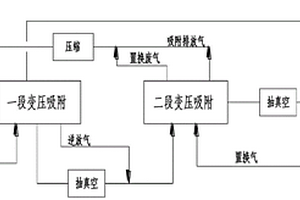

本发明公开了一种用于回收被吸附组分的两段式变压吸附系统,包括用于对被吸附组分初次分离的一段分离机构,以及与一段分离机构管道连接且对被吸附组分二次分离的二段分离机构,其中,一段分离机构用于对气体依次进行吸附、均压降压、逆放、抽真空、均压升压和最终升压;二段分离机构用于对从一段分离机构逆放与抽真空分离出的吸附组分依次进行吸附、均压降压、置换、抽真空、均压升压、最终升压,或依次进行吸附、置换、均压降压、抽真空、均压升压、最终升压过程,将吸附和置换过程分离出的回收组分输送到一段分离机构内进行循环分离,将抽真空过程分离出的吸附组分输出作为最终产品气。本发明分离的吸附组分产品纯度高,回收率高。

本发明公开了一种用于回收被吸附组分的两段式变压吸附系统,包括用于对被吸附组分初次分离的一段分离机构,以及与一段分离机构管道连接且对被吸附组分二次分离的二段分离机构,其中,一段分离机构用于对气体依次进行吸附、均压降压、逆放、抽真空、均压升压和最终升压;二段分离机构用于对从一段分离机构逆放与抽真空分离出的吸附组分依次进行吸附、均压降压、置换、抽真空、均压升压、最终升压,或依次进行吸附、置换、均压降压、抽真空、均压升压、最终升压过程,将吸附和置换过程分离出的回收组分输送到一段分离机构内进行循环分离,将抽真空过程分离出的吸附组分输出作为最终产品气。本发明分离的吸附组分产品纯度高,回收率高。

805

805

0

0

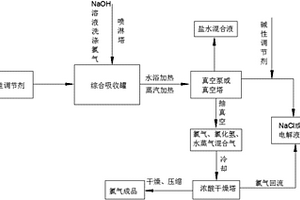

本发明提供一种电解含氯废气综合回收处理方法,具体包括以下步骤:将尾气回收装置收集的电解含氯废气除去携带灰尘等固体颗粒,接着用重量百分比浓度为29~35%的NaOH溶液喷淋洗涤含氯废气,再调节混合溶液的pH值至1‑2;随后加热抽真空分离出含氯蒸汽;再通入浓酸干燥塔内干燥处理制成氯气成品或将纯净氯气回流通入至电解槽的阳极室内增加酸性电解液内HClO含量,提高其杀菌消毒功效。通过实施本技术方案,以较低成本回收处理电解含氯废气中的氯气,并实现氯气循环利用,具有良好的经济和环境效益。

1150

1150

0

0

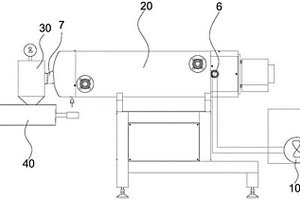

本实用新型涉及淀粉糊化系统,包括进料泵、熬煮锅、真空分离室以及挤压成型装置,所述熬煮锅内部设置有熬煮腔和刮板组件,熬煮腔的一端设置有进料组件,另一端设置有出料组件,所述进料泵通过管道与进料组件连通,所述出料组件与真空分离室连通,所述真空分离室与挤压成型装置相连。本实用新型取消了熬煮锅的抽真空设备,工作时熬煮腔内部为高压,具体可以控制在5至8个大气压,从而提高水的沸点,增加水温,提高淀粉糊化的效率。此外,水的沸点升高后,蒸发速度变缓,保证具有足够多的液态水与淀粉进行糊化反应,促进淀粉的充分糊化。

1185

1185

0

0

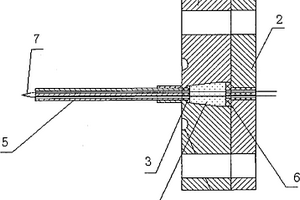

本实用新型公开了一种工业炉上安装固定热电偶的耐压法兰,该法兰由固定热电偶耐高压法兰盖、挡板法兰盖、热电偶丝前端导向头、硅橡胶堵头、热电偶耐高温瓷护套管、挡板法兰盖上的热电偶丝导向头组成,通过在固定热电偶耐高压法兰盖上开孔,并用硅橡胶堵头将开孔堵上,热电偶丝从硅橡胶堵头中穿过,由于工业炉内的巨大压力,热电偶丝穿过硅橡胶堵头的孔可以忽略,从而形成密封。本实用新型解决了压力真空烧结炉测温热电偶钼管护套耐压的问题,对测温热电偶的机械结构和强度要求降低,使用测温热电偶的成本下降,提高了经济效益和检测元件的可靠性。使得现场设备维护的技术难度也随之下降。减少了炉体上的一个耐压的易损部件,提高了设备运行整体的可靠性。

847

847

0

0

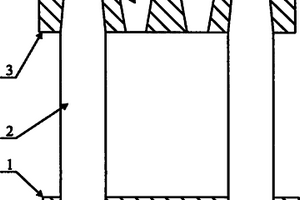

本实用新型公开了一种再生WC-Ni硬质合金细长喷管的烧结装置,所述烧结装置主要由设置于下部的石墨固定板、设置于上部的石墨板和设置于石墨固定板和石墨板之间的石墨支撑柱连接构成;所述石墨固定板和石墨板的端角部位上分别对应开设有嵌接石墨支撑柱的嵌入孔,石墨支撑柱两端端头分别嵌入于嵌入孔中将石墨固定板和石墨板连接固定;所述石墨板的中央部位开设有放置喷管毛坯的喷管毛坯固定孔,喷管毛坯放置于该喷管毛坯固定孔中固定。本实用新型结构简单,通过该装置采用垂直悬挂方式进行喷管加工制作,使得真空烧结出的产品的变形量小(弯曲度0.15mm/m)、密度高、强度高等特点。

899

899

0

0

本发明公开一种高密度B4C-Al均质中子吸收材料的制备方法,该方法是按照预定化学配比将B4C和Al合金粉末混合均匀后,置于具有铝合金框架的铝合金盒子中,真空烧结后,进行热轧,在坯料的密度达到70%-95%TD时,进行换向90°轧制,并去除坯料外层的铝合金包壳,再轧至预定尺寸后,进行退火处理,制成密度达到98%以上中子吸收材料。本发明的制备方法工艺过程简单,对设备的要求不高,制备的B4C-Al中子吸收材料是均质材料,具有密度高,使用性能稳定,可用做乏燃料贮存设施中作为临界安全控制的中子吸收材料。

1088

1088

0

0

本发明公开了一种粉末状超导材料的制备方法,包括以下步骤:将超导粉体的厚度控制在0.2~1.2cm范围内,在550~700℃温度条件下,对超导粉体进行真空低温烧结,烧结时间在1h以上,在烧结过程中通入干燥的氖气或氦气作为保护气氛;对烧结后的超导粉体利用先干法球磨后气流磨的方式进行第一次机械粉碎,在进行第一次机械粉碎时,超导粉体的粒度控制在粒度单位D50小于4μm;对经过第一次机械粉碎后获得的粉体采用机械充氦混合的方式消除不均;对混合后的超导粉体进行真空高温烧结,烧结时温度控制在850~1000℃,烧结时间大于18小时;采用真空烧结工艺、机械充氦混合的方式消除不均的工艺,气流磨和球磨相配合的方式进行粉末状材料的制备。

1269

1269

0

0

本发明涉及锂电池负极领域,公开了一种磁性包覆球磨生产锂电池硅碳负极活性材料的方法。包括如下制备过程:(1)将硅粉、铁粉混合球磨,真空退火,得到粉末A;(2)利用阴离子表面活性剂改性多孔碳粉,然后与铁氧体前驱体、去离子水、无水乙醇混合配制悬浊液,超声震荡,过滤收集滤渣进行真空烧结,磁化,得到粉末B;(3)将粉末A、粉末B、PTFE乳液加入去离子水中配制悬浊液,超声分散后静置沉降,将沉降物造粒、退火处理、研磨、筛分,即得锂电池硅碳负极活性材料。本发明通过磁性材料对金属吸附能力,有效提高了硅粉和碳粉的均匀性和复合能力,得到的硅碳负极材料具有优异的循环性能,同时制备工艺简单,具有大规模生产潜力。

1245

1245

0

0

本发明公开了一种非化学计量的钇铝石榴石微波介电陶瓷及其制备方法,该陶瓷的化学通式为Y3+xAl5+yO12,其中,0≤x≤0.12,0≤y≤0.2,且x与y不同时为0。本发明经过第一次球磨混合、干燥、过筛、成型、真空烧结和氧气退火后制成;制成品的晶相仍保留立方石榴石结构。本发明通过调整AB位离子的化学计量比调控了该陶瓷的微波介电性能,最终得出了相对介电常数εr在9.1~12.8之间可调,Q×f值达到195000GHz~240000GHz的优异的微波性能,谐振频率温度系数τf在‑26ppm/℃~‑36ppm/℃之间可调,制备工艺简单,并且性能稳定,满足现代微波器件的应用需求。

1105

1105

0

0

本发明属于材料连接技术领域,涉及一种碳基材料与铜的钎焊连接方法;该方法通过以下步骤实现:首先通过丝网印刷方法在碳基材料表面刷涂一层铬金属浆料,烘干后进行高温真空烧结,使碳基材料表面金属化;其次在碳基材料金属化表面浇铸一层无氧纯铜,浇铸温度1150‑1200℃,浇铸完毕后,分段保温冷却;最后利用Cu‑P基钎料真空钎焊浇铸了纯铜的碳基材料和铜合金材料,钎焊温度700‑800℃;本发明利用浆料法对碳基材料的表面进行金属化,能增加铜和碳的润湿性;通过分段保温冷却可以有效的降低碳基材料和无氧纯铜之间由于热膨胀系数差异导致的内应力;本发明可以有效消弱铜合金晶粒长大、性能下降等问题;本发明效率高,适宜大规模生产,没有孔隙、夹杂、裂纹等缺陷。

北方有色为您提供最新的四川成都有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日