全部

900

900

0

0

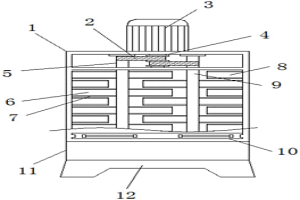

本实用新型公开了一种粉末冶金镀铜加工设备用通风系统,包括上通风单元、侧边通风单元和下通风单元,所述下通风单元包括用于向下引导气流进行通风的下引导件,所述上通风单元包括用于向上引导气流进行通风的上引导件,所述上通风单元设置于下通风单元的上方,侧边通风单元设置于上通风单元与下通风单元之间;本实用新型通过承托台对粉末冶金镀铜加工设备进行存放,上通风单元、侧边通风单元和下通风单元分别从多个方向进行通风操作,下通风单元引导气流向下,上通风单元引导气流向上,侧边通风单元引导气流向四周移动,使得承托台中部获得较好的通风效果,有效避免了粉尘飞散。

1147

1147

0

0

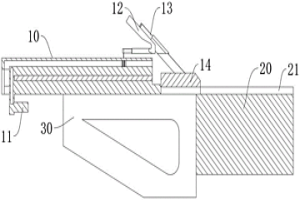

本实用新型公开了一种不锈钢基粉末冶金含油轴承,包括轴承内圈和轴承外圈,轴承内圈的上表面设置有清扫部件,清扫部件包括安装块,安装块的下表面开设有驱动口,驱动口的内壁通过轴承固定连接有第一连接轴,安装块的内壁开设有安装腔,第一连接轴位于安装腔内壁的外表面固定连接有第一齿轮。该不锈钢基粉末冶金含油轴承,达到了带动风扇转动,进而对含油轴承的端面以及滚珠槽内上附着的粉尘进行吸附的效果,从而解决了粉尘落在含油轴承的端面以及滚珠槽内上,以及铁浮粉落在含油轴承表面无法及时清扫,会导致含油轴承表面产生腐蚀,降低了含油轴承的使用寿命的问题,从而具有对含油轴承端面以及滚珠槽内进行清扫的特点。

798

798

0

0

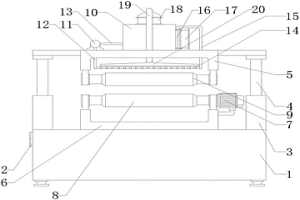

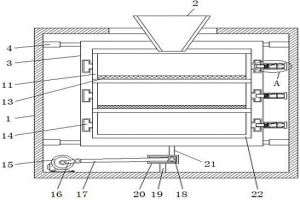

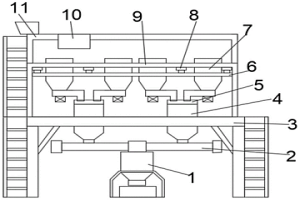

本发明公开一种粉末冶金压铸机用定量配比装置,涉及粉末冶金技术领域,包括工作台、料车轨道、吊车轨道架和若干个原料台,若干个所述原料台轴向分布且安装在工作台的内部,且原料台底部均延伸至工作台的下侧,所述料车轨道设置在若干个原料台的下侧,且料车轨道的上侧安装有配比原料车,所述工作台下表面靠近若干个原料台的两侧分别安装有清理机构和第一送风机构。本发明通过吊运结构,可以将大量且不同重量的原料袋吊运至原料台中,并且本发明在各个原料台的下侧设置有料车轨道,料车轨道的上侧安装有配比原料车,配比原料车沿着料车轨道在各个原料台的下侧进行滑动,从而可以将不同材质的原料进行配比。

1187

1187

0

0

本发明公开了一种粉末冶金气门座圈及其制备方法,该门座圈包括配料和溶浸电解铜粉;配料按重量份数计由铁粉91~93、钼粉0.2~0.25、镍粉0.2~0.3、铜粉1.5~1.6、石墨1~1.5、硬脂酸锌1~0.4组成。制备方法包括如下步骤:取铁粉、钼粉、镍粉、铜粉、石墨、硬脂酸锌混合均匀并模压,得气门座圈压坯;取10的电解铜粉,压制成铜片;将铜片对齐放在压制后的每两只压坯气门座圈中间,装入料舟里并输进烧结炉进行烧结,烧结10~15分钟,温度为980~1110℃;将烧结后的毛坯进行机加工,即得粉末冶金气门座圈。本发明具有密度高、硬度高、耐热、抗热冲击性能优良、机加工性能好等特点,有效提高产品的质量。

1228

1228

0

0

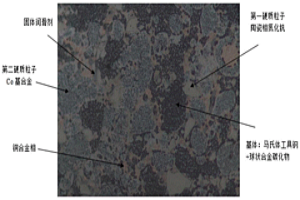

本发明公开了一种耐高温耐磨损粉末冶金气门座圈材料,包含由下述元素原料:C、S、Co、Cr、Mo、Ni、N、V、W、Ca、Si、F、Mn、Cu、Fe加工而成,所述气门座圈材料包含有基体组织、第一硬质粒子、第二硬质粒子、固体润滑剂、渗铜粉及不可避免杂质;所述基体组织为分布球状碳化物的马氏体,所述第一硬质粒子和第二硬质粒子以不同硬度分散于所述基体组织内;以占气门座圈材料总配比的质量分数计,所述第一硬质粒子为质量分数为5‑15%的陶瓷相氮化钒粒子、所述第二硬质粒子为质量分数为35‑60%的Co基合金粒子。本发明的气门座圈材料能够有效提高粉末冶金座圈的耐高温耐磨损性能,满足高性能发动机的要求。

792

792

0

0

本发明公开了一种专用于冶金行业连铸机的润滑脂及其制备方法,其组成原料各组分的重量百分比为:基础油A30-50份、基础油B10-20份、石油磺酸钙30-50份、乙醇0.3-0.8份、石油醚1-1.5份、醋酸0.5-1份、脂肪酸2.5-3份、硼酸0.5-1份、水1-2份、氢氧化钙2.5-3份、碳酸钙0.5-1份、抗氧剂1-2份、防锈剂0.5-1份、极压剂0.6-1.5份。制备方法为按配方比例依次加入部分原料进行皂化反应,然后补充部分原料进行炼制,转釜后加入剩余原料并进行工艺处理。本发明所述的润滑脂具有优良的高低温性能,良好的机械安定性、氧化安定性、抗水性和泵送性,突出的极压抗磨性和抗腐蚀防锈性,且制备方法简单、易操作,产品使用效果好。

939

939

0

0

一种粉末冶金制品及其制备方法,其特征在于由下列重量份的原料制成:铁粉90-92、铜粉1.2-2.0、镍粉1-1.2、钼粉0.2-0.3、硬酸酸2-3、氯化石蜡1-2、纳米海泡石粉0.2-0.4、硼化二铬0.4-0.5、硼化铬0.2-0.3、ZrO20.1-0.2、SiO21.3-1.5、分散剂2-3。本发明增加铜元素,增加了制品的可处理性,制造的法兰组织致密,微观结构良好,孔隙很少,结构刚度、硬度、耐疲劳性能、抗拉强度性能优良。而且由于采用了模压,使设备简化,降低了生产成本。

815

815

0

0

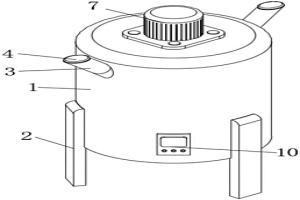

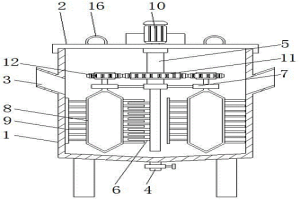

本实用新型提供了一种用于粉末冶金材料的混料合批机,涉及粉末冶金技术领域,包括混合罐、盖板、进料管和下料管,其特征在于:所述混合罐的顶部设有盖板,所述混合罐的两侧对称设置有进料管,所述混合罐的底端设有下料管,所述混合罐的内部安装有混合结构;所述混合结构包括旋转轴、正向搅拌叶、安装架、转动圈和内壁刮板,多个所述正向搅拌叶安装在所述旋转轴的外侧;本实用新型通过在混合罐的内部设置搅拌结构,由电机带动搅拌结构中旋转轴上的正向搅拌叶与转动圈的逆向搅拌叶相互相向转动,提升混合罐的混料的效率,同时转动圈带动刮板转动,防止混合后的成型料粘附在混合罐的内壁。

976

976

0

0

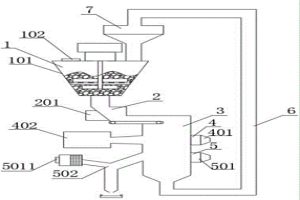

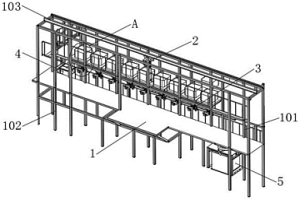

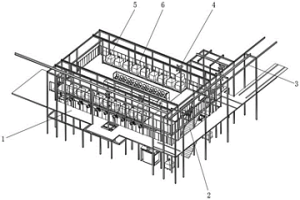

本发明提供一种全自动冶金材料配料生产线,全自动冶金材料配料生产线,包括搅拌装置,所述搅拌装置底面固定连接传送通道,所述传送通道底面设有传送带,所述传送带底面设有筛选仓,所述筛选仓包括第一颗粒筛选装置,所述第一颗粒筛选装置底部设有第二颗粒筛选装置,所述筛选仓底部连接输送管道,所述输送管道连接破碎装置,所述破碎装置底面连接所述搅拌装置,解决了目前存在的现有的全自动冶金材料配料生产线入料装置无法很好的对颗粒大小不均匀的原料进行送料的技术问题。

873

873

0

0

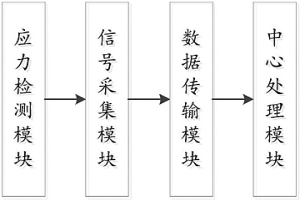

本发明涉及一种冶金起重机应力检测系统,包含应力检测模块、信号采集模块、数据传输模块、中心处理模块,本发明的有益成果是:本发明利用光纤光栅应力检测技术,并应用于冶金桥式起重机应力状态检测,各测点部位的应力波动情况较大,重点关注各测试部位的疲劳裂纹情况,应力测试结果和分析能够直接应用于检测金属结构的承载能力、发现金属结构的裂纹等故障,并且能够帮助事故分析,指导故障修复,为优化和改进冶金起重机的设计提供技术支撑。

776

776

0

0

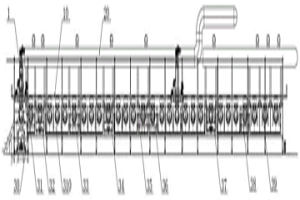

本发明公开了一种粉末冶金镀铜加工流水线,包括机架和通风管,且通风管位于机架的上方设置有两组,通风管的末端设置有废气处理塔,涉及加工生产线技术领域。通过对电镀滚筒中的粉末物料经过碱洗槽、酸洗槽、除油槽、镀镍槽、清洗槽和镀铜槽的加工处理,并且在经过每一步加工处理后,都将电镀滚筒送入相邻的漂洗槽中进行漂洗处理,有效解决制品在加工过程中因为残存在孔隙中的溶液对另一个加工槽体造成污染的问题,进而大大提高对产品镀铜后的表面质量,另外利用运输行车在机架顶部的灵活位移,提高了电镀滚筒在不同槽体之间的加工处理效率,从而大幅提高了加工流水线对粉末冶金产品的镀铜加工效率。

958

958

0

0

一种汽车轴类部件粉末冶金材料及其制备方法,其特征在于由下列重量份的原料制成:铁粉93-94、铬粉1.2-1.4、钼粉0.3-0.4、硫化锰0.8-1.0、铜0.4-0.6、镍粉0.3-0.4、微晶蜡1-2、SnO21.2-1.3、V2O50.5-0.7、Nb0.06-0.08、碳化钨0.4-0.6、TiC0.3-0.5、二硼化铪0.1-0.2、分散剂2-3、硬酯酸2-3。本发明配方中增加铬粉,使得轴部件在高温下硬度、抗磨、抗打击、耐腐蚀耐磨损性能是明显提高,切削后,保证切削面的尺寸精度和表面粗糙度好。

1011

1011

0

0

本发明公开了一种粉末冶金润滑材料,它是由下述重量百分比的原料组成的:Cr6‑9%、铜0.7‑1%、Ni2‑4%、二硫化钼0.8‑2%、硬脂酸锌0.1‑0.2%、硬脂酸2‑3%、聚酯乳液5‑8%、对甲基苯磺酸0.01‑0.013%、剩余的为铁,本发明将该冶金原料与硬脂酸共混,在对甲基苯磺酸催化作用下,通过硬脂酸与三羟甲基丙烷的酯化反应,从而进一步提高了成品冶金材料的润滑性。

828

828

0

0

本发明涉及一种冶金风机故障诊断方法,包含四个步骤,从布置振动传感器开始,采集一组由数字信号以及转换的时间点组成的数据,对该数据进行预处理,并运用信号分析方法进行故障的诊断,本发明采用了智能诊断的方法,在冶金风机的结构特点、故障类别以及传感器测点布置进行分析的基础上,通过冶金风机远程监测来诊断故障,能有效地获取、传递、处理、再生和利用故障信息,准确地识别诊断对象的状态。

833

833

0

0

一种高气密粉末冶金活塞环材料及其制备方法,其特征在于由下列重量百分比的原料制成:硼3.0-3.2、铬4.2-4.6、镍3.9-4.3、铜1.2-1.3、铝3.1-3.4、硫化锰0.3-0.4、Bi2O30.5-0.8、碳黑2.3-2.5、硬酯酸锌3.1-3.4、铁余量;本发明生产的活塞环,可使环的使用性能得到提高,生产工艺简单,气密性好,并且无须进行镀铬、喷钼等表面处理。

931

931

0

0

本实用新型公开了一种粉末冶金加工用防堵式物料搅拌装置,属于冶金加工领域,包括机壳,所述机壳的底部固定安装有收料箱,所述机壳的顶部固定安装有电机,所述电机输出端上安装有主轴,所述主轴延伸至机壳的内部,所述机壳的内部转动安装有转轴a与转轴b,所述主轴与转轴a及转轴b之间分别通过传动皮带连接,所述转轴a及转轴b的外壁上固定安装有搅拌叶片,所述机壳的背面外壁上固定安装有进料管,所述进料管的内部安装的导轨上滑动安装有通料块,且导轨一端安装有限位块;本实用新型通过在内安装有搅拌侧片,且安装有双转轴,双转轴上的搅拌叶片都是呈上下间隙排列,搅拌叶片可使冶金粉末金属全面搅拌,提高了搅拌效果。

933

933

0

0

本发明涉及一种粉末冶金压铸生产线,包括操作平台,操作平台的顶部安装有支撑架,支撑架的顶部固定有支撑板,支撑架靠近中部的位置固定有若干均匀分布的放置板,所述支撑板的底部设有用于对物料进行吊起的起吊机构,放置板的下方设有对物料进行下料的下料机构,下料机构的下方设有对物料进行运输的驱动小车,驱动小车的下方设有对物料进行压铸的压铸机构;解决了现有的粉末冶金压铸生产线对于物料的转移和运输有着较为复杂的步骤,导致冶金生产效率低下,耗时耗力,同时由于粉末生产导致工作环境恶劣,影响工作人员身体健康,压铸时脱模不方便导致效率低下等问题。

1234

1234

0

0

本实用新型提供了一种粉末冶金材料加工用多层筛分机,涉及粉末冶金技术领域,包括箱体、进料斗、筛分箱和固定机构,箱体的顶部和前侧均开设有开口,箱体的内腔设有筛分箱,筛分箱的左右两侧均安装有两个伸缩杆,伸缩杆的外侧安装在箱体的内部,筛分箱的顶部插设有进料斗,筛分箱的内部设有多个筛分部和一个收集箱,收集箱位于筛分部的下方,筛分箱的一侧设有对筛分部和收集箱进行固定的固定机构;本实用新型可通过设置的T形拉杆、套管、限位杆和弹簧这些部件的相互配合使用,T形拉杆插入第一滑块上的开槽内,对第一滑块和第一滑槽之间进行固定,从而达到对集料框进行固定的作用,以防止集料框因产生的振动而逐渐滑落,影响筛分效率。

1049

1049

0

0

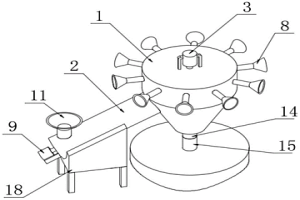

本实用新型公开了一种粉末冶金成型的伺服送粉装置,涉及粉末冶金,包括模具机构、平移机构、调节机构以及压机,本实用新型结构简单,通过增设带动送粉件相对送料口左右移动的平移件,对送粉件水平移动的速度及左右动作的次数、幅度进行调节,能够适应复杂产品的粉末冶金成型,对不同产品进行送粉方式的针对性调整,有效降低产品的次品率;同时送粉件与制作腔的相对高度能够调整,配合平移件对送粉件的控制,能够进一步扩大对不同材质产品的制作种类。

841

841

0

0

本发明公开了一种气门座圈用铁基粉末冶金材料的制备方法,通过将Fe、Cr、C、Cu、Ni、Mo粉末按一定质量分数比混合,并通过高能球磨技术与热压烧结技术成功制备出一种高铬铁基粉末冶金材料,该发明所用技术方案获得的高铬铁基粉末冶金材料,致密度高,硬度和抗弯强度大,且适合在服役条件苛刻(如使用温度高、润滑性差等)的环境中使用,是一种较为理想、极具发展潜力的新材料,能够解决现有技术生产气门座圈产生裂纹与缺陷的问题。

1004

1004

0

0

本发明公开了一种高密度粉末冶金气门座圈生产工艺,包括如下步骤:混粉;采用的“温压工艺”将预混合粉末在120℃‑150℃温度下压制然后烧结;双层填料;渗铜;热处理;精加工;检测;包装。本发明针对我国粘结化铁基粉末和高密度铁基粉末冶金零件制备技术较薄弱的问题,重点开展通过改进原料粉末、成形和烧结条件,以及采用先进的热处理技术,在580‑980MPa的成形压力下制备出理论密度在7.6g/cm3以上的铁基烧结合金,使致密度、硬度和疲劳性能得到大幅度提高,是铁基粉末冶金制品产业化关键技术的研究。

1012

1012

0

0

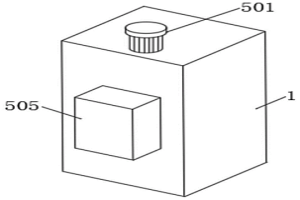

本发明公开冶金粉末配料输送平台,包括支撑平台,所述支撑平台的内侧固定安装有两组第一混料桶,所述支撑平台的下部位于两组第一混料桶之间设有第二混料桶,所述支撑平台的上端外表面固定安装有第一固定架,第一固定架的内侧固定安装有四组配料桶,所述配料桶的侧边外表面套接有升降托板,所述第一固定架的上端外表面固定安装有第二固定架,且第二固定架的内侧活动安装有用来对配料桶进行输料操作的移动料箱;利用滤尘罩配合过滤垫可以对排出的气体进行过滤,避免冶金粉末出现扬尘现象,通过设置隔尘件和滤尘罩,使得该冶金粉末配料输送平台具有双重滤尘结构,避免冶金粉末配料输送平台在使用时出现扬尘现象,提升其使用效果。

1168

1168

0

0

本发明公开了一种纤维复合粉末冶金材料,它是由下述重量百分比的原料组成的:玻璃纤维6‑10%、三氯异氰尿酸0.1‑0.4%、铝2‑3%、铅0.1‑0.4%、Cr7‑9%、硬脂酸钡0.1‑0.4%、高密度聚丙烯5‑7%、三乙胺0.4‑1%、乙酰丙酮钙0.1‑0.13%、剩余的为铁,本发明通过胺与酸的反应,改善了冶金原料的表面润滑性能,通过采用纤维复合,有效的提高了成品材料的力学韧性。

790

790

0

0

本发明涉及一种粉末冶金用粉尘清理系统,包括清理室,清理室的内部一侧设有用于对金属粉末进行转运的转运机构,所述转运机构包括进料漏斗,进料漏斗的底部固定有进料室,进料室的下方设有转运小车,转运机构的上方和下方分别设有第一清理机构和第二清理机构,第一清理机构和第二清理机构分别用于对进料漏斗和转运小车的内壁进行清理,转运机构的一侧设有第三清理机构;解决了现有的粉末冶金用粉尘清理系统在使用时往往不能充分对粉尘进行吸收,且对于转运装置内壁残留的粉尘无法进行清理,粉尘清理的效果不佳,在金属粉末进行转运时粉尘容易飞扬导致工作环境差,同时飞扬的金属粉末也造成浪费,增加生产成本等问题。

835

835

0

0

本发明提供一种粉末冶金气门座圈,由粉末金属材料制成,其具体成分由优质水雾化纯铁粉、铬钼合金粉末及石墨、硬脂酸锌组成,本发明还提供一种制造粉末冶金气门座圈的方法用粉末冶金熔浸工艺成功制备高性能的粉末冶金气门座圈,本气门座圈的密度、硬度高,耐热、抗热冲击性能优良,机加工性能好,本气门座圈的孔隙度低、孔隙均匀,组织均匀、细小,组织组成好,同时本气门座圈在台架试验中气密性良好、磨损少、与气门匹配良好。使用效果远好于高铬合金铸件,与进口件相当。

1050

1050

0

0

本发明属于机械加工技术领域,具体涉及一种高气密性粉末冶金气门导管及其加工方法和应用。本发明提供了一种高气密性粉末冶金气门导管的加工方法,包括以下步骤:将工件毛坯依次进行粗磨、抛丸、精磨和煮油处理,得到高气密性粉末冶金气门导管。本发明通过抛丸处理工艺,使工件在抛丸过程中上下运动,抛丸材料有效抛至工件全表面,填充工件表面的细微空隙,达到工件表面全密封状态,从而确保气门导管产品的气密性。实验效果表明,由本发明提供的加工方法得到的高气密性粉末冶金气门导管可耐受0.6~0.7MPa气压不漏气,有利于确保发动机缸盖密封性良好并保证发动机具有较长的使用寿命。

1081

1081

0

0

本实用新型提供一种具有吹气功能的减震器粉末冶金产品成型接料装置,包括机架、接料转盘以及设置在该机架上的送料机构和吹气机构,所述送料机构与接料转盘之间通过下滑坡道连接。本实用新型可以实现减震器粉末冶金产品成型工序产品下料、吹气、一体化,达到成型实现无人运转,1名员工至少可以操作4~5台压机,可以有效的减化人工成本,提高生产效率。

1056

1056

0

0

本发明公开一种粉末冶金压铸机用上料吊装机,涉及粉末冶金技术领域,包括加工平台和滑动轨道,并且原料采用原料袋进行盛放,所述加工平台的上侧安装有若干个规则排列的上料台,所述滑动轨道架设在各个上料台的上侧,所述滑动轨道的外侧安装有若干个起吊设备,所述起吊设备的下侧均安装有辅助连接结构,用于将方便将原料袋与起吊设备进行组装。本发明通过起吊设备,可以将原料袋通过滑动轨道,移动至对应的上料台中,进而可以将原料快速搬运至加工平台,可以提高加工效率,并且,起吊设备中设置有辅助连接结构,辅助连接结构中设置有第一风机和出风管,从而可以将原料袋的连接部位吹起,从而方便挂钩与原料袋的连接部位进行组装。

1116

1116

0

0

本发明公开了一种温压-模壁润滑含稀土粉末冶金气门座及其制造方法,气 门座的化学组成按重量百分比包括有:镍0-0.5、碳0.5-2.0%、铬3-5、钼4-6、 钨5-7%、钡1-3%、稀土0.1-0.2%、润滑剂0.15-0.25%、粘结剂0.15-0.25%, 其余为还原Fe粉。稀土选用稀土Ce、La、Y,或其中两种或两中以上的混合物 或稀土氧化物Ce2O3、La2O3、Y2O3。制造方法包括有配料混合、模壁润滑、温压成 形、烧结熔渗、热处理等步骤。本发明所述的气门座的压缩性和成形性较好,生 坯不出现层裂,烧结体密度达到7.4-7.5g/cm3,制造方法简洁,节省大量的机 械加工工时,节约材料,降低生产成本约30%以上,且组织均匀、密度高,热 处理后硬度可达到HRC41-48,耐磨台架实验转速n=2000r/min,温度为700℃电 加热,1000小时后气门下沉量小于0.35mm。

763

763

0

0

本发明公开了一种高性能粉末冶金气门座圈材料,属于气门座圈材料,包含有以下质量配比的元素原料:C:0.5‑1.5%、W:1.5%‑4.5%、Mo:8%‑18%、Co:12%‑24%、V:0.5%‑3.0%、Cr:5%‑15%、Ni:8%‑18%、Ti:0.1%‑0.5%、Nb:0.5%‑3.0%、Mn:0.3%‑1.5%、Cu:10%‑25%、S:0.1%‑0.5%、Fe:余量。本发明所述高性能粉末冶金气门座圈材料有效的提高了粉末冶金座圈的耐磨耗性能,可以应对恶劣的发动机工况,同时很好的改善了加工性能,节省了刀具成本。

中冶有色为您提供最新的安徽安庆有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!