全部

806

806

0

0

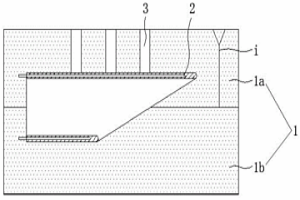

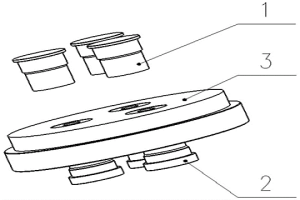

本发明公开了一种中低速动车组用粉末冶金闸片及其安装方法,冶金闸片包括通过铆钉铆接的燕尾形钢背和摩擦组件,所述摩擦组件为烧结成一体的小钢背和摩擦体,在所述小钢背中心设置中间外球凸面,在小钢背的三顶端均设置有定位球凸面和定位柱,所述摩擦体设置在小钢背上表面且与小钢背形状相同;在所述燕尾形钢背上设置有供小钢背的定位柱过盈进入的定位连接通孔、与小钢背的定位球凸面贴合的定位球形凹面、与小钢背的中间外球凸面贴合的中心球凹面。本发明结构较其它在闸片高度上进行了极大的优化,设计的闸片装置能满足其安装要求;闸片装置通过球面来增加有效的接触面积,解决了闸片承受制动过程中产生的瞬间剪切力。

1124

1124

0

0

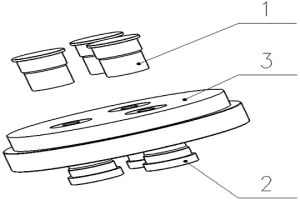

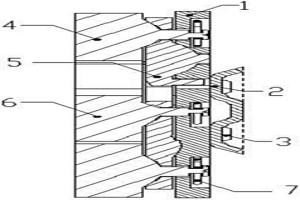

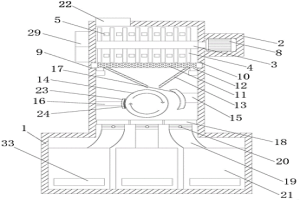

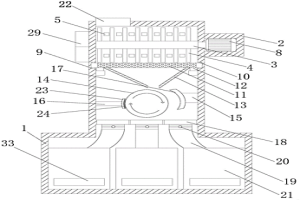

本发明公开了一种粉末冶金闸片摩擦块压制模具及方法,模具包括上模冲、下模冲和阴模,其中:所述下模冲安装在压机的下连接板上,所述阴模的模腔与下模冲配合安装,所述上模冲安装在压机的上连接板上,所述上模冲、下模冲和阴模的模腔中心线重合;所述阴模在液压油缸的驱动下可沿下模冲上升。与现有技术相比,本发明的积极效果是:本发明提供的一种粉末冶金摩擦体与背板的一体化压制模具及方法,能有效解决摩擦体和背板的装配错位、效率低等问题。

815

815

0

0

本实用新型公开了一种粉末冶金闸片摩擦块压制模具,包括上模冲、下模冲和阴模,其中:所述下模冲安装在压机的下连接板上,所述阴模的模腔与下模冲配合安装,所述上模冲安装在压机的上连接板上,所述上模冲、下模冲和阴模的模腔中心线重合;所述阴模在液压油缸的驱动下可沿下模冲上升。与现有技术相比,本实用新型的积极效果是:本实用新型提供的一种粉末冶金摩擦体与背板的一体化压制模具,能有效解决摩擦体和背板的装配错位、效率低等问题。

1058

1058

0

0

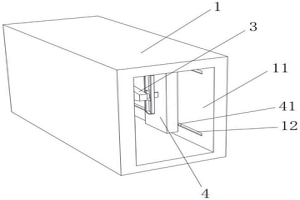

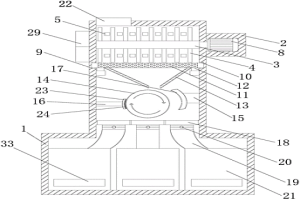

本实用新型公开了一种粉末冶金闸片摩擦块整形模具,包括上模冲、下模冲和阴模,在所述阴模上设置若干个模腔,所述上模冲的个数、下模冲的个数和模腔的个数相同;所述上模冲包括成形段和底座;所述下模冲包括成形段、减薄段和底座,在整个下模冲内部贯穿设置中心通孔,在下模冲顶端设置仿形凹槽,所述仿形凹槽的轮廓与粉末冶金闸片摩擦块的金属背板一致;所述阴模的模腔包括放坯段和成形段。与现有技术相比,本实用新型的积极效果是:本实用新型能有效解决粉末冶金闸片摩擦块的整形效率较低及平整度超差的问题,且可以实现一次整形多件,提高整形效率和产品平整度合格率。

735

735

0

0

本发明公开了一种高熔点合金增强铜基粉末冶金摩擦材料及其制备方法铜基粉末冶金摩擦材料由以下重量百分比的原料制成:铜粉50~60%,铁粉10~20%,锆2~4%,钨2~4%,铬2~4%,石墨10~15%,陶瓷颗粒5~10%,二硫化钼1~2%,高碳铬铁2~4%。本发明的积极效果是:解决了粉末冶金闸片在高速下制动时摩擦系数衰退严重和磨损量大的问题,具体优点为:本发明用锆、铬、钨三种高熔点合金强化了铜基粉末冶金摩擦材料,提高了铜基体软化失效的温度,减小了材料高速制动时摩擦系数的衰退。本发明的铜基粉末冶金摩擦材料提高了材料的硬度和强度,同时降低了摩擦材料制动时的磨损量,提高了粉末冶金闸片的使用寿命。

1014

1014

0

0

本实用新型公开了一种高速列车制动粉末冶金闸片,包括钢背装配板和分设在钢背装配板两面的燕尾块和摩擦块,所述燕尾块通过对钢背装配板机械加工整体成形或者用铆钉将燕尾块件铆接在钢背装配板上;所述摩擦块由粉末冶金工艺制造后通过支撑定位座安装在钢背装配板上。与现有技术相比,本实用新型的优点是:通过结构设计实现制动闸片与制动轮盘的最大有效接触摩擦面积,闸片与制动装置各组件连接简单,整体承载受力均衡,并采用通用的燕尾型分离式钢背板连接结构,得到一种能满足高速列车制动性能要求的列车制动粉末冶金闸片。

1017

1017

0

0

本实用新型公开了粉末冶金烧结炉上的排气结构,涉及烧结炉上的排气结构技术领域。该粉末冶金烧结炉上的排气结构,包括排风管,所述排风管内开设有风道,所述风道的内壁开设有两个滑槽,所述排风管内设有风排装置,所述风排装置包括支架,所述支架的下面固定连接在风道上面,所述支架的上部内表面活动套接有转轴一,所述转轴一的前部外表面固定套接有风盘,该粉末冶金烧结炉上的排气结构,通过滑块做圆周运动,由于滑块位于O形滑架内,O形滑架内是矩形,因此滑块在O形滑架内上下滑动,同时带动O形滑架左右运动,O形滑架的左右运动带动连接块左右运动,通过利用废气为动力源,从而减少对电器的依靠,节省成本。

927

927

0

0

本发明公开了一种用于冶金尘泥压球生产的生产方法,属于冶金行业副产品生产制造技术领域。提供一种初始成球强度高,可以实现自动化连续生产的用于冶金尘泥压球生产的生产方法。所述生产方法包括以下步骤,a、备料,收集冶金生产企业生产线上产生的炼钢除尘和/或氧化皮构成压球原料,并按压球原料︰粘结剂=98︰2的比例向所述的压球原料中加入粘结剂;b、搅拌,将上述配比合格的混合物料输入搅拌机中搅拌均匀;c、压球,将上述搅拌均匀的混合物料输入压球机中压制成规定粒度的生球;d、烘干入库,将上述符合粒度要求的生球直接送入烘干机中烘干并入库,这样便完成了一个批次的冶金尘泥的压球生产过程。

756

756

0

0

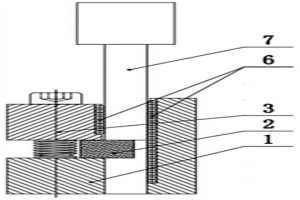

本发明公开了一种粉末冶金材料剪切强度测试工装及测试方法,测试工装包括支座、压板和压柱,压板设置在支座上,在压板和支座之间设置弹簧,采用螺栓将压板、弹簧和支座连接在一起,所述压柱与支座、压柱与压板之间为轨道式接触。与现有技术相比,本发明的积极效果是:本发明的粉末冶金材料剪切强度测试工装可对不同力学性能的粉末材料的剪切强度进行测试,且工装结构紧凑、设计合理,可以消除造成测试数据失真、离散性大的因素,从而使得测试粉末冶金材料剪切强度数据准确、可靠。

1027

1027

0

0

本发明公开了一种粉末冶金闸片摩擦块整形模具及方法,模具包括上模冲、下模冲和阴模,在所述阴模上设置若干个模腔,所述上模冲的个数、下模冲的个数和模腔的个数相同;所述上模冲包括成形段和底座;所述下模冲包括成形段、减薄段和底座,在整个下模冲内部贯穿设置中心通孔,在下模冲顶端设置仿形凹槽,所述仿形凹槽的轮廓与粉末冶金闸片摩擦块的金属背板一致;所述阴模的模腔包括放坯段和成形段。与现有技术相比,本发明的积极效果是:本发明能有效解决粉末冶金闸片摩擦块的整形效率较低及平整度超差的问题,且可以实现一次整形多件,提高整形效率和产品平整度合格率。

1172

1172

0

0

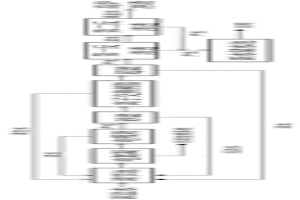

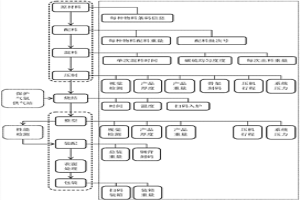

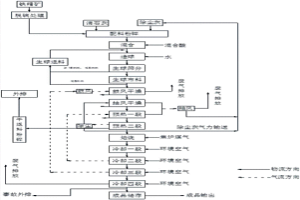

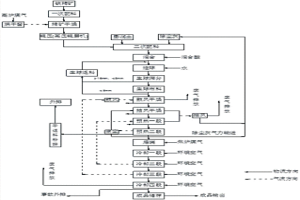

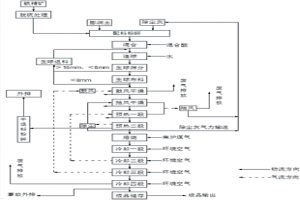

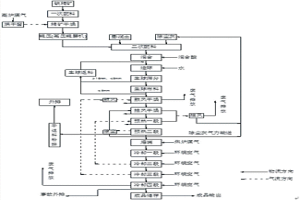

本发明提供了一种粉末冶金闸片加工工艺及自动化生产线,属于冶金加工领域,粉末冶金闸片加工工艺,包括如下步骤:S100:选择原材料,进行配料;S200:将配好的材料进行混合,至混合均匀;S300:将混合均匀的材料进行压制成型,然后进行烧结和整型。本发明提供的粉末冶金闸片加工工艺利用合理的步骤规划和更加快速便捷的信息收集方式,极大的提供的粉末冶金闸片的加工效率,同时可以减小负责人的劳动强度,从而节约人工成本。

1/3焦煤配焦粉单独炼焦:生产优质冶金焦和冶金铸造焦发明专利属扩大炼焦用煤和生产质优价廉的冶金铸造焦技术。该技术主要解决1/3焦煤炼焦时焦炭强度低、气孔率高等弱点,同时合理、经济、充分利用焦粉,生产化铁炉用的代用焦炭。该技术与预热装煤炼焦、型焦、捣固炼焦、选择性粉碎等技术相比具有工艺极简单又科学、投资少、运行维修费低、工业化生产易实施、降低炼焦煤料成本等优点。该技术适用于1/3焦煤、气煤、气肥煤炼焦。

1065

1065

0

0

本实用新型公开了一种废弃线路板处理设备,包括柜体,所述柜体的内部转动连接有杆体,所述第二粉碎刀的内部开设有空腔,所述空腔的内部固定连接有加热棒,所述柜体的内部转动连接有滚筒,所述柜体在靠近所述滚筒两侧的内侧壁分别焊接有第一支撑杆和第二支撑杆,所述第一支撑杆在远离所述柜体内侧壁的一端固定连接有高压块,所述柜体的底壁均匀开设有三个出料口,三个所述管体的内部分别固定连接有电动阀门,三个所述管体在远离所述出料口的一端分别连通有三个收集箱,通过电动阀门对管体的关闭能有效的防止在收集箱内的物料收集满后会溢出,降低了分选效率和生产效率的同时也减少了操作人员的工作强度。

1045

1045

0

0

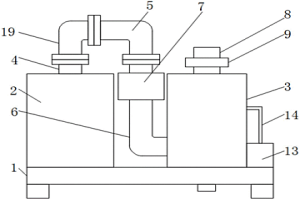

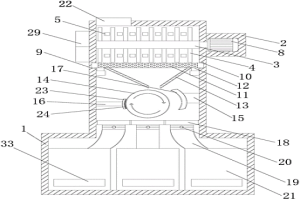

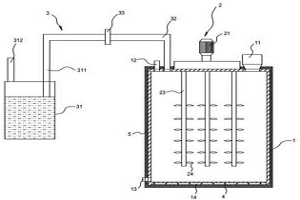

本实用新型属于贵金属回收技术领域。基于现有贵金属湿法回收工艺中溶解反应会产生有毒气体的问题,本实用新型提供了一种贵金属溶解装置,包括筒体;搅拌组件;废气处理组件;加热组件;废气处理组件具有化学反应池,其内装有化学反应液,具有进气管,进气管伸入化学反应液中;集气管,一端和筒体连接,另一端和进气管连接;风机,连接集气管和进气管;搅拌组件包括搅拌电机,安装在所述筒体的上;搅拌轴;搅拌叶,若干组,安装在搅拌轴上;齿轮组,具有主动齿轮和从动齿轮;其中,主动齿轮和搅拌电机的输出轴连接;从动齿轮和主动齿轮啮合,并和所述搅拌轴固定连接;其中,搅拌轴的数量和从动齿轮适配。该溶解装置具有环保,溶解速率快的特点。

935

935

0

0

本发明公开了一种废弃线路板处理设备及其处理方法,包括柜体,所述柜体的内部转动连接有杆体,所述第二粉碎刀的内部开设有空腔,所述空腔的内部固定连接有加热棒,所述柜体的内部转动连接有滚筒,所述柜体在靠近所述滚筒两侧的内侧壁分别焊接有第一支撑杆和第二支撑杆,所述第一支撑杆在远离所述柜体内侧壁的一端固定连接有高压块,所述柜体的底壁均匀开设有三个出料口,三个所述管体的内部分别固定连接有电动阀门,三个所述管体在远离所述出料口的一端分别连通有三个收集箱,通过电动阀门对管体的关闭能有效的防止在收集箱内的物料收集满后会溢出,降低了分选效率和生产效率的同时也减少了操作人员的工作强度。

1141

1141

0

0

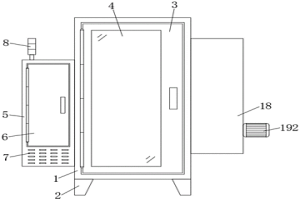

本发明公开了一种焊丝钢加工用冶炼装置,包括防护箱,所述防护箱底部的四角均固定连接有支撑脚,所述防护箱的外侧通过铰链转动连接有第一箱门,所述第一箱门的外侧设置有可视窗,所述防护箱的外部与第一箱门相邻的一侧固定安装有控制箱,所述控制箱的外侧通过铰链转动连接有第二箱门,本发明结构紧凑,操作简单便捷,实用性强,通过设置摆动机构带动冶炼进行来回摆动的同时,通过在冶炼箱的内部设置可以最有移动的均匀混合机构,从而能够充分的对冶炼箱内部的原料进行翻滚冶炼,进而极大的提高了冶炼的效果,同时稳定了高线焊丝钢的生产,提高了成材率,并且还降低了生产成本,有效的提升了产品质量,有利于实际的使用。

1224

1224

0

0

本实用新型公开了一种废弃线路板处理设备,包括柜体,所述柜体的内部转动连接有杆体,所述第二粉碎刀的内部开设有空腔,所述空腔的内部固定连接有加热棒,所述柜体的内部转动连接有滚筒,所述柜体在靠近所述滚筒两侧的内侧壁分别焊接有第一支撑杆和第二支撑杆,所述第一支撑杆在远离所述柜体内侧壁的一端固定连接有高压块,所述柜体的底壁均匀开设有三个出料口,三个所述管体的内部分别固定连接有电动阀门,三个所述管体在远离所述出料口的一端分别连通有三个收集箱,通过电动阀门对管体的关闭能有效的防止在收集箱内的物料收集满后会溢出,降低了分选效率和生产效率的同时也减少了操作人员的工作强度。

930

930

0

0

本发明公开了一种废弃线路板处理设备及其处理方法,包括柜体,所述柜体的内部转动连接有杆体,所述第二粉碎刀的内部开设有空腔,所述空腔的内部固定连接有加热棒,所述柜体的内部转动连接有滚筒,所述柜体在靠近所述滚筒两侧的内侧壁分别焊接有第一支撑杆和第二支撑杆,所述第一支撑杆在远离所述柜体内侧壁的一端固定连接有高压块,所述柜体的底壁均匀开设有三个出料口,三个所述管体的内部分别固定连接有电动阀门,三个所述管体在远离所述出料口的一端分别连通有三个收集箱,通过电动阀门对管体的关闭能有效的防止在收集箱内的物料收集满后会溢出,降低了分选效率和生产效率的同时也减少了操作人员的工作强度。

844

844

0

0

本发明属于钒冶金及钒电池领域,具体涉及一种基于萃取–反萃体系制备高纯度钒电池电解液的方法。本发明要解决的技术问题是制备高纯度钒电池电解液成本高、效率低。本发明解决上述技术问题的技术方案是提供一种基于萃取–反萃体系制备高纯度钒电池电解液的方法:以含钒浸出液为原料,使用有机磷酸类萃取剂萃取;萃取所得有机相再用硫酸反萃;反萃所得硫酸相经气体还原剂还原直接得到钒电池电解液。本发明为制备高纯度钒电池电解液提供了一种低成本、高效率的新方法。

1135

1135

0

0

本发明涉及冶金领域,特别涉及一种提高奥氏体深冷钢强度和低温韧性的方法及产品。该提高奥氏体深冷钢强度和低温韧性的方法,包括:将奥氏体型低温钢熔炼成钢水后,加入金属氮化物。本发明的目的在于提供一种适合所有奥氏体型低温钢的提高奥氏体深冷钢强度和低温韧性的方法及产品,通过该方法能够提高奥氏体型低温钢的屈服强度和抗拉强度,同时还可以提高延伸率和收缩率,尤其能够提高-196℃下的抗冲击值。

1100

1100

0

0

本发明提供了一种降低大型回转窑尾渣中全钒的生产工艺及其应用,属于冶金生产领域。本发明提供的降低大型回转窑尾渣中全钒的生产工艺,能较好的降低尾渣中钒的含量,提高生产过程中钒的回收利用效率,减少能源和资源的浪费;通过与钠盐混合,提高钒的转化率,制成小球团,增大接触面积,提高焙烧的效果;将上述方法应用到工业生产中,减少环境污染,具备较好的实际应用价值。

1081

1081

0

0

本发明涉及氧化性球团矿领域,尤其是以含铁印尼海砂精矿为原料制备氧化球团矿的方法。所要解决的技术问题是提供一种能较为经济和高效的生产高品质氧化性球团矿的氧化球团矿制备方法。一种以含铁印尼海砂精矿为原料制备氧化性球团的方法,包括以下步骤:a、选取海砂精矿并进行磁选选矿,将海砂精矿与膨润土配料进行混合并加水;b、将海砂精矿与膨润土配料的混合物进行造球、焙烧;c、得到氧化性球团。本发明的成品球团抗压强度≥2500N/个,还原膨胀指数在20%以下。由于含铁印尼海砂精矿来源广泛,储量丰富,易于获得,成本低,同时,得到的球团的强度高,冶金性能好。本发明尤其适用于利用含铁印尼海砂精矿制备高品质的氧化性球团。

1631

1631

0

0

本发明涉及由钒渣提取五氧化二钒的方法,属于钒冶金领域。本发明所解决的技术问题是提供了一种环境污染更小的由钒渣提取五氧化二钒的方法。本发明由钒渣提取五氧化二钒的方法包括如下步骤:a、钒渣破碎,除去金属铁,得到精钒渣;b、精钒渣于800~1000℃焙烧,得到熟料;c、熟料加入碱液中浸取,趁热过滤,得到含钒溶液和尾渣;d、含钒溶液进行除杂处理,除杂后的含钒溶液降温至35℃以下,结晶,过滤,得到Na3VO4·5~12H2O晶体和其过滤母液;e、Na3VO4·5~12H2O晶体加水溶解,采用酸性铵盐沉淀法处理,得到多钒酸铵或偏钒酸铵,多钒酸铵或偏钒酸铵进行脱水、脱氨、熔化处理,得到五氧化二钒产品。

本发明公开了提高钒钛球团矿的生产效率的成形方法及铁精矿的加工方法,涉及冶金技术领域。该提高钒钛球团矿的生产效率的成形方法包括:将铁精矿、消石灰和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7.5‑8.5%;将生球以165‑175mm的料层厚度进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在900‑980℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理。该铁精矿的加工方法包括上述提高铁精矿球团产量的成形方法,能够在球团生产过程中提高球团产量,提升经济效益。

1019

1019

0

0

本发明公开了一种降低铁精矿球团干返率的成形方法及铁精矿的加工方法,涉及冶金技术领域。该降低铁精矿球团干返率的成形方法包括:将铁精矿、膨润土和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7‑8%;将生球进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在1100‑1300℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理;其中,生球布料的料层厚度为160‑180mm。该铁精矿的加工方法包括上述降低铁精矿球团干返率的成形方法,二者均具备铁精矿造粒后干返率低的优点,均能够增加原料的利用率。

814

814

0

0

本发明公开了一种提高铁精矿球团产量的成形方法及铁精矿的加工方法,涉及冶金技术领域。该提高铁精矿球团产量的成形方法包括:将铁精矿、膨润土和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7.5‑8.5%;将生球以160‑180mm的料层厚度进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在950‑1000℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理。该铁精矿的加工方法包括上述提高铁精矿球团产量的成形方法,二者均能够在球团生产过程中提高球团产量,促进经济效益。

1169

1169

0

0

本发明公开了一种优化铁精矿球团粒径的成形方法及铁精矿的加工方法,涉及冶金技术领域。该优化铁精矿球团粒径的成形方法包括:将铁精矿、膨润土和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7‑8%;将生球进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在1150‑1250℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理。该铁精矿的加工方法包括上述优化铁精矿球团粒径的成形方法,二者均在铁精矿球团的成形过程中能够显著增加8‑16mm粒级球团的成球率。

1174

1174

0

0

本发明涉及冶金领域,特别涉及一种镍合金液的熔炼除气方法。该镍合金液的熔炼除气方法,包括以下制备步骤:步骤1.在熔炼炉底部先加入碎玻璃再加入纯镍板,给熔炼炉通电,所述纯镍板熔化后包裹所述碎玻璃,并使其熔融为液态玻璃;步骤2.在熔炼炉内加入镍合金钢材,所述镍合金钢材不断熔融至完全后,在熔炼炉顶部撒上沙子,熔融态的玻璃重新粘结成块,将成块的玻璃拔除;步骤3.在熔炼炉顶部加干燥的多孔竹炭,并加热;步骤4.等待熔炼炉中无气泡冒出时,进行浇注。本发明提供了一种可以不用真空设备也能将镍合金液中的气体去除的熔炼除气方法,不仅工艺成本低廉,而且除气效果好,制成的材料中的孔隙率低。

832

832

0

0

本发明涉及全纯碱钠化焙烧制备钒的高价钠盐化合物的方法,属于钒冶金技术领域。本发明所解决的技术问题是提供了一种全纯碱钠化焙烧制备钒的高价钠盐化合物的方法,该方法可以提高钒的转化率。本发明全纯碱钠化焙烧制备钒的高价钠盐化合物的方法包括如下步骤:按重量配比将钒含量为1.0~6.5wt%的钒渣90~85份与纯碱10~15份混匀,于700~900℃的有氧条件下焙烧3.5~5.0h,即得钒的高价钠盐化合物。

北方有色为您提供最新的四川内江有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日