全部

817

817

0

0

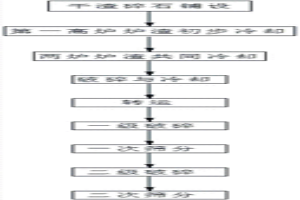

本发明公开了一种降低铁精矿球团干返率的成形方法及铁精矿的加工方法,涉及冶金技术领域。该降低铁精矿球团干返率的成形方法包括:将铁精矿、膨润土和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7‑8%;将生球进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在1100‑1300℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理;其中,生球布料的料层厚度为160‑180mm。该铁精矿的加工方法包括上述降低铁精矿球团干返率的成形方法,二者均具备铁精矿造粒后干返率低的优点,均能够增加原料的利用率。

1049

1049

0

0

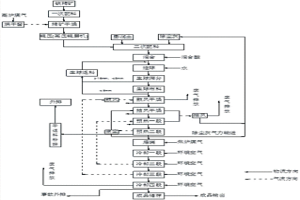

本发明公开了一种高炉干渣破碎方法及高炉渣的处理方法,涉及冶金技术领域。该高炉干渣破碎方法包括:在干渣池中铺设高炉干渣碎石,将第一高炉中的液态高炉渣经出渣口放入干渣池中,待液态渣层自然冷却12‑17min后,对渣面进行第一次水冷降温,喷水完毕后再自然冷却35‑45min;将第二高炉中的液态高炉渣经出渣口放入干渣池覆盖在第一高炉产出的高炉渣上,自然冷却后对渣面进行第二次水冷降温,然后再进行7‑9次循环冷却过程;在干渣池中向出渣口方向进行破碎,再自然冷却、喷水冷却;将干渣依次进行一级破碎、一次筛分、二级破碎和二次筛分。该高炉渣的处理方法包括上述高炉干渣破碎方法。

991

991

0

0

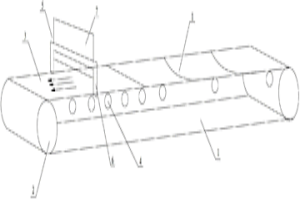

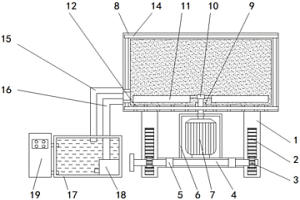

本发明公开了一种干式磁滚筒粗抛尾装置,属于冶金选矿设备制造技术领域。提供一种能有效的降低抛尾废石TFe品位以及降低选钛总尾矿中TiO2含量的干式磁滚筒粗抛尾装置。所述干式磁滚筒粗抛尾装置包括输送矿石物料的输送皮带和驱动所述输送皮带移动的磁滚筒,磁滚筒的磁场强度大于3000奥斯特。

1224

1224

0

0

本发明涉及烧结技术领域,且公开了一种中低硅烧结技术,包括以下步骤:1)首先,逐步将SiO2为≥7.5%的巴粗使用完后,接着采购的巴西粗粉SiO2控制在≤7.5%,降低配矿硅到5‑6水平,来进行实验;2)为保证生产技术攻关的严谨性、科学性和稳定性,此试烧验证过程从小高炉烧结矿开始进行。该中低硅烧结技术,通过先利用中硅巴粗验证后,接着利用CSN巴粗进行,再用中硅巴粗,慢慢降低矿硅到5‑6水平,来进行多次验证,使验证结果更加严谨,此验证先利用小高炉烧结矿开始进行,然后对整个生产和高炉使用过程的生产参数、烧结矿转鼓、全粒级、低温还原粉化指数RDI和熔滴性能等冶金性能数据进行统计分析,进行效果验证检测,达到了降低熔剂消耗的目的。

1007

1007

0

0

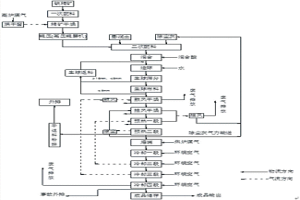

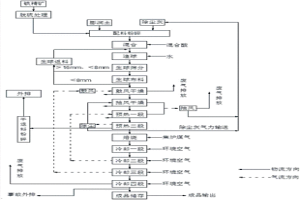

本发明公开一种返矿烧结工艺,包括:烧结料制备、嵌入料获得和混匀过程;烧结料制备包括混合工序和制粒工序;混合工序:在铁矿粉中加入粉状的燃料和助熔剂,将铁矿粉、燃料和助熔剂混匀,形成混合料;制粒工序:向混合料中加入水,采用蒸汽对混合料进行预热,将混合料制备成颗粒状的烧结料;嵌入料获得包括球团料筛分工序和嵌入料贮藏工序;球团料筛分工序:将钢铁冶金球团或高炉冶炼槽下的球团矿进行筛分,筛分出返矿料;嵌入料贮藏工序:将返矿料运输至球团返矿仓进行贮藏;混匀过程:将烧结料和返矿料输送至混匀设备进行混匀,返矿料作为嵌入料均匀分布在烧结料中,形成球团返矿嵌入式烧结料。本发明提高烧结料的透气性能。 1

980

980

0

0

本发明涉及冶金领域,特别涉及一种镍合金液的熔炼除气方法。该镍合金液的熔炼除气方法,包括以下制备步骤:步骤1.在熔炼炉底部先加入碎玻璃再加入纯镍板,给熔炼炉通电,所述纯镍板熔化后包裹所述碎玻璃,并使其熔融为液态玻璃;步骤2.在熔炼炉内加入镍合金钢材,所述镍合金钢材不断熔融至完全后,在熔炼炉顶部撒上沙子,熔融态的玻璃重新粘结成块,将成块的玻璃拔除;步骤3.在熔炼炉顶部加干燥的多孔竹炭,并加热;步骤4.等待熔炼炉中无气泡冒出时,进行浇注。本发明提供了一种可以不用真空设备也能将镍合金液中的气体去除的熔炼除气方法,不仅工艺成本低廉,而且除气效果好,制成的材料中的孔隙率低。

1136

1136

0

0

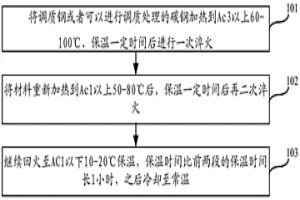

本发明涉及冶金领域,特别涉及一种提高调质钢冲击韧性的方法,包括以下制备步骤:1.将调质钢或者可以进行调质处理的碳钢加热到Ac3以上60-100℃,保温一定时间后进行一次淬火;2.将材料重新加热到Ac1以上50-80℃后,保温一定时间后再二次淬火;3.继续回火至AC1以下10-20℃保温,保温时间比前两段的保温时间长1小时,之后冷却至常温;其中的保温时间根据原材料的最大壁厚进行计算,计算公式为:H=2+M/25,其中H为保温时间,单位为h,M为产品壁厚,单位为mm。本发明的目的在于提供一种提高调质钢冲击韧性的方法,不仅工艺成本低廉,而且能够显著提高调质钢的冲击韧性。

1166

1166

0

0

本发明公开了一种优化铁精矿球团粒径的成形方法及铁精矿的加工方法,涉及冶金技术领域。该优化铁精矿球团粒径的成形方法包括:将铁精矿、膨润土和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7‑8%;将生球进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在1150‑1250℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理。该铁精矿的加工方法包括上述优化铁精矿球团粒径的成形方法,二者均在铁精矿球团的成形过程中能够显著增加8‑16mm粒级球团的成球率。

741

741

0

0

本发明公开了一种提高铁精矿球团产量的成形方法及铁精矿的加工方法,涉及冶金技术领域。该提高铁精矿球团产量的成形方法包括:将铁精矿、膨润土和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7.5‑8.5%;将生球以160‑180mm的料层厚度进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在950‑1000℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理。该铁精矿的加工方法包括上述提高铁精矿球团产量的成形方法,二者均能够在球团生产过程中提高球团产量,促进经济效益。

831

831

0

0

本发明涉及氧化性球团矿领域,尤其是以含铁印尼海砂精矿为原料制备氧化球团矿的方法。所要解决的技术问题是提供一种能较为经济和高效的生产高品质氧化性球团矿的氧化球团矿制备方法。一种以含铁印尼海砂精矿为原料制备氧化性球团的方法,包括以下步骤:a、选取海砂精矿并进行磁选选矿,将海砂精矿与膨润土配料进行混合并加水;b、将海砂精矿与膨润土配料的混合物进行造球、焙烧;c、得到氧化性球团。本发明的成品球团抗压强度≥2500N/个,还原膨胀指数在20%以下。由于含铁印尼海砂精矿来源广泛,储量丰富,易于获得,成本低,同时,得到的球团的强度高,冶金性能好。本发明尤其适用于利用含铁印尼海砂精矿制备高品质的氧化性球团。

865

865

0

0

本发明属于钒冶金及钒电池领域,具体涉及一种基于萃取–反萃体系制备高纯度钒电池电解液的方法。本发明要解决的技术问题是制备高纯度钒电池电解液成本高、效率低。本发明解决上述技术问题的技术方案是提供一种基于萃取–反萃体系制备高纯度钒电池电解液的方法:以含钒浸出液为原料,使用有机磷酸类萃取剂萃取;萃取所得有机相再用硫酸反萃;反萃所得硫酸相经气体还原剂还原直接得到钒电池电解液。本发明为制备高纯度钒电池电解液提供了一种低成本、高效率的新方法。

1176

1176

0

0

本发明提供了一种高钙渣的焙烧方法及焙烧余料与应用,属于冶金工业领域。本发明提供的高钙渣的焙烧方法,通过简单的操作方法,能快速的处理大量的高钙渣,起到循环利用高钙渣的目的;制备得到的高钙渣可以进一步应用到冶金中,通过富集病提炼回收金属,提高原料矿的使用效率,也可以提高矿的单位经济价值;具有较好的实际应用价值。

862

862

0

0

本发明涉及生产钒氮合金的方法,属于冶金技术领域。本发明所解决的技术问题是提供了一种成本更低的生产钒氮合金的方法。本发明生产钒氮合金的方法包括如下步骤:a、将含钒原料、添加剂、C质还原剂和粘结剂混匀,压制成型,得到成型物料;其中,按重量配比含钒原料以钒计为60~80份,添加剂以铁计为1~2份,C质还原剂为20~40份,粘结剂为0~0.4份;b、成型物料干燥,然后无氧条件下于1300~1500℃下与氮化气体反应1.5~5h,冷却,得到钒氮合金;其中,所述的氮化气体包括氮气、氨气中至少一种。

1131

1131

0

0

本实用新型涉及冶金炉渣粒化设备技术领域,且公开了一种粒化轮装置,包括数量为两个的支腿,两个所述支腿的内部均固定连接有齿条,两个所述齿条的正面均啮合有齿轮,两个所述齿轮的轴心处均固定连接有连接杆,所述连接杆的外部固定连接有数量为两个的套轴,两个所述套轴的顶部均固定连接有保护壳,所述保护壳的内部固定连接有驱动机。该粒化轮装置,解决了现有的用于冶金炉渣粒化设备的粒化轮,它的叶片一般为单薄的片体,在粒化过程中,由于长时间的高温工作,并且没有降温处理,叶片很容易发生断裂,整修过程时间较长,影响工作效率,耽误工作进度,给使用者带来很多不必要的麻烦,并且无法对颗粒的大下进行改变的问题。

836

836

0

0

发明涉及一种处理高砷精金矿的方法,属于冶金技术领域。本发明的耐砷细菌为耐砷氧化亚铁硫杆菌(CCTCCNO:M2010072),是从含有氧化亚铁硫杆菌的高含砷精金矿的酸性矿坑水中选育出来并经驯化所得的。利用该菌处理高砷精金矿的方法包括细菌的扩大培养、高砷精金矿调浆、细菌氧化处理、酸化脱砷、氰化提金、回收砷等步骤。本发明的处理方法较常规高砷金矿预处理方法相比本发明不仅能高效回收贵金属金,同时能对副产物砷进行回收利用,大大降低了细菌氧化工艺处理后污水和废渣含砷量高的环保难题,还能减少氰化药剂的消耗量和提高高砷精金矿的提金率,有利于推进国内储量巨大的高砷精金矿的环保、持续开发。

748

748

0

0

本发明涉及冶金技术领域,且公开了一种钒钛烧结用麦克粉替代PB粉研究方法,包括以下步骤:1)确定铁矿石烧结试验的影响因子,烧结生产是多因素交互影响的复杂矛盾体,生产中必须掌握铁矿石本身的基础特性,对完善烧结的理论基础、铁矿石资源的有效利用和优化烧结工艺过程具有重要意义;2)取1㎏‑2.5㎏麦克粉进行性能检测,记录各项检测指标,为生产配矿做技术支撑依据和储备。该钒钛烧结用麦克粉替代PB粉研究方法,从而满足技术方案及高炉操作要求,进行大规模生产,稳定烧结配矿结构,并且麦克粉相比较PB粉的价格较低,麦克粉替代PB粉后烧结矿冶金性能保持稳定,实现了降低烧结矿综合成本的目的,提高经济效益。

1122

1122

0

0

本发明涉及钒矿物的钠化焙烧方法,属于冶金领域。本发明所要解决的技术问题是提供一种钒矿物的钠化焙烧方法,该方法的入炉全钒含量可以达到6%以上。本发明钒矿物的钠化焙烧方法包括如下步骤:a、原料混合:钒矿物经过粉碎,除去金属铁,将钠盐和除去金属铁后的钒矿物混匀;其中,钠盐的重量为除去金属铁后的钒矿物重量的9~11%;所述的钠盐为NaCl、Na2SO4、Na2CO3中至少一种;b、焙烧:混合后的原料于有氧条件下进行焙烧,得到钒的五价盐;其中,焙烧温度为700~900℃,焙烧时间为3.5~5.0h。本发明方法为钒矿物的钠化焙烧提供了一种新的选择,具有广阔的应用前景。

1079

1079

0

0

本发明涉及冶金领域,特别涉及一种低镍奥氏体不锈钢。该低镍奥氏体不锈钢,以质量百分比计含有C:0.08%以下,Si:1.0%以下,Mn:1.5%以下,Ni:5-8%,Cr:18-21%,N:0.08-0.15%,Al:0.1%以下,P:0.045%以下,S:0.04%以下,余量为Fe。本发明提供的低镍奥氏体不锈钢相比现有的材料,其常温抗拉强度和蠕变强度均提高了约80MPa,同时,还降低了晶间腐蚀敏感性,提高了耐蚀性能,尤其提高了耐点蚀性能;且材料中含镍量下降了35%以上,减少了镍的浪费,利于资源的更有效利用。

867

867

0

0

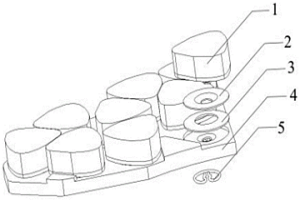

本发明公开了一种高速动车组用粉末冶金闸片的摩擦体自适应调整结构,包括摩擦体、垫片、碟形弹簧和钢背,其中:所述摩擦体由摩擦材料块、骨架、销钉组合烧结而成;在所述钢背正面开有碟形弹簧安装槽和销钉安装通孔,所述碟形弹簧放置于碟形弹簧安装槽内;在所述钢背反面开有卡簧安装槽,用于内置卡簧,所述销钉穿过垫片、碟形弹簧、销钉安装通孔,通过卡簧与销钉上的卡槽配合将摩擦体组件固定在钢背上。与现有技术相比,本发明的积极效果是:本发明解决了摩擦体水平调整能力差、受力不均和偏磨的问题,实现了一种具备水平和垂直调整能力的自适应结构;同时,降低了摩擦体自适应调整过程中销钉和卡簧的偏心程度,提高了闸片的可靠性。

877

877

0

0

本发明公开了一种镀铜陶瓷颗粒增强铜基粉末冶金摩擦材料及其制备方法,摩擦材料由以下质量百分比的原料制成:铜粉40%‑60%,铁粉5%‑20%,二硫化钼1%‑8%,镀铜陶瓷颗粒1%‑10%,石墨2%‑15%,铬铁合金2‑10%。与现有技术相比,本发明的积极效果是:本发明通过化学镀铜使陶瓷颗粒表面金属化,可以有效改善陶瓷颗粒在混合粉料中的分布均匀性,避免因原料粉末成分偏析造成的产品质量问题;同时,陶瓷颗粒表面的金属镀层与金属基体在烧结过程中会发生互熔或扩散,建立金属键连接,提高界面结合强度,有效传递载荷,提升铜基摩擦材料整体机械性能以及在制动过程中摩擦系数的稳定性。

895

895

0

0

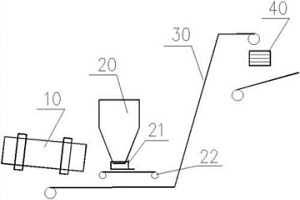

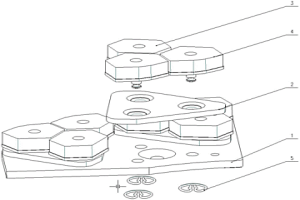

本发明公开了一种粉末冶金闸片摩擦体压制的送料装置及方法,送料装置包括第一送料管、第二送料管、送料盒体、第一送料仓和第二送料仓,其中:所述送料盒体安装于压机台面的前后方向上,所述第二送料仓和第一送料仓在前后方向上一体式并排设置在送料盒体内;所述第一送料管上端通过输料软管连接压机的摩擦材料储料桶,下端连接第一送料仓;所述第二送料管上端通过输料软管连接压机的粘结材料储料桶,下端连接第二送料仓。与现有技术相比,本发明的积极效果是:本发明提供了一种闸片摩擦体的摩擦材料和粘结材料由一个方向进行一次送料、填充的送料装置及方法,解决了压制工序生产效率低的问题,提高了压机设备利用率。

1033

1033

0

0

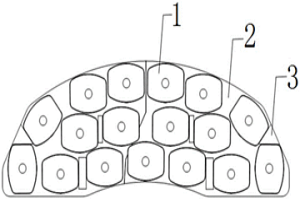

本实用新型公开了一种动车组列车用粉末冶金闸片,包括燕尾型钢背和设置在燕尾型钢背上的三个调节小单元,每个调节小单元包括三角形支撑座和设置在三角形支撑座上的一个六边形摩擦块和两个七边形摩擦块。与现有技术相比,本实用新型的积极效果是:本实用新型对闸片的摩擦块结构、排布、装配间隙以及支撑座结构的独特设计,解决了动车组列车闸片制动时的高温、摩擦面内外圈温度差大、摩擦块变形、摩擦块转动等技术问题。

1141

1141

0

0

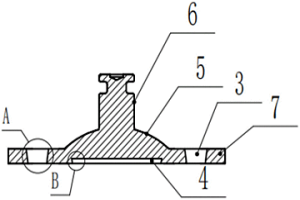

本实用新型公开了一种粉末冶金闸片用防脱摩擦块,包括骨架和设置在骨架上的摩擦体,所述骨架包括防脱通孔、防脱沉孔、销钉和骨架平板,所述骨架和摩擦体通过防脱通孔和防脱沉孔连接。与现有技术相比,本实用新型的积极效果是:通过骨架的带防脱角度的防脱通孔、防脱沉孔设计,以及骨架与摩擦体的一体化压制成型方式解决了摩擦块的摩擦体与骨架脱落的技术问题;通过防脱设计,不仅能实现摩擦体与骨架的防脱,还具备摩擦体与骨架在摩擦方向的抗剪切能力、抗转动能力;通过防脱设计,还能提高摩擦块在压制工序制备时的工序成品率,避免烧结前摩擦块强度薄弱的时候脱落;本实用新型的摩擦块制备方式以及骨架的制备方式均能实现量产化生产,具有良好的经济效益。

981

981

0

0

本实用新型公开了一种非对称结构的燕尾型粉末冶金闸片,包括燕尾型钢背和设置在燕尾型钢背上的摩擦体,所述燕尾型钢背正面开有碟形弹簧安装槽,用于设置碟形弹簧,所述燕尾型钢背反面开有与碟形弹簧安装槽同心的卡簧安装槽,用于设置卡簧;所述摩擦体由摩擦块、骨架、销钉组合烧结而成;所述摩擦块为带有弧边的长方形结构,其中:两条长边为弧形,半径50~55mm;两条短边为直边,长20~25mm,四个角为圆角,半径5~7mm。与现有技术相比,本实用新型的积极效果是:能有效降低摩擦温度、避免出现偏磨、避免了尖角处应力集中引起的开裂和破损、有助于降低摩擦面温度,减小热应力。

1003

1003

0

0

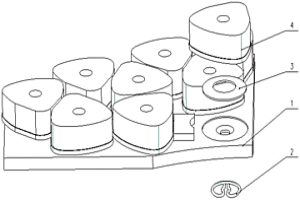

本实用新型公开了一种弧三角形状的高速动车组用粉末冶金闸片,包括钢背和设置在钢背上的摩擦块,所述摩擦块为弧三角形带直边的形状,所述摩擦块在闸片上的排布数量从内圈到外圈依次增多。与现有技术相比,本实用新型的积极效果是:1、独特的弧三角中间带圆孔的结构,总侧面积相比其他结构更大,散热效果好,能有效降低制动温度;2、摩擦块位置的合理排布,相比其他排布方式,内外圈的摩擦体温度差更均匀,内外圈摩擦块磨损情况的一致性更好;3、摩擦块与钢背之间间隙的合理设计,解决了恶劣工况下制动温度过高引起的骨架变形问题;4、摩擦块的两条直边与防转凸台的设计有效限制了摩擦块的转动,提升了摩擦块在使用过程中的可靠性。

936

936

0

0

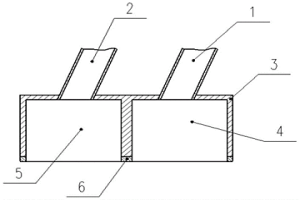

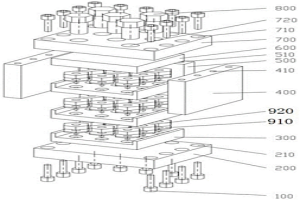

本发明公开了一种粉末冶金闸片摩擦体组件无压烧结工装及烧结方法,烧结工装包括底板、侧板、背板、顶板、压板、隔板和顶紧螺杆,其中:所述底板、侧板、背板和顶板连接形成工装外壳,工装外壳内部形成烧结腔体;所述隔板用于盛载摩擦体组件、并依次重叠放置于所述烧结腔体内,所述压板放置于最顶层的隔板上;在所述顶板中部设置有螺纹通孔,所述顶紧螺杆从上端旋进顶板的螺纹通孔内,用于紧顶烧结腔体内的压板及重叠放置的隔板。本发明主要采用无压烧结工装使摩擦体组件实现限位烧结,从而摆脱加压烧结,解决摩擦体组件烧结尺寸和性能不稳定等问题,并使摩擦体组件利用无压烧结工装实现连续式烧结炉烧结,从而提高烧结效率,实现大规模生产。

1210

1210

0

0

本实用新型公开了一种中低速动车组用粉末冶金闸片,包括通过铆钉铆接的燕尾形钢背和摩擦组件,所述摩擦组件为烧结成一体的小钢背和摩擦体,在所述小钢背中心设置中间外球凸面,在小钢背的三顶端均设置有定位球凸面和定位柱,所述摩擦体设置在小钢背上表面且与小钢背形状相同;在所述燕尾形钢背上设置有供小钢背的定位柱过盈进入的定位连接通孔、与小钢背的定位球凸面贴合的定位球形凹面、与小钢背的中间外球凸面贴合的中心球凹面。本实用新型结构较其它在闸片高度上进行了极大的优化,设计的闸片装置能满足其安装要求;闸片装置通过球面来增加有效的接触面积,解决了闸片承受制动过程中产生的瞬间剪切力。

1061

1061

0

0

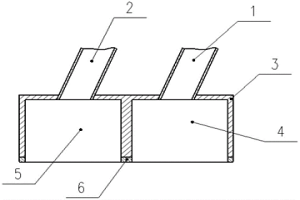

本实用新型公开了一种粉末冶金闸片摩擦体压制的送料装置,包括第一送料管、第二送料管、送料盒体、第一送料仓和第二送料仓,其中:所述送料盒体安装于压机台面的前后方向上,所述第二送料仓和第一送料仓在前后方向上一体式并排设置在送料盒体内;所述第一送料管上端通过输料软管连接压机的摩擦材料储料桶,下端连接第一送料仓;所述第二送料管上端通过输料软管连接压机的粘结材料储料桶,下端连接第二送料仓。与现有技术相比,本实用新型的积极效果是:本实用新型提供了一种闸片摩擦体的摩擦材料和粘结材料由一个方向进行一次送料、填充的送料装置,解决了压制工序生产效率低的问题,提高了压机设备利用率。

1120

1120

0

0

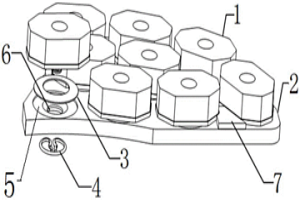

本实用新型公开了一种具有八边形结构摩擦块的燕尾型粉末冶金闸片,包括钢背和设置在钢背上的摩擦体,所述摩擦体的摩擦块为八边形结构,包括对称设置的两条长边、两条短边和四条斜边,其中:长边长25~35mm,短边长8~15mm,斜边长12~20mm,八个角为圆角,半径为4~6mm;在钢背正面开有碟形弹簧安装槽,用于设置碟形弹簧,在钢背反面开有与碟形弹簧安装槽同心的卡簧安装槽,用于设置卡簧。与现有技术相比,本实用新型的积极效果是:能有效避免出现不均匀磨损和应力集中引起的开裂、破损;能有效降低摩擦温度并平衡各区域应力,避免出现偏磨;有助于降低摩擦面温度,减小热应力。

951

951

0

0

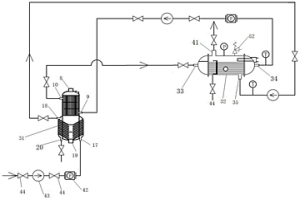

本发明属于冶金下料口铸造技术领域,公开了一种冶金用下料口的铸造系统及铸造方法,其中所述铸造系统包括专用砂箱,以及与之适配的浇注系统,且专用砂箱上设有冒口,所述专用砂箱内设有铸件产品型腔,且型腔内预埋有弯管,所述弯管完全限定于专用砂箱内部,且弯管的内部填充有耐火激冷混合物,以形成对弯管的冷却支撑;所述耐火激冷混合物主要由铬矿砂与石墨混合而成;本发明基于铬矿砂和石墨的混合物对弯管进行填充,使得弯管在不需要外设水冷系统的情况下也能满足铸造需求,从而有效简化整体铸造系统;上述铬矿砂为常用的激冷材料,能有效保证弯管内部的低温性,避免在浇注过程中出现弯管熔穿的现象。

北方有色为您提供最新的四川内江有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日