全部

1040

1040

0

0

本发明属于辐射防护技术领域,涉及一种Al‑NpO2弥散芯块的制备方法。所述的制备方法包括如下步骤:1)粉末混合:按质量比1∶(0.25~0.27)∶(0.06~0.18)∶(0.06~0.18)∶(0.06~0.18)将铝粉、NpO2粉、聚乙二醇粉末、硬脂酸粉末、石蜡粉末混合均匀;2)模压成型:将混合后的粉末置于模具中进行模压成型,脱膜后形成Al‑NpO2弥散芯块生坯;3)真空烧结:将所得Al‑NpO2弥散芯块生坯进行真空烧结,制得Al‑NpO2弥散芯块。用本发明的Al‑NpO2弥散芯块的制备方法,可以减少制备过程中铝粉的氧化,进一步提高制备得到的Al‑NpO2的弥散芯体的密度。

945

945

0

0

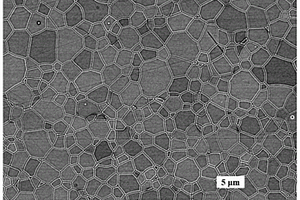

本发明属于有色金属靶材制备技术领域,具体涉及了一种轧制加工钨钛合金靶材的制备方法。该方法以W粉与TiH2粉末为原料,依次经混合、压坯、预烧、烧结、包套、轧制、热处理步骤,最终得到所述钨钛合金靶材。本发明采用将W粉与TiH2粉末混合后压制成型,压坯经过预烧还原和高温真空烧结,坯料带包套进行轧制的工艺;压坯经过预烧还原可以有效地降低坯料中的杂质含量和氧含量,再经高温真空烧结,可得到高纯度钨钛合金坯料;坯料带包套后可以在大气气氛加热炉内进行加热,避免坯料中Ti元素的加热氧化现象,保证轧制加工的顺利进行;最终得到靶材致密度可达到99.6%以上,厚度尺寸可控,工艺简单且适合大批量工业化生产。

1180

1180

0

0

全密封非固体电解质全钽电容器的阴极制备工艺方法,包括集流体的处理、阴极的成型烧结、钽阴极的电化学氧化。至少包括以下工艺步骤:①使用钽片或钽网或钽毡作为集流体,并对集流体进行处理。将钽片或钽网放入装有硫酸、硝酸或氢氟酸等无机酸的溶液中进行表面处理,加热煮沸,再用清水漂洗,再进行烘干,制得处理的集流体;②将处理后的集流体放入成型机模具中,装入高比容的钽粉,用成型机压制成型,再放入真空烧结炉中进行真空烧结,在1200℃-1600℃的温度下进行烧结,烧结20-60分钟后,等炉温降低后将阴极取出。③将成型烧结后的钽阴极放于磷酸水溶液进行电化学氧化,施加一定的直流电流和电压,使钽阴极的表面生成一层五氧化二钽的氧化膜。

1184

1184

0

0

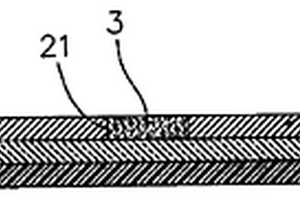

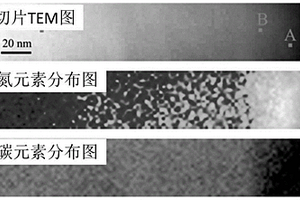

本发明公开了一种金属化陶瓷基板及其制备方法,所述金属化陶瓷基板按下述步骤制备:(1)制备氮化铝陶瓷基片;(2)在所述氮化铝陶瓷基片的表面形成银层;(3)在所述银层远离所述氮化铝陶瓷基片的表面形成有机层;(4)在所述有机层远离所述银层的表面形成铜浆层,以形成金属化陶瓷基板前体;(5)真空烧结所述金属化陶瓷基板前体。本发明在真空烧结的时候,真空烧结时温度比较高,银层会扩散至氮化铝陶瓷基片中,与氮化铝发生反应形成氮化银过渡层,提高了其结合力;真空烧结的过程中,由于有机层的隔绝作用,银层不会和铜浆层发生反应,阻止了银层迁移到铜浆层;本发明制备的金属化陶瓷基板的导电率高,镀覆附着性好,同时其具有优异的耐热循环性。

1153

1153

0

0

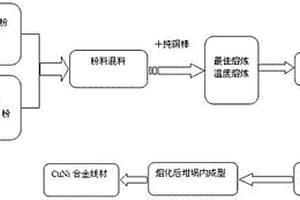

本发明公开的一种制备细晶粒CuNi45合金线材的方法,按照质量百分比称取1.0%~3%的Ti粉及45%的Ni粉,或者称取0.1%~0.3%的B粉及45%的Ni粉,或者称取1.0%~3%的CeO2粉及45%的Ni粉,余量为铜棒,以上各组分的质量百分比之和为100%,将称取的粉末混合,混粉时间为3h~5h;将混合粉末放入坩埚中,然后将称取的铜棒放入混合粉末中,将坩埚置于高温真空烧结炉内,进行熔炼,得到CuNi45合金铸锭;机加工,车去表皮除去杂质,再截取成合金块;放在石英漏斗中,将漏斗放在石墨坩埚中,然后将石墨坩埚放置于高温真空烧结炉内,进行二次熔炼,得到细晶粒CuNi45合金线材。本发明方法,成本低、耗时短、工艺简单、设备简单、容易实施。

856

856

0

0

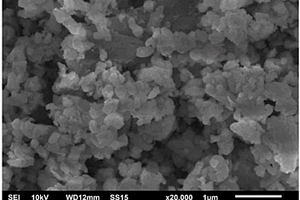

磁性纳米颗粒/磷酸钙陶瓷复合多孔材料,以磷酸钙陶瓷为基体,所述磷酸钙陶瓷基体为多孔结构,其上均匀分布着超顺磁性Fe3O4磁性纳米颗粒。超顺磁性Fe3O4磁性纳米颗粒为疏水性Fe3O4或亲水性Fe3O4,其平均粒径为4nm~20nm,其含量为磷酸钙陶瓷基体质量的1%~10%。上述材料的制备方法:(1)Fe3O4磁流体的制备;(2)复合粉体的制备;(3)坯体的制备;(4)真空烧结,将压制成型的坯体用真空烧结炉在300℃~400℃煅烧20分钟~40分钟,然后升温至1000℃~1200℃煅烧1小时~2小时,继后随炉冷却至室温即得到磁性纳米颗粒/磷酸钙陶瓷复合多孔材料。

803

803

0

0

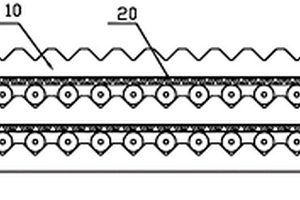

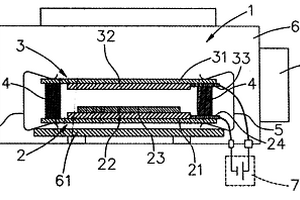

本发明涉及一种场发射显示器电子发射源及其制造方法,所述制造方法包括提供形成阴极的第一基板,在第一基板上利用网印或微影蚀刻技术制造含有孔穴的阴极电极层,阴极电极层表面经微影制造程序制造光阻保护层,再将低黏度纳米碳管溶液涂布在上述光阻保护层并沉积在孔穴中,经真空烧结并利用蚀刻技术去除光阻保护层形成位于孔穴内的具有平坦表面的电子发射源层。电子发射源包括形成在第一基板上的阴极、形成在所述阴极表面并含有孔穴的阴极电极层以及经蚀刻显像及真空烧结而高密度沉积在孔穴中的带有平坦表面的电子发射源层。本发明的电子发射源具有较好的平坦性、可提高影像与亮度均匀性并增加纳米碳管的密度从而有助于提高电子束电子密度。

1126

1126

0

0

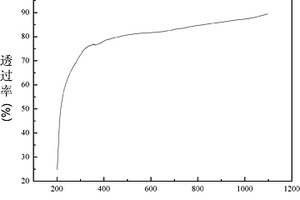

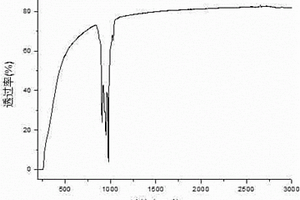

本发明涉及一种透明氟化钙陶瓷的制备方法,包括纳米原料粉末的合成、真空烧结、热处理和成品制成步骤,其中:所用烧结粉料为通过化学反应沉淀法合成的纳米粉末,晶粒尺寸为20~70nm;使用烧结助剂为氟化锂(0.5~5mol%)和氟化钠(0.5~3mol%);采用真空烧结及热后处理工艺,制备所得透明氟化钙陶瓷致密度≥99.5%,在可见、近红外波段的透过率≥75%,是较为理想的透明材料。本发明具有原料合成产量较高、操作简单,陶瓷透过率高等优点。

1024

1024

0

0

本发明公开了一种超高压水切割用水刀砂管的制备方法及模具,包括:使用包含原料粉末的混合物,通过挤压成型挤出带有中心孔的棒状成形体的工序(A),对所述成形体进行脱脂的工序(B);和烧结所述脱脂后成形体以获得烧结体的工序(C);在所述工序(A)结束后,实施至少一次包括端部内锥状口加工的机械加工;所述工序(C)至少包括第一次真空烧结和第二次真空烧结,所述第二次真空烧结工序中,在所述第一次真空烧结后的成形体上表面覆盖至少一层石墨纸。采用本发明的水刀砂管制备方法能够明显减少带有中心孔细长棒材烧结过程发生弯曲或椭圆变形的现象,最终制得中心孔孔径为φ0.76mm的水刀砂管产品的合格率达到97%以上。

1127

1127

0

0

本发明涉及粉末冶金高速钢的塑性加工方法,其首先将水雾化高速钢粉末采用800~1000MPa的压力压制成型,然后将冷压坯置于真空烧结炉中进行真空烧结,真空度为10-3Pa,烧结温度1100℃~1300℃,保温2小时,随炉冷却至室温;将烧结后坯料加热至900℃~1100℃,保温30分钟,预热挤压模具至400℃,然后将坯料放入挤压模具中,在挤压比为8~27、挤压模冲头速度为20~30mm·S-1的条件下进行挤压。本发明制的产品不仅可获得细小均匀的显微组织,而且使烧结过程中碳化物和非金属夹杂物弥散分布。挤压后材料的硬度、抗弯强度高均较高,未经任何热处理其硬度即可达到66.8HRC以上。

961

961

0

0

本发明公开了一种银铜钒合金材料制备新方法,其工艺路线为:气水急冷雾化制粉技术和设备获得AGCU合金粉末→AGCU合金粉末与V粉进行机械合金化→冷等静压→真空烧结→复压+复烧→热挤压获得丝材或片材半成品坯→冷加工获得成品。本发明关键技术在于采用冷等静压、机械合金化、真空烧结、热挤压等粉末冶金技术集成制备了银铜钒合金。解决了钒加难入、化学成分不均匀等问题。从而间接地改善了材料的物理、力学、电学性能以及加工性能,提高产品成品率。

800

800

0

0

一种场发射显示器的纳米碳管阴极定向烧结方法,利用纳米碳管本身良好弹性,在阴极结构制作完成后,用一箝制装置使其与阳极固定结合,在结合后将阴、阳极固定放置在真空烧结炉的加热装置上,所述阴极结构与加热装置邻接,而阴、阳极结构通过两电极线与外部电压电源衔接,再以抽真空装置将真空烧结炉内压力降低,然后启始加热装置加热,使阴极结构熔融,再持续加热时,开始对阴、阳极结构提供一电压,使纳米碳管未固定端可以与电场方向平行或近似平行,而纳米碳管一端可以垂直固着在阴极电极上。

941

941

0

0

本发明涉及一种Pr:LuAG闪烁陶瓷的制备方法;按(Lu1-xPrx)3Al5O12,0.005≤x≤0.05组成所需的金属元素摩尔比称量原料粉体,并加入烧结助剂球磨,干燥过筛后的粉体放入马弗炉内煅烧;成型,将素坯进行煅烧,然后放入真空烧结炉内进行烧结,真空度为10-3~10-4Pa;最后将真空烧结后的陶瓷放入高温马弗炉内退火,得到闪烁陶瓷。通过本发明的制备方法制备出的Pr : LuAG闪烁陶瓷,其光输出达16000~20000phot/MeV,能量效率为9%~11%,对X射线的阻止本领很大,大大减少了X射线对人体的伤害。

903

903

0

0

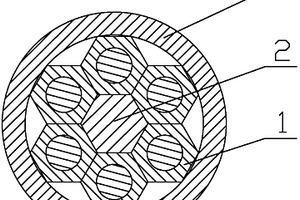

本发明公开了一种多芯MgB2超导线/带材的制备方法,该方法为:一、制备前驱粉末;二、将前驱粉末装入Nb/Cu复合金属管中制得装管复合体;三、旋锻和拉拔处理得到单芯线材;四、将铜铌复合棒与多根单芯线材置于无氧铜管中进行二次组装得到二次复合棒,旋锻和拉拔处理得到多芯线材;五、真空烧结得到多芯MgB2超导线材;或轧制成多芯带材后真空烧结,得到多芯MgB2超导带材。本发明对粉末进行高温热处理,可以保证SiC分解的高活性碳更好的取代硼,更有利于提高线/带材在磁场中的临界电流密度,采用中心铜铌复合棒增强的导体结构有利于提高MgB2超导芯丝的致密度,强化MgB2晶粒的连接性,提高线/带材的临界电流密度。

817

817

0

0

本发明公开了一种基于5G通讯信号无屏蔽的微晶陶瓷背板制备方法,分别称量高纯Y2O3粉体、高纯Gd2O3粉体和高纯ZrO2粉体作为原料粉体,加入分散剂、增塑剂、粘结剂进行球磨混合;过滤后直接进行流延成型,得到的素坯进行自定义裁切、堆叠,将所得的坯体进行温等静压,整形,然后进行脱脂;脱脂后的坯体进行真空烧结,待自然冷却到室温后加入至液氮中保存一段时间,将陶瓷从液氮中取出后直接放入真空烧结炉中再次烧结,待自然冷却到室温后进行退火,得到微晶陶瓷背板。本发明制备的微晶陶瓷背板性能优越,对5G通讯信号无屏蔽,抛光后具有良好的玉质感、光泽感,且其制备成本低、制备工艺简单。

989

989

0

0

本发明公开了一种用于钽或铌阳极的烧结装置,所述的烧结装置包括真空烧结炉和空气净化装置,用于除氢、酸、水分中的至少一种。在钽或铌阳极被烧结后,冷却到25℃或以下的温度,使空气通过所述的空气净化装置后再进入真空烧结炉,使钽或铌阳极烧结体表面形成致密的氧化膜。本发明还公开了一种含氢低的钽或铌阳极烧结体,用这种鉭或铌阳极烧结体制造的电容器漏电流低。

943

943

0

0

本发明涉及一种氧化钇基透明陶瓷的制备方法,按(YxRE1-x)2O3,(0.96≤x≤0.999)称取原料,先将Y2O3和HNO3溶解制得Y(NO3)3,再将Y(NO3)3和Re(NO3)3溶解于去离子水中,添加分散剂和烧结助剂,配成混合溶液作为母液;碳酸氢铵和氨水混合用去离子水配成溶液,作为沉淀剂;将沉淀剂溶液滴加到母液中,搅拌,静止陈化;然后冲洗过滤得到的沉淀物干燥,研磨过筛;进行煅烧处理;煅烧后的粉体过筛后成型得到素坯;对素坯进行真空烧结,再对真空烧结后的陶瓷进行退火处理,再经过抛光之后,得到透明氧化钇陶瓷。制备得到的氧化钇透明陶瓷的致密度高,透光率高;工艺流程简单,而且纳米粉体的原料成本低廉,易于获得,无污染,有利于工业化生产。

1020

1020

0

0

本发明涉及一种高热稳定性钕铁硼磁体的制备方法。本发明以X合金Nd3.5Dy30Fe65Nb0.4B1.1和Y合金Nd33.5Fe35Co30Nb0.4B1.1为原材料,按质量比1:3~1:28的比例将X合金粉末和Y合金粉末混合均匀制得混合粉末,将混合粉末在磁场中压制成型制得钕铁硼生坯,本发明通过控制两种初始合金的比例进而控制磁体的组成和性能,钕铁硼生坯经过真空烧结、时效处理,得到具有实用价值的高性能、高热稳定性NdFeB磁体,其制备包括以下步骤:熔炼或甩带、氢爆、制粉、压制、真空烧结及时效处理。

985

985

0

0

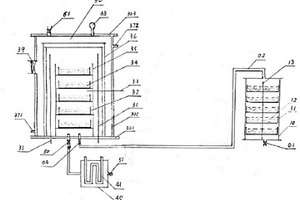

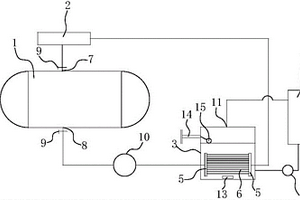

本发明公开一种智能化稀土永磁烧结生产线及烧结方法。智能化稀土永磁烧结生产线主要包含固定操作箱、真空烧结炉、悬挂式配送系统、控制中心、保护进料车和箱体拉紧装置。真空烧结炉的数量为3台以上。保护进料车通过移动以及箱体拉紧装置的作用分别与真空烧结炉、固定操作箱以及出料密封箱实现密封对接。悬挂式配送系统包含位置传感器组件和传感接收器组件,位置传感器组件与传感接收器组件无触点感应确定保护进料车的位置。风冷换热系统包含风冷粉尘收集器,真空系统包括真空粉尘收集器,真空粉尘收集器和风冷粉尘收集器都采用旋风收集器结构。该智能化稀土永磁烧结生产线可用于稀土永磁的真空烧结、真空时效和真空渗金属处理。

718

718

0

0

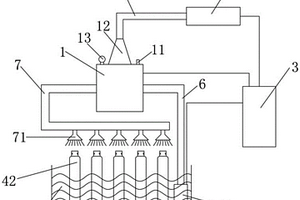

本实用新型涉及钕铁硼加工技术领域,目的在于提供一种既能有效的保证产品质量安全,又能实现快速降温的钕铁硼的烧结系统。包括真空烧结炉和用于对真空烧结炉进行降温的冷却装置,冷却装置包括气瓶、冷却水箱和冷凝罐。冷却水箱内设置换热机构,换热机构包括两个相互平行的中空的圆盘,两个圆盘的内腔通过若干根毛细铜管相互连通。真空烧结炉上设置进气口和出气口,进气口和出气口处均设置有阀门。气瓶通过管路与进气口连接,出气口通过管路与气泵连接。气泵通过管路与一个圆盘连接,另一个圆盘通过管路与气瓶连接。本实用新型无需打开真空烧结炉炉门就能实现真空烧结炉的快速冷却,既能有效的保证产品质量安全,又能提高产品出炉的效率。

1124

1124

0

0

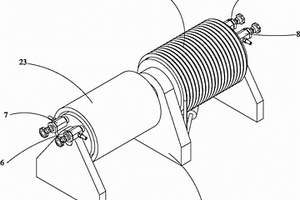

本实用新型属于蒸镀设备技术领域,尤其涉及一种蒸镀装置,包括支架、真空烧结装置、冷凝沉积装置和电源系统,真空烧结装置和冷凝沉积装置均设置于支架上,电源系统分别与真空烧结装置和冷凝沉积装置连接,并且真空烧结装置的一端和冷凝沉积装置的一端连通。相对于现有技术,本实用新型中真空烧结装置用于得到包覆材料的蒸汽,将被包覆材料置于冷凝沉积装置中,包覆材料的蒸汽到达冷凝沉积装置中,便可以在被包覆材料的表面沉积一层包覆材料,形成核-壳结构,从而可以增强包覆材料和被包覆材料之间的结合力。整个装置可以实现材料的连续化生产,简化了材料的生产流程,大大提高了生产效率,降低了生产成本,而且环境友好。

928

928

0

0

本实用新型公开了一种金属粉末烧结炉与液氨分解的循环水冷却装置,包括真空烧结炉、真空泵、控制箱和水池,其特征在于:真空烧结炉通过线路连接控制箱,真空烧结炉上设置有电控气阀、密封罩和监测表,密封罩通过管道与真空泵相连接,真空泵通过线路连接控制箱;真空烧结炉内壁中设置有冷却管道,冷却管道进水口连接有第一水路管道,冷却管道出水口连接有第二水路管道,第二水路管道上设有若干花洒;真空烧结炉内腔中设置有加热模块;水池位于花洒正下方,水池内设置有抽水泵和若干液氨瓶,抽水泵的出水端连接第一水路管道,抽水泵通过线路连接控制箱。本实用新型结构简单,操作方便,能够提升产品质量,节约生产成本。

1086

1086

0

0

本发明提供了一种大尺寸硬质合金的制备方法,包括以下步骤:S1、先采用模压成型方法制备若干段小尺寸的硬质合金坯件;S2、将各硬质合金坯件一次真空烧结得到硬质合金半成品;S3、平磨各硬质合金半成品的端面,然后依次对接;S4、将对接后的若干段硬质合金半成品整体进行二次真空烧结,得到大尺寸硬质合金成品;其中,二次真空烧结的最高温度为1400-1420℃,二次真空烧结过程中的升温速率为3-7℃/min,二次真空烧结过程中出现液相后保温45-80min。本发明克服了现有技术中大尺寸硬质合金产品只能通过等静压制生产的限制,且相对于等静压制生产方法,本发明提供的方法生产成本大大降低,生产周期大大缩短,且产品磨削量小。

1094

1094

0

0

一种高比重合金的烧结方法,涉及一种粉末冶金过程烧结高比重量合金的方法。其过程采用真空烧结炉进行烧结;其特征在于烧结过程是将真空烧结炉在持续抽真空的情况下,同时通入保护性载气的条件下,进行烧结的。本发明的方法,能够避免真空烧结过程中高比重合金与钼舟或石墨舟之间的打火现象;能够促进烧结过程,缩短烧结时间,提高生产效率,实现清洁烧结,确保安全生产,由于充入保护性载气的烧结方法保留了真空烧结的全部特点,能够得到比真空烧结更加优异的高比重合金。

709

709

0

0

本发明公开了一种提高曳引机磁钢耐温性的制造方法,先通过成型压制得到单重为1kg~8kg的压坯,然后直接对压坯进行烧结,在压坯烧结结束后,先将真空烧结炉控温冷却至750℃~900℃,其中控温冷却速率控制在2℃/min~3℃/min,控温冷却结束后,真空烧结炉进入自然冷却状态,当真空烧结炉自然冷却到450℃~550℃,再向真空烧结炉中充入氩气至压强为‑0.02MPa,随后启动风机对真空烧结炉进行冷却,当冷却至60℃出炉,得到烧结毛坯磁体。烧结毛坯磁体机械加工成半成品曳引机磁钢后一级时效工艺和二级时效工艺结束后均采用充氩风冷工艺,优点是在不降低合格率、不增加成本基础上,能够提高曳引机磁钢内禀矫顽力一致性和退磁曲线方形度一致性,使曳引机磁钢具有较高耐温性。

976

976

0

0

本发明提供一种桥式整流桥的真空焊接方法,包括下述步骤:将已放进上下模之间的待焊接的整流桥放进三工位真空烧结炉;保证三工位真空烧结炉的真空棒一直工作,真空棒一直工作也就是真空棒反复在三工位真空烧结炉中做往返活塞运动,搅动三工位真空烧结炉内部,使热传导;使三工位真空烧结炉内的温度保持在3500至4000之间的时间为28min到31min之间;完成焊接,取出,打开上模常温冷却。本发明的优点在于:不需要氮气保护,因此,焊接时没有废气排放,环保安全;保证焊接点焊接牢靠,并且焊面气泡减少98%;焊接效率高;用电节约50%以上。

1116

1116

0

0

本发明涉及一种颗粒增强钼/钨基复合材料的压制、烧结新方法,属于粉末冶金技术领域。本发明的压制、烧结新方法,对于费氏粒度不大于2μm的粉采用两次压制的方式得到压制坯,对于费氏粒度为2μm以上的粉,直接压制;对压制坯先氢气烧结,再进行真空烧结,且氢气烧结采用低温烧结和高温烧结相结合的方式。该方法的压制和烧结方式,可有效脱氧和提高致密度。采用两次压制的方式,有效提高了细粉的压制成品率,在进行氢气烧结时,采用低温烧结以充分脱氧,然后再进行高温烧结,在进一步提高脱氧程度的同时,有效缓解了闭孔,进而保证在真空烧结时,有利于空隙中的气体排出,为真空烧结提供更大的烧结驱动力,使得烧结坯具有更高的致密度。

801

801

0

0

本发明公开一种吸波型连续SiCN陶瓷纤维的制备方法,该制备方法包括:S1:将聚碳硅烷交联纤维置于真空烧结炉,抽真空;S2:将真空烧结炉升温,之后通入氨气和氦气的混合气;S3:继续通入混合气,并保持炉内压力不变;S4:将真空烧结炉继续升温,之后停止向真空烧结炉内通入混合气;S5:降低炉内压力,同时将真空烧结炉继续升温;S6:停止真空烧结炉升温,待其温度降低至50℃以下,得到吸波型连续SiCN陶瓷纤维。与现有技术相比,本发明提供的吸波型连续SiCN陶瓷纤维的制备方法工艺流程简单,制备得到的吸波型连续SiCN陶瓷纤维电阻率104~108Ω·cm,最低电磁反射损耗达到‑63.7dB,厚度为有效吸收带宽达到4.20GHz,该材料不仅电阻率高且具有优异的X波段和Ku波段吸波性能。

1074

1074

0

0

本发明公开一种高性能耐磨陶瓷喷嘴及其制造 方法。它是由下述质量百分比原料制得的,碳化硅和/或碳化硼 73%~94.5%、Al-Y系添加剂5%~25%、CeO2或La2O30.5%~3%。制造方法是通过下述步骤实现的:(一)把碳化硅或碳化硼粉末、Al-Y系添加剂、CeO2或La2O3的粉末混合均匀,然后将其压制成喷嘴形状的坯件;(二)将坯件置于真空烧结炉中,先将真空烧结炉抽成真空,再把氩气通入真空烧结炉;(三)升温烧结。由于所述各组分在混合烧结过程中形成了具有良好韧性、耐磨性的硅铝硼钇复合相,所以喷嘴的硬度、耐磨性和耐热震性能都得到较大提高,克服了现有陶瓷喷嘴的缺陷。本发明具有设计合理和具有较大推广价值的优点。

1108

1108

0

0

本发明公开了一种制备高致密度钛及钛合金制品的粉末冶金方法,包括以下步骤:配料混粉、压制成型、气氛净化、气氛-真空烧结。本发明以钛粉或钛合金混合粉末为原料,压制成形后采用气氛-真空烧结,其中在400~600℃温度段采用气氛烧结,通入氢气和氩气的混合气体,保温2~3个小时,生成TiHx(0<x≤2),600~1350℃温度段采用真空烧结,并在1200~1350℃保温4~6个小时,利用氢的扩散解析作用和间隙固溶特性而致钛中的空位浓度和位错增加,增大了钛的表面活性,降低了烧结自由能作用制备致密钛及钛合金。此方法工艺制备的钛及钛合金产品致密度高,工艺路线短,可减少或缩短后续压力加工工序,降低加工成本。本发明克服了传统粉末冶金制备钛及钛合金成本高、致密度低的问题。

中冶有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!