全部

1169

1169

0

0

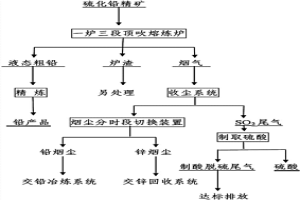

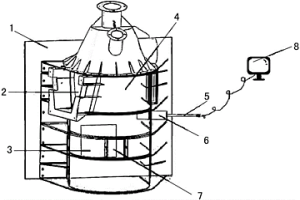

本发明涉及有色金属冶金工艺技术,具体涉及一种顶吹炉炼铅烟尘的分段收集工艺。方案为在一炉三段直接炼铅顶吹炉上设置一套收尘系统、一套中间切换系统和两套烟尘输送系统,当氧化熔炼和还原熔炼时段,用中间切换系统将收尘系统收到的铅烟尘切换到铅烟尘输送系统并启动铅烟尘输送系统,而进入烟化时段时用中间切换系统将收尘系统收到的锌烟尘切换到锌烟尘输送系统并启动锌烟尘输送系统,同时关闭铅烟尘输送系统,循环完成两种烟尘分阶段分别收取并分离的工序。本发明用同一套收尘系统实现了铅烟尘和锌烟尘两种烟尘分阶段分别收取并有效分离的工艺技术,操作简易,可准确判断收尘状况和及时切换,降低基建投资和生产成本,减少操作人员。

1136

1136

0

0

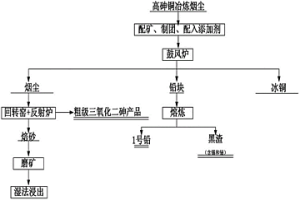

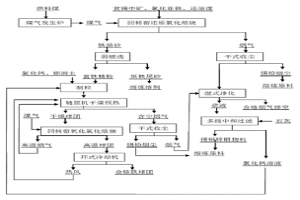

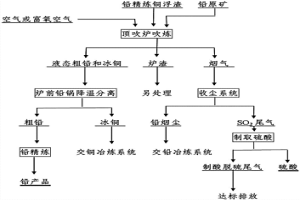

一种复杂高砷铜冶炼烟尘有价金属回收的方法,本方法属于冶金技术领域,具体涉及一种含有较复杂成分的高砷铜冶炼烟尘中有价金属回收的方法。本方法将①将高砷铜冶炼烟尘在高温下还原熔炼,使铅铋锡被还原进入金属铅中,砷铟进入烟尘中,铜进入渣中;②得到的烟尘用回转窑脱砷处理,得到的焙砂再采用反射炉进一步脱砷,得三氧化二砷产品,焙砂中富集的铟用硫酸浸出回收;③金属铅用熔炼锅加入碳酸钠和氯化钠进行处理,得到合格的产品金属铅,锡铋进入渣中以锡冶炼原料形式回收;④铜以冰铜的形式进入渣中作为铜冶炼原料回收。本发明不产生危废砷钙渣,整个处理过程中不会产生砷化氢气体,也不存在水系膨胀的问题,有价金属得到了较好的利用。

1191

1191

0

0

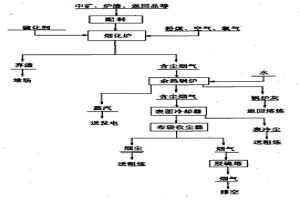

本发明涉及一种处理高铁低锡矿的方法,属于对高铁低锡矿中的锡和铁能够很好利用的冶金方法。本发明工艺步骤为:①将高铁低锡矿与还原煤、黄铁矿和耐火泥按重量比例1:0.055~0.065:0.065~0.075:0.055~0.065混合,制球团;②将球团干燥至水分含量小于5wt%;③将干燥后的球团放入回转窑在1000~1100℃焙烧,硫化挥发锡,焙烧得铁矿;④利用沉降室和布袋收尘器收尘,将挥发出来的锡回收。本发明工艺简单,可以有效地降低铁矿中锡的含量,提高铁的质量,同时回收铁矿中的锡。

1020

1020

0

0

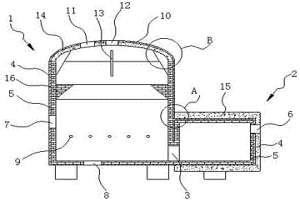

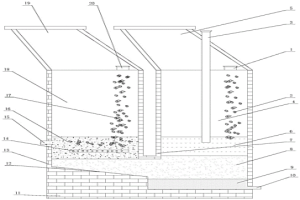

本实用新型涉及冶金技术领域。目的在于提供一种使用寿命长、能实现连续出料的内衬铬镁砖耐用炼锡电炉。本实用新型所采用的技术方案是:一种内衬铬镁砖耐用炼锡电炉,包括熔炼炉和出料炉,熔炼炉靠近出料炉一侧的底部设置第一出锡口,熔炼炉通过第一出锡口与出料炉一侧的下部连通。熔炼炉与出料炉均由钢质的外壳和设置在外壳内壁上的铬镁砖层构成。出料炉远离熔炼炉一侧的上部设置第二出锡口,熔炼炉远离出料炉一侧的中部设置出渣口。熔炼炉的顶部为炉盖,炉盖呈向上凸出的球面形,炉盖上设置进料口和三个电极插入口,进料口位于炉盖的中心。本实用新型能够实现不停炉连续出锡,生产效率高且使用寿命长。

888

888

0

0

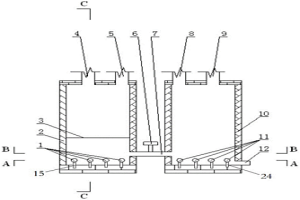

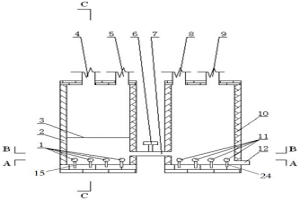

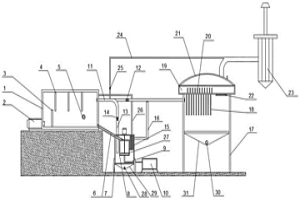

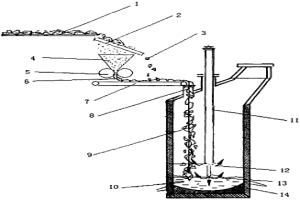

一种低品位锡物料连续烟化的冶炼炉,包括熔炼炉(2)、烟化炉(10)、水冷渣道(7);所述熔炼炉是侧吹富氧熔炼炉,包括方形炉体、设置于炉体顶部的熔炼炉加料口(4)和熔炼炉烟气出口(5)、设置于炉体前后两侧的熔炼炉喷嘴(1)、富氧风管(15)和熔炼炉燃料管(13);所述烟化炉是侧吹硫化挥发炉,包括方形炉体、设置于炉体顶部的硫化剂入口(9)和烟化炉烟气出口(8)、设置于炉体前后两侧的烟化炉喷嘴(11)、烟化炉燃料管(14)和空气输入管、设置于烟化炉一侧的出渣口(12)。本实用新型可一步完成低品位锡物料的连续熔化和连续硫化两个冶金过程,作业流程短,成本低,锡的回收率高,节能效果好。

973

973

0

0

一种低品位锡物料连续烟化的冶炼炉及冶炼方法,所述冶炼炉包括熔炼炉(2)、烟化炉(10)、水冷渣道(7);所述熔炼炉是侧吹富氧熔炼炉,包括方形炉体、设置于炉体顶部的熔炼炉加料口(4)和熔炼炉烟气出口(5)、设置于炉体前后两侧的熔炼炉喷嘴(1)、富氧风管(15)和熔炼炉燃料管(13);所述烟化炉是侧吹硫化挥发炉,包括方形炉体、设置于炉体顶部的硫化剂入口(9)和烟化炉烟气出口(8)、设置于炉体前后两侧的烟化炉喷嘴(11)、烟化炉燃料管(14)和空气输入管、设置于烟化炉一侧的出渣口(12)。本发明可一步完成低品位锡物料的连续熔化和连续硫化两个冶金过程,作业流程短,成本低,锡的回收率高,节能效果好。

1113

1113

0

0

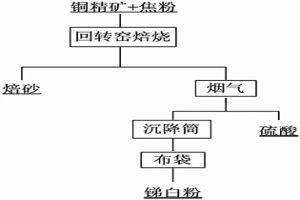

一种从高锑铜精矿中脱锑的方法。本发明属有色金属冶金技术领域,具体涉及一种回转窑焙烧高锑铜精矿脱锑的方法。本发明是将含锑大于5wt%的硫化铜精矿配入反应所需的还原剂焦粉,在回转窑上进行焙烧脱锑,焙烧后渣为含锑较低的铜精矿返回炼铜流程,烟气经沉降筒和布袋收尘后进入制酸系统,沉降筒和布袋收尘得到锑白粉。本发明工艺简单,流程短,不污染环境,可有效地脱除硫化铜精矿中的锑,避免锑在铜电解精炼过程中进入阴极铜影响电解铜的质量。

939

939

0

0

一种从高炉瓦斯灰中回收金属铁的方法,涉及冶金固体废物资源化利用领域,其对高炉瓦斯灰采用还原焙烧‑重选‑磁选的回收方式。其中,还原焙烧可以将高炉瓦斯灰的粒度提高,避免了由于高炉瓦斯灰粒度过低造成的选矿效率低下问题。同时,得到的焙烧渣料经过重选,优先分离粒度较大,纯度较高的重料,从而减少磁选进料量,强化对轻料的磁选分离效果,达到最佳的回收效率。该方法操作方便,对设备要求不高,解决了现有技术中回收率不高,回收产品纯度低的问题,具有较高的实用价值。

808

808

0

0

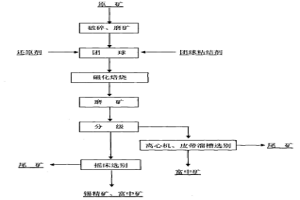

本发明涉及一种难选高铁低锡氧化矿的处理方法,属于有色金属冶金、选矿技术领域。本发明的工艺过程为:将矿石破碎、磨细,加入还原剂、粘结剂,制成球团,经过干燥,进行焙烧,再破碎,然后进行湿式磨矿,采用磁选机选出磁性矿物铁精矿,得到含铁60%以上的铁精矿产品,非磁性矿物用摇床等重选设备进行选别,获得含锡40%以上的合格锡精矿及含锡4%以上的锡富中矿产品,锡总回收率达到65~75%。本方法采用冶金、选矿联合工艺流程,大大提高了锡金属回收率,同时得到一个铁精矿产品,简化了选矿工艺流程,流程短,生产成本低,环境友好,可以大大提高锡、铁金属的回收率,有效利用有限的资源,具有良好的应用和推广前景。

799

799

0

0

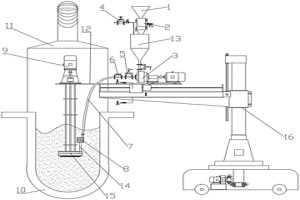

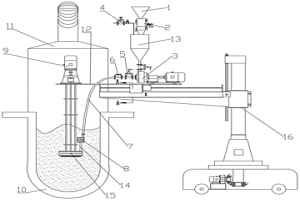

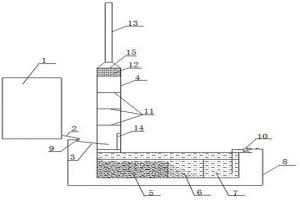

本发明涉及一种锡精炼除镍装置,属于金属冶炼技术领域,所述的锡精炼除镍包括料斗、双层锁风阀、杂质泵、惰性气体添加装置、电磁阀、止回阀、加料管、熔化箱、熔化泵、精炼锅、烟罩、移动台、集料箱、出料管、出料盘,本实用新型有效避免了采用加铝除镍作业,不产出高危废渣铝渣,镍的脱除率高;同时,有效降低了生产成本、劳动强度及劳动作业安全风险。既实现杂质镍的高效脱除,又避免产出铝渣,产出镍渣可直接进行湿法电解精炼或配入各种冶金炉窑熔炼,避免镍在火法精炼过程的恶性循环。

866

866

0

0

本发明涉及一种锡精炼除镍工艺及装置,属于金属冶炼技术领域,本发明有效避免了采用加铝除镍作业,不产出高危废渣铝渣;同时,针对除镍新工艺配套设计一套锡精炼除镍装置,提高镍的脱除率,降低生产成本、劳动强度及劳动作业安全风险。既实现杂质镍的高效脱除,又避免产出铝渣,产出镍渣可直接进行湿法电解精炼或配入各种冶金炉窑熔炼,避免镍在火法精炼过程的恶性循环。

1210

1210

0

0

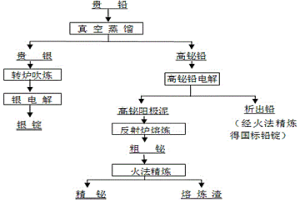

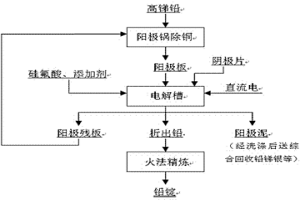

本发明涉及一种贵铅中回收铋的方法,属于火法和湿法相结合的冶金技术领域。首先将贵铅置于真空炉中,然后真空蒸馏分离铅、锑、铋、铜,产出一次高铋铅和贵银,将产出的一次高铋铅置于真空炉中,然后控制在上述条件下再次经真空蒸馏分离铅、锑、铋、铜产出二次高铋铅和残留贵银;将得到的二次高铋铅与粗铅配料投入阳极锅内铸成铋阳极板,装入电解槽与铅电解的主流程一起进行混合电解精炼,产出析出铅和经水洗后的高铋阳极泥;将得到的高铋阳极泥进行还原熔炼、吹炼,产出粗铋;将得到的粗铋进行火法精炼,在粗铋中加硫除铜、氧化除砷锑、通氯气除铅、加锌除银,最后加入烧碱、硝石进行精炼,产出国标的铋锭产品。该方法工艺流程精炼简洁。

807

807

0

0

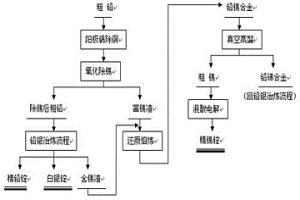

本发明公开了一种粗铅中回收锡的方法,属于火法和湿法相结合的冶金技术领域,粗铅经熔析除铜处理后,根据粗铅中锡的含量,加入烧碱、硝石和食盐对粗铅中的锡进行富集除去,得到富锡渣;富锡渣与铅冶炼系统产出的所有含锡渣配入纯碱、还原煤等采用还原熔炼产出铅锡合金;铅锡合金经过真空蒸馏处理得到粗锡;粗锡再采用硅氟酸-硫酸作为电解介质的“混酸”电解精炼得到高纯度的析出锡,析出锡经简单的熔炼得到国标锡锭产品;该方法开创了铅冶炼锡资源综合利用生产锡锭产品的先例,具有工艺简洁、锡产品收率高、处理成本低等特点,特别是引入真空蒸馏分离锡合金,在节能环保等方面具有显著的优势。

882

882

0

0

本发明涉及一种高锑铅电解的方法,属于火法和湿法相结合的冶金技术领域,鼓风熔炼产出的高锑铅在阳极锅内配料除铜后铸成阳极板,控制铅阳极板Sb6~7%;然后将阳极板送入电解槽,以高电流密度183~187A/m2进行电解,在电解液中加入牛胶、β-萘酚调节阴极结晶质量,经电解产出的阳极泥经洗涤后,送反射炉熔炼回收铅、锑、银、铋等有金属;产出的析出铅在精炼锅内熔化,加入烧碱进行精炼后铸锭得到国标铅锭;该方法具有析出铅产量高,电流效率高(≥94%),直流电耗低(≤115kwh/t电铅),电解过程成本低,不用添加黄丹提高铅离子,提高锑产品产量等特点。

806

806

0

0

本发明涉及一种硫化镍物料生产镍高锍的方法,属有色金属冶金领域。将主原料硫化镍物料经氧化焙烧后辅以熔剂,助熔剂和还原剂在1300-1450℃下进行抑铁熔炼,保持温度反应30-60min,得到镍高锍产品,主原料中83.0%-93.0%的铁则被抑制而进入炉渣,炉渣再以石膏矿作镍捕集剂,进行贫化熔炼后得镍锍及贫化渣。镍高锍品位65.0%-74.0%,贫化熔炼得到的镍锍镍品位44.0%-55.0%。本发明革除了公知的镍冶炼工艺中,低冰镍或铜镍锍吹炼除铁、铜,镍高锍磨浮分选铜和镍两个工艺步骤,对改进和简化镍冶炼工艺,节省能源、保护环境和伴生金属综合利用,产生积极意义。

869

869

0

0

本发明涉及一种锡冶炼过程中除镍的方法,属于锡火法冶炼领域,具体步骤为:将含镍0.01~1%的锡原料加入火法冶金炉内进行还原熔炼,得到含镍粗锡和炉渣;含镍粗锡移至熔化锅内,将铝片按比例投入熔化锅中,并不断搅拌,然后再加入高碳物质,搅拌后实现絮凝,将絮凝的铝镍锡渣料捞除,镍合格粗锡送精炼脱杂;铝镍锡渣料送入火法冶金炉再次还原熔炼,还原生成高镍粗锡和炉渣;炉渣送渣处理系统,高镍粗锡采用硅氟酸系统进行电解处理,得到锡基合金和高镍阳极泥,锡基合金送精炼脱杂,最后生成得到精锡。本发明方法能在锡冶炼过程中将镍充分脱除,生产出合格的精锡,而且能将物料中的镍不断富集成为镍矿资源,变废为宝。

1002

1002

0

0

一种贵铅火法精炼生产粗银的工艺。本发明涉及贵金属冶金工艺技术,具体涉及贵铅火法精炼生产粗银工艺技术。本工艺要点是在回转式分银炉底部铺设透气砖,透气砖上的微孔隙尺寸为氧气可直接通过、但小于贵铅液体表面张力平衡状态的最小液滴尺寸,从炉底的透气砖上吹入压缩空气或氧气,使液态贵铅中铅、锑、铋金属氧化成氧化烟尘和/或炉渣除去,得到含金、银贵金属的粗银。炉底透气砖上吹入的压缩空气或氧气的含氧体积量为25~40%,压缩空气或氧气的压力为0.5~0.7MPa,透气砖的微孔隙尺寸为100~300μm。本发明可加快贵铅中铅、锑、铋等金属的氧化挥发和造渣速度,大幅缩短作业周期,降低能源消耗和人工成本,大幅度提高生产效率。

1087

1087

0

0

本发明是一种利用冶炼炉渣脱除冶金烟尘酸浸液中砷锑的方法,步骤是:在含As>1mg/L,Sb>1mg/L的烟尘酸浸液中加入酸,pH=0.5~4;加入冶炼炉渣、氧化剂,使冶炼炉渣在酸性、氧化气氛下与酸浸液中的砷、锑离子发生反应生成沉淀,控制溶液温度为60~95℃,保温反应1~3h;反应结束后,向溶液中加入中和剂,控制pH=4.8~5.2;过滤溶液,如过滤液As<1mg/L,Sb<1mg/L则为合格,将其送后续的硫酸锌溶液净化除杂处理,如过滤液As>1mg/L,Sb>1mg/L,则对其重复上述步骤;滤渣采用40~70℃的水洗涤过滤,滤渣堆存,滤液返回酸浸液中回收锌。本发明利用廉价炉渣快速除去溶液中的杂质砷锑,脱除率大于99%。较之传统针铁矿晶体法,避免了大量硫酸亚铁的使用,节约了成本。沉析出来的富砷锑渣晶体结构良好,易于澄清、过滤和分离。

796

796

0

0

本发明涉及有色金属加工技术领域,具体涉及一种高效低能耗环境友好型冶金反射炉,反射炉体底部设置有燃烧器;燃烧器前端竖直设置有阻火墙;阻火墙上方排列设置有蓄热板循环板A;反射炉体侧面下部设有排渣口;反射炉体右侧底部设置有下料槽;下料槽连接至熔炼仓中的熔炼炉内;熔炼炉底部设置有排料管;排料管连接浇铸仓;能够实现提高反应炉热利用效率;提供一种能够实现反应余热综合利用的低能耗、工艺和设备连结紧凑、环保的冶金炉。

1053

1053

0

0

本发明公开了一种复杂贫锡中矿全价利用的复合氯化冶金方法,包括中温还原氯化焙烧、磁选、富铁球团制备、高温氧化氯化焙烧、铁球团冷却与热能回收和收尘与净化工序。根据贫锡中矿中有色金属赋存形式和特点,对高温氯化还原焙烧法改造,设置两级回转窑分别进行中温还原氯化焙烧和高温氧化氯化焙烧,两者之间加入磁选。还原氯化以氯化亚铁为氯化剂,使砷分解,并与锡、铅、锌等一并还原挥发;氧化氯化以氯化钙为氯化剂,使残留的铜、锌氯化挥发,氧化脱硫,磁性铁氧化,铁球团高温固结。收尘与净化回收挥发性金属,使有价金属得以全价利用。本发明对锡、铅挥发率92~96%,锌挥发率65%左右,铁回收率80%左右,铜脱除率50%左右,砷、硫脱除率可达95%以上。

1017

1017

0

0

本实用新型涉及有色金属冶金工艺技术,具体涉及顶吹沉没熔炼工艺熔体温度测量装置。本装置是在熔炼炉的堰体上安装带有金属陶瓷外套的热电偶,且热电偶一端延伸至堰体的熔池内,热电偶的末端通过数据线连接至专用计算机的接口,带有金属陶瓷外套的热电偶的插入位置在堰体排空口上方的堰体上。本实用新型的结构简单,可实时监测连续排放的熔体温度,有助于对熔池温度连续稳定控制,实现熔池温度控制在±5℃,从而既保证熔体连续、平稳排放,又延长炉体耐火材料使用寿命。

1007

1007

0

0

顶吹炉熔炼铅精炼的铜浮渣的方法。本发明属于有色金属冶金工艺技术,具体涉及用顶吹炉熔炼铅精炼过程中加硫除铜产出的铜浮渣的工艺技术。本方法首先在顶吹炉内留有250~340mm深的起始渣熔池,在铜浮渣中配以一定量的铅原矿并连续投入到顶吹炉中进行顶吹熔炼;然后停止给入铜浮渣和铅原矿,以及停止给入氧,加入还原剂进行液态铅渣还原熔炼,产出粗铅、硫化铜和硫化铁的混合物,在炉前铅锅中冷却沉降后,将硫化铜和硫化铁的混合物以固体冰铜形式捞出,产出冰铜产品,熔炼中产生的SO2烟气用以制取硫酸。本发明的方法可实现一步将铜和铅有效分离,生产效率高,铅和铜的冶炼回收率都较高,作业成本低,环境条件较好。

1108

1108

0

0

本发明涉及有色金属冶金工艺技术,具体涉及低品位含锡物料在烟化炉中高效率的熔炼工艺方法。本方法是在烟化炉处理低物料熔炼过程中采用富氧熔炼,在二次风中混入氧气,在单位时间内投入炉内的总风量不变的情况下,使得单位时间内加入熔池的氧量增加,随之单位时间内投入炉内的燃料量、能量和处理的物料量同步增加,锡烟尘产量也随之增加。此种工艺方法使得熔炼速度和效率进一步提高,处理单位物料量的烟气量减少,锡烟尘产量也随之增加,烟尘含锡品位提高。

1151

1151

0

0

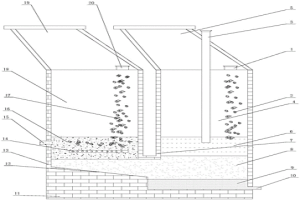

锡精矿连续熔炼粗锡和炉渣连续烟化的冶炼炉及冶炼方法,所述冶炼炉包括有底部连通的前端顶吹熔炼炉和后端侧吹烟化贫化炉;所述前端顶吹熔炼炉包括圆柱形炉体(4)、炉顶的物料入口(1)、从炉顶插入的熔炼喷枪(3)、设置于炉顶的熔炼烟气出口(5)、设置于炉体底部的粗锡放出口(10);所述侧吹烟化贫化炉包括长方体箱式炉体(18)、炉顶的硫化剂加入口(20)、对称设置于炉体下部两侧的向炉内吹入空气及燃料的喷吹系统(14)、设置于炉体下部的贫炉渣放出口(15)、设置于炉体顶部的烟化烟气出口(19);长方体箱式炉体的炉底为倾斜炉底(12)。本发明可一步完锡精矿连续熔炼成粗锡和熔炼富锡炉渣连续硫化法烟化贫化两个冶金过程,流程短,作业成本低,锡的回收率高,节能效果好。

1140

1140

0

0

顶吹沉没熔炼的物料入炉新工艺。本发明属于有色金属冶金工艺技术,具体涉及顶吹沉没熔炼工艺中的物料入炉的方法。其方法是在物料进入炉口前,将矿料与还原煤混合均匀,压合成团,再从炉顶的入口投入熔池。本发明提供的物料成团入炉方法,可有效降低烟尘率,提高冶炼直接回收率,减少还原煤燃烧消耗,成团的物料到达熔池后易立即破碎散开,减小粒度,确保还原熔炼速度。

1189

1189

0

0

锡精矿连续熔炼粗锡和炉渣连续烟化的冶炼炉,包括有底部连通的前端顶吹熔炼炉和后端侧吹烟化贫化炉;所述前端顶吹熔炼炉包括圆柱形炉体(4)、炉顶的物料入口(1)、从炉顶插入的熔炼喷枪(3)、设置于炉顶的熔炼烟气出口(5)、设置于炉体底部的粗锡放出口(10);所述侧吹烟化贫化炉包括长方体箱式炉体(18)、炉顶的硫化剂加入口(20)、对称设置于炉体下部两侧的向炉内吹入空气及燃料的喷吹系统(14)、设置于炉体下部的贫炉渣放出口(15)、设置于炉体顶部的烟化烟气出口(19);长方体箱式炉体的炉底为倾斜炉底(12)。本实用新型可一步完锡精矿连续熔炼成粗锡和熔炼富锡炉渣连续硫化法烟化贫化两个冶金过程,流程短,作业成本低,锡的回收率高,节能效果好。

1331

1331

0

0

本实用新型提供了一种冶金炉窑废渣水淬及尾气有组织排放系统,属于火法冶金技术领域。所述的冶金炉窑废渣水淬及尾气有组织排放系统包括Ⅰ段渣溜槽、Ⅱ段渣溜槽、水淬渣池、回流管和喷淋塔。本实用新型解决了冶金炉窑排出的熔渣水淬不彻底以及蒸汽无组织排放的问题,该装置可通过水渣法处理熔渣,高温熔渣排出后通过该装置进行快速水淬,同时,该装置还能将冷却过程中产生烟尘和水蒸汽一并处理,实现有组织达标排放。此外,在水淬过程中,还能实现水的循环使用,降低水的消耗。

1103

1103

0

0

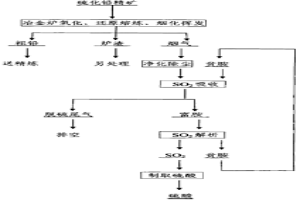

硫化铅精矿连续氧化还原熔炼及渣烟化尾气胺吸收制酸工艺。本发明涉及一种硫化铅精矿在同一冶金炉内连续氧化熔炼-还原熔炼-烟化挥发,对烟气中的SO2吸收后,制取硫酸的工艺。本工艺的特征是:对各阶段产生的SO2浓度在0.008%~15%之间波动的烟气,用热不稳定有机胺液吸收,通过加热富含SO2的有机胺液,连续稳定地解析出SO2,进而连续稳定地制取硫酸。本工艺可使在同一冶金炉内产生的SO2浓度波动很大的冶金烟气实现均匀、连续、稳定地制酸,制取的硫酸质量好,SO2利用率高。

北方有色为您提供最新的云南红河哈尼族彝族自治州有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日