全部

1083

1083

0

0

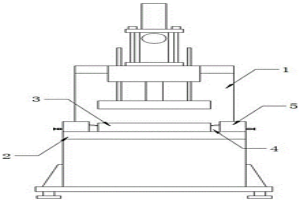

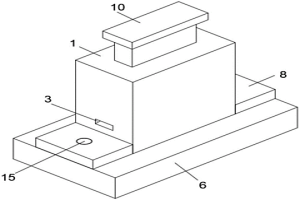

本实用新型公开了一种加工铁基粉末冶金链轮的油压机,涉及链轮加工设备技术领域,解决了目前没有便于快速的对模座进行固定的固定设置,安拆效率低,增加工人操作难度的技术问题;包括油压机本体,油压机本体的中部固定安装有固定台,固定台的顶端放置有模座,模座两侧的底部均固定安装有挤压板,固定台顶端的四个边角均固定安装有固定块,四个固定块的内部均设有挤压组件,四个固定块的内部均设有调节组件,四个固定块的内部均固定安装有丝杆;本实用新型具有便于快速的对模座进行固定,大大提高安拆效率,降低工人工作难度。

1034

1034

0

0

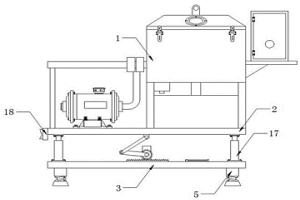

本实用新型公开了一种铁基粉末冶金马达皮带轮真空浸油机,涉及马达皮带轮生产技术领域,解决了目前不能够灵活的满足不同使用人员的不同高度需求;没有便于对产生的噪音进行消音的消音设置的技术问题;包括真空浸油机本体,真空浸油机本体的底端固定安装有支撑板,支撑板的底部设有支撑座,支撑座顶端的中部固定设有转动调节组件,支撑座底端的四个边角均固定安装有固定块,四个固定块的内部均设有降噪组件,支撑座的顶端开设有矩形槽;本实用新型具有便于对真空浸油机本体自身的高度进行调节,从而能够灵活的满足不同使用人员的不同高度需求,便于对产生的噪音进行消音,保障工作人员人身健康。

1172

1172

0

0

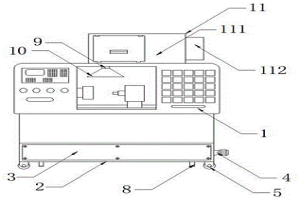

本实用新型涉及数控车床技术领域,且公开了一种加工铁基粉末冶金中心套的数控车床,解决了目前用于加工铁基粉末冶金中心套的数控车床不便于移动,且不便于除尘的技术问题,其包括数控车床本体,数控车床本体的底端固定设底座,底座底端的四个边角均固定安装有万向轮,底座的内部转动连接有主轴,主轴的两侧均固定设有凸轮,主轴的底端设有锁定机构,数控车床本体的顶端固定设有除尘机构;本实用新型通过四个万向轮便于移动底座,可快速将数控车床本体移动至指定地点,移动结束后,通过电机驱动主轴转动,主轴能够带动两个凸轮同时转动,两个凸轮的曲线轮廓到达升降板顶端两侧时,便于锁定数控车床本体。

1206

1206

0

0

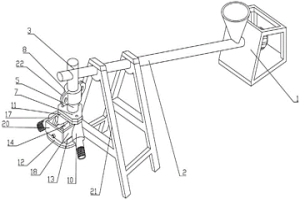

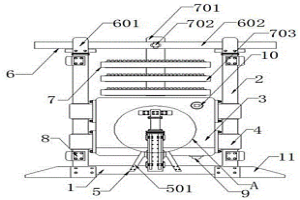

本实用新型涉及振动研磨机技术领域,且公开了一种铁基粉末冶金链轮生产用振动研磨机,解决了目前用于铁基粉末冶金链轮生产的振动研磨机容易将抖动传递至环保盖,且环保盖的支座比较占用地面空间的技术问题,其包括振动研磨机本体和环保盖板,振动研磨机本体的顶端固定设有托环,振动研磨机本体的一侧固定设有减振机构,减振机构的顶端固定设有立柱,立柱一侧的顶部固定设有水平板;本实用新型通过支撑座的杆槽能够对光杆导向,可保证光杆的垂直度,四个弹簧能够均匀支撑立柱的底端,振动研磨机本体工作时,四个弹簧能够吸收动能,可对立柱减振,四个阻尼橡胶套与四个光杆摩擦,能够分别对四个光杆提供阻尼力。

1069

1069

0

0

一种粉末冶金起动链轮、齿轮,采用粉末冶金工艺一次压制成形,其原料重量百分比为:铁:95.5~98%;碳:0.3~1.2%;铜:0.7~2%;硫化锰:0.1~0.5%;硬脂酸锌:0.3~1.2%。本发明以粉末冶金技术能取代传统的制造工艺,为广大传统企业节约成本。粉末冶金机械化程度高,节省材料,节约成本,降低人力物力,提高效率,提高齿形精度。

834

834

0

0

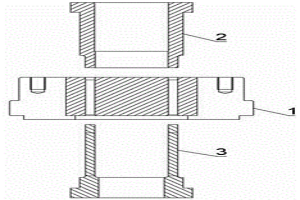

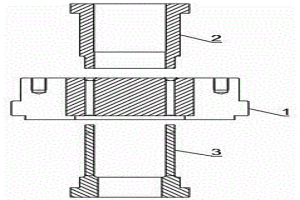

本实用新型公开了一种粉末冶金烧结用成型模具,属于粉末冶金模具领域。一种粉末冶金烧结用成型模具,包括模体,所述模体顶部开设有压模槽,所述模体左侧壁和右侧壁呈对称结构开设有两个排屑槽,所述模体底部呈左右对称结构开设有两个滑槽一,所述滑槽一底部开设有滑槽二,所述模体底部设有底座,所述底座顶部呈左右对称结构开设有两个插槽,所述模体左侧壁和右侧壁分别呈对称结构固设有两个固定块,所述固定块顶部开设有限位孔,所述压模槽内壁滑动连接有压模块,通过在连接杆上设置弹簧,在弹簧的弹力作用下,能够对底座产生向上的推力,使得底座推动成型的金属块沿着压模槽内壁向上滑动,从而便于将成型的金属块从模体内部取出。

951

951

0

0

本发明属于轴承零件加工技术领域,尤其为一种粉末冶金轴承支柱及其制备工艺,该粉末冶金轴承支柱由以下占比的原材料制成:铁粉含量90‑92%、碳含量0.7‑1.0%、锌粉含量1.5‑2.5%、铜粉含量2‑2.5%、镍粉含量2.5‑3%、润滑剂0.6‑0.8%及成形剂0.5‑0.7%;本发明的粉末冶金支柱采用铁、铜、镍、锌、以及碳制成,由于添加了铜、镍、锌、碳,因此其孔隙紧密,含油量高、承载力大、噪音低等特点,并采用全新加工工艺可以有效提高轴承支柱的加工效率,同时采用震动研磨机研磨去毛刺,一方面可以有效去除零件表面毛刺,同时零件在震动碰撞的过程中还可以消除内应力,同时在震动研磨的过程中添加防锈油,简化了零件防锈的工艺,方便后续的包装。

990

990

0

0

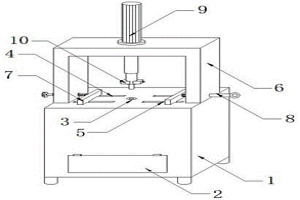

本实用新型涉及冲床技术领域,且公开了一种生产铁基粉末冶金定位件的冲床,解决了目前用于铁基粉末冶金定位件的冲床不便于夹紧铁基粉末冶金定位件、且不便于更换冲头的技术问题,其包括底座和支架,底座的顶端固定设有支架,支架两侧的底部分别设有调节机构和夹紧机构,底座顶端的两侧分别开设有两个第一滑槽和两个第二滑槽,两个第一滑槽均与调节机构滑动连接;本实用新型通过拉环拉动滑杆,夹板能够压缩夹紧弹簧,便于将铁基粉末冶金定位件置于夹板与靠板之间,通过松开拉环,夹紧弹簧通过夹板对铁基粉末冶金定位件施压,可对其快速限位,通过旋钮转动丝杆,能够调节铁基粉末冶金定位件限位的位置。

1189

1189

0

0

本实用新型涉及无心磨床技术领域,且公开了一种铁基粉末冶金中心套生产用无心磨床,解决了目前的铁基粉末冶金中心套,在生产过程中需要对其外表进行光滑处理,且现有的无心磨床的换装铁基粉末冶金中心套装置,需要人工的配合,方可将铁基粉末冶金中心套进入到无心磨床的内部进行加工处理,进而增加人工操作成本,且降低其加工效率的技术问题,其包括磨床换装板,磨床换装板的顶部设有转接支板,转接支板的顶部设有承接支板,承接支板的内部活动套接有第一气压缸和固定套接有第二气压缸;本实用新型,具有实现快速便捷的对铁基粉末冶金中心套进行稳定夹紧,以及快速便捷的将换装的中心套换装至无心磨床的内部进行加工处理。

1027

1027

0

0

本发明属于轴承零加工技术领域,尤其为一种粉末冶金黄铜轴承保持器及其制备工艺,该粉末冶金黄铜轴承保持器由以下占比的原材料制成:铁粉含量70‑73%、碳含量0.7‑1.0%、铜粉含量20‑25%、镍粉含量2.5‑3%、润滑剂0.6‑0.8%;本发明的粉末冶金黄铜轴承保持器采用铁、铜、镍以及碳制成,由于添加了铜、镍、碳,因此其孔隙紧密,含油量高、承载力大、噪音低等特点,采用全新加工工艺可以有效提高黄铜轴承保持器的加工效率,同时采用震动研磨机研磨去毛刺,一方面可以有效去除零件表面毛刺,同时零件在震动碰撞的过程中还可以消除内应力,同时在震动研磨的过程中添加防锈油,简化了零件防锈的工艺,方便后续的包装。

878

878

0

0

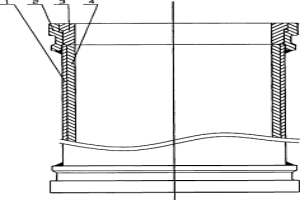

一种冶金熔合复合混凝土输送管,其中包括:外层,外层的内侧连接有内层,外层和内层的一端连接有耐磨套,耐磨套的外侧连接有法兰,外层和内层通过离心浇注实现双金属冶金熔合。一种冶金熔合复合混凝土输送管制造方法,包括如下步骤:a)根据所需双金属复合管的规格选用相应的双层结构离心铸造复合管坯;b)对双金属复合管坯加热;c)将加热后的复合管坯送入热轧机组中热轧;d)将经过热轧的双金属复合管送入退火炉中进行退火;e)矫直退火后的双金属复合管得到成品管;f)将成品管送入高频淬火设备中进行内壁感应加热,利用管余热进行自回火;g)将回火后的成品管两端焊接联接法兰并在法兰内镶嵌耐磨套;h)最后检验、喷砂、喷漆、入库。

1062

1062

0

0

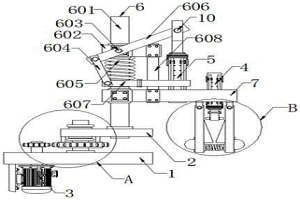

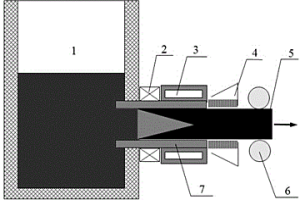

本实用新型涉及双联齿轮加工技术领域,且公开了一种用于加工铁基粉末冶金双联齿轮的浸料机,解决了目前的铁基粉末冶金双联齿轮的浸料机,在对铁基粉末冶金双联齿轮进行浸泡式,大量的铁基粉末冶金双联齿轮同时进行浸泡,进而导致其浸泡的不够充分,且在换装铁基粉末冶金双联齿轮时,由于其高度的提升不便于工作人员对其进行换装的技术问题,其包括浸料底板,浸料底板的顶部固定安装有两个立柱支杆,两个立柱支杆位于同一水平面;本实用新型,具有避免积存造成油液浪费,降低铁基粉末冶金双联齿轮的接触面由此充分的对其进行浸泡,以及便于工作人员对铁基粉末冶金双联齿轮进行抓取换装,由此加快其浸泡的效率。

1073

1073

0

0

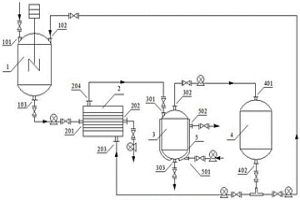

一种氨基酸类螯合剂的除盐方法,包括如下步骤:步骤一:将反应完成的氨基酸类螯合剂母液加纯水稀释成螯合剂含量20‑30%的水溶液;步骤二:将步骤一所得水溶液转入超滤膜组件中做超滤液,用流动的纯水作为过滤水受体,用压力泵将纯水从入口泵入超滤膜组中,保持超滤膜组内压力;步骤三:超滤膜运行6‑12h后,检测超滤膜组内溶液中氯离子含量,达标后,开启超滤膜组出口,将内部溶液转入浓缩釜中处理,得到所需含量的螯合剂产品;步骤四:过滤水经分离得副产氯盐和水,水用于稀释和超滤的流动循环水。本发明使用超滤膜分离氨基酸类螯合剂产品中无机氯盐,此法在高效分离无机氯盐的同时,避免水溶性有机物的带出,此法分离得无机氯盐经脱水后即为合格副产。

1123

1123

0

0

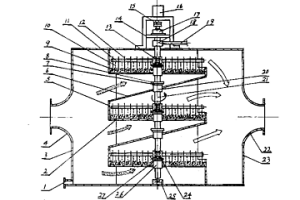

本发明公开了一种湿法多层塔式颗粒层消烟除尘脱硫器,它由有进气口和出气口的壳体,进气口和出气口处的带有进气管接头和出气管接头的烟气箱和净气箱,筛网、斜隔板,筛网和斜隔板中心的轴套,动力传递轴为有进水孔和出水孔的空心轴,进水孔处装有供水机构,出水孔处装梳耙喷淋器,两端口装有连接动力机构的轴头和尾轴,供水机构及轴套的密封件构成,它除尘效率高并同时除去有害气体,适用于建材、冶金、化工窑炉烟尘的治理。

804

804

0

0

本发明提供了一种脱硫催化剂的制备方法及其应用,属于环境保护领域。该催化剂以煤矸石为原料,通过对煤矸石煅烧、水蒸气活化、扩孔、碳骨架架构得到多孔C‑Al2O3‑SiO2复合载体,然后将活性组分负载到载体表面,该催化剂比表面积大,并且价格低廉,测试发现脱硫效率保持在89.2%以上,持续时间超过220min;该催化剂可广泛用于钢铁企业、煤发电厂、冶金行业等大型烟气排放企业的催化脱硫;该催化剂制备方法为煤矸石的综合利用提供一种新途径。

1085

1085

0

0

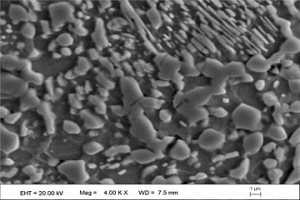

本发明涉及一种球磨机耐磨钢衬板材料的制备方法,制备得耐磨钢材料适用于冶金、矿业等领域;本发明采用的技术方案是:化学成分为:C、Si、Cr、Mn、Ni、Mo、Nb、Zr、Hf、P、S≤0.03%,其余量为铁。本发明耐磨钢衬板材料加入稀有金属铌铪用做添加剂进行调质处理后,得到晶粒细化的钢坯,后采用钙联合电子束炉脱氧,最后采用热处理工艺得到马贝复合组织的高耐磨性衬板材料。

1212

1212

0

0

用于Kocks轧机复合辊环及其制造方法,属于轧钢技术领域,使用无缝钢管作为复合辊环的内层,外层使用高碳高钴耐磨钢,外层材料熔炼过程中,先将铌铁、生铁、废钢和金属钴在炉内混合加热熔化,当炉内温度达到1583‑1605℃时,加入铬铁和钼铁,钢水熔清后,化验并调整炉内钢水成分,外层金属液体和内层无缝钢管实现牢固的冶金结合,获得的复合辊环强韧性好,且工作层红硬性好,具有优异的抗高温磨损能力,在Kocks轧机使用,效果良好。

本发明公开了一种大长度Cu-Cr-Zr-Si合金接触线的热机械处理生产工艺。在感应炉中采用混合惰性气体及覆盖干燥木炭层联合保护层熔炼含量为Cu-(0.30~0.50)%Cr-(0.10~0.15)%Zr-(0.01~0.02)%Si合金,在有电磁搅拌及局部加热装置的水平连铸系统中进行引铸直径为16~120mm棒坯。通过高频感应加热热轧、分段加热水冷固溶、冷轧、分级时效及成品成型拉拔或冷轧,轧制成两面具有对称沟槽的截面积为110~150mm2、单根长度为1800~2000m的合金接触线。本发明的产品冶金质量较高,各项性能能够满足现代高速铁路、低速重载等各种不同接触网的需求。

北方有色为您提供最新的山东枣庄有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日