全部

968

968

0

0

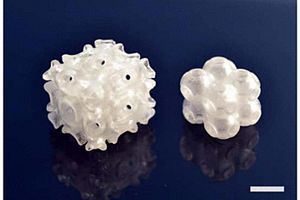

基于光固化3D打印技术一次成型制备透明陶瓷的方法,其包括如下步骤:提供氧化物陶瓷粉体原料;提供光敏树脂、光引发剂、分散剂、烧结助剂,以及磨球;将所述氧化物陶瓷粉体原料,以及光敏树脂、光引发剂、分散剂、烧结助剂和磨球放入球磨罐中进行球磨混合以得到光敏陶瓷浆料,经过搅拌球磨所述光敏陶瓷浆料的固相含量提升到55vol%以上;提供光固化3D打印成型设备;使用该酒精与纯水喷淋清洗所述素坯表面;对素坯进行排胶;将所述脱脂坯体置于真空气氛中高温烧结、退火以得到未抛光的透明陶瓷构件。本方法可直接真空烧结得到高透过率的透明陶瓷,无需等静压处理。

1331

1331

0

0

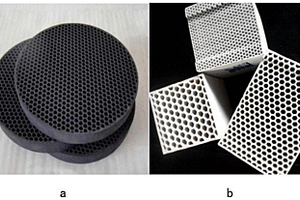

本发明公开了一种产生0.9‑3.6Thz太赫兹连续波蜂窝体及其制备方法,太赫兹蜂窝体材料由天然矿物质粉料和混合溶剂组成,其中,天然矿物质粉料占蜂窝体泥料质量分数的50‑60%,混合溶剂占蜂窝体泥料质量分数的40‑50%;将上述原料放入搅拌机中搅拌均匀,再放入超声分散机中进行超声分散,得到分散稳定的浆料,经脱水后制成太赫兹蜂窝体泥料;将太赫兹蜂窝体泥料放入挤出机内,做成孔径2‑3㎜的蜂窝体泥坯,经70‑90℃烘干后,置于真空烧结炉中,经600‑800℃煅烧,保温2‑3小时,随炉冷却,获得成品。该蜂窝体经30‑60℃的热导即产生0.9THz‑3.6THz的连续太赫兹波。本发明不仅制作简单、成本低廉,且可以因需定制,可广泛应用于饮水工程、空气净化、公共卫生及农业种植等民生领域。

1180

1180

0

0

本发明公开了一种钢基铁镍合金弥散型固体自润滑轴承及其制造方法。它呈轴套状,轴套的外部为钢套,钢套的内壁是用铁镍合金混合粉末压制烧结的耐磨层,其特征是所述的铁镍合金混合粉末的重量百分比为镍15~20%、铁35~40%、锡5~8%、钛粉0.5~1.0%、二硫化钼1~4%、三氧化二铝1~3%、石墨1~4%、硬脂酸锌1~2%,余量为铜。其制造方法是:耐磨坯料的制备,即:配料、拌料、压制成型;钢套的制备;钢基铁镍合金弥散型固体自润滑轴承的制备,即:耐磨坯料放入钢套内真空烧结,真空吸油,精加工,二次真空吸油获得成品。具有抗冲击力强和承载力大的特点,也具有耐磨、低摩擦系数、耐腐蚀和自润滑的特性。

870

870

0

0

本发明公开了一种机械用自润滑氧化铝陶瓷密封材料及其制备方法,所述材料按照重量份数计,由以下原料制成:氧化铝65?88份、六方氮化硼8?14份、硬脂酸钙5?9份、硫酸钡5?9份、氧化锆4?7份、氧化钇0.8?1.4份、氧化铋1.5?2.2份、氧化钛3?6份、聚乙烯醇3?5份;经原料的混合、喷雾造粒、模压成型、真空烧结、加工得到。本发明制得的机械用自润滑氧化铝陶瓷密封材料的密度为3.3?3.6g/cm3、HRA硬度80?85、三点抗弯强度为260?315MPa,摩擦系数为0.22?0.28,可以避免由于动环和静环两密封端面的吸合力过大导致的密封件磨损甚至断裂,大大延长了产品的使用寿命。

757

757

0

0

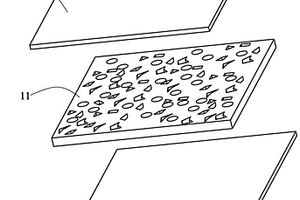

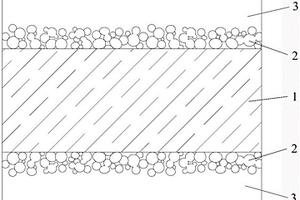

基于聚酮的抗冲耐磨自润滑材料、复合板及其制备方法,所述抗冲耐磨自润滑复合板包括基板,烧结层,以及抗冲耐磨自润滑层,所述基于聚酮的抗冲耐磨自润滑材料由聚酮,酸酐接枝改性聚乙烯,玻璃纤维,无机填料,润滑剂,以及抗氧化剂组成,所述聚酮的重量百分比为45%~79.8%,所述酸酐接枝改性聚乙烯的重量百分比为5%~15%,所述玻璃纤维的重量百分比为5%~20%,所述无机填料的重量百分比为5%~15%,所述润滑剂的重量百分比为0.1‑5%,所述抗氧化剂的重量百分比为0.1%~3%,所述通过真空烧结处理过的玻璃纤维与无机填料、聚酮、酸酐接枝改性聚乙烯、润滑剂相混合,所述烧结层上具有多个规则或不规则的穿透所述烧结层的孔隙,孔隙占比在15‑25%。由于提高了该聚酮的减摩性能,充分发挥其优良的耐摩性能,从而制得性能更加优良的自润滑复合板。

954

954

0

0

本发明公开了一种机械用纳米氮化硅轴承材料及其制备方法,所述材料按照重量份数计,由以下原料制成:纳米氮化硅14-18份、氧化锆58-62份、硅9-13份、镍1-2份、镁3-4份、锗1.2-1.8份、聚四氟乙烯粉5-7份、聚乙烯醇2.8-3.4份、竹炭粉0.4-0.8份、油酸3-5份、硬脂酸钙0.8-1.2份、氧化铝5-7份、膨润土1.5-2.5份、磷酸三苯酯1.5-2.5份;经原料的预处理、液压成型,真空烧结得毛坯;经表面磨削、去毛刺处理,然后浸油得到。本发明制备的轴承材料具有非常好的耐磨损性能和机械强度,使用寿命延长,可广泛应用于能源、化工、钢铁冶金等重型机械装备中。

851

851

0

0

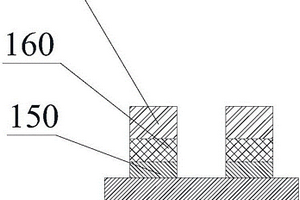

金属‑陶瓷复合衬底的制造方法及其制造的复合衬底,属于陶瓷金属化技术领域。包括如下步骤:在陶瓷基板的表面形成第一钎焊料层,第一钎焊料层为铜、银和活性金属钎焊料层。在第一钎焊料层的表面形成第二钎焊料层,第二钎焊料层为铜和银钎焊料层。在第二钎焊料层的表面形成铜层。真空烧结金属‑陶瓷复合衬底前体。此制造方法在真空烧结的时候,第一钎焊料层的活性金属与陶瓷发生反应,结合力高,耐热冲击性强。第二钎焊料层的铜和银与铜箔发生共晶反应,其与铜箔的结合紧密,同时,由于采用两层钎焊料,一方面降低了银含量,成本更低,另一方面降低了活性金属含量,降低了电气阻抗,金属‑陶瓷复合衬底的耐高压、耐大电流的性能更强。

763

763

0

0

本发明公开了一种高性能铜基粉末冶金含油自润滑轴承及其生产工艺。旨在提供一种有很好的抗黏着性能的铜基粉末冶金含油自润滑轴承。它呈轴套状,其特征是原料组成的质量比是:铝粉8~12%、锡粉4~8%、镍粉0.6~4%、硬质颗粒物1~5%、硬酯酸锌1~5%,余量为铜粉。其工艺路线依次是:根据上述原料组成,将各原料混合、压制成轴套状坯料、真空烧结、车加工至要求的几何尺寸和真空浸油,制成成品。该发明的机械性能明显优于传统的粉末冶金轴承,特别适合承受高面压和很大的偏载,滑动速度及低摆角度很少的工程机械的工作机部位。

824

824

0

0

本发明公开了一种高性能铁基粉末冶金含油自润滑轴承及其生产工艺。旨在提供一种适用于高承载低速度条件下的旋转、摆动和直线往复运动,同时也适用于传统润滑无法达到或被禁止使用的场合。它呈轴套状,其特征是原料组成的质量比是:铜粉18~22%、铝粉1~4.8%、石墨0.6~1%、硬质颗粒物1~5%、硬酯酸锌1~5%,余量为铁粉。其制造的工艺路线依次是:根据上述原料组成,将各原料混合、压制成轴套状坯料、真空烧结、渗碳、淬火、车加工至要求的几何尺寸和真空浸油,制成成品。该发明的机械性能和摩擦磨损性能均优于传统的粉末冶金轴承和高力黄铜镶嵌石墨的自润滑轴承,同时在产品的制造成本上具有明显的优势。

1205

1205

0

0

本发明是关于一种气体扩散层及其制备方法、以及燃料电池,涉及燃料电池技术领域。主要采用的技术方案为:一种气体扩散层的制备方法包括如下步骤:微孔层浆料配制步骤,配制含有导电粉和疏水剂的混合浆料;超声喷涂步骤,以超声喷涂的方式将所述混合浆料喷涂在支撑层上;真空烧结处理步骤,对喷涂有混合浆料的支撑层进行真空烧结处理,得到气体扩散层。本发明主要用于使微孔层浆料均匀地分散在支撑层上,提高微孔层中的导电粉、疏水剂在支撑层上的分散均匀性,提高气体扩散层及燃料电池的性能和寿命。

852

852

0

0

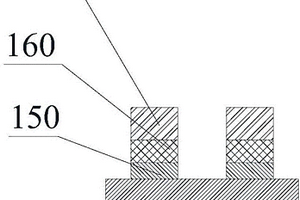

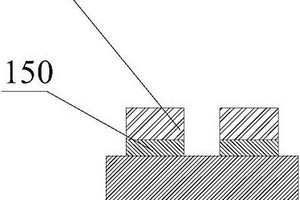

金属化陶瓷基板的制造方法及其制造的金属化陶瓷基板,属于陶瓷金属化技术领域。包括如下步骤:在陶瓷基板的表面形成钛层。在钛层的远离陶瓷基板的表面形成有机层。在有机层的远离钛层的表面形成铜浆层以形成金属化陶瓷基板前体。真空烧结金属化陶瓷基板前体。此制造方法制得的金属化陶瓷基板在真空烧结的时候,钛层与陶瓷发生反应,结合力高,有机层将钛层与铜浆层隔开,阻挡钛层迁移到金属层,并且在真空烧结的过程中发生分解,制得的陶瓷基板的导电率高,镀覆附着性好,耐热循环性高。

891

891

0

0

金属‑陶瓷复合衬底的制造方法及其制造的复合衬底,属于陶瓷金属化技术领域。包括如下步骤:在陶瓷基板的表面形成第一钎焊料层,第一钎焊料层为铜和活性金属钎焊料层。在第一钎焊料层的表面形成第二钎焊料层,第二钎焊料层为铜和银钎焊料层。在第二钎焊料层的表面形成铜层,以形成金属‑陶瓷复合衬底前体。真空烧结金属‑陶瓷复合衬底前体。此制造方法在真空烧结的时候,第一钎焊料层的活性金属与陶瓷发生反应,结合力高,耐热冲击性强,第二钎焊料层的铜和银与铜箔发生共晶反应,其与铜箔的结合紧密,同时,金属‑陶瓷复合衬底的耐高压、耐大电流的性能更强。

1174

1174

0

0

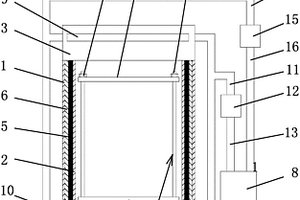

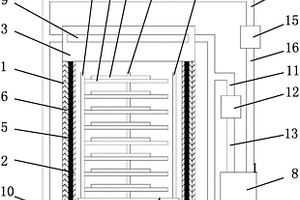

一种特种聚酯多元醇生产的真空分离装置,包括圆柱状的分离容器,所述的分离容器顶部开设有开口,所述的分离容器侧壁处连通设有进液口,所述的分离容器底部中心连通设有出液口,所述的分离容器外端侧壁处固定连接有水平设置的安装底板,所述的安装底板上表面固定设有真空泵,所述的真空泵输出端连通设有抽气管,所述的分离容器顶部可拆卸地固定有圆柱状的密封上盖,所述的密封上盖的截面直径大于所述的分离容器的截面直径。本实用新型使用时通过旋下密封上盖,抽出插板,由此可将安装嵌套拆下,从而可从上到下依次将网板拆下,使得清洗方便,能够保证分离有害气体的效果。

1209

1209

0

0

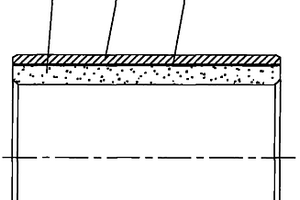

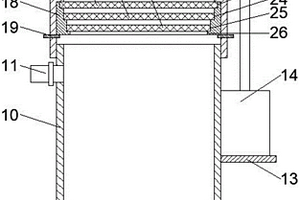

本实用新型提出一种磁钢真空烧结炉管,它包含有内胆,该内胆中具有供磁钢烧结的腔体,内胆外部包覆有外壳,外壳与内胆之间设有加热体,该加热体为内胆进行加热,加热体具有至少三段,对内胆的两端及中部分别进行加热。内胆上设有一组温度传感器,以监测内胆中的温度。温度传感器分别位于内胆的两端及中部,对内胆中的温度分布情况进行监测。该烧结炉管将其加热体分为多段,将内胆的加热区域进行划分,在内胆进出料口处设置了温度缓冲区,使物料在进出时从缓冲区通过,而烧结过程主要集中在烧结炉管的中部,该区域的温度分布较为均匀,从而改善磁体生产工艺,使产品的性能得到提升,物理特性更稳定,有利于降低废品率,提高生产效率。

1115

1115

0

0

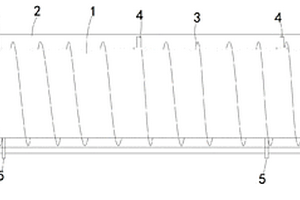

本实用新型提供了一种碳素纤维保温板的真空烧结炉,属于机械技术领域。本碳素纤维保温板的真空烧结炉,包括炉体、内胆、炉盖和炉底座,所述的炉体与内胆之间设置有加热区和保温区,其特征在于,所述的内胆中设置有用于安装碳素纤维保温板的支架,所述的支架包括固定在内胆底部的安装板,所述的安装板上开设有若干安装槽,若干安装槽相互平行设置,所述的安装板上固定有两根定位杆,两根定位杆的外端均开设有外螺纹,两根定位杆上设置有定位板,且定位板通过螺母与外螺纹螺接的方式定位在两根定位杆上,所述的炉盖与炉底座中设置有冷却机构。本实用新型实现了碳素纤维保温板在炉体内的快速放置和快速取出,提高了碳素纤维保温板的烧结效率。

822

822

0

0

本实用新型提供了一种碳素纤维保温筒的真空烧结炉,属于机械技术领域。本碳素纤维保温筒的真空烧结炉,包括炉体、内胆、炉盖和炉底座,所述的炉体与内胆之间设置有加热区和保温区,其特征在于,所述的内胆中设置有用于安装碳素纤维保温筒的支架,所述的支架包括固定在内胆底部的底板,底板上固定有安装杆一、安装杆二和安装杆三,所述的安装杆一和安装杆二之间固定有若干隔离板,且每块所述隔离板上固定有朝向上的定位盘;所述的炉盖与炉底座中设置有能够对内胆中的碳素纤维保温筒进行快速冷却的冷却机构。本实用新型实现了碳素纤维保温筒在炉体内的快速放置和快速取出,提高了碳素纤维保温筒的烧结效率。

1214

1214

0

0

本实用新型提供一种真空烧结装置,旨在解决现有的真空烧结系统中,往往对烧结环境的洁净度和真空度要求不高,导致烧结制品产生夹杂,纯度不够,不能用于超高真空的环境,且烧结件烧结过程仅通过高温加热或气体加压使其发生固相反应,烧结制品致密度不是很好的问题,包括作为安装基体的台架,所述台架上通过固定架安装有用于烧结件烧结的真空炉体,真空炉体的前侧设有炉门,且真空炉体的炉腔内设有用于烧结件成型的模具,且模具通过支撑平台悬置于真空炉体的炉腔内,模具的外侧设有用于快速加热烧结的电加热件。本实用新型尤其适用于高致密度烧结件的烧结成型,具有较高的社会使用价值和应用前景。

1067

1067

0

0

本实用新型公开了一种真空烧结炉旋转开门装置,旨在解决现有的真空烧结炉的开启和关闭的过程中效率低下,浪费了大量时间,导致烧结效率的降低,同时真空烧结炉的炉门的重量很大,开启过程中固定不稳定容易造成人员受伤;其技术方案要点是:包括烧结炉主体、炉门和真空泵,所述炉门通过转轴与烧结炉主体转动连接,炉门的底部设置有开门机构,炉门的内侧壁上设置有多个固定柱,所述烧结炉主体上设置有与固定柱相匹配的固定孔,烧结炉主体上设置有多个固定机构,烧结炉主体通过连接管道与真空泵连接。本实用新型的所述的烧结炉设置有开门机构,能够提高烧结炉开启和关闭的效率。

1060

1060

0

0

本实用新型公开了一种尼龙46三层复合自润滑轴承,旨在提供一种比DX轴承具有更为理想的边界润滑效果,更高的极限PV值,耐磨性好,使用寿命长,更多的降低维修和维护成本,提高设备利用率以及更多的使用领域。它是以碳钢或不锈钢或铜为基体的圆形轴套或半圆形的轴瓦或中间有定位孔的圆片状止推片,轴套的表面有接缝,其特征在于基体的工作表面上烧结有球形青铜粉层,在球形青铜粉层的表面再覆盖一层改性尼龙46塑料层。该实用新型可广泛应用于汽机车、农用机械、矿山机械、冶金机械、注塑机械、水利机械等领域。

1254

1254

0

0

本实用新型所公开的手拉式强制润滑泵,它主要包括润滑泵泵体、活塞腔和活塞,润滑泵泵体内设有存油腔与活塞腔连通,活塞尾部与一手柄传动连接,所述的润滑泵泵体与活塞腔为一体式注塑结构,本手拉式强制润滑泵可杜绝以往因多部件组装导致组装累积误差的产生,以及活塞腔进油口高于泵体存油腔底部的情况,使活塞运动时直线性更好,同时不影响存油腔有效容积,另外又能保证空间密封性,保证排油压力稳定,适用于机械设备的集中润滑,且使产品的外观更趋合理与美观。该手拉式强制润滑泵可广泛使用于各种数控机床、加工中心、纺织、塑料、木工、印刷,铸造、橡胶、冶金、食品、轻工等机械设备。

1031

1031

0

0

改性PTFE五层复合自润滑板材,其特征在于它包括位于中间的金属基板、位于金属基板上下表面的球形锡青铜粉层以及位于最外层的改性PTFE塑料层。所述球形锡青铜粉层与金属基板之间通过粉末冶金的方式烧结结合,所述改性PTFE塑料层与球形锡青铜粉层之间通过改性PTFE塑料嵌入球形锡青铜粉空隙的方式结合。本实用新型涉及的改性PTFE五层复合自润滑板材,具有双面塑料润滑层,耐磨效果好、韧性足,层与层之间结合牢固,相比纯塑料件具有很好的力学强度。成型加工后可制成滑动轴承、衬垫密封件等,广泛应用于发动机变速箱、设备机件连接等领域。

1189

1189

0

0

本实用新型公开了一种能散热的不锈钢阴极板,它涉及冶金技术领域。包括散热壳、温度计、散热片和导热硅胶条,散热壳内设置有散热片,导热硅胶条均匀分布设置在不锈钢阴极板上,不锈钢阴极板上端设有安装槽,温度计设置在安装槽内。本实用新型结构设计合理,散热效果好,能够直接从散热壳的安装槽内设置温度计,从而获得不锈钢阴极板的温度,有利于实时掌控不锈钢阴极板的工作情况。

837

837

0

0

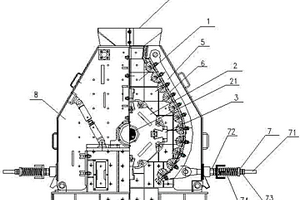

本实用新型涉及一种可逆反击式破碎机,属于物料破碎设备,用于破碎矿山、建筑、化工、电力、冶金等行业的物料。本实用新型包括反击架、转子、主轴传动装置和带有破碎腔的机架,所述主轴传动装置安装在机架上,所述转子安装在主轴传动装置上并位于破碎腔内,所述转子上均匀设置多个板锤,所述机架内壁上设有反击架,所述反击架上固定有若干反击衬板,所述反击衬板的位置与板锤相对应,其特征在于:还包括可控制转子正转或反转的电动机,所述电动机与主轴传动装置皮带连接。本实用新型通过电动机的正反转来充分利用板锤两侧的工作面,延长了板锤的寿命,左侧箱体和右侧箱体与底座的连接方式可方便破碎腔内部件的更换。

1284

1284

0

0

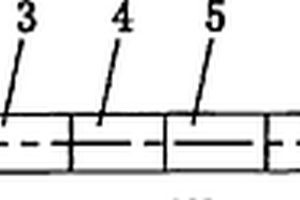

本实用新型涉及冶金行业,具体的说,是涉及一种合金板材或带材连续酸洗机组。一种合金板材或带材连续酸洗机组,包括送料装置,预清洗槽,酸洗槽,水洗槽,烘干段,后续处理段,所述酸洗机组包括两组酸洗槽和水洗槽,依次设置为硫酸酸洗槽、第一水洗槽、混酸酸洗槽、第二水洗槽。本实用新型通过在原有的合金板材或带材酸洗机组的基础上,多增加了一套酸洗槽和水洗槽,进行二次酸洗,在板材表面形成一层保护膜,防止腐蚀,结构原理简单,使用效果好。

1188

1188

0

0

本实用新型公开了一种商品浆板板链式输送系统,包括自动记数、自动滚道、板链、槽底板、头架、尾架等组成。输送部件为双边防偏的板链和能抽去铁丝的槽底板,双边防偏的板链用长轴牵引,且板链内用含油粉末冶金衬套,下面为轻轨装置,使整个系统安全性提高,稳定性增加。槽底板上有钢针,且两边为圆弧形,能抽去铁丝,又防漏料。这种系统适用于造纸企业各种商品浆板的输送。

802

802

0

0

本实用新型涉及一种用于硅片制绒前的预处理装置,其包括化学处理槽和化学品供应罐,所述化学处理槽和所述化学品供应罐通过管道连接,所述化学处理槽包括内槽和外槽,所述化学处理槽底部设置有加热器,所述化学处理槽侧面底部围绕有导管,所述导管与冷却水供应罐连接。通过在常规制绒装置之前增加预处理装置,对于杂质含量高,表面状况复杂的冶金级硅片,获得的绒面效果均匀,清晰。同时,通过在化学处理内槽上连接一外槽,使得化学处理内槽中的腐蚀液溢出到外槽,避免了由此造成的污染,通过循环管路使外槽中的溢出液体回到内槽中,由此提高了腐蚀液的利用率,减小了腐蚀液的浪费。

856

856

0

0

本实用新型涉及冶金设备领域,涉及一种铝溶液真空除气装置,本实用新型包括箱体,箱体上端左侧设有进液口,箱体下端设有出液口;净化装置一,包括惰性气体气囊、旋转器一和T形转杆,T形转杆设置于箱体内部,T形转杆上端连接旋转器一且T形转杆连通惰性气体气囊,T形转杆包括竖部和横部,竖部和横部上均设有排气孔;净化装置二,包括储液盒、旋转器二和转杆,转杆设置于箱体内部,转杆上端连接旋转器二且转杆连通储液盒,转杆上设有排液孔;旋转器一转动将惰性气体气囊内的气体吸入至T形转杆,排气孔将大气泡的气体打散成小气泡,竖部的排气孔将气体沿水平方向喷射,横部的排气孔将惰性沿竖直方向喷射,进一步使惰性气体更均匀分散于铝液中。

中冶有色为您提供最新的浙江嘉兴有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!