全部

1104

1104

0

0

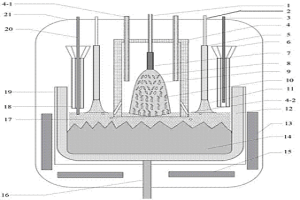

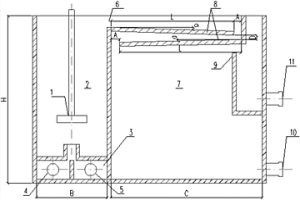

本发明公开了一种太阳能级多晶硅制备方法,涉及多晶硅的制备方法技术领域。所述方法首先通过钛‑硅合金熔体的硅与二硅化钛的多次共晶定向凝固及等离子熔炼去除硅熔体中的碳、硼、磷等元素,然后进一步铝‑硅合金合金熔体的铝与硅的多次共晶定向凝固及等离子熔炼去除钛、铁等元素,然后通过对多晶硅的提拉实现再次提纯,通过上述三步能够去除多晶硅中的多种杂质,提高制备的太阳能级多晶硅纯度。

925

925

0

0

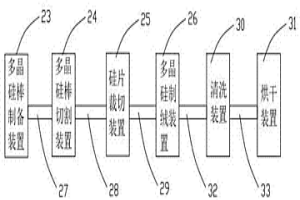

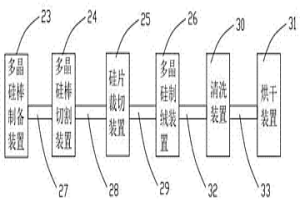

本发明公开了一种太阳能电池组件用多晶硅片的制备方法,涉及多晶硅片的制备方法技术领域。所述方法在制备多晶硅棒的过程中,首先通过钛‑硅合金熔体的硅与二硅化钛的多次共晶定向凝固及等离子熔炼去除硅熔体中的碳、硼、磷等元素,然后进一步通过铝‑硅合金熔体的铝与硅的多次共晶定向凝固及真空电子束熔炼去除钛、铁等元素,然后通过对多晶硅的提拉实现再次提纯,通过上述三步实现太阳能级多晶硅的提纯,能够去除多晶硅中的多种杂质,制备的多晶硅棒的纯度较高,因此,制备的所述多晶硅片的纯度较高,从而提高了太阳能电池组件的光电转换效率。

834

834

0

0

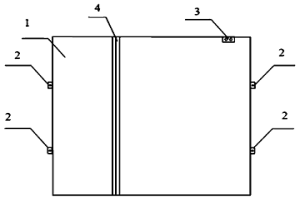

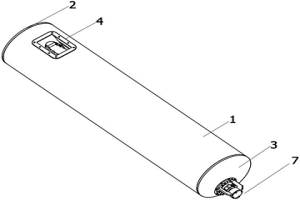

本发明涉及一种电化学脱嵌法提锂用电极板的导电支撑材料,电化学脱嵌法中的电极板包括正极和负极,所述的正极板和负极板为锂电池正极材料涂覆在支撑材料上形成,所述的支撑材料由纯钛材料制成。采用本发明的电化学脱嵌法提锂用电极板的导电支撑材料应用于电极上,较传统的电极相比加工简单,成本相对降低,克服了现有在电化学脱嵌法提锂技术应用中的不足,减轻了极板加工工序,降低成本,工业化减少很多投资,相对于现有的极板,减少了对环境的污染,成本相对降低。

791

791

0

0

本发明提出一种吸附铀的吸附剂的制备方法,包括以下步骤:(1)在保护气保护下,将钛酸丁酯溶于乙二醇中,并剧烈搅拌;(2)将混合溶液快速倾倒于含水丙酮溶液中,并剧烈搅拌,待混合液由无色透明变为乳白色,即生成白色沉淀物为二氧化钛球形粒子;(3)将二氧化钛球形粒子过滤出来,清洗、干燥;(4)将二氧化钛球形粒子加入到3‑氨基甲基邻苯二酚和没食子酸的水溶液中,剧烈搅拌;(5)将生成的吸附剂过滤出来,清洗、干燥得到成品吸附剂。本发明制备过程简单,制备的球形吸附剂粒径均匀,且通过控制温度和钛酸丁酯和乙二醇的浓度,可控制生成的吸附剂的粒径;此外本发明中吸附剂的制备原料来源丰富,价格低廉,制造费用低。

764

764

0

0

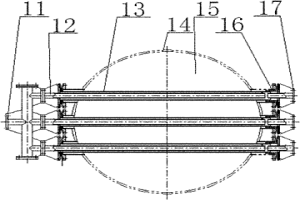

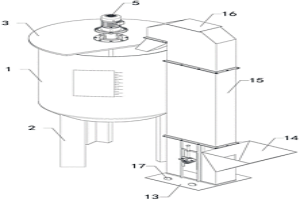

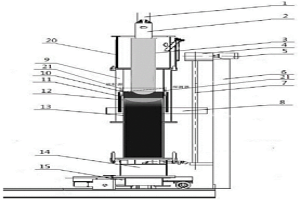

本发明公开了一种太阳能电池组件用多晶硅片的制备系统,涉及多晶硅片的制备装置技术领域。所述系统在制备多晶硅棒的过程中,首先通过钛‑硅合金熔体的硅与二硅化钛的多次共晶定向凝固及等离子熔炼去除硅熔体中的碳、硼、磷等元素,然后进一步通过铝‑硅合金熔体的铝与硅的多次共晶定向凝固及真空电子束熔炼去除钛、铁等元素,然后通过对多晶硅的提拉实现再次提纯,通过上述三步实现太阳能级多晶硅的提纯,能够去除多晶硅中的多种杂质,制备的多晶硅棒的纯度较高,因此,制备的所述多晶硅片的纯度较高。

1209

1209

0

0

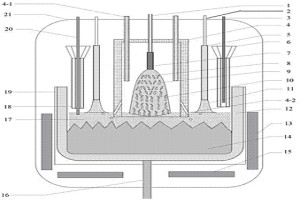

本发明公开了一种太阳能级多晶硅制备装置,涉及多晶硅的制备装置技术领域。所述装置首先通过钛‑硅合金熔体的硅与二硅化钛的多次共晶定向凝固及等离子熔炼去除硅熔体中的碳、硼、磷等元素,然后进一步铝‑硅合金合金熔体的铝与硅的多次共晶定向凝固及等离子熔炼去除钛、铁等元素,然后通过对多晶硅的提拉实现再次提纯,通过上述三步能够去除多晶硅中的多种杂质,提高制备的太阳能级多晶硅纯度。

807

807

0

0

本发明公开一种利用沼气废渣和钢渣常温发酵制备复合生物硅肥的制备方法,按照一定配方比例,将沼气废渣30‑40%、钢渣30‑50%、钙镁磷肥10‑15%和硫酸铵5‑10%混合直接堆放发酵(常温条件下),发酵20‑25天,并周期性(2‑3天)的对堆肥肥料进行搅拌翻转;发酵完成后,将发酵完全的固体物料、加入膨化剂10‑15%(自制)和水进入搅拌磨机进行磨碎活化过程,搅拌磨机处理30min,得到固体和水的混合浆液;混合浆液进行过滤分离、烘干得到的固体混合肥料的粉料;固体混合肥料粉与粘结剂5%混合及少量水,造粒得到颗粒状复合硅肥产品。本发明根据农作物生物特点和硅肥使用要求,结合沼气废渣和钢渣等废渣,利用沼气发酵中微生物的生物化学作用,促使钢渣中硅的有效释放,从而促进肥料中植物营养元素的释放和吸收,达到废弃物生产生物硅肥的目的。

909

909

0

0

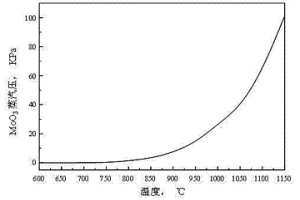

本发明公开了一种用于炼钢合金化的钼或钒的氧化物压块的制备方法,其在钼或钒的氧化物中配入抑制剂、助熔剂和还原剂,混合均匀后,用水溶性粘结剂润湿后压制成块;所述的抑制剂为镁砂,所述的助熔剂为萤石,所述的还原剂为硅铁粉或碳化硅粉。本氧化物压块中镁砂含有的MgO与MoO3或V2O5紧密接触,通过固相反应生成不易挥发的钼酸镁或钒酸镁,可有效抑制MoO3或V2O5的挥发;同时,镁砂不易水化,可用水溶性化合物(水玻璃、卤水和尿醛树脂等)作粘结剂。本方法简单可行,直接合金化元素收得率高,可在钢铁厂推广应用,不仅能大幅度节约能源,减少CO2排放,减轻环境负荷,还能大大降低钢水的合金化成本。

917

917

0

0

本发明涉及一种高铬耐酸铸铁材料,包括以下质量百分比的化学成分:C:1.0‑3.0;Cr:35‑45;Si:1.0‑2.0;Mn:≤1.0;Ni:3.0‑7.0;Mo:1.0‑3.0;Cu:1.0‑3.0,余量为Fe。本发明还涉及一种高铬耐酸铸铁材料的制备方法,涉及熔炼、浇注、热处理以及稳定生产渣浆泵过流部件的应用。本发明相比奥氏体不锈钢06Cr17Ni12Mo2(316)、06Cr19Ni10(304)材料,通过一定的工艺处理,在含颗粒物的氧化性酸溶液中耐腐蚀和磨损性大幅提高。

992

992

0

0

本发明公开了一种铂金族金属的纳米催化冶炼方法,属于冶金技术领域。铂金族金属的纳米催化冶炼方法,包括以下步骤(1)选矿(2)复选富集原矿精粉(3)加入添加剂(4)冶炼得到金属化合物(5)精炼,粉碎成2毫米以下的颗粒(6)湿法分离提纯得到铂、钯、锇、铱、铑。本发明方法充分利用了贵金属矿中的硫化铁原料,不仅大大简化了火法过程中冶金流程,而且充分富集了矿石的有价金属铜。

951

951

0

0

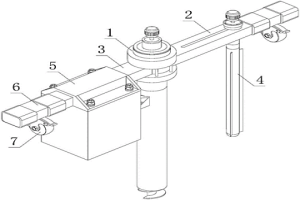

本实用新型属于湿法冶金过程中所使用的离子交换设备上的进出料装置,具体涉及一种离子交换设备的进出料装置。它包括进出液总管,进出液总管与贯穿塔体的支管连接,支管进入塔体部分外设有套管,支管端部与套管之间有支撑固定块,支管另一端出塔体处设冲洗排污管。在所述的支管与套管上分别开设不大于树脂粒径的通孔。本实用新型的优点是,能够实现在不拆卸树脂的情况下,实现进出液管的清洗排污和更换。

1008

1008

0

0

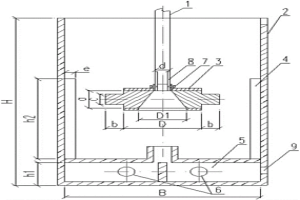

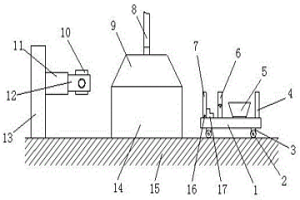

本实用新型属于湿法冶金、石油化工技术领域,具体涉及一种铀萃取用的两相混合搅拌装置。技术方案:包括萃取混合槽、搅拌轴及搅拌桨;萃取混合槽底部设有两个进料室,萃取混合槽沿内壁均匀安装多块挡板;搅拌桨包括上圆环、下圆环以及中间矩形或梯形桨叶,桨叶垂直安装于上圆环和下圆环之间,桨叶的外缘与上圆环和下圆环的外缘平齐,桨叶的内缘与下圆环的内缘平齐。有益效果:该搅拌装置对于两相都从下进料型式的萃取混合槽匹配了较优的搅拌桨,具有普通涡轮桨较大的抽吸性能优点,增强了径向流流场,保证了萃取混合槽顶部的混合强度;槽内下方设置挡板,增强桨下方轴流混合能力,以上这都使得萃取混合槽内两相之间混合效果加强,提高了铀萃取率。

1218

1218

0

0

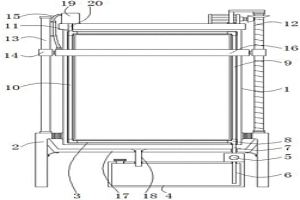

本实用新型涉及湿法冶金、石油化工中萃取设备技术领域,具体公开了一种提高澄清效果的混合澄清器。该澄清器中混合室和澄清室利用挡板隔开,并在挡板顶部设有混合相溢流口,并利用隔板分隔成分别与水相进料口和有机进料口相连接两个腔室,两个腔室通过上端的开口均与混合室相连通;在澄清室上端的混合相溢流口处设置有溜槽,在澄清室下端侧壁开有水相出口,在澄清室上端侧壁还设有有机相溢流堰,其上端边沿靠近澄清室上端,并可使澄清室中的溶液在从有机相溢流堰上端边沿溢流进入有机相溢流堰所分隔的空腔,并从澄清室侧壁上的有机相出口流出。该澄清器与传统相比,澄清室与混合室体积比值由4:1下降到2:1以下,澄清效率提高一倍以上。

782

782

0

0

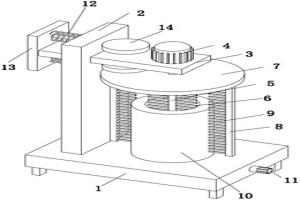

本实用新型涉及冶金铸造的技术领域,特别是涉及一种用于湿法生产柱状增碳剂的混料仓,其节省人力,提升混合均匀程度,提高实用性;包括搅拌箱、减速机、电机、多组固定螺母、搅拌杆和六组扇叶,搅拌箱的底端对称设置有三组支撑腿,搅拌箱内部设置有腔室,搅拌箱的顶端设置有箱盖,箱盖上设置有开口,开口与搅拌箱的腔室相通,减速机通过多组固定螺母固定安装在箱盖顶端的中部,减速机的输出端穿过箱盖伸入至搅拌箱的腔室内,电机固定安装在减速机的顶端,电机的输出端与减速机的输入端连接,搅拌杆的顶端设置有套口,减速机与套口固定连接,搅拌杆的底部设置有两组扇叶座,每组扇叶座上安装有三组扇叶,搅拌箱的底部设置有排料口。

1202

1202

0

0

本实用新型公开了一种组合式冶金安全输送管道,包括管道本体,所述管道本体左右两端面通过螺钉固定有左侧端盖、右侧端盖,所述管道本体上方左侧连通有上进料端口,所述管道本体内壁下方设置有导向底部板,所述管道本体下方右侧连通有下出料端口,所述导向底部板中部设置有涡轮输送机构,所述涡轮输送机构左右两端分别与左侧端盖、右侧端盖通过螺钉连接,所述管道本体内壁中部通过螺钉连接有输送带机构,所述导向底部板下方与管道本体下方内壁通过螺钉连接,本装置结构设计合理,冶金粉末料输送距离远,有效提高人工的安全性,通过涡轮输送以及输送带输送两种组合,提高了冶金粉末料输送的效率,同时有效的保证冶金粉末料彻底输送出输送管道。

1420

1420

0

0

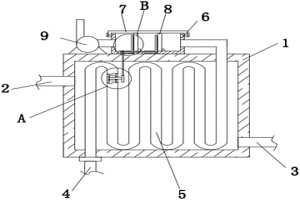

本实用新型属于冶金领域,尤其是一种冶金厂用热力回收利用装置,包括回收箱,所述回收箱的一侧内壁上安装有进水管,回收箱的另一侧固定安装有出水管,回收箱内设有蛇形管,蛇形管的一端延伸至回收箱的外侧并固定安装有输烟管,蛇形管的另一端固定安装有过滤箱,且过滤箱固定安装在回收箱上,过滤箱的顶部固定安装有盖板,盖板的底端固定安装有多个过滤网,回收箱的顶部固定安装有抽气泵,且抽气泵与过滤箱相适配,蛇形管的一侧内壁上转动安装有第一转杆,第一转杆的一端延伸至蛇形管的外侧并固定安装有凸轮。本实用新型设计合理,便于对烟气中的热量进行回收,且便于对烟气中的颗粒进行过滤,且便于对过滤网进行清理。

989

989

0

0

本实用新型属于清洗设备技术领域,尤其为一种金属粉末输送管用便捷型清洗装置,针对目前对金属粉末输送管道的清洗方式是运用人工清洗,清洗速度慢,效率低的问题,现提出如下方案,其包括底座和输送管本体,所述底座的底部开设有通孔,所述输送管本体放置在通孔内,且通孔的一侧内壁上开设有横向槽,横向槽内滑动安装有压板,压板与输送管本体的外侧活动抵接,所述底座的顶部一侧固定安装有固定板,固定板的一侧开设有横向孔,横向孔内滑动安装有横板,横板的顶部固定安装有电机。本实用新型通过内刷毛和外刷毛转的同时横向震动对金属粉末输送管的内壁和外壁进行快速刷洗,提升清洗效率。

994

994

0

0

本实用新型公开了一种具备防护功能的冶金用转运车,包括转运车底座,所述转运车底座下表面私四角部均设置支撑架,本实用新型提供一种具备防护功能的冶金用转运车,工作时,驱动转运车,支撑架底部的车轮带动转运车在地面移动,移动到左侧支撑板侧壁的钢包底部,转动钢包将钢包内钢渣倒入钢渣槽内,前隔热墙与钢渣槽隔热墙通过墙壁内的转杆进行转动放倒,便于倒渣操作,转运车将钢渣转运回原地,通过支撑板侧壁上的气缸与伸缩杆将钢包移动至修复区,将吹气管由前隔热墙上的通孔伸出,对钢包进行清理,吹出的烟尘通过修复区上部的集尘烟罩吸收,通过通风管产送至除尘除烟装置内进行清理,提升装置环保性,防止烟尘影响人体健康,提升装置安全性。

1052

1052

0

0

本实用新型公开了一种反应塔降温节水改造系统,包括反应塔;两个支撑杆分别固定安装于反应塔的两侧,放置槽开设于反应塔内壁的四周,水箱设置于支撑杆的一侧且位于反应塔的下方,水泵固定安装于水箱顶部表面的一侧,水泵输入端连通有进水管,水泵输出端连通有连接管,连接管的一端固定安装有第一三通管,第一三通管的两端分别连通有第一L形管和第二L形管,该一种反应塔降温节水改造系统,使用第一L形管和第二L形管可以对反应塔的内壁进行降温,能够防止降温液体与塔内使用的化学原料造成反映,使用驱动装置和环形喷管的配合能够在高温的天气下进行使用时对反应塔的表面进行降温,可以防止操作者在工作时造成身体的烫伤。

828

828

0

0

本实用新型公开了一种冶炼炉炉渣清理装置,轮连接端的底部均连接有移动滑轮,安装座的底部设置有传送管道,传送管道的内部设置有传送螺杆,滑槽内部滑动设置有滑动块和弹簧。本实用新型冶炼炉炉渣清理装置,移动滑轮可以在冶炼炉的炉沿或安装处进行移动,方便对其位置进行调整,从而方便对炉渣进行刮除和收集清理,向下延伸的传送管道和传送螺杆可以对炉底堆积的炉渣进行收集并向上传送,通过出渣口排入存渣箱,方便了对炉渣进行收集和整理,提高清理效率,弹簧的设置可以对刮除机构起到一个推动的作用,使得刮刀可以抵接在不同尺寸的冶炼炉的内壁上,使得炉渣的刮除更加彻底干净,适用于多种尺寸的冶炼炉,适用性强,清理效果好。

1118

1118

0

0

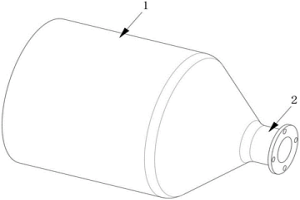

本实用新型公开了一种具有过滤功能的采矿冶炼用助燃设备,包括鼓风筒以及安装在所述鼓风筒端部的鼓风口,所述鼓风筒的内部安装有鼓风组件,所述鼓风筒内壁的顶部与底部均安装有弹出组件,所述鼓风筒的内部且对应两个所述弹出组件的位置设置有过滤网,所述鼓风筒内壁的顶部与底部且对应所述过滤网的位置均设置有卡接组件。本实用新型通过鼓风筒、鼓风口、鼓风组件、弹出组件、过滤网以及卡接组件之间的相互配合,实现了一种具有过滤功能的采矿冶炼用助燃设备,不仅具有过滤功能,从而可以有效的滤除空气的杂质,避免杂质进入冶炼设备内,进而保证了冶炼的质量,而且方便对滤网进行拆装,从而方便对滤网进行清理维护,也因此保证了过滤效果。

950

950

0

0

本发明公开了一种高炉炼铁炉渣热能处理再利用的方法,预处理组件与二级换热组件相连接,二级换热组件与三级换热组件相连接,下料筒的内部设置有螺旋滑坡,换热腔的内部设置有第二旋转轴,第二旋转轴的侧面上固定链接有第二搅拌轴。本发明提出的高炉炼铁炉渣热能处理再利用的方法,三级换热的设置使得对炉渣热能的回收再利用更加的彻底,回收率更高,避免能源浪费,螺旋滑坡的设置降低了炉渣在下料筒内下滑的速度,增加了下滑的路径,使得气流可以更充分的与炉渣进行接触,提高了换热效率,第二搅拌轴的设置可以对炉渣进行搅拌,使得气泵补充的气流可以更充分的与炉渣进行接触,提高了换热效率,提高了炉渣热能回收利用率。

846

846

0

0

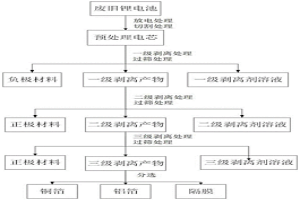

本发明提供了一种剥离剂、废旧锂离子电池电极材料的剥离方法。该剥离剂包括嗜酸性细菌及水,嗜酸性细菌的质量浓度为0.1~10%。本发明的剥离剂剥离精准度更高,反应更温和,剥离效果更好,更绿色环保。后续将其应用与剥离技术中时,操作工艺更简单安全、能耗更低。基于本发明剥离剂,可得到回收率及回收品位均较高的正极材料及负极材料,且后续回收得到的金属箔也较完整。

1064

1064

0

0

一种镍基高温合金粉末,其特征在于以质量百分比计算含有Cr 15‑20、Co 15‑20、Mo 5‑10、W 2‑6、Ta 1‑4、Al 1‑4、Ti 2.2‑2.5,从Fe、V、Nb、稀土这四大类中选择性添加至少2种且选择性添加的总含量是1‑5,余量由Ni和不可避免的杂质构成。

1189

1189

0

0

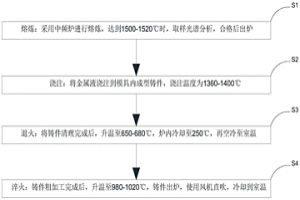

本发明公开了一种超高铬磨球及其加工工艺,选用含铬量适中、含碳量较低的金属原料,保证铬碳比在7~10左右,以获得最高耐磨性的金相组织马氏体(M)+合金碳合物(M7C3)+残余奥氏体(A残),且三者的比例合理,加工工艺包括依次进行的一次变质处理、脱氧、二次变质处理等步骤。本发明保证了产品具有表面硬度、心部硬度与冲击韧性为最佳的组合,从而使产品的使用性能、耐磨性能最佳,所制磨球在使用时碎球率低、球耗低,达到了矿山生产降低生产成本、提高生产效率的目的。本发明的磨球适用于冶金选矿行业、电厂的磨机,对矿石、煤进行粉碎。

1179

1179

0

0

本发明提供了一种高铬铸铁耐磨材料及生产工艺,属于冶金技术领域,包括以下化学成分及其重量百分数:C:3.00%‑3.30%、Si:1.20%‑1.50%、Mn:0.80%‑1.00%、Cr:24.00%‑28.00%、Ni:2.50%‑3.20%、Mo:0.80%‑1.00%、Cu:1.50%‑2.00%、B:0.50‑0.80、Re:0.01%‑0.10%,W:1.00%‑1.20%,Ti:0.80%‑1.00%、P:≤0.10%、S:≤0.10%,余量为Fe。本发明提供的一种高铬铸铁耐磨材料,调整了C和Cr的含量,并在传统高铬铸铁中增加B、W、Cu、Ti和Re,B、W和Re能够增加高铬铸铁的硬度和耐磨性,Cu和Ti能够细化晶粒,提高了高铬铸铁耐磨材料的硬度和耐磨性。本发明了提供了一种高硬度高耐磨性的高铬铸铁耐磨材料,能够满足各行业对耐磨材料硬度和耐磨性的要求。

1210

1210

0

0

本发明公开了一种矿山专用高耐磨高铬合金铸铁磨球及其加工工艺,针对我国的国情和相应的矿磨机直径,选择含铬量适中、含碳量较低使铬碳比在6以上的材料,以合适的热处理工艺获得最高耐磨性能的金相组织——马氏体、合金碳合物与残余奥氏体,同时它们占基体的比例最合理,为60%、20%、20%。本发明所制备的铸球产品致密度高,实验表明其表面硬度、冲击韧性与耐磨性均高于低铬磨球ZQCr2。本发明的加工工艺可实现产品机械化批量生产矿山专用高耐磨高铬合金铸铁磨球,使用本发明的磨球可大幅度提高矿山生产中的生产效率,减轻劳动强度,实现清洁生产;本发明的磨球适用于冶金选矿行业的直径为2.5-5m的磨机,用于对矿石进行粉碎。

1000

1000

0

0

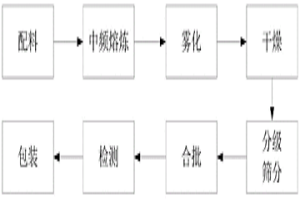

本发明涉及粉末冶金技术领域,具体涉及一种注射成形用钴铬钼合金粉末材料及其制造方法。钴铬钼合金粉末材料按重量包括以下组分:铬27~30%,钼5.0~6.0%,镍1.0%,锰1.0%,碳0.35%,钴余量;其生产方法包括:对原材料成分分析;配料;熔融合金化;通过冶炼烧结制程,得到组织均匀合金;水雾化制粉,通过水气联合雾化制粉装置生产高球形度钴铬钼合金粉末;粉末脱水;低温真空干燥;气流分级;通过气流分级和振动筛选相结合搭配粉末粒度分布,得到高振实高流动性的粉末。本发明利用水气联合雾化法制作出质量稳定的高球形度,高流动性,合金组织均匀氧含量低的钴铬钼合金粉末,从而提高了烧结制品良率,节约了制造成本。

983

983

0

0

本发明涉及一种电磁控制电渣精炼高端轴承钢的装置及方法,属于冶金技术领域。技术方案是:将电磁能转换为钢水动能,通过在电磁结晶器中施加旋转磁场,强化金属与结晶器的对流冷却;电磁结晶器内部设有感应线圈和液位监控装置。本发明有效地改善凝固前沿金属熔池对流运动,使熔池和固态枝晶间的富集溶质液体互相冲刷混合降低浓度梯度,减轻了元素偏析;同时钢液流动产生的对流传热,强化金属钢液与结晶器的对流冷却传热条件,极大增加了钢水向结晶器水冷却铜管的传热效率,有助于减少偏析、消除网状碳化物析出、抑制钢液凝固过程中粗大柱状晶的形成的作用,实现电渣炉生产高端轴承钢。

中冶有色为您提供最新的河北石家庄有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!