全部

742

742

0

0

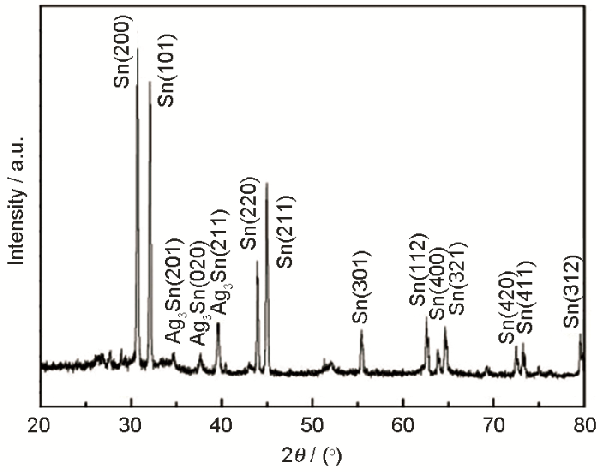

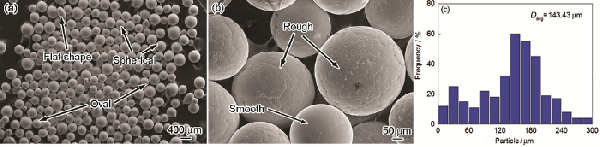

用微乳法制备低熔点纳米锡银铜焊粉并揭示其机理,研究了表面活性剂、锡前驱体和微乳液比例对合成的纳米SAC粒子熔点的影响。在最优工艺参数条件下合成的纳米Sn3.0Ag0.5Cu其熔化起始温度为183.6℃,比市售焊锡膏(217.8℃)降低了32.2℃,与传统Sn-Pb焊料的最低熔点183℃接近。

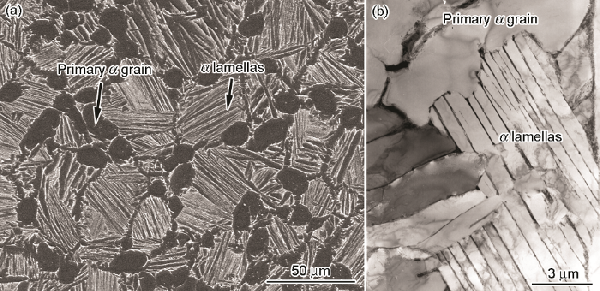

采用放电等离子烧结技术(SPS)在950℃/80 MPa/10 min条件下制备粉末冶金Ti-22Al-25Nb(原子分数,%)合金作为初始材料,将其分别在940~1100℃、10~120 min和800℃/8 h条件下进行固溶处理和时效处理,研究了固溶+时效处理对粉末冶金Ti-22Al-25Nb (原子分数,%) 合金的微观组织和显微硬度的影响,并建立了显微硬度的演变模型。结果表明,随着固溶温度的提高和保温时间的延长B2相的晶粒尺寸增大、均匀度提高,在940~1010℃晶粒长大的速率最低,在1100℃晶粒尺寸的均匀度达到最大值0.84。板条O相的尺寸和数量对合金的性能有显著影响。在(B2+O)两相区时效后,其尺寸和数量显著影响合金性能的次生板条O相的体积分数提高、尺寸减小,尤其是相互交叉、缠结的O/O相数量的增多,使合金的显微硬度提高;在1060℃/60 min/Water cooling(WC)+ 800℃/8 h/Furnace cooling(FC)条件下处理的合金,其显微硬度达到最大值434.92 HV。

1004

1004

0

0

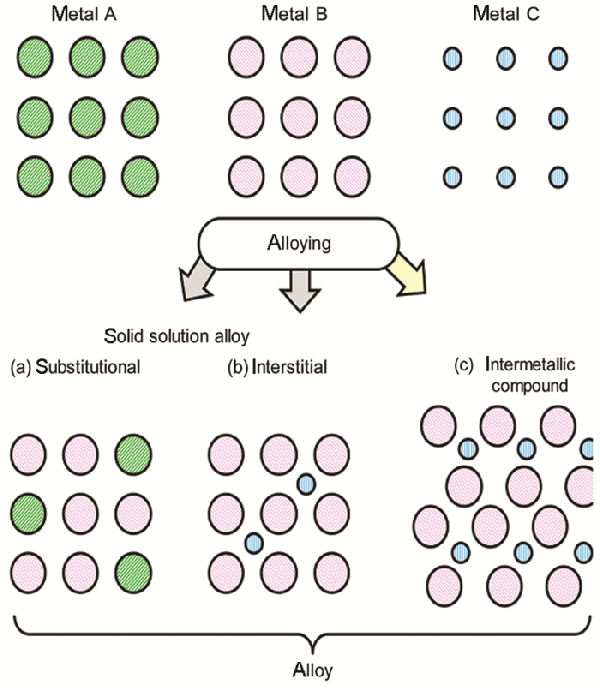

简要叙述了合成金属间化合物的化学还原、沉积沉淀还原、化学气相沉积和热退火等方法。这些合成方法各有优缺点,可根据实际需求选择适宜的方法。总结了金属间化合物对加氢、氧化、重整等反应的催化性能,发现金属间化合物是一类性能优良的催化材料,催化活性与其具有的有序原子排列、电子效应、几何效应、空间效应、协同作用等有关。此外,还展望了此类材料的未来研究方向。

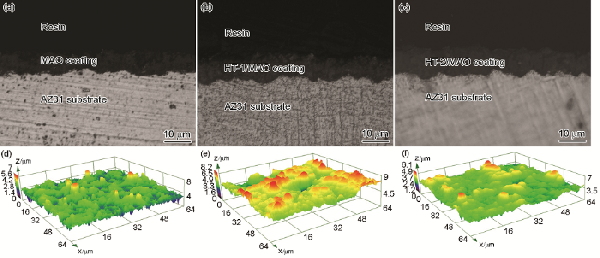

采用两种不同成分的溶液对AZ31镁合金微弧氧化(MAO)陶瓷层进行125℃+18 h的水热处理,研究了水热溶液成分对微弧氧化陶瓷层组织结构及耐蚀性能的影响,探讨了水热成膜及膜层腐蚀机理。研究结果表明:水热处理过程中微弧氧化陶瓷层表面的MgO部分溶解,释放出的Mg2+与碱性水热溶液中的OH-结合形成Mg(OH)2纳米片沉淀在陶瓷层表面及孔洞内;而在含有Al3+和Co2+的溶液处理过程中,溶液中的Al3+和Co2+取代沉淀在MgO表面及孔洞内的Mg(OH)2中部分Mg2+的位置形成双金属氢氧化物(LDH)纳米片,将微弧氧化陶瓷层表面的孔洞及裂纹缺陷闭合。润湿性与电化学测试结果表明,亲水性的Mg(OH)2/MAO复合膜层因Mg(OH)2对MAO陶瓷层的封孔效应能在一定程度上提高MAO陶瓷层的耐蚀性,而疏水性的LDH/MAO复合膜层因封孔效应和LDH离子交换能力能显著提高MAO陶瓷层的耐蚀性。

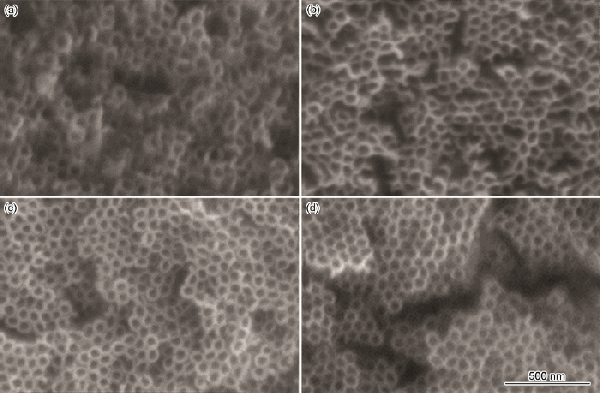

用磁控溅射法在ITO玻璃基底上制备Ti-Co合金薄膜,对其阳极氧化处理制备出钴掺杂TiO2纳米管阵列薄膜,研究了钴掺杂对纳米管阵列薄膜的形貌、结构、吸收光谱以及光催化还原性能的影响。结果表明:钴掺杂TiO2纳米管阵列薄膜为锐钛矿相,管状阵列的管径均一、排列规整。钴掺杂使薄膜形成(001)择优取向。随着钴掺杂量的提高,薄膜吸收可见光的能力提高。钴含量(原子分数)为0.19%的薄膜光催化性能最优,可见光照150 min后对Cr(VI)的还原率可达98.4%。

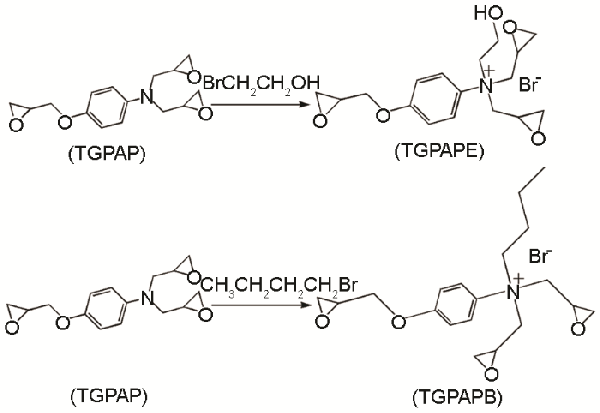

使带有环氧基团的三缩水甘油基对氨基苯酚(TGPAP)分别与溴代正丁烷(BB)、2-溴乙醇(BE)反应,合成了反应型粘土有机修饰剂溴化(正定烷基)双环氧基(4-环氧醚基)铵(TGPAPB)和溴化(2-羟乙基)双环氧基(4-环氧醚基)铵(TGPAPE)。用这两种修饰剂改性粘土,分别制备出具有相同反应官能团但与环氧树脂的相容性略有不同的两种有机化粘土(B-Clay和E-Clay)。再用“粘土淤浆复合法”制备出两种环氧树脂/粘土纳米复合材料,研究了两种反应型有机修饰剂对纳米复合材料的结构和性能的影响。结果表明:带有羟基的E-Clay以高度无规剥离形式均匀分布在环氧树脂基体中;而B-Clay则形成了无规剥离/插层混合结构。两种粘土均参与固化反应在环氧树脂基体和粘土片层间产生了较强的界面作用力,从而显著提高了纳米复合材料的拉伸强度。粘土质量分数为3%的两种纳米复合材料,其拉伸强度分别达到32.4 MPa(E-Clay)和28.0 MPa(B-Clay),比对应的纯环氧树脂聚合物分别提高了76.47%和52.51%。同时,这两种纳米复合材料的玻璃化转变温度(Tg)也略有提高。

926

926

0

0

使用透射电镜(TEM)研究了Ti65合金在600~650℃、120~160 MPa条件下的蠕变变形行为及其微观变形机制。结果表明:初级蠕变变形机制主要由受攀移控制的位错越过α2相的过程主导;稳态蠕变阶段蠕变机制主要由受界面处扩散控制的位错攀移的过程主导,且应力指数为5~7。在初级蠕变阶段α2相与位错的相互作用是α2相对合金高温强化的主要方式,在稳态蠕变阶段沿α/β相界分布的硅化物阻碍位错运动与限制晶界滑移是硅化物对合金强化的主要方式。

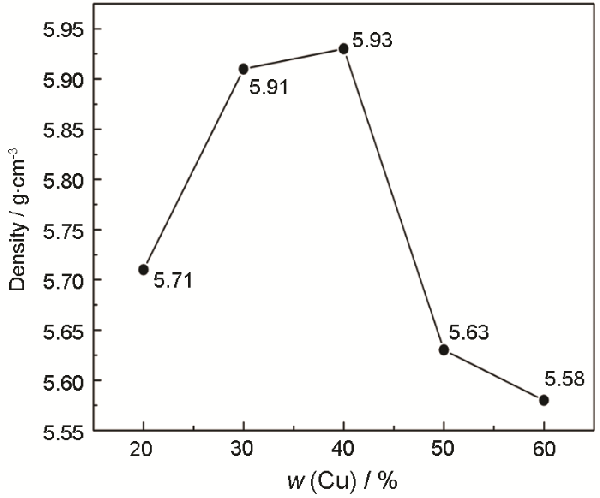

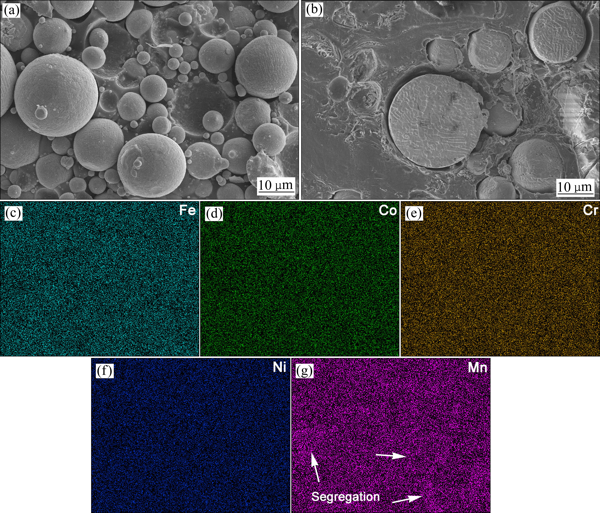

研究了铜含量和烧结温度对Fe-Cu基粉末冶金复合材料摩擦磨损性能影响。结果表明,Cu含量为20%~60%,随着Cu含量的提高耐磨性能先随之提高,Cu含量为40%时耐磨性能达到最优值,平均摩擦系数最小为0.172,磨损量为0.007 g;随着Cu含量的进一步提高耐磨性能反而降低。烧结温度为1096~1296℃时,随着烧结温度的提高耐磨性能随之提高,温度达到1196℃时耐磨性能达到最优,平均摩擦系数最小为0.123,磨损量为0.0018 g;烧结温度再提高耐磨性能反而降低。在最优工艺烧结过程中液相Al分别与Fe和Cu基体生成固溶体,使材料的密度和强度提高。MnS分解后,Mn与Fe基体生成固溶体,部分C也与Fe基体生成固溶体,两者促进了合金的固溶强化。其余的单质C,使合金的润滑性能提高。烧结后,Cu晶粒组织变得均匀细小,在Fe基中以网状形式存在。以上各组元的特殊作用使Fe-Cu基复合耐磨材料具有优异的耐磨性能。

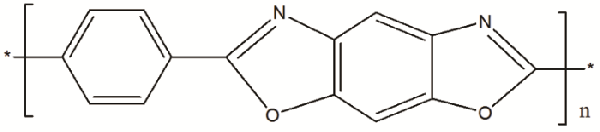

采用氧气介质阻挡放电(DBD)等离子体处理PBO纤维表面,用以改善PBO纤维与双马来酰亚胺(BMI)树脂之间的界面粘结性能。结果表明,用氧气等离子体处理PBO纤维能大幅度提高PBO/BMI复合材料的层间剪切强度(ILSS)值,最佳处理条件为功率30 W/m3、时间24 s,ILSS值从43.9 MPa提高到62.0 MPa。经过氧气DBD等离子体处理的PBO纤维其表面的氧含量明显提高,氮含量变化不大,甚至在过度处理时降低;官能团-O-C=O基团的含量从0提高到3.16%,-C-O-的含量也明显提高;在氧气DBD等离子体处理后的PBO纤维表面产生大量凹凸不平和沟壑,使纤维表面的粗糙度提高。而表面氧含量的提高和表面形貌与粗糙度的变化,是PBO/BMI复合材料ILSS值提高的重要原因。单丝拉伸实验结果表明,适当的DBD等离子体处理不会对PBO纤维表面产生不良影响,不影响其在复合材料中的作用。

1032

1032

0

0

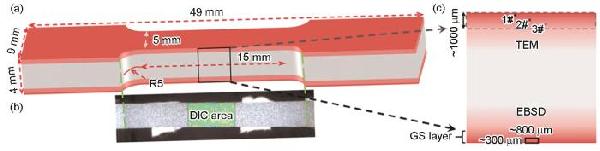

在液氮温度下将4 mm厚的Cu-4.5%(质量分数)Al合金板材双表面机械研磨2 min,形成~250 μm厚的梯度结构层,在梯度结构层内产生了位错、层错、纳米孪晶等缺陷密度由表及芯呈梯度减少的微观结构,用数字图像相关法研究了拉伸过程中剪切带的演变过程。结果表明,双面约束的梯度结构材料能避免应变局部化,均匀分布的应力应变使材料避免了在较早阶段塑性失稳进入颈缩阶段,较好的保持了加工硬化能力。

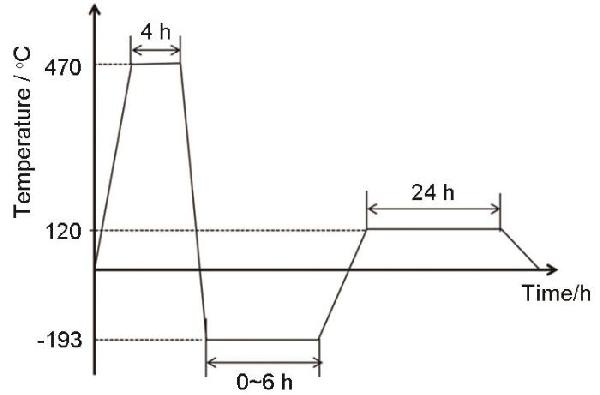

对7075铝合金进行深冷-时效复合处理(DCT-T6),使用TEM、SEM和拉伸测试等手段对其表征,研究了深冷-时效复合处理对其显微组织和力学性能的影响。结果表明,与T6处理相比,DCT-T6处理可提高晶内析出相密度、减小析出相的尺寸、提高位错密度和生成亚晶。在深冷时间为3~6 h时,随着深冷时间的延长η'相的密度先提高后降低,晶界析出相(GBP)的尺寸、两相间距、线缺陷数量、η相密度、位错密度以及亚晶数量增大,合金的伸长率降低,抗拉强度先提高后降低。深冷4 h为拐点。深冷时间为4 h时合金的抗拉强度达到最大值645 MPa,比T6样品提高13.1%;深冷时间为3 h时合金的伸长率达到最大值13%,比T6样品提高了44.4%。

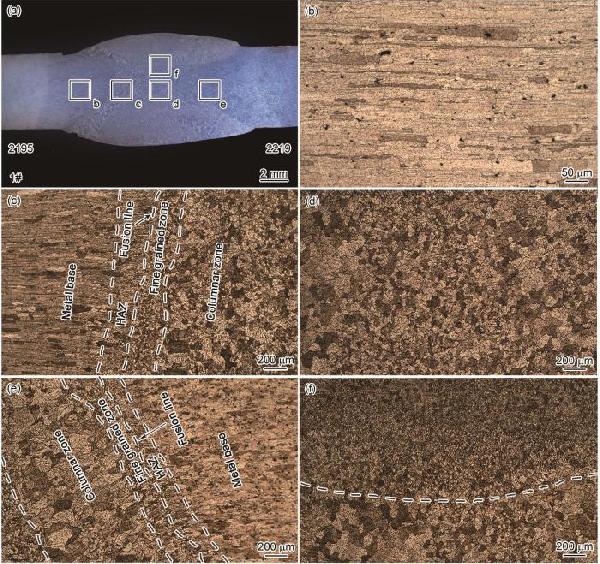

用钨极氩弧焊(TIG)和变极性等离子弧焊(VPPA)对2195与2219异种铝合金进行平板对接焊,研究了不同焊接方法和在有无保护气氛条件下焊接接头的显微组织和性能。结果表明,在用TIG和VPPA工艺焊接的接头区域都没有出现宏观热裂纹,能量密度高、焊接快和热输入量小的VPPA工艺使焊缝区域较窄;异种铝合金焊缝接头熔合线附近的主要析出相为θ相,在焊缝区域有α-Al与θ相组成的共晶组织;在TIG工艺和有气氛保护的VPPA工艺的焊接接头区域没有出现局部软化现象,焊缝区域的硬度与2219侧母材相同。TIG工艺的焊接接头,其抗拉强度更高。

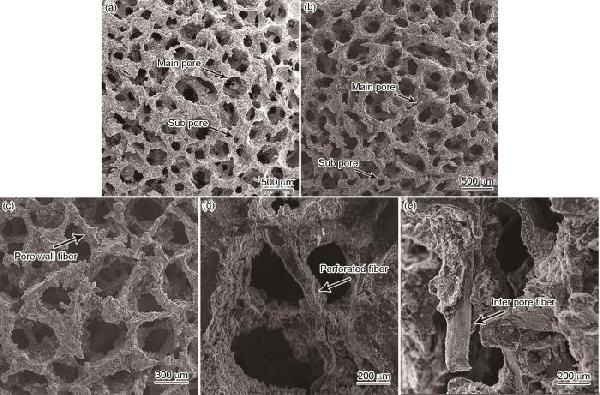

用渗流铸造法制备ZL104合金泡沫和304不锈钢纤维/ZL104合金复合泡沫,对比研究了两种泡沫的孔结构、力学和吸声性能及其机理。结果表明,调控盐(次盐)的作用使合金泡沫和复合泡沫的孔壁上出现次孔结构而生成多孔孔壁结构;纤维复合后的泡沫以孔壁纤维、穿孔纤维和孔间纤维三种状态存在,与相同孔隙率的合金泡沫相比,复合泡沫的孔隙率为77%~86%、主孔径为0.35 mm、纤维直径为0.1 mm,具有更高的压缩性能和吸声性能。复合泡沫的压缩性能和吸声性能,都随着孔隙率和纤维含量的提高先提高后降低。孔隙率为82%的复合泡沫,纤维含量(体积分数)为5%时力学性能达到2.6 MPa,纤维含量为8%时其平均吸声系数(吸声性能)为0.893。有限元分析结果表明,复合泡沫受力时,孔壁纤维和穿孔纤维能传递和分散应力,并通过位移和偏转等方式消耗能量,使其强度提高;J-A模型分析结果表明,突出到孔隙中的纤维使复合泡沫的表面粗糙度和比表面积和声波在泡沫内的损耗增大,是其吸声性能较高的原因。

635

635

0

0

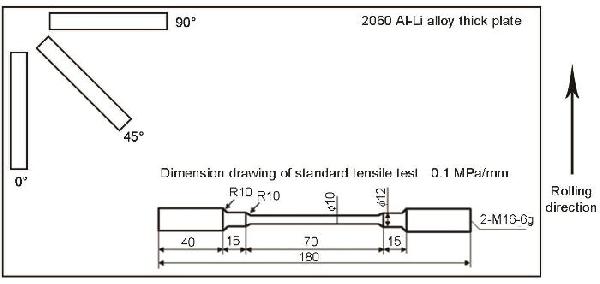

使用OM、TEM和EBSD等手段和测试室温拉伸性能,研究了2060铝锂合金厚板的组织和力学性能的各向异性。结果表明:1) 0°方向的强度最高,延伸率和断面收缩率较低;45°方向的强度最低,延伸率和断面收缩率最高;90°方向的强度稍低于0°方向,延伸率和断面收缩率最低。2) 在0°、45°和90°方向合金的主要析出相为T1相,在0°和45°方向还析出了θ'相和少量的球形δ'相。在0°方向析出相数量最多且分布均匀,在45°方向析出相的尺寸较大,大部分T1相粗化为板片状,在90°方向析出相的数量较少,但是T1相的尺寸明显比45°方向的更小。3) 2060铝锂合金厚板45°方向的织构强度最高,出现了强再结晶织构P{011}<122>;在0°方向织构强度仍较高,以再结晶P{011}<122>为主,还有较弱的形变织构Copper{112}<111>;90°方向的织构强度相对较弱,以形变织构Copper {112}<111>和形变织构S{123}<634>为主。

850

850

0

0

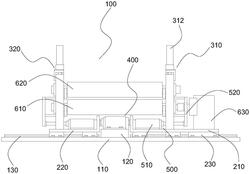

本发明提供了一种混凝土模板装置,该装置包括:四个呈L型的第一模板单元、多个第二模板单元和插板单元;其中,四个第一模板单元分别置于四个边角处以围设成一个截面为四边形的骨架;骨架的其中一面的两个第一模板单元之间可拆卸地设置插板单元和多个第二模板单元;骨架的其余三面的任意两个第一模板单元之间均可拆卸地设置多个第二模板单元。本发明中,各模板单元可拆卸连接成一个整体,构成了混凝土的支设模板,其内部可浇筑混凝土,并且,各模板单元可拆卸连接能够适用于各种不同尺寸和形状的混凝土构件,实现了重复利用,避免浪费,插板单元的设置便于混凝土模板装置的安装和拆卸。

1323

1323

0

0

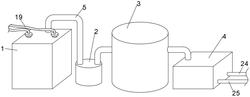

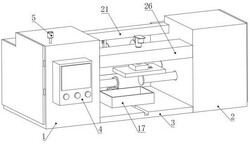

本实用新型公开了一种水电解制氢电解装置,包括电解罐、气泵、冷凝器、脱氧机、连接管、混合机构、调节机构、防护机构、安全机构和电解机构,所述电解罐、气泵、冷凝器和脱氧机之间均通过连接管连通,所述杂质管和氢气管均固定安装在的一侧。本实用新型通过调节电机带动调节螺杆转动,从而使调节板可通过螺纹孔在调节螺杆的外侧上下移动,并带动导电板移动,从而可调节导电板与电解腔内液体的接触面积,解决了现有的电解水制氢装置中电解片在液体中并不具备调节接触面积的功能,使得操作人员无法根据液体的导电性调整电解片与液体的接触面积,使得液体导电性较差,制取氢气的效率较低的技术问题。

1131

1131

0

0

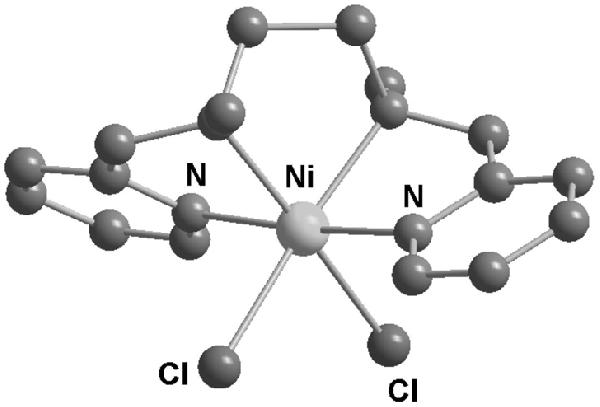

本发明涉及一种镍化合物催化氧化硫醚制备亚砜类化合物的方法,包括:将含有硫醚及氧化剂的溶液,与镍催化剂混合并进行反应,即得到亚砜类化合物。与现有技术相比,本发明具有催化活性高、性质稳定、反应条件温和、高产率、底物普适性好等优点,在药物中间体合成方面具有很大的应用潜力。

1201

1201

0

0

通过模板法与物理混合法相结合,成功制备了三维网络结构的BaTiO3(BTO)/Fe3O4/三聚氰胺泡沫异质结构复合材料。采用扫描电镜和X射线衍射对样品的表面形貌和晶体结构进行了表征。使用矢量网络分析仪测试了该样品在2~18 GHz频率范围内的复介电常数和复磁导率,并根据测量数据计算了反射损耗值。随后,使用COMSOL多物理场仿真软件进行有限元分析,研究了该复合体系的吸收机制和吸波性能。研究结果表明,成功引入了BTO和Fe3O4形成的大量异质界面到三维网络结构碳中,构建了异质结构。B

758

758

0

0

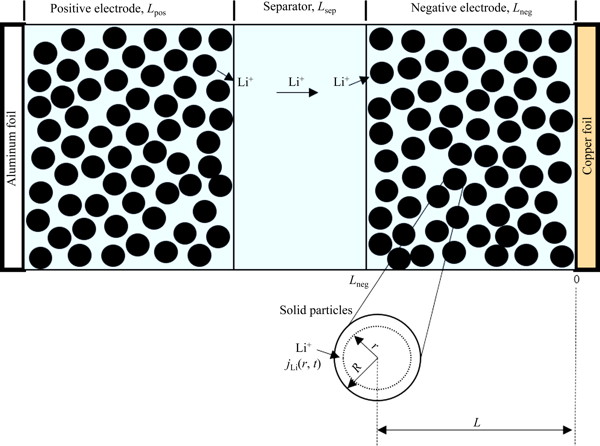

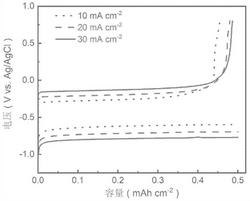

本文以磷酸铁锂/石墨体系26700圆柱锂离子电池为研究对象,通过使用伪二维电化学热模型进行建模,分别模拟0.5

1286

1286

0

0

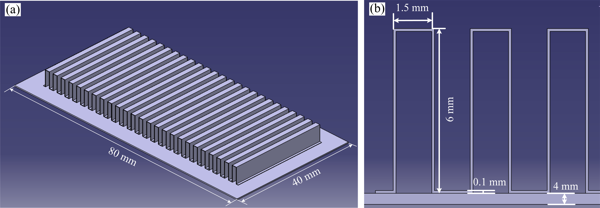

板翅结构具有更高的换热效率与性价比,广泛应用于航空航天、超导、石油化工等领域。同时,高温高压高载荷的恶劣环境要求板翅结构具有更优异的力学性能、更高的安全性与可靠性。因此,针对钛合金板翅结构真空钎焊过程开展温度场均匀性研究,探究加热带分布、升温速率对板翅结构温度场均匀性的影响规律与机理,明晰炉膛内温度场分布规律。结果表明,工件温度场均匀性受工件结构的影响显著,炉膛中心区域温度最高,但板翅结构的峰值温度位于板翅结构两侧。当工件受到热辐射的方向性较差时,其温度均匀性更好,因此间隔分布的加热带温度均匀性更优。而升温速率增大时,工件的温度场均匀性变差。其仿真结果为优化钛合金板翅结构钎焊工艺提供了理论基础。

1159

1159

0

0

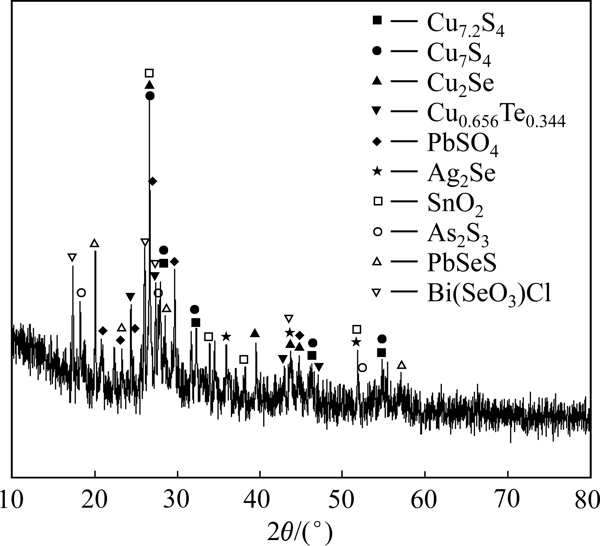

碲是国家战略准金属,全球90%碲产于铜阳极泥,而硫酸化焙烧-碱浸法是我国从铜阳极泥中提取碲的常用工艺,但存在碲浸出率偏低问题。为此,本研究提出采用O2-SO2焙烧法处理铜阳极泥,通过调节O2、SO2分压,精准控制焙烧过程中的氧势和硫势,将铜阳极泥中碲化物高效定向转化为TeO2。首先,对O2-SO2焙烧铜阳极泥的工艺参数进行优化,然后焙砂采用水浸分离铜、再用NaOH(100 g/L)浸出碲;最后,用碲化亚铜代替铜阳极泥对焙烧过程的碲物相转变机制进行研究。结果表明:在O2-SO2气氛中(体积比为7∶3),温度为600 ℃的条件下焙烧铜阳极泥3 h后,硒挥发率为98.04%,经水浸-碱浸后,碲浸出率为83.69%,实现了硒高效挥发及碲的高效浸出;在焙烧过程中,碲化亚铜先被氧化分解成Cu2.86Te2和CuO,随着温度的升高,Cu2.86Te2继续被氧化分解成CuTe和CuO,最后CuTe被氧化为TeO2和CuO,同时,CuO进一步与SO3反应生成CuSO4。

1006

1006

0

0

采用超音速火焰喷涂(HVOF)制备了(Fe0.5Ni0.2)61Cr9Co6Si1.5B17.5Nb5非晶涂层,探究了不同热处理温度和时间对非晶涂层的磨损性能和腐蚀性能的影响。利用X射线衍射仪(XRD)、同步热分析仪(DSC)、透射电子显微镜(TEM)、扫描电子显微镜(SEM)、高速往复摩擦磨损试验机、电化学工作站等仪器对涂层组织结构及相应的性能进行检测。结果表明:随着热处理温度和时间的增加,涂层仍保持非晶态,涂层孔隙率降低,涂层表面氧化磨损和剥层磨损减轻,磨痕表面更加平整;在人工海水溶液中有更宽的钝化区间和低的钝化电流密度(

1138

1138

0

0

激光选区熔化(SLM)成形大尺寸复杂构件厚度多样、高度较高、方向复杂,需要研究构件微观组织均匀性和力学性能稳定性。本文以SLM成形TiB2/Al-Si-Mg复合材料为研究对象,分析复合材料多级微观组织,并对比不同成形厚度、高度、方向下材料力学性能。结果表明,复合材料表现出熔池特征结构,细小等轴晶粒组织均匀分布且随机取向,纳米TiB2颗粒在材料内部弥散分布。随成形厚度增加,材料延伸率保持稳定,抗拉强度受本征热处理影响略微增大;在不同成形高度下,材料抗拉强度和延伸率保持稳定;在不同成形方向下,材料抗

为了进行碳化硅(SiC)的光固化3D打印,本文提出采用表面氧化处理提升SiC浆料的光固化性能。采用扫描电子显微镜、X射线衍射仪、X射线光电子能谱等研究了SiC颗粒的氧化过程以及氧化温度与保温时间对氧化过程的影响;采用动态流变仪、紫外分光光度计、数字千分尺等研究了浆料的流变性能和光固化性能。结果表明:经表面氧化处理后的SiC颗粒紫外反射率有显著的提高,最高为48.11%,为未氧化SiC颗粒的1.8倍;配制的浆料光固化性能有明显的改善,曝光5 s时固化厚度最高为76 μm,为未氧化的3.6倍。随着氧化温度的上升以及保温时间的延长,氧化层厚度持续增长,最高达到144.8 nm。考虑到过度氧化不利于后续SiC陶瓷的烧结成型,最终选择使用1100 ℃保温3.0 h的氧化SiC粉末,并以1%(质量分数)的KOS163为SiC浆料的分散剂,制备了固含量为45%(体积分数)的SiC浆料,成功实现了SiC陶瓷坯体的光固化3D打印。

采用选区激光熔融工艺并使用45°、67°和90°的激光扫描偏转角度制备FeCoCrNiMn-(N, Si)高熵合金;结合各种表征分析技术研究三组样品的多层级结构、晶粒尺寸和形貌、热裂纹缺陷以及力学性能。结果表明:45°激光扫描偏转角度制备的样品微观结构主要呈现为跨熔池外延生长的柱状树枝晶,且晶粒尺寸较大(约为128 μm),并存在高密度的热裂纹缺陷;而67°激光扫描偏转角度制备的样品中具有大量的胞状结构,胞壁和胞内存在高密度的位错缠结、较小的晶粒尺寸(约为69 μm)以及低密度的热裂纹缺陷。另外,选区激光熔融制备中形成的多层级结构能有效提升样品的力学性能。FeCoCrNiMn-(N, Si)高熵合金的变形机制为低应变时形成少量变形微观条带,高应变时形成高密度的变形微观条带和少量的变形孪晶。

895

895

0

0

本实用新型提供了一种铜带加工生产用轧机设备,包括多个并排设置的轧辊装置,轧辊装置包括第一底托、第二底托、第一支撑结构、第二支撑结构、推动结构、承托结构、第一轧辊、第二轧辊;推动结构用以带动第一底托及第二底托相向靠近运动及相互背离运动;第一支撑结构设于第一底托上,第二支撑结构设于第二底托上,第一轧辊及第二轧辊转动安装在第一支撑结构与第二支撑结构之间;承托结构的数量为2、且分别设于第一支撑结构的底部及第二支撑结构的底部,承托结构用以对第一轧辊及第二轧辊的端部进行架空承托;其结构新颖,可方便对辊轴进行更换,无需过多的外置设备,并且可快速实现对位安装,使用操作方便。

947

947

0

0

本发明公开了一种电解铜箔用分切装置,涉及分切机技术领域,包括第一箱体、第二箱体、底座、控制器、警报灯、张紧组件、分切组件、收卷组件和回收组件,所述底座设于第一箱体和第二箱体的中间,所述底座的左侧与第一箱体固定连接,所述底座的右侧与第二箱体固定连接,所述底座的内部设有第四滑槽,所述分切组件设于第一箱体和第二箱体的中间,通过设置有张紧组件、分切组件和收卷组件,使分切装置在分切时,能够满足客户的需求分切不同宽度的铜箔,且在分切的时候能够自动复位刀片和自动调节张力,来保证分切铜箔时不会出现错误,达到了调控性强和准确性高的效果。

1306

1306

0

0

本申请公开了一种用于金属镍镀层的电解液及其应用,其中,该用于金属镍镀层的电解液,包括:Ni2+离子、硼酸根离子和添加剂的水溶液;其中,所述添加剂用于促进电镀层的剥离。

1220

1220

0

0

本发明提供了一种凝胶电解质及包括该凝胶电解质的电池,所述凝胶电解质包括高分子聚合物,所述高分子聚合物是第一聚合单体、第二聚合单体和第三聚合单体通过聚合反应得到的;所述第一聚合单体为多官能团丙烯酸酯类化合物;所述第二聚合单体为多巯基硫醇类化合物;所述第三聚合单体为多面体低聚倍半硅氧烷。所述凝胶电解质具有优异的热稳定性,可提升电池的安全性能;同时,以液态电解液为增塑剂可使凝胶电解质保持优异的电化学性能。

中冶有色为您提供最新的有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日