全部

961

961

0

0

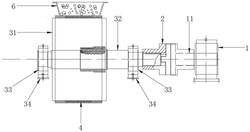

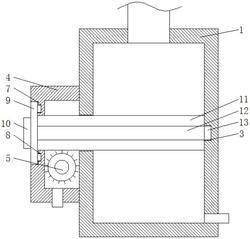

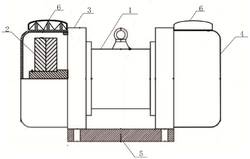

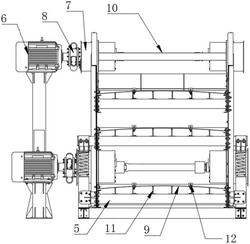

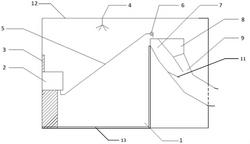

本实用新型提供了一种用于油基岩屑的皮带输送机,涉及输送机技术领域。它包括减速机、联轴组件、主动滚筒组件和输送皮带,主动滚筒组件包括相连接的滚筒本体和滚筒传动轴,输送皮带与滚筒本体传动连接,联轴组件分别与减速机的减速机轴和滚筒传动轴相连接,减速机的减速机轴能够输出力矩,带动联轴组件朝向给定的方向旋转,从而带动滚筒传动轴和滚筒本体朝向给定方向旋转,从而带动输送皮带朝向给定方向运动,将油基岩屑物料输送至下一段工序设备中,通过采用分离式连接的传动方式,解决了安装过程中的技术问题,使同轴度不大于0.20mm以及平行度不大于0.30mm,也便于维修拆装,解决了皮带输送机运行过程中滚筒传动轴经常断裂的问题。

611

611

0

0

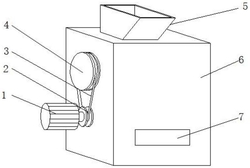

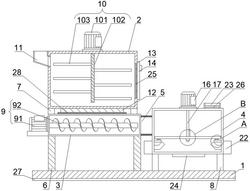

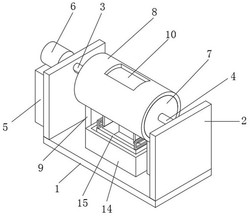

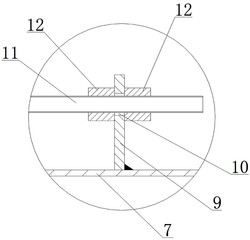

本实用新型涉及破碎机技术领域,具体为一种复合辊式破碎机,包括框架和电机,所述框架内中部开凿有破碎室,所述破碎室底端成型向前倾斜状的引导室,所述框架右端焊接有水箱,所述水箱内左侧通过螺栓固定有增压泵,所述增压泵底端连通水箱内底部,所述增压泵左端连通有分流管。本实用新型通过水箱、增压泵和分流管的设置,其中水箱顶部开凿有进水管,需要特殊说明的时,水箱液体需要采用切削液,通过开关启动增压泵将水箱内底部切削液通过分流管分别通过上清洗管和下清洗管进行高速水流对主粉碎轴和从粉碎轴进行清洗,并对引导室进行清理,便于对破碎机内部进行清理,尤其是破碎机构,避免造成机械结构损伤,较为实用,适合广泛推广与使用。

1115

1115

0

0

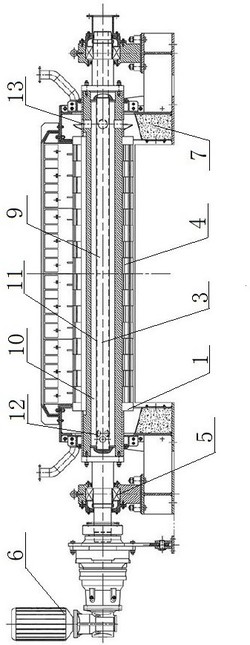

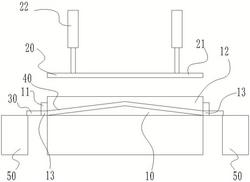

一种中置辊式破碎机,包括机架及安装在机架上的至少两组辊子组合,辊子组合并排设置,每个辊子组合包括两个并排设置的辊子,左侧的辊子命名为A辊子,右侧的辊子命名为B辊子,每个辊子上均套接有一个齿状辊套,辊子通过轴承结构连接到机架,辊子的一端连接电动机;辊子内设置有冷却通道,冷却通道的一端连接到外部的冷却风机,齿状辊套的下端设置有暂时储存和传送物料的下料槽。本方案设置至少两组辊子组合,每组辊子组合包括两个并排设置的辊子,在物料较多时,根据实际需求选择开启的辊子组合数量,避免物料过多时辊子组合过少的话无法完全粉碎物料,并且在辊子内设置冷却通道,冷却通道一端连接到外部冷却风机,冷却风机鼓风冷却辊子。

806

806

0

0

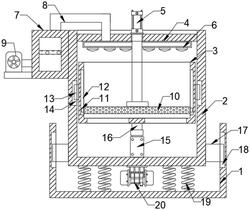

本实用新型涉及煤矸石加工技术领域,尤其涉及一种煤矸石破碎用振动筛选机,解决了现有技术中在进行煤矸石的振筛时,都是通过大型设备进行,其中在进行一些小量的煤矸石的筛选时,大型设备将显得极为不便,这时传统中采用人工的方式进行筛选,人工的方式不大大降低了煤矸石振筛的效率的问题。一种煤矸石破碎用振动筛选机,包括底框,底框的内侧弹性连接有框体,且框体的内侧滑动连接有内框。本实用新型中提出的方式,通过整个框体的震动,进而可以通过滤板对煤矸石原料进行过滤,利用风机通过集气罩对振筛煤矸石时产生的灰尘进行收集,进而避免了灰尘对工人的人体造成影响,并且利用滤板的上下移动可以便于将煤矸石取出。

1035

1035

0

0

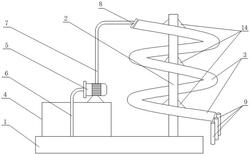

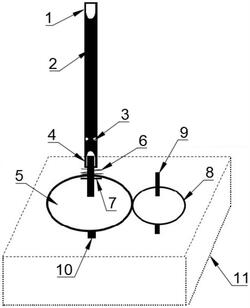

本实用新型公开了一种通过流水筛选尾矿的设备,包括水平设置的基座,基座的上端面连接有竖直设置的支撑柱,支撑柱的四周连接有筛选体,筛选体环绕支撑柱从上到下依次等间距设置,筛选体为上端开口的螺旋矩形槽,筛选体头端一侧设有提供流水的供水机构,筛选体头端还设有输送尾矿的输送机构,筛选体尾端设有尾矿筛选后的排料机构,排料机构的一端位于筛选体尾端的下方,排料机构的另一端与储存机构连通,解决了现有尾矿的形状各不相同,导致通过振动机构难以进行筛选的问题。

945

945

0

0

本实用新型公开了一种节能环保的高效垃圾焚烧炉,包括底座、干燥箱、转运箱、焚烧炉和连接管;转运箱设置在底座上方,且转运箱上设置有挤出装置;干燥箱设置在转运箱上方,干燥箱上设置有切片装置;焚烧炉设置在转运箱一侧,转运箱的传输末端通过连接管与焚烧炉连通;焚烧炉顶部设置有第一电机,第一电机的输出轴连接有第一转轴,第一转轴设置在焚烧炉内;第一转轴底端活动设置有滤灰装置。本实用新型通过第一电机驱动滤灰装置进行转动,连接板上的滚珠在连接外圈底部滚动,通过连接外圈底端设置的弧形槽,使得滤灰装置进行上下震动,滤灰装置在震动时能够将焚烧炉内成团的垃圾分散开,以便于燃烧,还能使燃烧的灰烬快速从连接网上漏出。

919

919

0

0

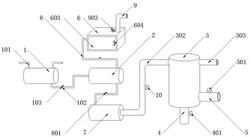

本实用新型涉及余热制粉技术领域,具体公开了一种烟气焚烧炉的余热制粉系统,所述蒸汽磨的内部设置有磨粉设备,所述磨粉设备的底部设置有过滤网,所述蒸汽磨的底部设置有第一出料管,所述蒸汽磨的右侧底部设置有第二出料管;本实用新型在对炭素原料进行破碎制粉的过程中,在高温高压蒸汽的配合下,将待制粉的炭素原料在磨粉设备内进行破碎制粉,破碎制粉后的炭素原料掉落到过滤网上,经过过滤网的过滤筛选,符合要求的粉状炭素原料掉落到蒸汽磨的底部,并通过第一出料管收集好,不符合要求的颗粒状炭素原料沿着过滤网向右滚动,并通过第二出料管收集好,重新通过进料管道加入到蒸汽磨内进行破碎磨粉,直至破碎成符合要求的粉末状炭素原料。

803

803

0

0

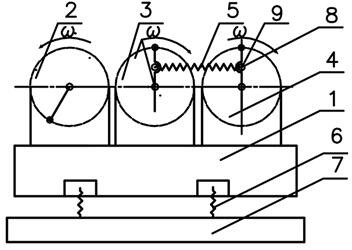

一种双拉簧耦合的三激振电机椭圆振动筛,是针对同向旋转的两激振电机之间耦合存在的结构复杂、安装精度较高,不利于朝着大型化、高效率的方向发展问题而设计的。技术方案为:三激振电机轴线平行安装,同向旋转的两激振电机一侧的偏心块上部(或下部)相同的径向位置安装拉簧,在同向旋转的两激振电机另一侧偏心块下部(或上部)的同一径向位置安装同样的拉簧,通过两侧拉簧拉力大小交替发生变化,实现同向旋转的两激振电机同步状态下近似零相位同步。另一激振电机与同向旋转的两激振电机等速反向旋转,实现筛箱的椭圆运动。本发明能够充分发挥三激振电机的激振力,增大系统的振幅,提高筛分效率,并且结构简单、安装容易、成本低、节能。

1207

1207

0

0

本实用新型公开了一种圾处理用焚烧炉自动上料装置,包括第一安装架,所述第一安装架的顶部固定安装有焚烧炉,所述焚烧炉的顶部连通有排气管,所述焚烧炉的右侧连通有进料口,所述进料口的内部穿插设置有密封板,所述第一安装架的右侧设置有第二安装架,所述第二安装架的顶部设置有第一安装板。本实用新型通过设置焚烧炉实现对垃圾进行焚烧,通过设置排气管将烟尘排出,通过第一安装板、侧护板和推板之间的配合通过进料口将垃圾送入焚烧炉的内部进行焚烧,通过密封板对进料口进行密封避免火焰外泄,造成火灾,同时解决了现有的都是人员手动进行的,在实际的上料过程中效率低下的问题。

519

519

0

0

本发明公开一种扭簧耦合的双轴六激振电机直线或椭圆振动筛,包括两组同轴扭簧耦合三激振电机组、筛箱、隔振弹簧、底座;两组激振电机轴线平行地安装于电机座上,扭转弹簧将轴线重合的三个激振电机的耦合偏心块连接,以之吸收启动时的冲击和实现三者的零相同步。两组激振电机中心连线的垂直平分线通过筛箱质心并采用相同的偏心质径积等速反向旋转,振动筛实现直线振动;靠近入料端的一组激振电机用较大偏心质径积,出料端的一组激振电机用较小偏心质径积,二者等速反向旋转,产生的激振力实现振动筛的椭圆运动。稳定运转后,耦合的三个激振电机中只需中间一个通电。本发明充分发挥激振电机的激振力,实现振动筛的大振幅,能耗低,噪音小。

721

721

0

0

本实用新型涉及立式焚烧炉技术领域,针对现有的立式焚烧炉常出现的焚烧灰积聚于炉底或输送管道中而造成堵塞,严重时甚至造成设备被迫停工的问题,提供了一种立式焚烧炉积灰在线清理装置,包括串连的焚烧炉和余热锅炉,所述焚烧炉的出料端连通有布袋除尘机构;所述焚烧炉内底部、所述余热锅炉内底部均配置有喷气管,所述喷气管开设有多个气孔,所述喷气管的进气端连通有压缩气体罐。炉内侧壁的底部配置有盘管,盘管穿设有大量气孔,通过向炉内喷气,可使积灰飘散于炉内空气,并通过出料管口排出,可在焚烧过程中对积灰进行持续在线清理。

870

870

0

0

本实用新型一种垃圾焚烧炉的二级燃烧室结构,包括二级燃烧室以及与二级燃烧室连通的一级燃烧室,二级燃烧室内设置有稳燃燃烧器,二级燃烧室上连通有燃烧通道,燃烧通道和二级燃烧室的截面为圆形,且燃烧通道与二级燃烧室之间具有一定的安装夹角,在本实用新型中,燃烧通道的截面为圆形,使得燃烧通道内的烟气温度场更为均匀,能尽可能的使烟气燃尽,其次,燃烧通道与二级燃烧室之间形成一定的安装角度,能延长烟气在燃烧通道内的停留时间,保证烟气在二级燃烧室的停留时间达到2秒以上,减少二恶因等有害物质的排放。

967

967

0

0

本实用新型涉及垃圾处理技术领域,具体为一种垃圾焚烧炉用渗滤液过滤设备,包括处理箱和安装板,所述处理箱的内部两壁设置有导向块,所述处理箱的内部一侧开设有卡槽,改良后的垃圾焚烧炉用渗滤液过滤设备,通过毛刷辊、电动机和电动推杆的配合,使垃圾焚烧炉在使用期间实现可以对过滤网本体表面杂质的清理,解决了垃圾焚烧炉因长期使用情况下杂质对过滤网本体的堵塞,从而大大提高了过滤网本体对渗滤液的过滤效果,利用电动推杆、推板和框架的配合,使垃圾焚烧炉不使用期间实现可以更加方便的对过滤网本体的更换与维护,解决了当需要对过滤网本体更换时对垃圾焚烧炉拆卸的拆装,有效提升工作效率,从而大大增加了设备的实用性。

1152

1152

0

0

本实用新型公开了一种垃圾焚烧炉渣资源化利用装置,涉及垃圾利用技术领域。本实用新型包括底座,底座上表面两侧均固定安装有支撑板,若干支撑板之间通过转动杆和固定杆转动连接有筒体,筒体内设置有若干球体,底座上表面固定安装有支撑柱,支撑柱上固定连接有固定套,固定套套设在筒体周侧,且与筒体转动连接,固定套周侧开设有下通槽,下通槽两侧均固定连接有连接板。本实用新型通过设置工作窗和下通槽,在下通槽两侧设置连接板和横板,将集料盒放置在冷却盒内部,通过冷却盒对集料盒进行冷却,在加工完成后,使工作窗和下通槽位置对应,打开工作窗,内部加工后的炉渣落入集料盒中,经冷却盒冷却后,取出集料盒,对炉渣进行收集。

1139

1139

0

0

本实用新型提供一种垃圾焚烧炉搭桥垃圾的破碎装置,属于垃圾燃烧技术领域。包括固定单元,与固定单元连接的执行单元以及与执行单元连接的推动单元,所述固定单元为固定板,所述执行单元为液压,电动,气动或手动驱动装置中的一种或几种;所述推动单元为杆式结构,框架式结构,管式结构,圆钢或方钢中的一种。本实用新型垃圾焚烧炉搭桥垃圾的破碎装置是针对给料斗下方垃圾搭桥以及垃圾分布不均的特点设计的,本实用新型破碎装置可以单独使用,也可以多个组合联合使用,能有效破除搭桥的垃圾,同时均衡物料,达到均匀给料的目的,提高焚烧炉给料的连续性和稳定性,使垃圾燃烧更稳定,减少二噁英、CO等有害气体排放。

947

947

0

0

本实用新型公开了一种垃圾焚烧炉渣回收燃料成型装置,涉及炉渣制砖技术领域。本实用新型包括底座,底座的上表面固定安装有支撑杆,四个支撑杆的上表面固定连接有顶板,顶板的上表面固定安装有筛选模块,顶板的下表面固定连接有下料仓,底座的下表面固定安装有转动电机,转动电机的输出端固定连接有圆盘,圆盘的上表面固定安装有圆杆,圆杆滑动连接有移动架,移动架的右侧面固定连接有连接杆,连接杆的右侧面固定连接有移动板,移动板的上表面卡接有预制盒。本实用新型通过转动电机带动圆盘旋转,进而带动圆杆做圆周运动,圆杆通过移动架带动移动板左右移动,通过左右摇晃预制盒将炉渣摇匀,防止砖块出现大量孔隙影响质量。

628

628

0

0

本实用新型公开了一种新型振动电机,包括振动电机;振动电机两端分别与端盖固定连接,端盖上背离振动电机的一端与防护罩固定相连;振动电机两端的转子轴上分别固定套设两块偏心块;偏心块容置于防护罩内,偏心块顶部与防护罩在竖直方向的径向距离为15mm?20mm;防护罩的顶部分别固定缓冲组件;缓冲组件包括固定于防护罩上的保护盖;保护盖内固定若干组三脚架,每组三脚架内的顶部固定一根套设有弹簧的加强筋。本实用新型振动电机能有效保证电机工作的连续性和保护上料斗设备,能有效减少脱硫石膏库上料斗振动电机的停机故障率,有利于提高开机率,降低生产成本以及人工劳动强度。

1188

1188

0

0

本实用新型公开了一种具有尾气净化功能的垃圾焚烧炉,罐体(1)的右侧壁上开设有导向孔,导向孔设置于球头(6)的下方,导向孔内滑动安装有进烟管(7),进烟管(7)的一端口伸入于罐体(1)内,另一端连接有软管(8),软管(8)的另一端与垃圾焚烧炉的排烟口连接,连接板(9)上开设有通槽(10),所述罐体(1)的右侧壁上焊接有螺纹杆(11),所述连接板(9)经通槽(10)套设于螺纹杆(11)上,螺纹杆(11)的螺纹段上螺纹连接有两个锁紧螺母(12),两个锁紧螺母(12)分别抵压于连接板(9)的左右端面上。本实用新型的有益效果是:结构紧凑、能够彻底净化掉尾气内酸性气体、脱酸效果好、操作简单。

914

914

0

0

本实用新型公开了一种垃圾焚烧炉炉排渗滤液收集装置,包括沿着垃圾运动方向设置的干燥炉排,干燥炉排包括框架和沿着垃圾运动方向平行设置在框架上多个炉排片,所述框架沿着垃圾运动方向上部设置有升降压板,两侧设置引流槽,所述炉排片位于垃圾运动方向的两端设置有炉排片导流槽,所述炉排片导流槽与引流槽相连,所述引流槽远离干燥炉炉排的一侧设置收集罐,所述收集罐与引流槽相连,通过升降压板将垃圾内部的滤渗液压出,压出的滤渗液沿着炉排片导流槽流入引流槽进而进入收集罐中进行收集。

944

944

0

0

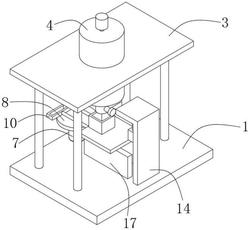

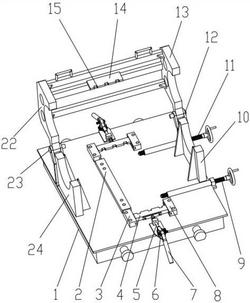

本实用新型提供了一种振动筛电机座组对装置,涉及石油钻采设备技术领域,解决了振动筛电机座在组对时存在定位效率和定位精度低、不具备互换性等问题。本实用新型包括底座、水平方向定位夹紧装置、竖直方向定位夹紧装置;水平方向定位夹紧装置包括定位挡板、前快速定位夹紧装置、后快速定位夹紧装置、第一螺旋定位杆和第二螺旋定位杆;前快速定位夹紧装置包括第一前快速夹具定位板、前快速夹具、前连杆、前连接机构、前手柄和第二前快速夹具定位板;后快速定位夹紧装置与前快速定位夹紧装置结构相同;竖直方向定位夹紧装置包括右下侧板、左下侧板和旋转盖。采用本实用新型的技术方案达到了提高组对效率和组对精度、具备高标准化和互换性的效果。

296

296

0

0

本实用新型涉及一种电机连接器的振动检测装置,包括振动测试台和存放桌,其特征在于:所述振动测试台的顶部设置有安装台,所述安装台上固定安装有装夹冶具,所述装夹冶具上固定安装有电机连接器,存放桌上固定安装有瞬断仪,所述瞬断仪与电机连接器之间电性连接有导线。该电机连接器的振动检测装置,通过设置瞬断仪电连接电机连接器,可以监测连接器在振动情况下接触是否可靠,是否存在瞬间断电现象,并能显示最早发生瞬断的位置及瞬断时间,并显示瞬断次数,同时通过设置理线组件灵活的开合对导线进行固定,避免导线随着电机连接器一同晃动产生磨损,使得该装置实用性好,测量结果完善。

1137

1137

0

0

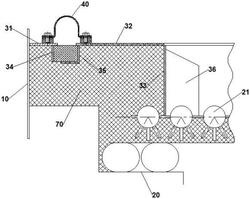

本实用新型公开了一种用于垃圾焚烧炉的臭气和粉尘去除装置,包括垃圾焚烧炉,垃圾焚烧炉包括自上而下依次设置的投料斗、垃圾溜槽、推料器和炉排,推料器的下方设置有渗沥液收集斗,炉排的下方设置有一次风室,一次风室通过一次风管依次连接一次风加热器和一次风机,所述垃圾焚烧炉内设置有密闭的净化室,净化室用于防止臭气和粉尘外泄,所述推料器、渗沥液收集斗和一次风室设置在净化室内,净化室上设置有开闭净化室的门体;本实用新型的臭气和粉尘去除装置解决了一次风室泄漏臭气和粉尘以及渗沥液收集斗内渗沥液恶臭的问题,避免臭气和粉尘外漏污染环境,保证了车间现场卫生,同时也保证了生产人员的身体健康。

1253

1253

0

0

本实用新型公开了一种基于循环流化床炉体的垃圾焚烧炉排炉,包括炉膛、锅筒、旋风分离器、第一竖井烟道、第二竖井烟道、尾部竖井烟道、过热器、省煤器及空预器,炉膛设有下部水冷壁集箱;在炉膛下方设有焚烧炉,在下部水冷壁集箱与焚烧炉上端之间设有膨胀节;焚烧炉一侧联有进料口、另一侧联有后拱,后拱与排渣口相联,在进料口及后拱底部设有推料炉排,在后拱下方设有数个灰斗;旋风分离器的回料腿与后拱相连,回料腿内设有翻板阀;本实用新型具有改造工作量小、周期短的优点,可实现垃圾无需破碎和筛选即可直接入炉燃烧,可以极大提高锅炉连续运行时间,提高生产效率和经济效益。

355

355

0

0

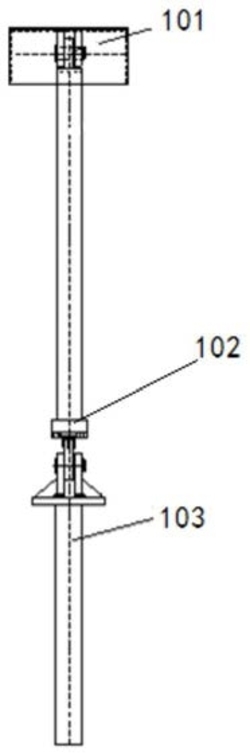

本实用新型涉及一种用于井下放矿振动电机的装拆装置,所述装拆装置包括底座,所述底座上设有连接杆,所述连接杆上端设有套筒,所述连接杆下端设有连接套,所述连接套内设有第二竖轴,所述第二竖轴侧壁固定连接有从动齿轮,所述底座上设有第一竖轴,所述第一竖轴侧壁固定连接有驱动齿轮。本实用新型能够减轻员工的劳动强度,减少维修和保养时间,确保作业安全,提高作业效率,还能在装拆过程中不损伤地脚螺栓,确保地脚螺栓的再次使用,还减缓了套筒的转速,避免套筒转速过快伤及员工,同时也方便工作人员对套筒转动的幅度进行把握和控制。

521

521

0

0

本实用新型公开了一种带弧形筛面的电机直驱式椭圆振动筛,包括筛框、筛框支架、横梁与两电机;还包括激振器、软连接、弧形筛面与设置在所述横梁上表面的不同高度的纵向梁;筛框两侧侧板上分别设置有两个激振器;筛框任一侧侧板外侧的两激振器通过软连接分别与两电机相连;弧形筛面通过压板固定在纵向梁上;弧形筛面两侧通过张紧板固定在筛框两侧侧板上。采用电机直驱的方式驱动振动筛,减少整机的整体尺寸,简化结构,降低维护维修成本;设置弧形筛面,通过设置不同高度的纵向梁,使得筛面中部最高,两侧最低。这样的结构形式可以使物料进入振动筛后,快速的均匀分布在筛面的宽度方向上,更有利于提高筛分质量与筛分效率。

434

434

0

0

本实用新型公开了一种焚烧炉壳体保护及热量回收一体化结构,其包括焚烧炉和套设在焚烧炉壳体外且两端封口的外罩,焚烧炉壳体与外罩之间具有用于换热的间隙;进气结构,进气结构设置于外罩上;排气结构,排气结构设置于外罩上,用于空气排出间隙;风道,风道一端与排气结构连通;风机,风机的进风端与风道的另一端连通,风机的排风端与焚烧炉上燃烧器的进风口连通,风机用于调节风量。本实用新型优点是便于控制焚烧炉壳体的温度,使焚烧炉壳体的温度处于合理区间内,并对用于调控焚烧炉壳体温度的空气进行热量回收,达到节能环保的目的,且可减轻焚烧炉重量和降低焚烧炉成本。

716

716

0

0

本实用新型涉及密封装置技术领域,提供了一种适用于焚烧炉与余热锅炉之间的密封装置,包括第一钢板、第二钢板和密封布,所述第一钢板和所述第二钢板相对设置,所述第一钢板与焚烧炉的内壁固定连接,所述第二钢板与余热锅炉内的炉膛水冷壁之间通过第三钢板固定连接,所述密封布设置在所述第一钢板和所述第二钢板之间,所述密封布的两侧分别与所述第一钢板和所述第二钢板连接。本实用新型提供的一种适用于焚烧炉与余热锅炉之间的密封装置,当焚烧炉和余热锅炉出现膨胀时,密封布能够吸收这些膨胀量,并且密封布还能够起到密封作用,避免焚烧炉与余热锅炉之间出现烟气泄漏。

819

819

0

0

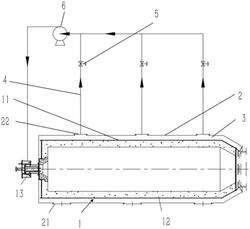

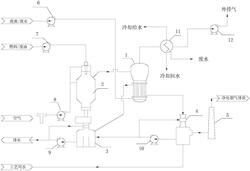

本实用新型提供了一种应用于中低浓度含盐废液焚烧系统,涉及含盐废液环保处理技术领域,解决了现有技术中运行能耗高,运行不经济的问题。其包括:浓缩器;浓缩器的出液口与焚烧炉的废液喷头连通;急冷罐的进气管与焚烧炉的底部出口连通,急冷罐的出气管与浓缩器的热源进口连通;文丘里洗涤器的进气口与浓缩器的热源出口连通;烟囱与文丘里洗涤器的出气口连通。中低浓度的含盐废液先经过浓缩器浓缩减量后,再喷入焚烧炉中氧化降解,焚烧后产生的含盐烟气,进入急冷罐,吸收大部分熔盐,然后通过浓缩器回收余热,接着送去文丘里洗涤塔进一步降低残留的盐尘,随后在烟囱达标排放,可显著降低废液焚烧系统的运行能耗,提高技术应用的经济性。

953

953

0

0

本实用新型公开了一种污泥与垃圾协同焚烧混料装置,通过污泥储仓和垃圾储仓将污泥和垃圾分开缓存,并分开输送至尺寸不同且并排设置的污泥进料斗和垃圾进料斗,污泥进料斗和垃圾进料斗的出口连通溜槽,将垃圾和污泥均匀混合后通入焚烧炉中进行焚烧处理。本实用新型使进入焚烧炉中的物料均匀混合,使进料热值均匀,从而提高了焚烧效果,避免了因污泥和垃圾混合进料不均匀造成炉排片磨损,提升了污泥与垃圾协同焚烧处理的效益。

744

744

0

0

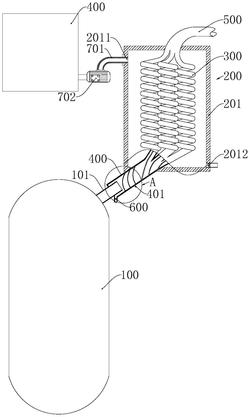

本实用新型涉及一种烟气余热回收装置,包括焚烧炉及换热装置,所述换热装置包括水箱,所述水箱上设有进水口及出水口,所述水箱内竖向设有至少一组螺旋管,所述螺旋管的内壁上设有第一导流结构,所述螺旋管的底端与引入管的顶端连接,所述螺旋管的顶端与引出管的底端连接,所述引入管的底端及引出管的顶端伸出所述水箱外,所述焚烧炉上设有与所述引入管密封连接的导烟管,所述导烟管的上端伸入所述引入管内且导烟管顶端的水平位置高于引入管底端的水平位置,所述引入管的内壁上设有与第一导流结构连通的第二导流结构,所述引入管的底端还设

北方有色为您提供最新的四川有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日