全部

806

806

0

0

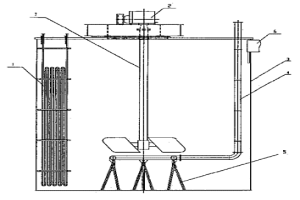

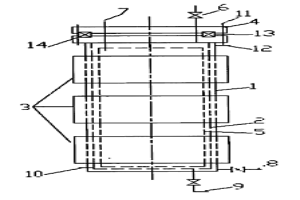

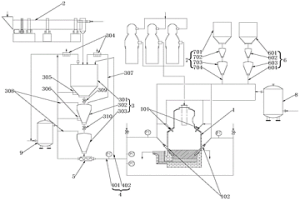

本实用新型涉及难选冶金精矿的生物提金方法所用的细菌氧化设备,它包括槽体(3),其特点是各槽体(3)上设流槽(6),槽体(3)内设搅拌器(7),搅拌器(7)的上方是电机(2),在槽体(3)的槽壁上设冷却盘管(1),在槽体(3)内设风管(4),风管(4)用槽体(3)底部的支架(5)固定,是一种难选冶金精矿的生物提金方法所用的一种较理想的细菌氧化设备。

695

695

0

0

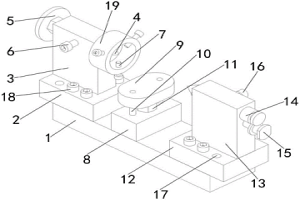

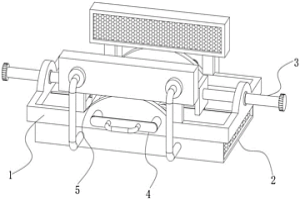

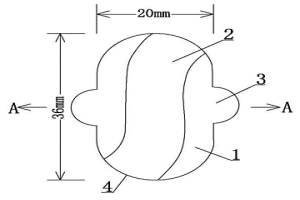

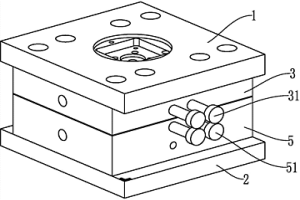

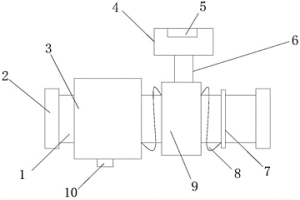

本实用新型属于粉末冶金压制成型模具加工领域,尤其涉及一种粉末冶金压制成型模具磨削装置,包括底座,所述的底座上端自左至右依次设置有顶尖夹紧定位机构、靠模辅助定位机构和顶尖轴向调整机构,所述的靠模辅助定位机构包括靠模座,所述的靠模座上方设置有靠模,所述的靠模呈键形平面结构设计,所述的靠模内设置有导柱并贯穿至靠模座内且能相对移动,所述的导柱设置有两个且对称设置,两个所述的导柱之间还设置有调整螺母。本实用新型设计合理、结构简单、成本低廉且能够有效实现粉末冶金模具平面成型的高效制作,降低粉末冶金模具制作成本,提升制作效率的同时,还能保证使用精度,适合大规模推广使用。

1144

1144

0

0

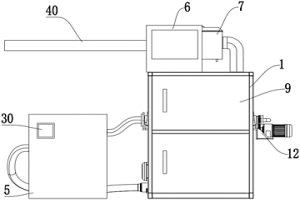

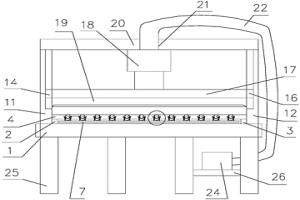

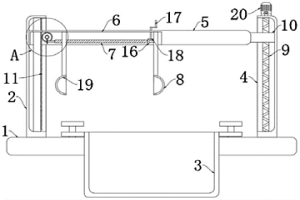

本实用新型公开了一种粉末冶金制品用全自动清洗机,包括机体、油箱、接料盘、套接清洗滚筒、干燥机构、控制器、油雾分离器和喷油机构,所述机体为一端开口的中空腔体设置,所述油箱设于机体底壁,所述油箱为上端开口的中空腔体设置,所述接料盘铰接设于油箱上端开口处,所述接料盘呈镂空网盘设置,所述套接清洗滚筒设于机体内侧壁上且设于接料盘正上方,所述干燥机构设于机体一侧,所述控制器设于机体上壁,所述油雾分离器设于机体上壁且与机体连接,所述喷油机构设于机体后壁上。本实用新型属于粉末冶金制品清洗装置技术领域,具体是提供了一种实用性高、清洁度高、清洗干燥容量大且真正意义上实现自动化清洗的粉末冶金制品用全自动清洗机。

1195

1195

0

0

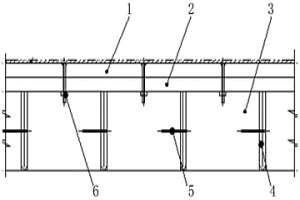

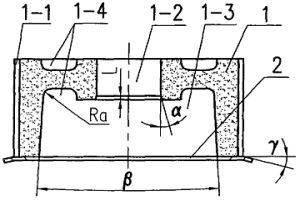

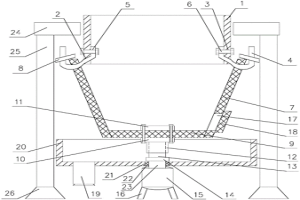

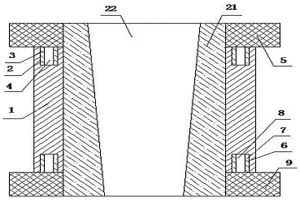

本申请公开了一种冶金高温炉的衬里部件,包括依次固定于冶金高温炉的炉体上的纤维毯、纤维板和多个氧化铝整体模块,相邻的两排氧化铝整体模块之间填充有缓冲物。上述冶金高温炉的衬里部件,能够减轻钢结构负荷,降低导热系数,降低炉体外壁温度,优化操作环境,炉膛升降温速度快,提高生产效率,而且耐急冷急热性能更好,衬里使用寿命更长,绝热保温效果更好,更加节能。

931

931

0

0

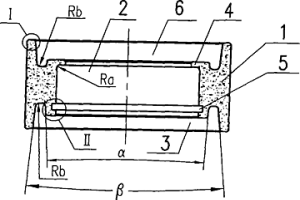

本实用新型涉及一种粉末冶金齿形皮带轮,包括本体,该本体是由粉末冶金材料通过粉末冶金模具一次压制成型的整体式结构;在本体的外圆周面上沿轴向均匀地分布有若干齿,该齿为梯形齿或者圆弧齿;在本体内设有连通的中心孔和中心空腔,该本体的高度等于中心孔的高度与中心空腔的高度之和。本实用新型制造工艺简单,节省大量工时和工艺设备,能够提高生产效率和材料利用率,降低制造成本和操作者的劳动强度,能够大批量生产出质量稳定、动平衡性能好的齿形皮带轮产品;重量轻,用于发动机传动系统时能减轻发动机的重量、降低能源消耗、节油效果明显。

1103

1103

0

0

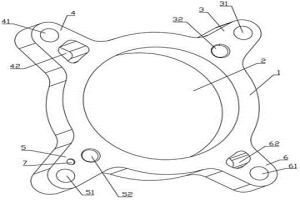

本实用新型属于电子泵配件技术领域,具体涉及DCT电子泵粉末冶金中间板,其为采用粉末冶金材料通过快速烧结致密化粉末冶金工艺和粉末冶金成型模具一次压制成型的整体式结构,包括本体和中心孔,所述本体设有第一连接臂、第二连接臂、第三连接臂和第四连接臂,所述第一连接臂设有第一通孔,所述第二连接臂设有第二通孔,所述第三连接臂设有第三通孔,所述第四连接臂设有第四通孔,所述第一通孔、第二通孔、第三通孔和第四通孔相同,所述本体设有与第一连接臂相对应的第一销孔、与第二连接臂相对应的第一减重孔、与第三连接臂相对应的第二销孔和与第四连接臂相对应的第二减重孔,所述第一销孔和第二销孔的规格型号相同,所述本体正面设有标识盲孔。

1177

1177

0

0

本实用新型公开了一种冶金机械制造用焊接定位装置,涉及冶金机械制造技术领域,包括定位框,所述定位框的底面安装有净化组件,所述定位框的内部安装有两个相对称的固定机构,所述定位框的内部安装有两个相对称的定位机构,所述定位框的上表面安装有两个相对称的吸烟机构。它能够通过定位框、净化组件、固定机构、定位机构以及吸烟机构之间的配合设置,将待焊接的零件放置在定位框的内部,利用固定机构和定位机构,能够对待焊接的零件进行定位和固定,利用吸烟机构,吸烟机构能够对焊接烟气进行吸附,利用净化机构,能够对焊接烟气进行净化处理,能够避免焊接烟气会对操作人员的身体健康造成危害。

802

802

0

0

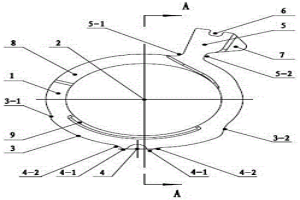

本实用新型公开了一种机床滚珠丝杠副用粉末冶金返向器,由返向器本体(1)和其中部的滚珠返向通道(2)构成,在返向器本体(1)的侧壁上沿设有向外伸展的弧形定位耳(3),其特征在于:所述的滚珠返向通道(2)中心线为“S”形,滚珠返向通道(2)的中部横断面为“U”形,其深度与滚珠的直径一致,其宽度与滚珠的直径一致,滚珠返向通道(2)的端口(4)为半圆形,其半径与滚珠的半径一致。该返向器,由于采用“S”形滚珠返向通道,所以通道较长而且流畅性好;由于采用粉末冶金原料烧结为一整体,所以具有耐磨、耐蚀、整体性好的优点,而且精度高、易于批量生产,可降低加工成本;同时,不再采用过盈配合安装,所以,容易装、卸、修。

918

918

0

0

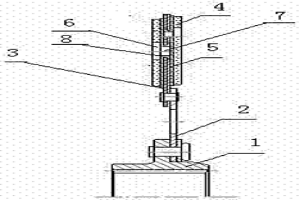

本实用新型涉及粉末冶金注射成型技术领域,尤其是一种粉末冶金注射成型快速溶剂脱脂炉,包括炉体、炉内套、加热圈、炉盖、支架、密封圈,其特征是所述的炉体上口焊接有法兰,炉体上部外侧焊接有排水管,炉体下部外侧焊接有注水口,炉体下部外侧装有自动控温仪,炉内套底部焊接油溶剂排放管,炉盖上装有温度计和排空管,炉盖和炉体上部法兰之间有密封圈,炉盖和炉体上部法兰用螺丝固定,三个加热圈是串联的,炉体和炉内套之间用水做导热介质。本实用新型具有结构简单,自动控温精度高,操作方便,设备安全性能稳定可靠。

930

930

0

0

本发明涉及一种制造高密度零件的粉末冶金材料及其加工工艺,其粉末冶金铁基合金原料的组成(重量%)为:C0.2-0.3,P0.2-0.6,Cu0-4,Mo0-0.5,余量Fe。按配比将粉末冶金原料在混料机中混合均匀,而后使用粉末冶金压机压制成形,压制的生坯密度为7.2g/cm3-7.25g/cm3;而后高温烧结,烧结温度1120-1200°C,烧结时间30-40分钟;机加工得到密度在7.2g/cm3-7.4g/cm3之间的粉末冶金零件。本发明通过调整碳含量抑制铜引起的零件烧结膨胀;材料中加入磷合金元素,在高温烧结时强烈收缩来提高零件密度。其材料组成合理,制造成本较低、工艺简单。

1189

1189

0

0

本发明属于固体废弃物高炉冶金渣的资源化利用领域,具体涉及一种用钢铁企业炼铁后所排的高炉冶金渣为主要原料制备的一种复合无机高分子污泥脱水调理剂。本发明制备的复合无机高分子污泥脱水调理剂是以废弃物高炉冶金渣为主要原料,充分利用其中的Si,Al,Ca,Mg,Fe等元素,尤其是对于Ca元素的利用,避免了有些方法以高炉冶金渣为原料制备絮凝剂时要把Ca元素去除而造成不能充分利用高炉冶金渣的弊端。Ca元素在污泥调理中可以起到骨架作用,使絮体不易破碎,便于脱水,所以Ca元素在本发明所制备的复合无机高分子污泥脱水调理剂中是一种有效元素。

989

989

0

0

冶金轧线全自动生产控制装置。本产品其组成包括:工作台,所述的工作台连接前垫块和后垫块,所述的前垫块与所述的后垫块之间通过托梁连接,所述的托梁从前向后开有一组相互平行的U形卡口,所述的U形卡口内卡入冶金轧线,所述的工作台连接传送带,所述的传送带连接一组横向排列的固定板,所述的固定板连接前弧形夹板和后弧形夹板,所述的前弧形夹板与所述的后弧形夹板相背设置、组成夹件,所述的前弧形夹板与所述的后弧形夹板限位所述的冶金轧线,所述的夹件对应所述的U形卡口。本实用新型用于冶金轧线全自动生产控制切断。

1175

1175

0

0

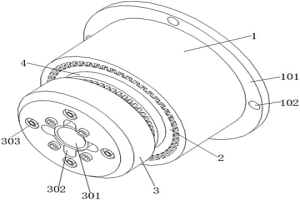

本实用新型涉及间歇式传动机械制造技术领域,具体地说是一种粉末冶金从动盘总成,该从动盘总成由轮毂、离合器盘、波形片和摩擦片组成,特征在于所述的摩擦片由粉末冶金片和摩擦基板组成,粉末冶金片经高温高压烧结在摩擦基板上,粉末冶金片上设有定位孔,与定位孔相同位置的摩擦基板上设有冲压孔,所述的冲压孔的边缘设有延伸出摩擦基板并与摩擦基板垂直的冲压翻边,所述的冲压翻边插进波形片的连接孔内,通过冲压机将冲压翻边外折与波形片铆接连接,两个连接波形片的摩擦片对接后将伸出摩擦片的波形片的外端经同一铆钉连接在离合器盘上实现摩擦片与离合器盘的连接,具有结构简单、降低零件利用率、节约材料、使用寿命长、工艺简单等优点。

911

911

0

0

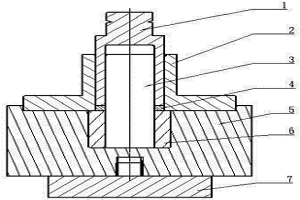

本实用新型公开了一种制备粉末冶金环形零件的模具,涉及粉末冶金技术领域,提供一种双向制备环形零件的模具。所述制备粉末冶金环形零件的模具包括上模具、下模具、外模具、套筒Ⅰ、套筒Ⅱ和实心轴组成。在外模具内腔中由套筒Ⅰ、装在套筒Ⅰ中的套筒Ⅱ、装在套筒Ⅱ中的实心轴分别与上模具和下模具围合而成上、下环形模具型腔,在型腔中装有用于制备粉末冶金环形零件的金属粉末或合金粉末。本实用新型的有益效果在于:本模具选用了具有良好导热效果的石墨为原材料,模具制造工艺简单、成本低廉,同时使用该模具可一次烧结制备出两个环形零件,提高了生产效率和模具使用寿命。

1237

1237

0

0

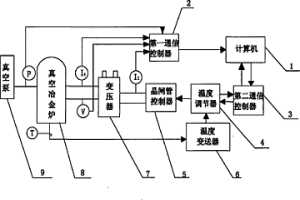

真空冶金炉自动控制系统,它涉及一种金属冶金领域,具体涉及一种真空冶金炉自动控制系统。该系统解决目前真空冶金过程自动化程度低,操作者劳动强度大的问题。计算机的温度控制信号输出端与第二通信控制器的温度控制信号输入端连接,第二通信控制器的温度控制信号输出端与温度调节器的控制信号输入端连接,温度调节器输出4-20mA连续PID信号给晶闸管控制器,晶闸管控制器控制输出功率信号输出端与变压器控制输出功率信号输入端连接。本实用新型用于金属冶金。

940

940

0

0

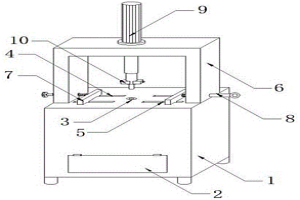

本实用新型涉及冲床技术领域,且公开了一种生产铁基粉末冶金定位件的冲床,解决了目前用于铁基粉末冶金定位件的冲床不便于夹紧铁基粉末冶金定位件、且不便于更换冲头的技术问题,其包括底座和支架,底座的顶端固定设有支架,支架两侧的底部分别设有调节机构和夹紧机构,底座顶端的两侧分别开设有两个第一滑槽和两个第二滑槽,两个第一滑槽均与调节机构滑动连接;本实用新型通过拉环拉动滑杆,夹板能够压缩夹紧弹簧,便于将铁基粉末冶金定位件置于夹板与靠板之间,通过松开拉环,夹紧弹簧通过夹板对铁基粉末冶金定位件施压,可对其快速限位,通过旋钮转动丝杆,能够调节铁基粉末冶金定位件限位的位置。

1018

1018

0

0

本实用新型公开了一种用于自动变速箱润滑泵的粉末冶金定子,其是采用粉末冶金材料通过快速烧结致密化粉末冶金工艺和粉末冶金成型模具一次压制成型的整体式结构;在本体上设有中心孔;在本体外侧面上设有驱动臂;在驱动臂的最外端设有驱动臂定位槽;在驱动臂的一侧中部设有驱动臂凸起,在与驱动臂相对的本体外侧面上设有外圆定位槽;外圆凸起设置在外圆定位槽所在的本体外圆周面上;在本体的上、下端面上对称地设有端面凹台;在本体的一端面内侧设有端面凹槽。本实用新型提高了材料利用率和生产效率,减化了工艺,降低了成本和劳动强度,适合大批量生产,产品质量稳定,精度高,一致性好;重量较轻,减轻了使用车辆的重量,油耗低,节能减排。

1118

1118

0

0

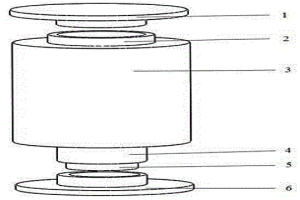

一种环形粉末冶金材料生坯的压制模具,所述环形粉末冶金材料生坯的压制模具由上模1、下模2、圆柱3、圆环4、底座5、方块6、梯形块7组成,所述上模1为能够固定在压力机上的套筒,所述上模1内套装圆柱3,所述上模1外套接下模2,所述下模2的底部为法兰凸缘,所述凸缘上设有沉孔,所述圆环4套装在圆柱3上,所述圆环4安装于下模2的下方,所述圆环4安装于方块6的上方,所述底座5的上端面上设有与下模2的法兰凸缘相匹配的圆形凹槽,所述底座5的中间设有与方块6相匹配的方形槽,所述方形槽贯穿整个底座5,所述底座5底部设有固定的螺纹孔,所述方块6的数目为2个,所述方块6的一侧面设有与圆柱3相匹配的半圆柱面,该模具结构简单、操作方便、便于卸料、采用40Cr为材料,使用寿命长。

1189

1189

0

0

本申请公开了一种熔融还原氢冶金工艺及装置。该熔融还原氢冶金工艺,包括:向熔融还原炉的燃烧区喷吹氢气以在所述燃烧区形成高压旋流;以氢气为载气向熔融还原炉的铁浴区喷吹含铁物料与含镁熔剂的混合物、第一增碳剂以及第一石灰。该熔融还原氢冶金工艺,通过在燃烧区形成高压旋流,有利于提高氢气在熔融还原炉内停留的时间以及与含铁物料接触的时间,降低进入燃烧区的氢气随烟气排到熔融还原炉外的量,强化铁浴区的还原反应,降低渣中FeO的含量,减少耐材侵蚀速度,提高氢气的利用率;以氢气作为载气,可有效增加还原剂的喷吹深度,增强熔融还原炉内的涌泉效果,提高熔融还原炉内的还原效率,降低冶金过程中的碳排放。

852

852

0

0

本发明公开了一种粉末冶金材料,其原料由如下重量百分比的组分组成:铜2.3%‑2.7%,磷0.7%‑0.9%,碳0.7%‑0.9%,铁余量;还公开了一种粉末冶金汽车轴承盖,通过上述粉末冶金材料制成;上述粉末冶金汽车轴承盖的制备方法包括:原料混合、压制成型、烧结;其中烧结温度为1270℃‑1290℃,并保温1小时。本发明通过原料组成、原料配比以及烧结温度的共同配合、相互协同作用,在提高其抗拉强度的同时,其延伸率不会降低,既保证了其强度,又保证了其韧性,解决了提高强度的同时其韧性降低的技术问题,实现了强度和韧性共同提升。

838

838

0

0

本发明公开了一种冶金用高浓度氮氧化物烟气回转式处理装置,包括钢架底座,所述钢架底座的上方嵌合固定安装有防护底座,且防护底座的上方中轴线上垂直安装有吸收塔,所述吸收塔的前侧表面一体化设置有维修窗,所述防护底座的右侧平行安置有水箱,且防护底座的前侧中间开设有废气进口,所述吸收塔的内部底部安装有回转机构。冶金用高浓度氮氧化物烟气回转式处理装置在吸收塔的内部同时设置有回转机构和过渡吸收机构,其中,在过渡吸收机构的内部填充有大量的惰性气体,当氮氧化物烟气进入回形管中,会与惰性气体相互混合,从而对氮氧化物中的氧进行消耗,这样一来,后续处理中,对填料层中的催化剂消耗减少,节省填料中氨剂的使用。

1141

1141

0

0

一种铜铁粉末冶金衬套及其制作工艺,以还原铁粉混合料和电解铜粉混合料为原料,使用空腹装粉间隔器一次性装粉,压制成型后采用密封绝氧烧结法烧结,制成以还原铁混合料为胎体,内壁断面为0.15mm-0.25mm铜粉的铜铁粉末冶金衬套,可以代替纯铜件而用作柴油机连杆衬套及各种车辆的启动马达衬套,产品原料成本只是纯铜件的五分之一,且制作工艺简单,节省大量金属铜材料。

1092

1092

0

0

本实用新型公开了一种粉末冶金压机整形模架,包括上模板和下模板,上模板上固定安装有凸模固定板,凸模固定板上设置有安装粉末冶金上模仁的上模仁凹槽,凸模固定板的两侧设置有上模仁螺栓固定通孔,上模仁螺栓固定通孔内安装有上模仁固定螺栓,粉末冶金上模仁上设置有与上模仁固定螺栓配合的上模仁固定孔;下模板上固定安装有凹模固定板,凹模固定板上设置有下模仁凹槽,凹模固定板的两侧设置有下模仁螺栓固定通孔,下模仁螺栓固定通孔内安装有下模仁固定螺栓;需要加工不同的工件时,只需要更换粉末冶金上模仁和粉末冶金下模仁即可,降低了生产成本,拆装都非常简便快捷,能够促进生产效率的提高。

913

913

0

0

本实用新型涉及一种发动机张紧器用粉末冶金皮带轮,其是由粉末冶金材料通过粉末冶金模具一次压制成型的整体式结构,其包括本体、设置在本体上的中心孔、以及分别设置在本体两端面上的凹台;该两个凹台之间由中心孔连通;在中心孔面的上下两端分别设有一环形凸起、一环形凹槽。本实用新型是由粉末冶金材料通过粉末冶金模具一次压制成型的整体式结构;因而能够提高生产效率和材料利用率,降低制造成本和操作者的劳动强度,能够大批量生产出质量稳定、动平衡性能好的张紧器皮带轮产品;重量轻,用于发动机张紧器时能减轻发动机张紧器的重量、降低能源消耗、节油效果明显。

1146

1146

0

0

本发明公开了一种钛基粉末冶金材料的成分及原子百分比含量是:Ti49.1%~52.6%,Al43.2%~45.6%,Ni3.4%~4.7%,其余为C。该钛基粉末冶金的制造方法包括以下步骤:预制钛基粉末颗粒度为<120nm,在惰性气体保护下,按成分配比配制粉末,在惰性气体保护下,在球磨罐中对配制好的粉末进行高能球磨,将球磨预和成的粉末置于模具中在热压真空条件下,对粉末进行烧结,真空度为<10×10-3Pa,烧结温度为850~925℃,热压压力为82~92MPa,烧结时间为50~70min。由该钛基粉末制造的刹车盘具有在高温干摩擦条件下的耐磨性,使刹车盘使用寿命长。

868

868

0

0

本实用新型公开了一种冶金熔渣安全取样装置,包括底座,所述底座的上端固定连接有两个支撑板,所述底座上通过紧固螺栓固定连接有冶金桶,两个所述支撑板上均设有开口槽,两个所述支撑板之间滑动连接有升降板,右端所述开口槽内设有用于实现升降板升降的往复机构,所述升降板上设有安装槽,所述安装槽内转动连接有螺纹杆,所述开口槽内固定连接有第一取样勺,左端所述开口槽内设有用于实现螺纹杆转动的第一传动机构,所述螺纹杆通过连接轴与第一取样勺转动连接,所述连接轴上设有用于实现螺纹杆转动的第二传动机构。本实用新型结构合理,其能够进行熔渣的自动取样,机械取样的方式避免工人被烫伤。

982

982

0

0

一种冶金用浮渣滤除装置。本产品其组成包括:圆套金属筒,所述的圆套金属筒绕圆周开有一组插孔和一组固定孔,所述的固定孔位于所述的插孔的上部,所述的插孔插入U形挂件的一侧,所述的U形挂件的一侧开有同心固定孔,所述的固定孔与所述的同心固定孔重合连接螺栓固定,所述的U形挂件勾住圆台形金属过滤网,所述的U形挂件的另一侧连接金属压圈,所述的金属压圈固定所述的圆台形金属过滤网,所述的圆台形金属过滤网的底部连接金属底过滤网,所述的金属底过滤网的底部设置底夹片,所述的金属底过滤网的顶部设置顶夹片,所述的底夹片与所述的顶夹片夹持所述的金属底过滤网。本实用新型用于冶金浮渣滤除。

903

903

0

0

本实用新型涉及冶金机械技术领域,具体为一种用于冶金机械设备上的新型推盘离合器。其技术方案包括:齿套座、齿轮座和防护罩,防护罩的内部限位固定有缓冲盘,缓冲盘的后端活动安装有传动齿轮,缓冲盘上设置有活动槽,传动齿轮的一侧设置有齿轮座,齿轮座的外侧齿合有与传动齿轮配合的第一齿轮盘,第一齿轮盘一侧的齿轮座上分别齿合有第二齿轮盘与第三齿轮盘。本实用新型通过设置有缓冲盘、活动槽与传动齿轮之间的相互配合,能够对动力传输时产生的扭矩进行缓冲,降低造成的损伤,通过设置有第一齿轮盘、第二齿轮盘与第三齿轮盘之间的相互配合,使其之间能够产生较大的摩擦力,提高了动力传输效果。

1137

1137

0

0

一种带锥孔的粉末冶金油泵带轮。本产品其组成包括:圆套(1),所述的圆套的顶部绕圆周开有一组上竖插孔(2),所述的上竖插孔粘接上磁套(3),所述的上磁套吸合上铁插杆(4),所述的上铁插杆焊接在顶轮圆环板(5)的底部;所述的圆套的底部绕圆周开有一组下竖插孔(6),所述的下竖插孔粘接下磁套(7),所述的下磁套吸合下铁插杆(8),所述的下铁插杆焊接在底轮圆环板(9)的顶部;所述的圆套的外圆绕圆周开有一组横插槽(10),所述的横插槽的底部粘接底磁板(11),所述的底磁板吸合顶磁板(12),所述的顶磁板焊接在带轮齿板(13)的底部,所述的带轮齿板的底部插入所述的横插槽固定。本实用新型用于粉末冶金油泵。

995

995

0

0

本实用新型公开了一种冶金用电磁流量计,包括管体,所述管体两端设有连接法兰,管体通过连接法兰安装在待测管路中,所述管体上设有测量套筒,测量套筒内设有励磁单元和感应电极,本实用新型提供一种冶金用电磁流量计,1.本实用新型巧妙设置竖向翅片,竖向翅片用于将进入管体测量套筒内的流体进行稳流,提高电磁流量计测量准确性,而且不影响待测流体的流速和流量;2.本实用新型进一步将竖向翅片设置为散热翅片且伸出管体外侧稳流筒内,稳流筒外侧均匀设有多个散热孔,竖向翅片另外起到散热的效果,降低流体温度,进一步提高电磁流量计测量准确性;3.本实用新型在管体上套装有减振弹簧,对管体进行减振,提高电磁流量计测量准确性。

中冶有色为您提供最新的山东有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!