全部

1081

1081

0

0

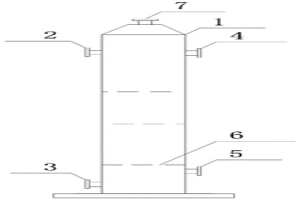

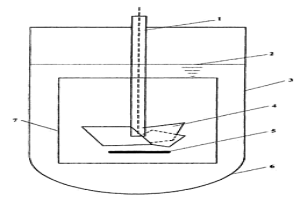

本发明涉及一种去除金属原料浸出液中表面活性剂的方法、净化装置及用途,所述方法包括如下步骤:对所述金属原料浸出液进行高级氧化处理,得到净化的金属原料浸出液,所述净化装置用于所述去除金属原料浸出液中表面活性剂的方法,所述净化装置包括高级氧化反应器1、金属原料浸出液加入装置2、废气排出装置7、净化液排出装置3、至少一个臭氧加入装置5、至少一个曝气装置6,所述曝气装置与所述臭氧加入装置通过管线连接,所述方法用于冶金工业。本发明的方法能够有效除去表面活性剂,又能够降低金属原料损失、避免浸取剂浪费。

688

688

0

0

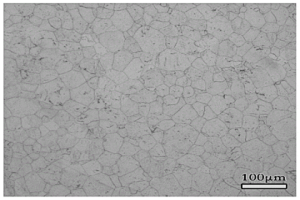

本发明公开一种Α+Β型钛合金,按重量百分比含有铝7~8.5、钒0.5~1.5、钼1~3、铬1~3、铁0.3~1、稀土元素0.05~0.1、其余为钛和不可避免的杂质。本发明可采用熔铸压力加工法或粉末冶金法等钛合金的一般制备方法生产。控制杂质中碳、氢、氧、氮的总重量百分比不超过0.25,钒以铝钒中间合金形式加入,钼以铝钼中间合金形式加入,稀土以镧铈混合稀土形式加入。本发明钛合金的室温抗拉强度和屈服强度比TI-6AL-4V提高30%以上,高温强度也明显优于TI-6AL-4V,密度和成本比TI-6AL-4V稍低,因此本发明钛合金比TI-6AL-4V具有更优越的性价比,市场前景广阔。

1136

1136

0

0

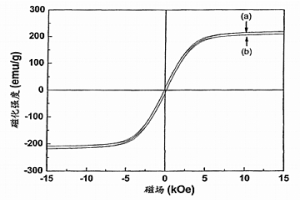

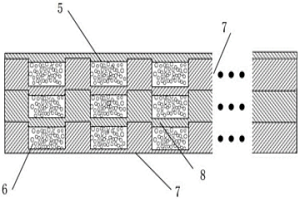

一种Fe/Fe3O4复合软磁粉末及其制备方法、包括该复合软磁粉末的磁粉芯及其制备方法。采用控制氧化法在铁粉颗粒表面上原位生成一层Fe3O4壳层,制备结构均匀的Fe/Fe3O4复合软磁粉末。将Fe/Fe3O4复合软磁粉末与适量的硅树脂进行混合,采用粉末冶金压实工艺制备高性能Fe/Fe3O4复合软磁磁粉芯。制得的磁粉芯具有高密度、高磁导率、高磁通密度、低损耗和高断裂强度,适用于大功率和低损耗的使用场合。制备Fe/Fe3O4复合软磁粉末的方法工艺过程简单、对环境友好并且适宜工业化生产。

833

833

0

0

一种喷吹CO2的 转炉炼钢工艺,属于钢铁冶金领域。炼钢过程以 O2和 CO2或 CO2- O2混合气体为气源,气体喷入量 为1000-120000Nm3/h,压力为 0.4-1.6MPa。本工艺可利用以各种工业炉窑的废气经回收处 理后获得的CO2,亦可开采自然 界的天然CO2资源为气源。适应 冶炼钢中碳含量为0.01-1.30%钢种。 CO2代替氧气作为冶炼钢水的气 体,减少了冶炼过程铁和其他金属元素的烧损,降低了生产成 本,减少了氧气的消耗,为缓解大气的温室效应起到了积极的 作用,具有显著的社会效益。

773

773

0

0

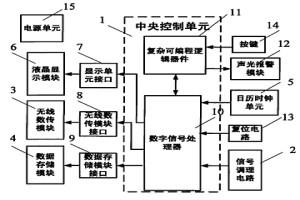

本发明主要涉及到冶金设备冷却水系统监测设备领域,特指一种热风阀冷却水系统监测仪,主要适用于炼铁过程中所需的热风阀冷却水系统的监测。针对热风阀冷却水系统现有监测技术的缺陷以及其对热风阀正常工作及延长使用寿命的重要性,本实用新型提供一种结构简单紧凑、成本低廉、操作简便、监测精度高并避免了工厂远距离布线的热风阀冷却水系统监测仪。热风阀冷却水系统监测仪包括中央控制单元、信号调理电路、无线数传模块、数据存储模块、日历时钟单元、液晶显示模块、声光报警模块以及为以上各部分供电的电源单元。监测仪通过信号调理电路实时采集冷却水温度传感器和压力传感器的数据,经中央控制单元处理后,通过数据存储模块对数据进行存储,通过液晶显示模块实时显示监测数据,通过声光报警模块提示现场工作人员数据超标,通过无线数传模块将数据无线发送至监控室,方便工作人员进行远程监控。

823

823

0

0

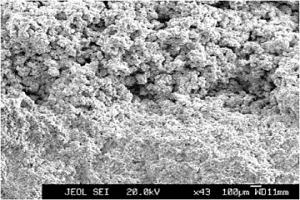

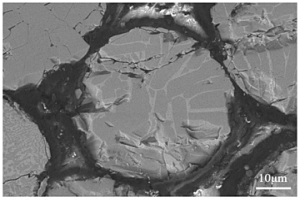

本发明一种高铌钛铝多孔金属间化合物梯度材料及其制备方法,属于金属间化合物技术领域,涉及到金属间化合物多孔材料的制备方法。该方法主要包括四个部分:(1)采用粉末冶金真空烧结工艺制备出高铌钛铝(Ti-48Al-(5~10)Nbat.%)多孔金属间化合物,孔隙率为30%~60%;(2)将Ti粉、Al粉和Nb粉按照原子百分比(Ti-48Al-(5~10)Nbat.%)混合8小时,并将粉料进行烘干处理,制成冷喷粉料。(3)将步骤(1)所制备的高铌钛铝粗孔多孔基体材料进行清洗处理,将步骤(2)中制得的冷喷粉料一次性沉积到粗孔多孔基体上。(4)再次采用三阶段烧结工艺进行真空保温烧结,可以得到细孔-粗孔复合的梯度多孔材料。本发明优点在于,将Ti粉、Al粉和Nb粉的混合粉直接喷涂在高Nb-TiAl多孔材料外表面上,工艺简单、高效。

1089

1089

0

0

本发明是有关于一种导流搅拌装置,包括搅拌槽、位于搅拌槽内的搅拌轴、安装于搅拌轴下方的搅拌桨以及设置在搅拌桨下方的气体分布器,所述的搅拌桨和搅拌槽壁面之间还安装有导流筒。本发明导流搅拌装置是一种具有高传质、低剪切的组合搅拌装置,可适用于湿法冶金、生化制药和石油化工等领域的多相混合搅拌领域,特别适于涉及固体悬浮、气液传质和多相化学反应过程,尤其适应微生物(细菌)生长的气-液-固复杂多相体系,如生物氧化浸出金属硫化矿,可有效的解决现有生物氧化浸出矿物过程中高传质和低剪切之间的矛盾,从而更加适于实用。

899

899

0

0

本发明公开了一种获得低稀释率涂层的激光熔覆方法,该方法是采用高斯分布或近似高斯分布的激光束进行激光熔覆,采用负离焦方式,激光束焦平面位于工件表面下方;利用高斯分布或近似高斯分布的激光束在传播路径上光束截面能量密度分布的特点,采用负离焦方式进行激光熔覆,激光熔覆过程中控制负离焦量在4mm~50mm范围内;最终获得稀释率极低,且与工件良好冶金结合的激光熔覆涂层。

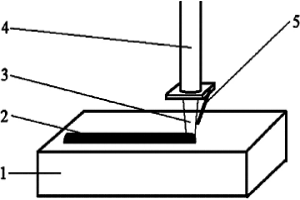

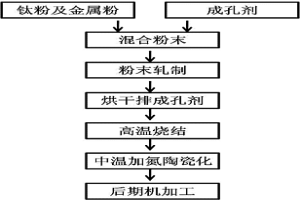

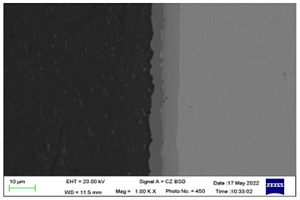

本发明描述了一种以钛及其合金为基础原材料,通过粉末冶金加工工艺和热处理表层材料陶瓷化工艺制作的金属-陶瓷复合材料多孔薄带材作为氢气燃料电池的新型气体扩散基层材料。这种复合材料的气体扩散层具有良好的机械强度,为MEA提供稳定的结构支撑。复合材料的气体扩散层使得催化剂电极和双极板之间的实现低电阻接触,从而降低电池内电阻,提高了电流传导效率,提高氢气燃料电池运行效率。

1102

1102

0

0

一种含硫铝土矿制备氧化铝的方法,涉及一种采用常规拜耳法工艺处理高硫铝土矿制备氧化铝的方法。其制备过程采用拜耳法工艺,其特征在于在制备过程中加入铝酸钡。本发明的方法,采用常规拜耳法工艺处理高硫铝土矿制备白氧化铝的方法。高硫铝土矿经破碎、溶出、稀释得到含硫矿浆,通过添加0.01-1%(重量比)的铝酸钡除硫、除铁脱色处理,经种分分解、焙烧得到白氧化铝,达到冶金级氧化铝白度指标要求。其工艺流程简单,生产成本低廉。

979

979

0

0

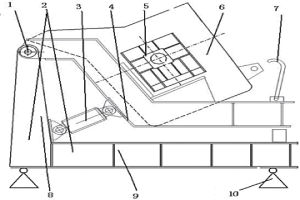

一种带称重的铁水罐倾翻装置,属于铸造技术领域。包括倾动轴(1)、固定支架(2)、倾动液压缸(3)、倾动支架(4)、保险钩(7),称重压头(10);其中固定支架(2)由倾动轴支架(8)和底座(9)两部分构成,固定在地面基础上或者铁水罐(6)倾翻作业平台上;称重压头(10)位于固定支架(2)下方;倾动支架(4)上焊有保险钩(7);倾动支架(4)下方设置倾动液压缸(3)。优点在于,能够保证铁水罐倾翻角度达到90度以上,同时能防止铁水罐下滑,操作安全可靠。能精确控制铁水浇铸速度和流量,浇铸铁水时喷溅少,环境污染小;适用于冶金生产企业铸铁机的浇铸作业。

935

935

0

0

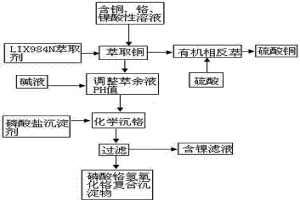

一种酸浸溶液中的铜、铬、镍的提取分离方法,涉及湿法冶金过程含铜、铬、镍资源酸浸溶液中铜、铬、镍分离方法。其工艺过程的步骤依次包括:(1)将酸浸溶液加入萃取剂进行铜萃取;(2)将萃取铜后的有机相采用硫酸反萃分离出铜;(3)萃取铜后的萃余相除油后,加入可溶性磷酸盐,进行磷酸沉铬反应;(4)进行过滤分离,分别得到磷酸铬氢氧化铬复合沉淀物和含镍滤液。本发明的方法工艺操作简单、流程短、成本低;在较宽的金属离子浓度范围内具有强选择性,而且铜、铬、镍分离效果理想;铜回收率大于99%,铬、镍回收率均大于98%,经济效益显著;使用的磷酸盐沉淀剂可循环利用,生产过程无环境二次污染。

1221

1221

0

0

一种高耐磨性能的钴铬钼合金,属于高温合金技术领域。各种元素成分重量百分比为:铬Cr: 24-35%;钼Mo:5-20%;碳C :0.35-2.5%;镍Ni :0-4%;铁Fe :0-4%;硅Si :0-2%;锰Mn :0-2%,余量为钴Co以及其它不可避免的杂质元素与工艺元素。优点在于,很好地解决了现存钴铬钼合金耐磨损性能不足的问题,可以通过铸造或锻造或粉末冶金等生产方式生产出产品;可以满足如锌工业等需要或同时需要耐高温,耐腐蚀与耐磨损的苛刻工业环境,可以满足饰品行业对戒指、手镯、表壳等产品耐刮花和更亮更白的要求,也可以用于生产电镀溅射靶材,物理气相沉积形成致密高耐磨白亮表层,满足人们对饰品外观色泽与感官的更高要求。

1051

1051

0

0

本发明提供了一种新型结构的镍铝复合丝及其制备方法,该复合丝用于火焰线材喷涂,作为某些喷涂材料的粘结打底涂层。本发明为镍铝复合丝,外皮材质为铝,内芯材质是镍,在物理形式上,外皮是铝带,内芯为镍丝。所述复合丝的直径为2-3mm,总体成份按重量百分数计,镍为70-95%,铝为5-30%。本发明还提供了一种镍铝复合丝的制备方法,其特征在于外皮铝带在轧制过程中先轧成U型,再将镍丝导入铝带的U槽中,经包覆轧辊制成复合丝。这种结构独特的复合材料,在喷涂时两种组分在基体表面产生放热反应,使涂层与基体形成微冶金结合,达到很高的结合强度。

820

820

0

0

本发明涉及一种高纯氧化镁粉体的制备方法,属于湿法冶金领域。其制备步骤包括:用去离子水溶解氯化镁,配制氯化镁溶液;根据溶解平衡原理,计算各杂质离子的起始沉淀pH值,确定Fe、Al、Si杂质的沉淀pH范围,加入碱性试剂,调节pH值,中和沉淀,过滤,以除去Fe、Al、Si等杂质,滤液待用;在滤液中加入碱性试剂,中和沉淀Mg,过滤分离,得到滤饼;将得到的滤饼在烘箱中保持120℃恒温,烘干得到Mg(OH)2;再在920℃恒温煅烧3小时,破碎,筛分得到MgO粉体。本发明采用的方法简单易行,易于量产化生产,成本低;制备的MgO粉体,其金属杂质离子满足PDP介质层对MgO材料纯度的要求,可用于制备MgO光学镀膜材料。

1127

1127

0

0

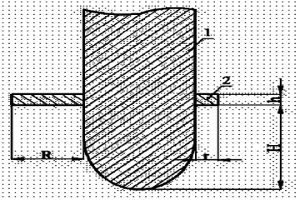

本发明涉及一种连铸机中间包控流装置,应用于塞棒,属于钢铁冶金中间包连铸工艺技术领域。其特征为环状结构,俯视形状为圆形或左侧部分为椭圆形,右侧部分为圆形,固定在塞棒上,内腔尺寸与塞棒匹配;尺寸R为5~100mm、h为5~30mm、H为5~150mm、r为5~50mm。本发明的优点在于,结构简单,制作方便,更换快捷,成本较低。在优化中间包流场方面,可有效阻止短路流,延长钢液停留时间。另外,本发明结合传统的控流装置(挡墙、坝堰、湍流抑制器等),可以起到很好的效果。

898

898

0

0

本发明属于耐火材料领域,特别涉及到用于高温工业设备工作层和金属冶炼设备保温层的一种耐火材料。该耐火材料采用微孔莫来石骨料、活性Al2O3微粉、SiO2微粉、高温水泥和矾土细粉组成。本发明采用上述材料制作成耐火浇注料、预制件标准产品,其产品具有强度高、比重小、耐火度高和抗热震性能好等特点,可直接用于高温设备工作层和替代冶金熔炉炉衬永久衬和保温层。使用本发明的高温设备,可减少热损失,延长设备寿命,节约能源,降低成本。

1147

1147

0

0

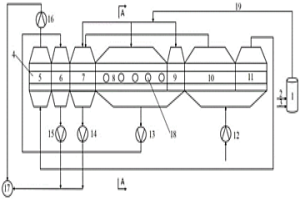

一种利用低热值燃料生产球团矿的装置及其工艺方法,属于钢铁、有色冶金及用于粉状物料制备球团的技术领域。本发明采用低热值燃料在燃烧炉内燃烧,获得温度为800‑1000℃、含氧量为8%‑15%的高温烟气。将高温烟气经热风管道输送到带式焙烧机机罩内,以满足球团焙烧的温度要求和热量供给。在带式焙烧机最高焙烧温度区段的机罩侧壁上,设置高温低氧燃烧器采用分级燃烧技术,低热值煤气在高温低氧环境中进行燃烧,提高烟气温度到1250‑1380℃,达到球团最高焙烧温度要求。将带式焙烧机各区段烟气循环利用,以提高余热利用效能。采用高温低氧分级燃烧技术,不仅提高焙烧温度、降低燃料消耗,还能有效降低燃烧过程NOx的生成和排放。

1071

1071

0

0

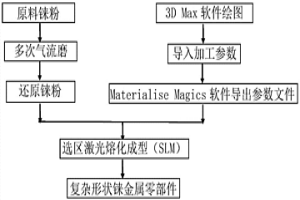

一种制备纯铼金属零部件的方法,属于粉末冶金技术领域。首先采用对喷式气流磨装置将原料铼粉进行二次气流磨技术处理,得到流动性良好、分散均匀、窄粒径分布的近球形铼粉,以使其可直接供选区激光熔化(SLM)成形使用。然后将铼粉在氢气气氛下还原处理以降低其氧含量,提升其烧结活性。同时,通过计算机建模软件设计出复杂形状的铼金属零部件的三维示意图并设置最优的加工参数(如扫描速度、扫描间距、扫描层厚和扫描方向等),导出参数文件实现建模。最后将粉末进行选区激光熔化成形,制备出复杂形状的铼金属零部件。该发明显著提高了原料粉末的球形度、流动性和烧结活性,并优化了选区激光熔化(SLM)加工参数,制备出的铼金属零部件件氧含量低且接近完全致密。

683

683

0

0

一种含铝中间层的铜与石墨扩散连接方法,属于异种材料连接技术领域。本发明采用磁控溅射技术在石墨表面制备微米级的铝中间层,而后与铜装配进行真空扩散连接;在连接过程中,采用“二段法”工艺,首先使铜基体与铝中间层互扩散形成CuAl合金层,而后再与石墨基体进行扩散连接,最终形成铜/CuAl合金层/Al4C3化合物/石墨结构的连接接头。本发明的优点在于:(1)大幅度降低铜与石墨的扩散连接温度,降低了焊接应力;(2)促使连接界面发生反应,保证接头各界面均为良好的冶金结合。

868

868

0

0

本发明提供一种球形Mo‑Si‑B粉末及其制备方法和应用。所述制备方法包括以下步骤:制备Mo‑Si‑B合金铸锭;将所述Mo‑Si‑B合金铸锭经过机械破碎,以制造在预先确定为适合用作等离子球化过程中的原料的粒径范围内的前驱体粉末;对在所述确定的粒径范围内的所述前驱体粉末进行所述等离子球化,使所述前驱体粉末吸热熔融球化并骤冷固化以形成球形Mo‑Si‑B粉末。该方法制备的球形粉末粒径分布均匀、球形度高、流动性好,可满足各种表面工程和粉末冶金的要求,同时杂质含量低,含氧量<0.09%,有利于提高Mo‑Si‑B涂层的整体性能。

875

875

0

0

本发明提供了一种多孔流道换热器及加工方法,加工方法中,在换热器板片上机械加工制成上壁面流道;将多孔介质颗粒制成具有粘性的混合颗粒粉体;将混合颗粒粉体填充满整个上壁面流道,以在上壁面流道内粘合形成颗粒多孔粘合层;将单个换热器板片进行热压烧结,以使混合颗粒粉体中多孔介质颗粒间,以及多孔介质颗粒与上壁面流道内壁间均产生冶金结合,以制得单层的多孔流道换热器。本发明也提供了制备多层的多孔流道换热器的方法,本发明提供的加工方法,可以同时完成多孔介质颗粒内部和换热器板片相互之间等组成的热压烧结,以解决现有技术通过小的单个流道尺寸设计来提高比表面积和换热效率的方案而增加加工难度,乃至于难以实现的问题。

972

972

0

0

本发明涉及一种700MPa级超细晶高强耐候钢的制备方法及应用,所述制备方法包括连铸坯在高拉速下直接进入M机架粗轧机组,经过M道次连续大压下(50%~60%)粗轧,奥氏体晶粒大幅度细化,粗轧后,中间坯经过感应加热炉快速加热至精轧入口所需温度,同时形成反向温度场,然后依次经过精轧组、层流冷却、卷取机,最终形成表面和芯部较粗、1/4厚处较细的组织特征。生产过程中精轧和粗轧均为全无头轧制。本发明可获得耐候性相当于corten‑A的超细晶高强耐候热轧钢带,实现“以薄代厚”和“以热代冷”的效果,使汽车车身轻量化的同时,提高汽车板使用寿命,提高生产效率,降低生产成本,同时降低能耗,减少排放,实现资源节约型、环境友好型生产。属于冶金技术领域。

719

719

0

0

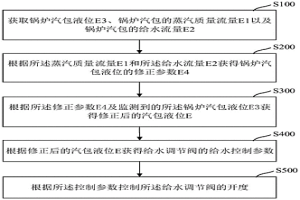

本发明提供了一种锅炉汽包液位三冲量控制方法、系统、设备及存储介质,该控制方法包括如下步骤:获取锅炉汽包液位E3、锅炉汽包的蒸汽质量流量E1以及锅炉汽包的给水流量E2;根据所述蒸汽质量流量E1和所述给水流量E2获得三冲量控制的修正参数E4;根据所述修正参数E4及监测到的所述锅炉汽包液位E3获得修正后的汽包液位E;根据修正后的汽包液位E获得给水调节阀的给水控制参数;根据所述控制参数控制所述给水调节阀的开度。本发明的锅炉汽包液位三冲量控制方法通过汽包的汽包液位、给水流量、蒸汽质量流量校正汽包的虚假液位,调节控制汽包给水流量,实现锅炉汽包液位的稳定、精确控制,提高冶金工业锅炉运行的稳定性和安全性。

879

879

0

0

本发明提供了一种高密度W‑Ta‑Nb系难熔固溶体合金及其制备方法,涉及粉末冶金技术领域。本发明设计了一种高密度、高强度、高塑性W‑Ta‑Nb系难熔固溶体合金来改善W的适用性。W、Ta和Nb元素能够形成无限固溶体,并通过固溶强化实现材料强度的显著提升,同时Ta和Nb作为高塑性元素,加入到W基体中可以改善W的高温塑性,本发明的W‑Ta‑Nb系难熔固溶体合金还具有高密度、高致密度、高强度和高塑性等优点。

1047

1047

0

0

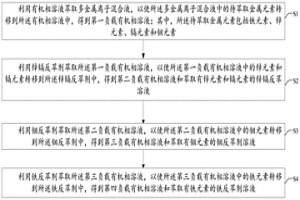

本发明公开了一种分离多金属混合溶液的方法,属于湿法冶金技术领域。所述方法包括:利用有机相溶液萃取多金属离子混合液,以使多金属离子混合液中的待萃取金属元素转移到所述有机相溶液中;然后,依次利用锌镉反萃剂、铟反萃剂、铁反萃剂对有机相溶液进行萃取,使得有机相溶液中的锌元素和镉元素、铟元素以及铁元素转移到对应的反萃剂中。本发明提供的方法,通过一次性将混合溶液中的金属元素萃取到含萃取剂的有机溶剂中,然后采用不同的反萃剂分步反萃,使不同金属元素从该有机溶剂中分别转移到对应的反萃剂中,由此实现了多金属混合溶液的分离和纯化。除此之外,本发明提供的方法简洁、高效、易行、设备利用率高,容易实现工业化应用。

本发明涉及一种ZCuAl8Mn14Fe3Ni高锰铝青铜的电渣重熔渣系及方法,属于电渣特种冶金技术领域,渣系由氟化钙CaF2和碱金属氟化物XF组成,其中X为Na或Li;X为Na,以质量百分含量计,所述渣系的组分为:CaF2:30%~33%,NaF:67%~70%,所述渣系熔点区间810~820℃;X为Li,以质量百分含量计,所述渣系的组分为:CaF2:20%~23%,LiF:77%~80%,所述渣系熔点区间760~780℃。本发明提供的渣系符合ZCuAl8Mn14Fe3Ni高锰铝青铜的电渣熔炼技术要求,使得熔炼过程中电渣锭得到近似的凝固条件,凝固组织的差异性减小。

1058

1058

0

0

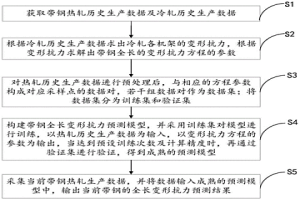

本发明提供了一种冷连轧带钢全长变形抗力预测方法及优化方法,属于冶金轧制领域。所述方法基于带钢冷轧历史生产数据,求出冷轧各机架的变形抗力,再拟合求解出变形抗力方程的参数,构建训练集和验证集;再构建带钢全长变形抗力预测模型,并采集训练集对模型进行训练,以热轧历史生产数据为输入,以变形抗力方程的参数为输出,训练和验证后得到成熟的预测模型,采集当前带钢热轧生产数据,并将数据输入成熟的预测模型中,输出当前带钢的全长变形抗力预测结果,并以头尾厚差为标准建立优化规则,对变形抗力及参数进行优化。本发明提高了预测的全面性、准确性及精度,提高了优化效果,并进一步提高了冷连轧带钢质量及生产效率。

中冶有色为您提供最新的北京有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!