全部

939

939

0

0

本发明公开了一种耐磨铸铁盘,其是由铸铁盘基体以及钻石粉末组成,所述的铸铁盘基体中含有2.7-2.9wt%的C、1.8-1.9wt%的Si、0.27-0.3wt%的Ni、0.50-0.70wt%的Mo、0.50-0.70wt%的Cu。本发明通过合金铸铁盘挤压钻石的方法可以替代粉末冶金磨石盘,达到磨削钻石的目的。本发明开发的合金铸铁盘经过热处理可,表面可达56-60HRC。本发明工艺简单,生产成本低。

977

977

0

0

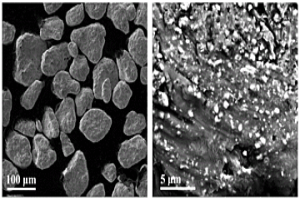

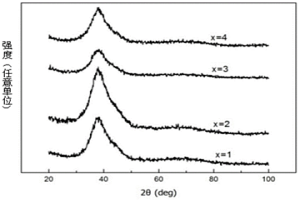

本发明为一种非晶/晶态复合镁基储氢材料的制备方法,公开了一种非晶/晶态复合镁基储氢合金及其制备方法,属于复合结构材料制备与储氢材料制备领域。本发明通过机械球磨工艺,将晶态储氢合金与镁基非晶合金进行混合球磨,成功实现了晶态合金与非晶基体的冶金结合。本方法所得的晶态/非晶态复合结构样品中,晶态相能够均匀分散嵌入于镁基非晶基体表面。相较纯非晶,所得复合结构样品的吸脱氢动力学有大幅有益提升。本方法操作简单,工艺便捷,在一定程度上解决了镁基储氢合金低温下的吸脱氢性能难题,可为新型镁基储氢合金的制备提供重要参考。

855

855

0

0

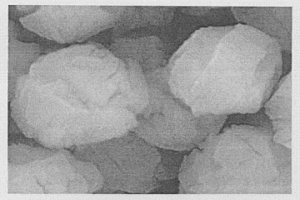

本发明属于粉末冶金技术领域,特别涉及一种含有纳米尺寸弥散强化相的球形铜粉的生产方法,包括如下步骤:将纳米相微粉置于无水乙醇中进行超声分散,然后将铜粉逐步加入到乙醇中并充分搅拌,使铜粉表面吸附纳米相颗粒;然后将其置于真空干燥箱中,待乙醇完全挥发后即可获得吸附有纳米相的干燥铜粉;将干燥铜粉压制成饼料,并将饼料投入到铜或铜合金熔液中,在饼料熔化的过程中,铜粉表面吸附的纳米相微粒逐渐分散到铜或铜合金熔液中;再将分散有纳米相微粒的铜或铜合金熔液导入漏斗用气体雾化法制成铜粉,得到含有纳米颗粒的弥散强化球形铜粉。采用本发明的方法制备出来的球形铜粉中的弥散相分布均匀,工艺简单易行,适合于工业化生产。

914

914

0

0

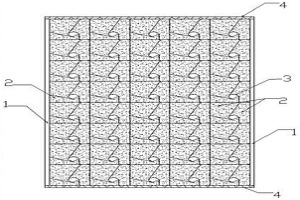

一种原位合成钢结硬质合金铸造复合锤头的方法,其采用真空消失模铸造工艺,将Ti粉、石墨粉、W粉和金属粉末混合,加入粘结剂制成粉末涂料膏剂,填充在锤头铸件EPS泡沫塑料模型的工作部分补强沟槽或孔洞内,在浇注过程中,利用钢液的高温引发自蔓延合成反应,发生Ti+C→TiC和W+C→WC反应,形成TiC和WC基硬质合金相,钢液填充硬质相间隙得到原位合成碳化钛和碳化钨钢结硬质合金,硬质合金镶嵌在锤头工作部分钢基体内。使用原位合成钢结硬质合金铸造复合锤头的方法制造的锤头,硬质合金与铸件完全冶金结合,结合牢固,在使用过程中具有高耐磨性和耐冲击性,并且工艺流程简单,生产成本低,适合大规模工业化生产。

1090

1090

0

0

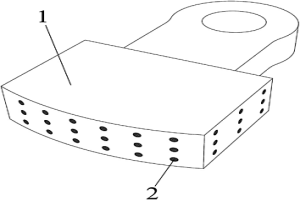

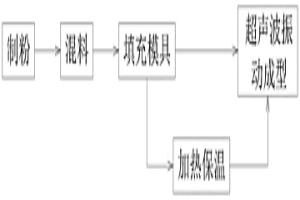

本发明属于金刚石磨具制作技术领域,尤其涉及一种金刚石磨具及其制备方法,该金刚石磨具的制备方法,包括以下步骤:提供Ir‑Ni‑Ta‑(B)高温非晶合金粉末、MBD金刚石粉末、金属结合剂粉末;将Ir‑Ni‑Ta‑(B)高温非晶合金粉末、MBD金刚石粉末和金属结合剂粉末均匀地混合在一起,得到金刚石磨具粉末;将金刚石磨具粉末填充到成型模具中,再在一定压力下,通过超声振动成型,得到金刚石磨具。在超声波的振动与压力作用下,粉末界面处瞬间会产生大量摩擦热,使界面瞬间温度瞬时升高,促进了粉末界面处原子流动与扩散,高温非晶合金与晶体界面处易发生塑性流变使得粉末界面处达到冶金结合,从而增强了金刚石与金属界面之间的结合力,大幅度地提高金刚石磨具的把持力。

816

816

0

0

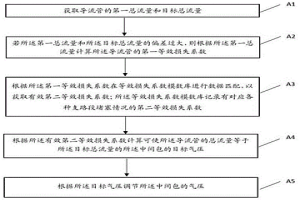

本申请涉及粉末冶金技术领域,具体而言,涉及一种铝合金熔液流量控制方法及雾化装置,该控制方法通过获取导流管的第一总流量和目标总流量;若所述第一总流量和所述目标总流量的偏差过大,则根据所述第一总流量计算所述导流管的第一等效损失系数;根据所述第一等效损失系数在等效损失系数模数库进行数据匹配,以获取有效第二等效损失系数;根据所述有效第二等效损失系数计算可使所述导流管的总流量等于所述目标总流量的所述中间包的目标气压;根据所述目标气压调节所述中间包的气压;从而保证雾化效率的稳定,此外,通过设置至少两个支路段的并联支路结构降低导流管完全堵塞的风险,保证生产效率的稳定。

1148

1148

0

0

本发明属于金属材料和冶金技术领域,涉及一种非晶合金材料,具体涉及一种锆基非晶合金及其制备方法。本发明通过调整锆基非晶合金中各组分的原子百分含量,以及在锆基非晶合金中加入非金属元素Y、Sc,可以降低该非晶合金的制备要求,更重要的是在保持综合性能不下降的前提下,大大降低了对原材料纯度的高要求,同时允许原材料中保留一定量的杂质元素。因此,通过适当调整非晶合金中Si、C等非金属元素的比例,不会影响锆基非晶合金的综合性能,反而可以降低工业化批量生产时原材料成本的压力。通过本发明制备方法还可以得到临界尺寸在3mm以上的大块锆基非晶合金,该锆基非晶合金不仅具有优良的力学性能,同时对原料纯度及杂质元素的含量要求较低。

1167

1167

0

0

本发明涉及一种高纯粉体材料的制备方法。首先通过熔体凝固制备凝固组织由基体相与弥散颗粒相组成的合金条带。在合金条带凝固过程中,杂质元素被富集到基体相,从而使得弥散颗粒相得到纯化。将合金条带中的基体相去除,即可获得由弥散颗粒相组成的高纯目标粉体材料。本发明的制备方法具有工艺简单、易于操作、成本低的特点,可以制备包括纳米级、亚微米级、微米级以及毫米级的高纯粉体材料,在催化材料、粉末冶金、复合材料、吸波材料、杀菌材料、磁性材料、金属注射成型、3D打印、涂料等领域具有很好的应用前景。

965

965

0

0

本发明涉及一种粉末材料的制备方法及应用,所述制备方法通过合金熔体的凝固获得含有基体相与弥散颗粒相的初始合金条带,再将所述初始合金条带中的基体相去除,并同时保留弥散颗粒相,从而得到由原弥散颗粒相组成的粉末材料。本发明的制备方法工艺简单,可以制备包括纳米级、亚微米级、微米级的多种尺寸的粉末材料,在催化材料、粉末冶金、复合材料、吸波材料、杀菌材料、金属注射成型、3D打印、涂料等领域具有很好的应用前景。

790

790

0

0

本发明实施例提供了一种铝基非晶态合金,包括如下原子百分比的组分:钇 : 0~4%;钆 : 1~4%;镧 : 0.5~2%;钴 : 0.5~2%;镍 : 7~9%;余量为铝。该铝基非晶态合金组分具有非常强的非晶形成能力,冷却速度低,其中合金成分Al86Ni8Co1La1Y2Gd2能获得超厚的全非晶条带,达到155μm,且韧性好,该铝基非晶态合金组分还获得了铝基非晶态合金粉末,从而为热喷涂技术、粉末冶金技术、3D打印技术等相关技术准备了良好的铝合金非晶原材料。本发明实施例还提供了该铝基非晶态合金的制备方法和应用。

883

883

0

0

本发明涉及一种包含贵金属元素的粉体材料的制备方法及应用,所述制备方法通过合金熔体的凝固获得含有基体相与弥散颗粒相的初始合金条带,再将所述初始合金条带中的基体相去除,并同时保留包含贵金属元素的弥散颗粒相,从而得到由原弥散颗粒相组成的包含贵金属元素的粉体材料。本发明的制备方法工艺简单,可以制备包括纳米级、亚微米级、微米级的多种尺寸的包含贵金属元素的粉体材料,在催化材料、粉末冶金、复合材料、吸波材料、杀菌材料、金属注射成型、3D打印、涂料等领域具有很好的应用前景。

857

857

0

0

本发明公开了一种自锐性好的金属结合剂金刚石砂轮,其中的砂轮结合剂包括粘结金属,用于将各种组分粘结成型;骨架材料,为结合剂提供硬质点,提高结合剂强度;碳化物形成元素,一定温度下可与金刚石发生反应生成碳化,变机械咬合为冶金结合,提高对金刚石的把持力;低熔玻璃料填充物,与其它组分有相近的热膨胀系数,用于通过调整该低熔玻璃料填充物的添加量来调整砂轮结合剂的力学性能。本发明与游离磨粉研磨相比,其效率成倍提高,且不产生粉尘和废水污染,与普通青铜砂轮相比,其自锐性好,磨削效率高,修整次数少。

963

963

0

0

本发明公开了一种从稀土矿中提炼钪工艺方 案。该方案属有色冶金领域,总工艺是:用稀土矿浸 取提钪母液,选用环烷酸、P204、P507、P350、TBP、伯 胺等萃取法富集钪或稀土,选用草酸、草酸铵、氨水、 烧碱、次磷酸、浓缩结晶、碳酸钪碳酸钍煮沸分离等 沉淀法从母液、萃余液、反萃液中回收钪及稀土氧化 物或盐。

990

990

0

0

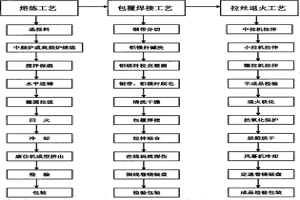

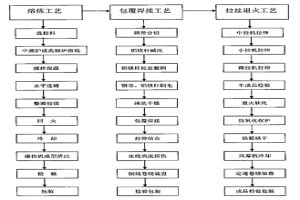

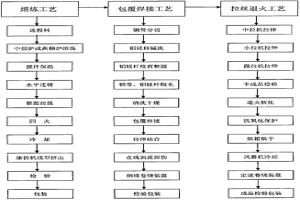

本发明涉及通信电缆用铜包铝镁导体线及其制造方法。通信电缆用铜包铝镁导体线包括铝镁芯杆和铜层,铜层均匀、同心地包覆在铝镁芯杆表面,所述铜层体积占所述通信电缆用铜包铝镁导体线体积的18%~22%。通信电缆用铜包铝镁导体线制造方法包括步骤:一、熔炼工艺;二、包覆焊接工艺;三、拉丝退火工艺。本发明通信电缆用铜包铝镁导体线结构合理、电学性能、机械性能和环境性能均能满足通信电缆内导体的技术规范,信号、图像、数据的传输性能完全符合高频传输线趋肤(肌肤)效应,以铝代铜节约铜资源,符合节能减排大趋势,可大大降低原材料的成本。

1194

1194

0

0

本发明公开了一种汽车变速器泵体专用铝合金及其制备方法,该铝合金组成成分的质量百分比如下:Si16.50~17.00%、Fe≤1.00%、Mg0.55~0.60%、Cu4.30~4.60%、Mn≤0.45%、Zn0.50~1.30%、Ni≤0.09%、Ti≤0.09%、Pb≤0.09%、Ca≤0.003%、Na≤0.002%、P0.006~0.015%,余量为Al,是由原铝锭、硅、纯金属铜、纯金属镁、AlFe10中间合金、锌件、铝磷合金、富磷合金经过熔炼、精炼、静置、铸造制成,该铝合金材料专用于制备汽车变速器泵体,具有较高的耐磨性、抗拉强度、抗热裂性且充型能力强,同时可延长了汽车变速器泵体使用寿命。

1205

1205

0

0

本发明涉及铜包铝镁导体线及其制造方法。对称电缆用铜包铝镁导体线包括铝镁芯杆和铜层,铜层均匀、同心地包覆在铝镁芯杆表面。对称电缆用铜包铝镁导体线制造方法包括步骤:一、熔炼工艺;二、包覆焊接工艺;三、拉丝退火工艺。本发明对称电缆用铜包铝镁导体线结构合理、电学性能、机械力学性能均能满足对称电缆导体线的技术规范,信号、图像、数据的传输性能完全符合高频传输线趋肤(肌肤)效应,以铝代铜节约铜资源,可大大降低原材料制造和应用成本。而且原材料成本相对较低。

923

923

0

0

本发明涉及通信电缆用铜包铝镁导体线制造方法。通信电缆用铜包铝镁导体线包括铝镁芯杆和铜层,铜层均匀、同心地包覆在铝镁芯杆表面,所述铜层体积占所述通信电缆用铜包铝镁导体线体积的18%~22%。通信电缆用铜包铝镁导体线制造方法包括步骤:一、熔炼工艺;二、包覆焊接工艺;三、拉丝退火工艺。本发明通信电缆用铜包铝镁导体线结构合理、电学性能、机械性能和环境性能均能满足通信电缆内导体的技术规范,信号、图像、数据的传输性能完全符合高频传输线趋肤(肌肤)效应,以铝代铜节约铜资源,符合节能减排大趋势,可大大降低原材料的成本。

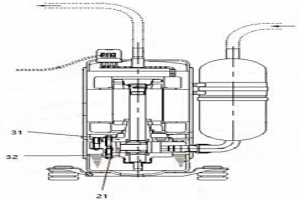

本发明公开了一种制冷压缩机的上下轴承法兰(主副轴承)、隔板及汽缸体专用稀土铝合金材料,包括以质量百分比计算的以下各组份:Cu 2‑8%、Si10‑32%、Mg0.2‑2%、Zn0.10‑2%、Bi0.02‑2.0%、Fe0.10‑1.0%、Mn0.10‑1.5%、Ni0.10‑1.2%、Sn0.10‑1%、Ti0.10‑1%、Ca0.02‑1.0%、至少含有一种或多种稀土元素的0.01‑2%稀土元素物,其余成份为Al。此稀土铝合金材料相对于传统铸铁材料具有更高的耐磨性能及更长的使用寿命,并且重量更轻;且由于采用精密压力铸造工艺生产,所以其铸胚具有很高的制造精度,铸胚外表面粗糙度可以达到3.2μm,可以很方便的成型更为复杂的外观形状,所以其后续加工更为方便简单,生产效率很高,且成本低廉。也可以采用例如半固态压铸,煅造工艺,冷挤压或温挤压工艺,粉末冶金工艺等来制成铝合金材料。

1086

1086

0

0

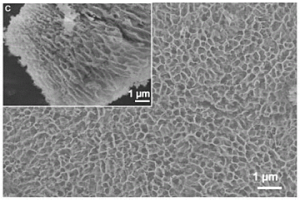

本发明涉及高熵合金材料领域,提供了一种非贵金属的纳米多孔高熵合金及其制备方法。纳米多孔高熵合金的元素组成为AlNiCoFeX,其中X为Mo、Cu、Mn、Cr、V、Zr、Nb中的一种或多种,纳米多孔高熵合金为分层纳米多孔结构,具有大孔通道层和薄壁层,大孔通道层包括第一纳米孔隙,薄壁层中包含第二纳米孔隙,第一孔隙尺寸为第二孔隙尺寸的20‑30倍。本发明提供的该非贵金属的纳米多孔高熵合金的制备方法简单,通过结合传统冶金、快速冷却和脱合金开发了一种高度可控的自上而下的合成方法,整体合成思路巧妙,降低了对工艺过程的高精密控制和对操作人员的高技术水平的要求。

963

963

0

0

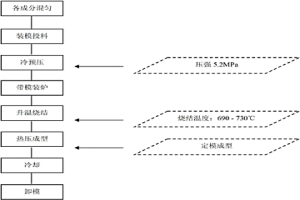

本实用新型公开了制备锅具的系统以及锅具。其中,制备锅具的系统包括:混料装置,其适于将准晶粉体与添加剂混合,以便得到混合物料;压制装置,其与所述混料装置相连,且适于将所述混合物料施加到锅体的内表面,以便在所述锅体的内表面形成准晶层;烧结装置,其与所述压制装置相连,且适于对所述形成有准晶层的锅体进行烧结处理,以便得到所述锅具。该系统通过粉末冶金的工艺在锅具锅体的内表面形成准晶层,可显著提高锅具的表面性能。

1190

1190

0

0

本发明是关于一种球形镍粉前驱体的制备方法,该方法包括将反应物料在搅拌条件下混合接触,其中,所述反应物料还含有表面活性剂。本发明提供的方法操作简单,清洁无污染,可制得直径为0.1-2微米的球形镍粉,所得镍粉可广泛应用于化工催化、粉末冶金、电池、磁性材料等行业。

979

979

0

0

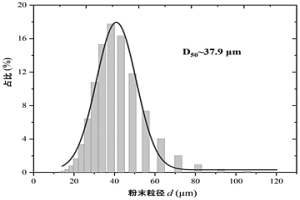

本发明属于增材制造技术领域,公开了一种原位调控镍钛合金功能特性的4D打印方法及应用。将镍钛合金棒材通过雾化制粉,获得粒径为15~53μm的镍钛合金粉末,然后置于放电等离子体辅助球磨机中进行放电处理,促进粉末活性激活,然后加入粒径为100~800nm的纳米级镍粉,得到混合粉末,继续进行放电处理,使镍钛合金粉末与纳米镍粉之间实现冶金结合,得到改性粉末,最后将改性粉末通过增材制造技术制备成形,得到功能化的镍钛合金。本发明通过在放电处理过程中加入纳米级镍粉与大尺寸球形镍钛合金粉末实现冶金结合,有利于制备出成分、组织、性能均匀的块体合金及其零件。

1219

1219

0

0

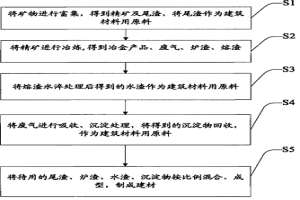

本发明公开一种从矿物中提炼金属及制备建材原料的方法,包括如下步骤:1)将矿物进行富集,得到精矿及尾渣,将尾渣作为建材原料回收待用;2)再将精矿进行冶炼,得到冶金产品、废气、炉渣及熔渣;3)对废气进行吸收、沉淀处理,得到沉淀物,将沉淀物回收,作为建材原料待用;4)将熔渣进行水淬处理得到水渣,回收水渣,作为建材原料待用;5)将待用的尾渣、沉淀物、炉渣、水渣按比例进行成型,制成建材。本发明具有环保、节能、能源利用率高的优点。

815

815

0

0

本发明公开了一种钢铝复合导电轨,其包括铝合金本体和耐磨钢覆层,所述铝合金本体和所述耐磨钢覆层之间设有结合层;所述结合层与所述铝合金本体形成冶金结合,所述结合层与所述耐磨钢覆层与所述结合层之间形成冶金结合;其中,所述结合层主要由以下质量百分比的成分组成:Cu 19~20.5%,Si4~5%,Ni 2~3%,Sc 0.1~0.2%,余量为Al。实施本发明,可有效提升钢铝结合界面的质量,提升钢铝复合导电轨的导电性、机械强度和界面耐蚀性。

1557

1557

0

0

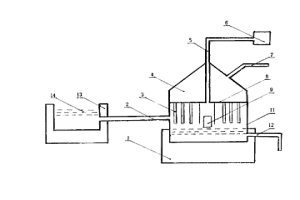

用脆硫铅锑矿制取锑白的方法及装置,属冶金领域,其特征是:使砷优先氧化除去后,采用专门设计的氧化炉,控制合金熔体温度700℃以下,控制炉膛空间温度150~450℃,用脆硫铅锑矿制取锑白,本工艺流程短,金属回收率高,Pb、Ag金属收率均>93%,Sb金属回收率>80%,比传统工艺Sb回收率提高10~15%;设备投资比传统工艺降低60%以上,工业上易于实现。

1099

1099

0

0

银-锡铟复合氧化物电工触点材料及其制备工艺,主要由银、锡铟复合氧化物构成,所述锡铟复合氧化物可以是锡和铟的复合氧化物,也可以是锡和铟加第三组元的复合氧化物,第三组元是铋、铜、铅、锑中的一种或一种以上,第三组元的含量不高于铟的含量,锡铟复合氧化物含量为5-18%(wt%),锡铟复合氧化物是由锡铟合金或锡铟与第三组元合金通过硝酸氧化法制备所得。本发明与已有技术相比,具有使所获得的银-锡铟复合氧化物复合粉末粒度均匀、高度分散、成分准确、界面结合力强的优点,这样,通过后续的粉末冶金工艺可得到弥散效果很好的优点。

1053

1053

0

0

本发明公开了一种含铜金属复合体,属于金属复合体技术领域,所述金属复合体为管状结构,所述管状结构由铜管壁与管芯组成,所述铜管壁内设置有管芯,所述铜管壁紧密包裹管芯,所述管芯由金属颗粒一和金属颗粒二构成,一个或多个所述金属颗粒一封闭或半封闭的紧密包裹金属颗粒二,金属颗粒一之间相互紧密连接;所述金属颗粒一为铜颗粒。本发明因避免了高温熔炼环节,因此避免了坩埚材质对合金材料的污染。本发明避免了高温熔炼铸造过程中合金化金属的再析出和再结晶,因此本发明的产品具有合金化金属均匀分布,无偏析的特点,是铬铜合金为代表的特铜合金冶炼用中间合金的优选替代品。

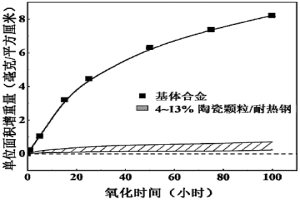

本发明涉及合金材料技术领域,公开了一种原位内生析出陶瓷颗粒增强Cr‑Mn‑Ni‑C‑N奥氏体耐热钢及其制备方法与应用。Cr‑Mn‑Ni‑C‑N奥氏体耐热钢,按质量百分比计:Cr:8.5%~18%、Mn:10%~12%、Ni:3.5%~4.5%、Si:0.5%~0.8%、内生析出陶瓷颗粒:2%~13%,C和N的总量:0.3%~1.2%,其余为铁及杂质。上述奥氏体耐热钢的制备方法,包括:将含有上述奥氏体耐热钢化学组分的制备原料进行熔炼、锻造。陶瓷颗粒均匀弥散分布能够保证奥氏体耐热钢具有优异的室温和高温强度,特别是Cr2B、TiC陶瓷颗粒可以使奥氏体耐热钢具有极佳的高温抗氧化性能。

926

926

0

0

本发明公开了一种锻造汽车铝合金轮毂所使用的专用铝合金的生产方法,该专用铝合金的组合物及其重量百分比如下:Mn0.15-0.35%,Si5.0-6.3%,Mg1.3-2.5%,Ti0.12-0.18%,Fe≤0.5%,Cr≤0.07%,Ca≤0.18%,Mn≤0.16%,P≤0.08%,Pb≤0.06%,Ni≤0.8%,Cu≤0.08%,Zn≤0.06%,Sn≤0.02%,余量为Al。熔炼取Mn、Si、Ti、Fe、Cr、Ca、Mn、P、Pb、Ni、Cu、Zn、Sn,置入到熔炼炉内进行熔炼,再经过精炼、静置、成型铸造、码垛包装即制成专用铝合金。本发明采用该工艺生产出来的铝合金材料,具有较高的耐磨性能、较好的易切削性能及耐腐蚀性,采用该铝合金材料生产出来的汽车轮毂,具有较强的耐腐蚀性,使用寿命长。

中冶有色为您提供最新的广东有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!