全部

1047

1047

0

0

本发明提供一种矿渣钢渣复合微粉。所述矿渣钢渣复合微粉是由72-82%采用泰州振昌工业废渣综合利用有限责任公司的一种循环利用钢渣及冶金、化工含铁废渣的工艺得到的炉渣,再经过常规水淬后得到粒径≤5mm的特制矿渣,2-5%高含量玻璃体材料,15-25%粒径≤20mm的尾料钢渣,6-9%固体活性激发剂,依次通过烘干、计量、混合粉磨制成,在原料混合粉磨工艺中,添加以上物质总重0.1%的液体外加剂;本发明所述的微粉性能可达到《GB/T18046-2008用于水泥和混凝土中的粒化高炉矿渣粉中》S75级别要求,可替代矿渣微粉作为水泥混合材、混凝土掺合料使用。

1012

1012

0

0

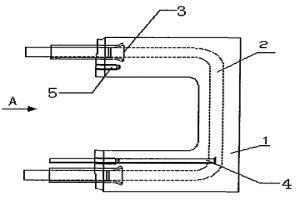

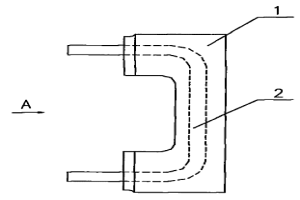

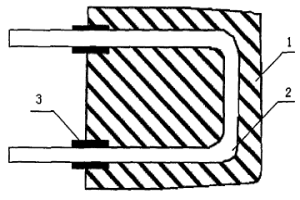

本发明涉及一种带水冷的铸钢炉喉钢砖的铸造方法,采用铸钢材料浇注钢砖基体和冷却水管,包括:在钢水中添加成渣剂和硅铁合金块;将冷却水管放入浇注模型中,在冷却水管中通过液态冷态介质和复合固体冷却介质;用铸钢钢水浇注钢砖基体,冷却水管的中部浇注在钢砖基体中;让浇注模型横卧,冒口偏重一侧造型,合箱后将模型冒口一侧垫高;采用上下两层内浇口进行阶梯浇注;冷却,卸掉模型。本发明可有效避免冷却水管在铸造过程中熔穿;避免钢砖基体和冷却水管间产生气隙;避免发生重熔和再结晶,精确实现冷却水管外表面的微熔,延长炉喉钢砖寿命进而延长冶金高温窑炉的寿命,节约生产成本,提高带水冷的铸钢炉喉钢砖的冷却效果和机械性能。

754

754

0

0

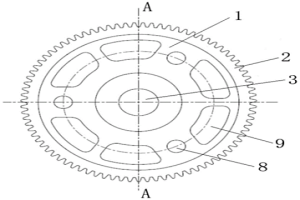

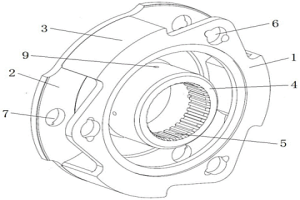

本发明公开一种汽车自动变速箱拨毂换挡齿轮及其制备方法。包括齿轮本体和外齿;齿轮本体的中部设置有压轴中心孔;外齿设置在齿轮本体的外圆周面上;齿轮本体的一侧成一体化设置有定位套,定位套上设置有第一凹槽;齿轮本体的另一侧依次设置有第二凹槽和第三凹槽;齿轮本体上还设置有连接孔和减重孔。制备:采用粉末冶金方法制备,包括如下过程:按照换挡齿轮的合金成分进行配料并混合→压制成型→烧结硬化→回火→检验包装入库。本发明的汽车自动变速箱拨毂换挡齿轮降低了拨毂总成装配难度、提高了组装效率、降低组件成本,利于汽车轻量化;本发明采用的粉末冶金制备方法,成本低,生产的齿轮满足自动变速箱拨毂换挡齿轮高精度、高品质的要求。

1171

1171

0

0

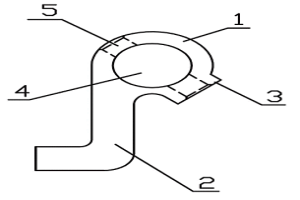

本发明涉及汽车变速器换挡导块,由圆柱形主体和端面设为J形的板块构成,主体与板块相互连接并设为整体式结构,圆柱形主体内设有一中心孔,主体侧壁设有一贯穿孔,该贯穿孔的轴线与中心孔的轴线相交;贯穿孔的轴线与板块平面之间的夹角为45度;换挡导块通过粉末冶金方式加工形成整体结构。相对于现有技术,本发明采用粉末冶金方式加工汽车变速器的换挡导块,结构简化、强度高、加工精度高,加工质量稳定,并且产品的通用性好,工作效率提高,使得汽车变速器的装配更加方便,误差减小,使用寿命延长;换挡时更加平滑,手感较好。

1090

1090

0

0

本发明公开一种EMS247奥氏体气阀钢热挤压用棒材的制备方法,该棒材的制备方法具体步骤如下:步骤一:在电弧炉中配入废钢和高碳铬铁等合金料,进行合金的熔化初炼;步骤二:钢包精炼炉冶炼;步骤三:VD炉真空精炼;步骤四:弧形方坯连铸机连铸,得到电渣母材坯料;步骤五:电渣重熔;步骤六:高线轧制,得到85Cr18Mo2V热轧盘条;步骤七:退火;本发明采用连铸母材和电渣重熔的冶金方法手段生产钢坯,克服了奥氏体高温变形抗力大难以连铸的难题,改善了一次碳化物形态及分布情况,降低了坯料中的各种偏析、疏松等冶金缺陷,有效的细化原始坯料的组织,节省能源消化,降低了生产成本,改善了劳动条件,减轻了工人的劳动强度。

934

934

0

0

本发明公开了一种高硬度、耐蚀的Ni‑Cr‑Fe合金及其制备方法,属于合金材料及其制备技术领域。按重量百分比计,该合金化学成分为:N 0.1‑0.3%;Cr 30‑35%,Ni 28‑32%;Mo 5‑7%;Co 1‑3%;Nb 0.5‑1.5%;Si 3‑5%,余量为铁。本发明合金的HRC硬度为55~58,在10vol.%稀硫酸中的腐蚀电位为‑0.276V~‑0.325V,腐蚀电流密度为5.82×10‑6A/cm2~1.03×10‑5A/cm2,同时具有良好的铸造工艺性和加工性能,可以广泛应用于石油、化工、冶金等领域。

本发明提出一种气阀钢50Cr21Mn9Ni4Nb2WN磨光银亮棒材的生产方法,其包括以下步骤:在电弧炉中配入废钢和高碳铬铁,镍铁等合金料,进行熔化初炼;AOD冶炼;LF精炼;弧形方坯连铸机连铸;电渣重熔;锻造或者初轧开坯;方坯轧前加热;高速线材轧制;固溶处理;矫直以及磨光、检验入库。本发明的气阀钢50Cr21Mn9Ni4Nb2WN磨光银亮棒材的生产方法,采用连铸母材和电渣重熔的冶金工艺手段生产钢坯,克服了高温变形抗力大难以连铸的难题,电渣母材的纯净度高,降低了坯料中的各种偏析、疏松等冶金缺陷,有效的细化原始坯料组织,改善了热加工性能;轧制开坯和高线轧制的仅仅需要“两火成材”工艺路线,盘条的尺寸精度高,综合成材率及产品质量达到最优化,降低了生产成本。

1137

1137

0

0

本发明公开了一种在高温下具有良好抗氧化与热腐蚀性能的单晶涡轮叶片锯齿冠阻尼面耐磨涂层及其制备方法,该耐磨涂层包括依次置于单晶涡轮叶片锯齿冠阻尼面上的碳化铬粉末强化镍基或钴基合金粉末层以及Si、Hf粉活化处理的镍基或钴基合金粉末层。其制备方法包括:(1)清理单晶涡轮叶片叶冠阻尼面;(2)将碳化铬粉末强化镍基或钴基合金粉末与有机粘结剂混合成的膏体置于叶冠阻尼面上;(3)将经Si、Hf粉活化处理的镍基或钴基合金粉末与有机粘结剂混合成的膏体置于碳化铬粉末强化镍基或钴基合金粉末膏体的上方后进行真空粉末冶金熔结处理;(4)打磨清理;(5)将经粉末冶金熔结强化后的单晶涡轮叶片再进行均匀化处理。

965

965

0

0

本发明公开了一种汽车机油泵皮带轮及其制备方法,皮带轮包括齿轮主体、皮带挡边、中心内凸起圆柱台阶和中心带内键槽的D型孔;中心内凸起台阶端面硬度为HBW140 MIN,皮带挡边轴向抗压强度为7000N MIN,齿轮主体径向抗压强度为2300N MIN;皮带轮表面设有防止生锈的黑化层。本发明充分发挥粉末冶金近净成形特点,选择合适的粉末冶金材料和CNC压机压制成形,烧结和蒸汽处理采用特定参数的工艺条件生产出机油泵皮带轮。皮带轮各项参数满足发动机机油泵的装配和使用需求。与传统的机加工方法比较,该发明的生产效率提高了80%以上,材料利用率提高到95%‑98%,同时也大幅降低了制造成本。

1124

1124

0

0

本发明公开一种汽车自动变速器行星架及其制备方法。包括支架和法兰;支架上均匀设置连接柱,支架与法兰通过连接柱焊接固定;法兰中设有朝向支架延伸的中空的boss柱;boss柱中设有环绕其周向的内花键;支架上和法兰上分别均匀设有第一固定边孔和第二固定边孔,第一固定边孔与第二固定边孔一一对应。制备:S1混料→S2成型→S3预烧结→S4整形→S5机加工→S6组配、烧结焊→S7内花键高频淬火→S8洗净检验包装。本发明的汽车自动变速器行星架采用分体式结构,将行星架分解成支架和法兰2个独立的粉末冶金零件成形,结构可靠、装配方便,内花键强度高、牢固焊接,满足自动变速器使用性能需求;本发明的粉末冶金制备方法,制备工艺简单、成本低,实用性好。

1188

1188

0

0

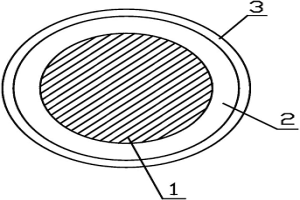

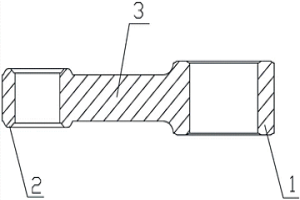

本发明涉及无硼氧化杜镁丝及其制造工艺,属于电子玻封技术领域,其工艺包括:(1)将铁镍玻封合金与无氧铜带冶金复合;(2)拉拔处理,清洗后回火;(3)表面抛光处理;(4)氧化处理;(5)还原处理,得到无硼氧化杜镁丝成品。无硼氧化杜镁丝由铁镍玻封合金与无氧铜带构成,无氧铜带均匀包裹在铁镍玻封合金的表面,经过焊接和拉伸后形成密闭包覆的整体结构。相对于现有技术,本发明采用冶金复合、焊接、拉伸、氧化及还原等工艺,获得的无硼氧化杜镁丝连接牢固、抗氧化时间长,其表面形成一层厚度均匀、色泽一致、光滑的砖红色氧化亚铜玻璃封接膜层,能够完全满足高端电子玻封领域对无硼氧化杜镁丝的要求。

832

832

0

0

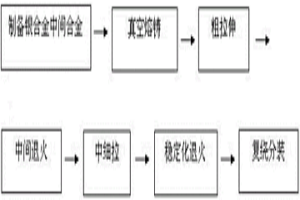

本发明涉及一种低成本封装键合用银合金丝及其制备方法,属于键合线加工工艺技术领域,银合金丝由以下重量比(wt%)的金属材料组成:Au< 1%, Pd1000?10000ppm,Pb10?200ppm,Mg5ppm,其余为Ag。其制备方法包括:备料;制作中间合金;真空熔炼与拉铸;将合金棒材用粗拉抽线机组制成2?4mm的合金母线;将合金母线进行中间在线退火;将中间在线退火后的合金母线通过连拉机组拉制成直径为0.015?0.030mm的微丝;将拉制成的微丝进行稳定化在线退火,制成银合金丝。本发明从冶金物理化学原理出发,设计出简单易行合金成分,大幅提高金属钯含量,采用中间合金融入液态银中,显著提高银合金抗氧化性,通过中间合金的方法加入不同数量镁调节银合金丝的强塑性,加入微量铅元素增强成球稳定性。

971

971

0

0

本发明涉及一种铸钢冷却壁的铸造方法,采用铸钢材料浇注钢砖本体和冷却水管,包括:在钢水中添加成渣剂和硅铁合金块;将冷却水管放入浇注模型中,在冷却水管中通过液态冷态介质和复合固体冷却介质;用铸钢钢水浇注钢砖本体,将冷却水管的中部浇注在钢砖本体中;在浇筑过程中让浇注模型横卧,冒口偏重一侧造型,模型合箱后将模型冒口一侧垫高;采用上下两层内浇口进行阶梯浇注,形成顺序凝固;冷却,卸掉模型。本发明可有效避免冷却水管在铸造过程中熔穿;避免钢砖本体和冷却水管间产生气隙;避免发生重熔和再结晶,精确实现冷却水管外表面的微熔,延长冷却壁寿命进而延长冶金高温窑炉的寿命,节约生产成本,提高钢砖本体的冷却效果和机械性能。

770

770

0

0

本发明涉及铸钢冷却板的铸造方法,采用铸钢材料浇注冷却板基体和冷却水管,包括:在钢水中添加成渣剂和硅铁合金块;将冷却水管放入浇注模型中,冷却水管上套上管套,冷却水管中通过液态冷态介质和复合固体冷却介质;用铸钢钢水浇注冷却板基体,冷却水管的中部浇注在冷却板基体中;浇筑过程中模型横卧,冒口偏重一侧造型,合箱后将冒口一侧垫高;采用上下两层内浇口进行阶梯浇注,形成顺序凝固;冷却,卸掉模型。本发明可有效避免冷却水管在铸造过程中熔穿;避免基体和冷却水管间产生气隙;避免发生重熔和再结晶,精确实现冷却水管外表面的微熔,延长冷却板寿命进而延长冶金高温窑炉的寿命,节约生产成本,提高铸钢冷却板的冷却效果和机械性能。

1028

1028

0

0

本发明公开了一种用于高效变频压缩机的连杆及其制备方法,连杆由大头、小头和中间筋三部分组成,连杆通过粉末冶金方式加工而成。本发明创造性地将粉末冶金免加工技术和离子氮化技术有机结合开发出高性能变频冰箱压缩机连杆,免去了传统压缩机连杆复杂的机加工工艺的同时,也省去了磷化工艺,避免了连杆孔隙的吸出物产生。采用将精整洗净烘干后的连杆进行离子氮化处理的技术,使得连杆表面和大小孔内壁生成一层10um‑15um厚的致密的性能稳定的ε相层氮化白亮层,大大提升连杆大小孔的耐磨性和磨损过程中的承载能力,满足高效变频压缩机耐磨性要求,本发明连杆生产成本比传统连杆降低50%以上。

本发明提出一种高碳马氏体气阀钢85Cr18Mo2V的银亮棒材的生产方法,包括如下步骤:在电弧炉中配入废钢和高碳铬铁等合金料,进行合金的熔化初炼;钢包精炼炉冶炼;VD炉真空精炼;弧形方坯连铸机连铸;电渣重熔;高线轧制;退火;矫直以及磨光、检验入库。本发明的气阀钢85Cr18Mo2V银亮棒材的生产方法采用连铸母材和电渣重熔的冶金工艺手段生产钢坯,克服了85Cr18Mo2V高温变形抗力大难以连铸的难题;改善了一次碳化物形态及分布情况,且降低了坯料中的各种偏析、疏松等冶金缺陷,有效的细化原始坯料的组织;大大节省能源消化,降低了生产成本;采取电渣钢锭一火成材,显著提高了生产效率;盘条采用磨制加工,不产生酸洗液的污染等问题,达到降本增效的目的。

938

938

0

0

本发明公开了一种冶金行业冷轧热处理汽车用板材等的大口径离心铸造炉辊,各元素的重量百分比为:C为0.15-0.35%、SI为0.50-2.50%、MN为0-2.00%、NI为8.00-10.00%、CR为17.00-19.00%、P为0-0.04%、S为0-0.03%、NB为0.80-1.20%、TI为0.20-0.50%、SC为0.50-0.80%,余量为FE。该材料采用GX25CRNISI18-9材料基础上,添加适量的NB、TI微合金元素和SC稀土元素,细化钢的晶粒度、改善铸态组织,提高炉辊高温蠕变强度和抗氧化能力,满足热处理炉的要求,该材料离心铸造制作的大口径炉辊广泛应用于各种热处理炉中。

1231

1231

0

0

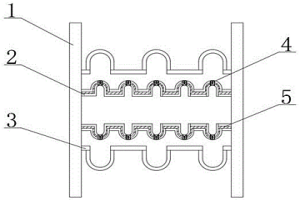

本实用新型属于复合管技术领域,尤其为一种耐蚀内螺纹铝复合管,包括位于复合管外层的耐蚀层、位于复合管内层的3系铝合金层、以及所述耐蚀层和所述3系铝合金层之间的冶金结合层,复合管内表面分布着多条来复线形式的螺纹齿,所述冶金结合层为原子间金属键结合层。通过设置耐蚀层、3系铝合金层、螺纹齿和冶金结合层,该设计方案给出的耐蚀内螺纹铝复合管,表面层的耐蚀层对管材基体具有牺牲阳极保护作用,可以有效保护基体管材不发生穿孔腐蚀和点蚀,双层结构的保护效应具有低的泄漏率,内螺纹结构对流体的湍流效应有效提升了复合管的换热性能。

1229

1229

0

0

本发明包括普通不锈钢边角料、铬铁、镍板、钼铁、硅铁、锰铁,它还包括铜板。化学成分含量百分比是,C是0.2至0.3,Si是1至2,Mn是1至2,Cr是24至30,Ni是14至20,Mo是2至3,Cr是2至3,Ti是0.3至0.8。将占60至70%不锈钢废料,15至20%铬铁,10至15%镍板、5至10钼铁、钛铁、铜板、硅铁、锰铁经混合加工而成。本发明对材料配比作了调整,达到既能耐强酸腐蚀又耐磨耐高温、耐冲刷,能生产各种适应性较高的综合性能的泵阀、管道、扩散器、喷射器等产品,广泛用于化工、石油、冶金、电力等领域,显著提高产品质量和使用寿命,且成本低。

1160

1160

0

0

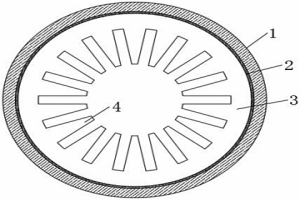

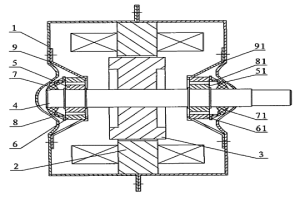

本发明涉及一种磁浮式小功率电机,包括机壳、定子、转子、转轴,转轴穿过并固定在转子上,转轴两端分别固定有内磁圈,机壳内设有分别与内磁圈对应的外磁圈,所述内磁圈与外磁圈的同向端面的极性相同,机壳内设有套于转轴两端且支承转轴的粉末冶金块,粉末冶金块上分别设有安装托盘,外磁圈经安装托盘和机壳上设有的防护罩定位。该电机利用内、外磁圈轴向相同端面间同极磁场相斥原理使电机转子悬浮在定子磁场中,配合调节转轴上粉末冶金块和防护罩保证转轴稳定工作,有利于减少转动摩擦力,节能降耗,延长使用寿命。

923

923

0

0

本发明涉及污泥处理技术领域,尤其涉及一种工业污泥联合处置工艺。本发明采用的技术方案是:电镀污泥和冶金污泥联合处置工艺,包括将电镀污泥处置工艺中最后成型的垃圾衍生燃料用于冶金污泥处置用转底炉的高温供热和烘干,将冶金污泥处置工艺中经转底炉中焙烧后出来的烟气,经处理后用于电镀污泥工艺中垃圾衍生燃料制备过程中的干燥使用和整体加工处理过程中的恒温保障。本发明的优点是:在进行粉碎处理时在真空条件下进行,使粉碎更加均匀彻底,在加工处理时的分解效率更高,处理过程中的能耗更低,有效节省了加工处理时的成本,保障了分解处理的效果更好。

1011

1011

0

0

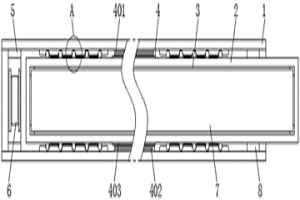

本实用新型公开了一种冶金制造用耐热钢滑轨,包括下滑框、上滑轨、加固腔、U型限位套和条形置板,所述下滑框的内部设置有上滑轨,且上滑轨顶部的中心位置处设置有加固腔,所述下滑框内侧壁的一端固定有U型护套,且U型护套内侧的下滑框内侧壁上皆设置有散热结构,并且U型护套表面的中心位置处安装有防撞座,所述下滑框远离U型护套一端的内侧壁上固定有U型限位套,所述下滑框的内侧壁上的皆设置有等间距的条形置板,且条形置板远离下滑框一侧的外壁上皆设置有等间距的滚动腔。本实用新型不仅提高了钢滑轨使用时的耐热性,增强了钢滑轨的结构强度,而且降低了钢滑轨滑动时的摩擦力,实现了钢滑轨滑动时的防撞与限位功能。

1010

1010

0

0

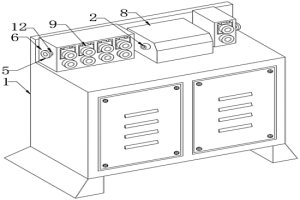

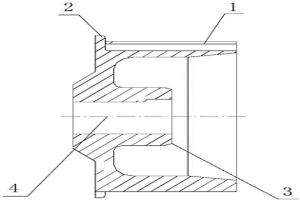

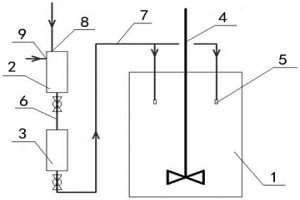

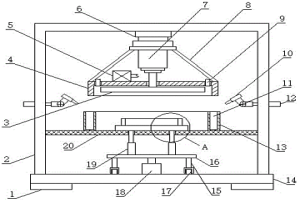

本发明公开了一种降低钴湿法冶金过程的含钴溶液中铁含量的装置及方法,装置包括洗渣槽(1)、混合器(2)、换热器(3)、搅拌器(4),混合器(2)与换热器(3)通过连接管道(6)连接,换热器(3)与洗渣槽(1)通过换热管道(7)连接,换热管道(7)远离换热器(3)的一端连接有多个喷嘴(5);搅拌器(4)安装于洗渣槽(1)的内部;混合器(2)加工有水进口和酸进口。降低方法包括以下步骤:向混合器中依次加入水和浓硫酸,配制稀硫酸溶液;将稀硫酸溶液通入到换热器中进行换热;开启搅拌器;将降低温度后的稀硫酸溶液通过喷嘴以雾状形式加入到洗渣槽中,得到降低铁含量的含钴溶液。本发明能够避免局部过酸问题。

1081

1081

0

0

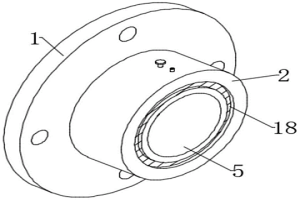

本实用新型公开了一种粉末冶金轮毂轴承,包括连接法兰,所述连接法兰的后表面固定连接有内圈,所述连接法兰的内部开设有转动槽,所述转动槽的内部转动连接有转动环,所述转动环位于连接法兰外部的一侧固定连接有外圈,所述内圈的外表面开设有第一凹槽,所述外圈的内表面开设有第二凹槽,所述第一凹槽与第二凹槽之间设置有钢球,所述外圈的内部开设有储油腔。本实用新型,通过在外圈内部开设储油腔,然后通过拉块控制拉杆、压板带动封堵块进行移动,并将封堵块从进油孔内拔出,使储油腔内的润滑油进入第二凹槽内,从而对钢球进行润滑,避免将整体拆卸,为工作人员提供的便利,有利于提高工作效率。

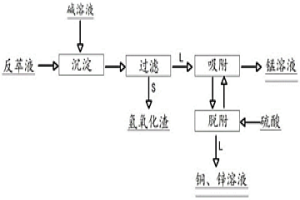

本发明公开了一种去除镍钴湿法冶金过程的P204反萃液中铜和锌的方法,包括以下步骤:向反萃液中加入碱溶液至pH为6.0‑6.5,再进行固液分离,得到滤液和沉淀物;反萃液与碱溶液的体积比为1:0.3‑0.4;将滤液采用螯合树脂进行吸附,得到吸附后液和吸附离子后的螯合树脂;螯合树脂为朗盛TP207、杜笙CH‑90Na、争光D820中的一种;吸附后液中Mn的含量为60g/L‑65g/L、Cu的含量低于1mg/L、Zn的含量低于1mg/L;将吸附离子后的螯合树脂进行脱附,得到含有铜离子、锌离子、锰离子的脱附后液。本发明实现了两段除铜锌,避免了硫化钠的加入,彻底解决了硫化物易燃的安全风险问题。

740

740

0

0

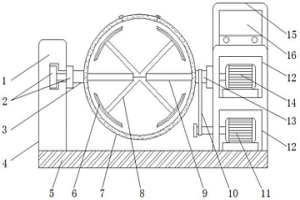

本实用新型公开了一种冶金用粉末原料混合装置,包括轴承、装置本体和混料罐,所述装置本体的底部设置有底座,所述底座的左端上侧固定有固定台,所述底座的右端上侧固定有控制台,所述控制台的顶部前侧安装有控制器,所述控制台的内部上下两侧均开设有电机室,下侧所述电机室的内部安装有第一电机,上侧所述电机室的内部安装有第二电机,所述第二电机的输出端安装有转轴,所述转轴的中间焊接固定有混料杆,所述混料杆的另一端通过螺纹安装有刮料刀片,所述转轴的左端与固定台内部通过轴承转动连接,所述混料罐的左端焊接固定有左连接轴。本实用新型通过设置球形结构的混料罐,使得混料的体积较大,且混料时不易产生死角,混料较为均匀。

983

983

0

0

本实用新型公开了一种冶金粉末产品的打磨喷涂一体化设备,包括底板,所述底板的上表面外侧设置有安装架,所述安装架的外侧对称设置有电动伸缩杆,每个所述电动伸缩杆的输出端均贯穿安装架设置有喷涂枪,所述安装架的内侧设置有固定板,所述固定板的上表面分别设置有环形外壳和操作台,所述操作台位于环形外壳的内部,且所述操作台的上表面设置有夹具座,所述环形外壳的上表面开设有密封槽,所述安装架的内腔上表面设置有升降台,所述升降台的下表面分别设置有打磨电机和两个连接杆。本实用新型采用罩壳和环形外壳配合使用,避免了打磨所产生的粉末污染环境,同时利用吸尘器进行集中收集,回收效率高,方便进行清洁,使用效果较好。

957

957

0

0

本实用新型公开了安全型冶金防爆补偿器,包括,第一波纹管;法兰盘,所述第一波纹管的两端均固定焊接有法兰盘;第二波纹管,所述第一波纹管的外壁表面并位于法兰盘之间固定焊接有第二波纹管;泄压机构,所述泄压机构包括固定框、弹簧、堵珠和通孔,所述第一波纹管的侧壁通过安装槽固定套接有固定框,所述固定框位于第一波纹管内部的一端卡合连接有堵珠,所述堵珠位于固定框内部的一端与固定框的内壁之间固定焊接有弹簧,所述固定框的一侧并位于弹簧的两端均开设有通孔,本实用新型有效的解决了现有的补偿器在高温液体输送过程中,由于高温造成压力较大时,容易导致补偿器发生爆炸,不满足使用者使用的问题。

900

900

0

0

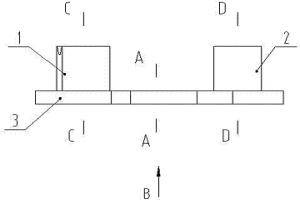

本实用新型公开了一种新能源汽车变速器换挡机构异形粉末冶金支座,由底板和分布在底板两端的左座体、右座体构成,在右座体上设有垂直于底板底面的圆柱形的定位孔,在左座体上设有垂直于底板底面的连接孔;本实用新型改进在于:所述底板为两端宽、中间窄的异形构件;所述左座体上的连接孔为腰形孔。本实用新型结构紧凑,重量轻;润滑油道设置合理;设有连接调整结构,可补偿一定的制造误差,这样本实用新型无需一定要达到很高的制造精度要求,就能满足装配要求,降低了制造成本。

北方有色为您提供最新的江苏泰州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!