全部

962

962

0

0

本发明公开了一种渣型优化剂,其包括25%‑30wt%Al2O3,20%‑30wt%的SiO2,15%‑20wt%的Fe粉,15%‑20wt%的石灰,5%‑10%Na2CO3。本发明还提供了调渣剂的制备方法。本发明提供的渣型优化剂具有熔点低、熔化速度快、熔渣流动性良好、吸附夹杂能力强等优点,因此其作为渣型优化剂具有良好的调渣、提高As、Pb等杂质元素的吸附夹带脱除的效果,降低了铜冶炼过程中危废渣的产出量,避免危废渣渣堆放不善造成的环境污染,同时降低了危废渣的处理成本。而且这种调渣剂使用方便,不会增加工人的劳动强度,提高了铜冶炼过程中的杂质元素脱除能力,从而降低生产成本。

916

916

0

0

本发明提供一种镍和镁的分离方法及其应用,所述分离方法包括如下步骤:(1)将高纯萃取剂和稀释剂配置成一定体积分数的萃取有机相,随后萃取有机相与碱性化合物进行皂化反应,得到皂化有机相;所述萃取剂中包含特定的羧酸类化合物;(2)采用步骤(1)得到的皂化有机相对镍镁料液进行混合、萃取、分层,得到负载有机相和萃余水相;(3)对负载有机相使用洗涤剂进行洗涤,洗去萃取或夹带的杂质镁离子,得到洗涤后负载有机相和洗涤余液;(4)用反萃剂对步骤(3)得到的洗涤后负载有机相进行反萃取,得到金属离子富集溶液和再生有机相;整个分离过程操作简便、酸耗低、分相快、对环境友好;所述分离方法对镍和镁分离效果好,分离系数高,而且所用的萃取试剂水溶性低,稳定,再生后可循环使用,有利于降低分离成本,适合大批量应用。

本发公开了一种高钙镁钒钛磁铁矿浮选药剂,其组分包括复合药剂,捕收剂,调整剂,抑制剂,其中所述复合药剂由合成十二胺,塔尔酸,混合胺组成。还公开了一种高钙镁钒钛磁铁矿制备氯化富钛料的方法,包括使用本发明的高钙镁钒钛磁铁矿浮选药剂进行浮选的步骤。其优点是:1)本发明提供的高钙镁钒钛磁铁矿浮选药剂能够大大降低攀西钛精矿中杂质含量,为后冶炼满足氯化指标要求的高钛渣奠定了基础。2)通过采用粒度为200~500目的外购钛精矿与所述钛精精矿掺配,可防止冶炼过程结壳现象,降低翻渣风险,同时提高钛元素综合收率。3)解决了攀西钛精矿难以用于生产氯化富钛料的问题,具有流程短、成本低等优点。

1106

1106

0

0

本发明提供了一种冰铜中钯量的测定方法,涉及冶金的技术领域,包括:冰铜经火试金富集形成含钯的铅扣:冰铜样品与酸性熔剂、碱性熔剂、氧化铅、还原剂和纯银高温反应,熔融物冷却后形成富含贵金属的铅扣;其中,冰铜中含铜量10%~60%,每5~8g冰铜样品,氧化铅的加入量为150~250g;铅扣经灰吹得到含钯的贵金属合粒;用硝酸溶解含钯的贵金属合粒,加热得到含钯的分散液;利用电感耦合等离子体发射光谱法测定分散液中的钯量。本发明提供的冰铜中钯量的测定方法具有操作简单、准确度高、精密度好以及实用性较强的特点。

1071

1071

0

0

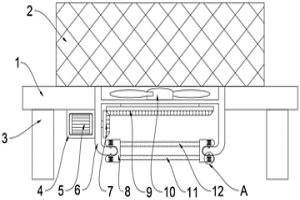

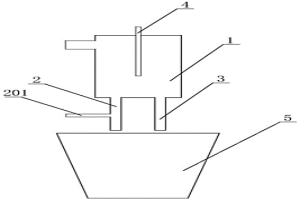

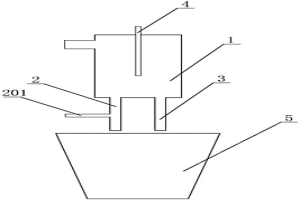

本发明提供一种涡电流抛铝机,涉及炉渣处理技术领域,包括台板,所述台板的顶部固定安装有抛铝机本体,所述台板远离抛铝机本体的一侧固定安装有支撑柱。本发明,通过对装置进行接通电源并启动电机,使电机运行通过输出端转动带动第一锥形齿轮进行转动,带动第二锥形齿轮进行转动,带动叶轮进行转动,使空气经过第二框架从下往上进行移动,使空气与抛铝机本体的底部相接触,使抛铝机本体进行散热处理,避免抛铝机本体长期进行运行后产生的大量热量无法及时进行处理,降低抛铝机本体因此受到损坏的概率,提高抛铝机本体的工作效率,并提高抛铝机本体的使用寿命。

843

843

0

0

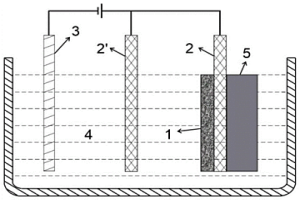

本申请公开了一种从稀土永磁泥状废料中回收稀土和钴元素的方法,其特征在于,包括至少以下步骤:(a)将浸溶阳极、氧化阳极和阴极置于电解液中进行电解;所述浸溶阳极上吸附有稀土永磁泥状废料;浸溶阳极通过析氧反应产生H+,浸溶阳极上稀土永磁泥状废料中的铁、钴和稀土元素以离子形式进入电解液;氧化阳极将电解液中的Fe2+氧化成Fe3+;阴极通过析氢反应产生的OH−将Fe3+以Fe(OH)3的形式沉淀;(b)停止电解后,调节电解液的pH使Fe3+以Fe(OH)3的形式沉淀,通过固液分离去除铁;(c)向(b)中固液分离后的滤液中加入草酸,再通过固液分离,获得稀土草酸盐和含Co2+的溶液;稀土草酸盐通过焙烧后,获得稀土氧化物。

827

827

0

0

本发明提供了一种基于微波处理废旧电路板的方法,新能源环保技术领域,方法包括:获取待处理的废旧电路板;将废旧电路板粉碎成预设粒径的颗粒物;基于目标温度下的微波对颗粒物进行处理,得到混合颗粒物;对混合颗粒物进行筛选,得到金属颗粒物和基板颗粒物。本发明基于对粉碎后的废旧电路板颗粒物进行微波非均匀加热,使得废旧金属电路板中的金属与基板之间分离,从而对电子垃圾进行回收利用,回收利用率高且无二次污染。

784

784

0

0

本发明公开了一种基于原电池的生物冶金方法及装置,所述方法是基于原电池以浸出剂与原电池的负极槽循环连通,以微生物菌液与原电池正极槽循环连通,将待浸出原料置于浸出剂中,利用浸出剂和菌液的电位差可转换待浸出原料的部分化学能为电能。原电池槽将菌液和浸出剂分开,待浸出原料和其中的有毒离子不能直接接触微生物,微生物也不会随浸出废料进入自然环境。本发明用含有高浓度酸和氧化剂的浸出剂提升溶解速率,用可再生氧化剂的菌液维持溶液高电位,用原电池槽将微生物和环境隔离,同时再生浸出剂中的氧化剂,杜绝了微生物泄漏,提升了物料浸出效率。

851

851

0

0

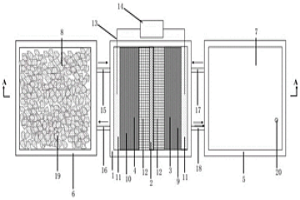

本发明公开了利用高压天然气压力能回收废旧PCB的工艺及装置。该装置包括天然气膨胀降温系统、冷媒循环供冷系统和常低温二级粉碎系统;天然气膨胀降温系统的第一透平膨胀机分别与第一换热器的壳程出口和第二换热器的管程入口连接;第二换热器的壳程出口与第二透平膨胀机入口连接;常低温二级粉碎系统的常温机械粉碎设备与第一透平膨胀机连接,常温机械粉碎设备出料口与磁选分离器与连接,磁选分离器的出料口与旋转自动加料混合设备的进料口相连,旋转自动加料混合设备的混合出料口与套管换热器的管程入口连接;本发明解决了废旧PCB的污染问题,实现了废旧PCB的循环再生资源利用,本发明工艺无污染,能耗仅为传统工艺的5%—10%。

1120

1120

0

0

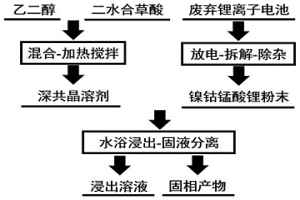

一种回收废弃锂离子电池正极活性材料的方法,属于湿法冶金领域。以废弃锂离子电池正极活性材料(Li21.4Ni1.5Co7.6MnO4.5)为原料,深共晶溶剂(乙二醇和二水合草酸形成的溶液)为浸出体系,浸出结束后,一步得到仅含锂的浸出溶液和镍钴锰的二水合草酸盐沉淀,实现锂和镍钴锰的高效分离与回收,其中,乙二醇为溶剂,二水合草酸为还原剂和配位剂。首先,将乙二醇和二水合草酸进行混合加热搅拌得到深共晶溶剂。随后,在水浴条件下,将镍钴锰酸锂粉末与所制备的深共晶溶剂进行混合搅拌,实现了废弃锂离子电池正极活性材料中锂和镍钴锰的高效分离与回收。本发明采用乙二醇和二水合草酸组成的一种双功能深共晶溶剂作为浸出体系,锂和镍钴锰的回收效率均达到99%以上。

981

981

0

0

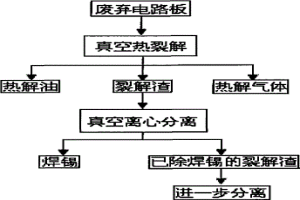

一种废弃电路板有价资源的回收方法,包括如下步骤:(1)真空裂解:将带有电子元件的废弃电路板置于真空裂解装置中,进行热裂解,收集热裂解挥发产物冷凝成液态油。(2)加热真空离心分离:将裂解后的固态产物置于真空离心机械中加热使焊锡与裂解渣高效分离。(3)收集步骤2所得裂解渣:分别回收贵金属和其他有价金属,分离回收铜箔、玻璃纤维、碳渣等物质。本发明根据废弃电路板的结构特性分阶段处理、优化废弃电路板处理的工序和条件、方法简单、使得废弃电路板的回收成本更低、效率更高、废弃电路板废弃资源回收率更高、更符合工业化的要求,适合废弃电路板的大规模回收。

本发明的主题主要为对矿石或精矿中所存在的选自铌和钽中的至少一种元素以及选自铀和稀土元素中的至少另一种元素进行溶解的方法,所述方法优选用于溶解铌、钽、铀和稀土元素。所述方法包括如下步骤:-对在干燥或水存在的情况下与酸焙烧剂混合的、包含所述元素的材料进行焙烧,从而获得焙烧产物;所述材料由所述矿石或精矿组成,或者由所述矿石或所述精矿与用于在硫酸盐介质中进行焙烧的所述酸焙烧剂得到;以及-将所获得的焙烧产物溶于水溶液中从而获得浆料,其中的液态部分以至少50g/l、优选至少70g/l、非常优选至少120g/l的浓度包含处于三价铁状态的铁。

901

901

0

0

一种从废旧电路板中提金的方法,具体步骤为:在碘化钾溶液中加入氧化剂和缓蚀剂,配置成碘化钾溶液混合液;把线路基板浸泡在碘化钾溶液混合液内,在10~80℃的条件下,反应3-5分钟,并且伴有搅拌,然后用清水清洗线路基板,所得的清洗液流入碘化钾溶液混合液中获得清洗混合液,然后将清洗混合液过滤、并经离子交换吸附杂质离子后再加入还原剂,经过还原反应得到海绵金。本发明采用无毒的碘化物浸金的方法,实现了较高的浸金率,实现了电子废弃物的无害化、减量化和资源化处置,并且处理费用较低;本发明中使用后的碘化物溶液,经过还原后能够再继续回收利用,并且再次浸金的效果不变,能够进一步减少环境污染,降低处理费用。

839

839

0

0

本发明提供一种分离炼铅产铜浮渣中铜和银的方法,将炼铅产铜浮渣固体物料,置于真空条件下,经多次升温、保温后,收集挥发物,冷凝得铅银合金,剩余固体为脱去铅和银的铜合金;再将铅银合金作为原料进入常规铅冶炼工序或电解精炼工序,银富集于阳极泥中,即得到回收银;脱去铅和银的铜合金直接作为原料,以常规方法即得到回收金属铜。本发明原料适应性强,该方法可以处理各种含铅、银、铜的铜基或铅基合金;利用真空蒸馏方法,制备方法简单,环境友好;分离回收金属效率高,剩余固体(脱去铅和银的铜合金)中含银量<200g/t、含铅量<0.01%;工艺流程短,操作方便,经济效益显著。

730

730

0

0

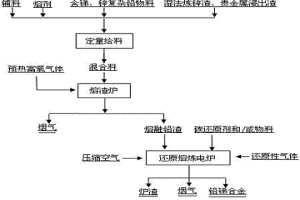

一种含锑锌铅精矿的冶炼方法,涉及一种有色金属,特别是含锑锌复杂铅精矿的冶炼方法。其特征在于其冶炼过程的将含锑锌铅精矿采用熔渣炉进行氧化熔炼,产出含SO2烟气、熔炼烟尘和熔渣炉炉渣;再将熔渣炉炉渣采用电炉进行还原熔炼,产出铅锑合金、烟气和炉渣,炉渣与铅锑合金澄清分层后,铅锑合金从放铅口排出;还原产生的烟气回收氧化锌后外排。本发明的方法,具有流程短、连续化;节能;产能大;资源高效利用;环境保护;安全与劳动卫生好;也没有泡沫渣爆炸危险,生产安全。不仅适用于含锑、锌的复杂铅物料的处理,还可以处理湿法炼锌渣和铅贵金属系统渣,作到铅、锌、锑互补,对铅、锌、锑联合企业更具优势,铅及伴生有价金属铜锑和贵金属的回收率更高。

924

924

0

0

本发明提供了一种从贵金属电子废料回收贵金属的方法,包括:将贵金属电子废料机械粉碎、静电分选和磁选预处理,微波热解去除残余橡塑材料,利用微波间接加热贵金属电子废料粉末,使其快速熔融,由此按贵金属熔点由低至高将贵金属依次分离回收。该方法加热均匀且速度快,节能高效,易于控制,无污染且生产成本较低。本发明方法亦可用于分离回收其它熔融温度差异较大的普通金属,且不受加热材料是否吸收微波的限制。本发明还提供了相应设备,该设备结构设计合理,利于加快反应速度且利于贵金属熔融过程中的固、熔分离,以及便于自动化操作。本发明是对贵金属电子废料中贵金属的回收,最大限度的利用了废料中的资源,具有巨大的社会效益和经济效益。

773

773

0

0

本发明涉及一种红土矿两段焙烧选冶联合工艺,尤其是低品位氧化镍矿中镍、钴、铁的提取回收。将红土矿、添加剂和还原剂粉碎至粒度小于5MM,送入回转窑进行一段还原焙烧,控制焙烧温度使物料不结圈,小于软化温度,出窑后进入中频加热装置进行二段焙烧,控制温度使物料半熔化流出进入水淬池水淬,捞出磨细后进行磁选,去除非磁性杂质,得到磁选精矿即粗镍铁;粗镍铁采用常规的电炉精炼,得到镍铁产品。本工艺旨在处理红土矿,通过还原焙烧,使镍、钴、铁还原为单质,再通过磁选,使镍、钴随着铁一起被选出,产出粗镍铁,精炼后得到镍铁产品,工艺简单,成本低廉,回收率高,易于推广。

734

734

0

0

一种以锆英石为原料制备氧化锆的方法,该方法是将锆英石和碳酸钠混合,在高温下反应后取出冷却,并加水加酸调节溶液PH值,将上述溶液过滤,对所得产物进行洗涤和干燥。将上述干燥后的产物中加入焦硫酸钠混合,在700-800℃下保温反应,之后取出冷却;加水后过滤,对得到的固体进行洗涤、烘干后得到氧化锆和氧化硅混合物粉体。向上述的氧化锆和氧化硅混合物粉体加入到氢氧化钠溶液,在一定压力和温度条件下反应2-3小时,冷却后进行固液分离,对固体进行洗涤、干燥即可得氧化锆粉体。该方法成本低、流程短且操作简单。使用该方法制备得到的氧化锆粉体的纯度较高,其显微形貌呈正八面体状,粒度约1~3UM。该粉体的分散性好、无团聚现象。

819

819

0

0

一种含氧化锑物料熔池熔炼生产粗锑的方法及装置,本发明之含氧化锑物料熔池熔炼生产粗锑的方法,以含氧化锑物料为原料,无烟煤或焦炭或天然气或煤气等为还原剂和燃料,铁矿石、石灰为熔剂,鼓入富氧空气,入炉物料计量后进入富氧侧吹还原熔池熔炼炉进行反应,产出粗锑、炉渣和烟气;粗锑和炉渣在炉内沉降分层后分别排出,粗锑送下一工序精炼,炉渣水淬后可直接作为弃渣;烟气经冷凝收尘后,冷凝所得粉尘返回处理,尾气处理后达标排放。本发明还包括含氧化锑物料熔池熔炼生产粗锑的装置。本发明对原料适应性强,能耗低,锑金属的直收率、回收率高,生产效率高,劳动强度低,生产清洁环保,生产成本低,经济效益好。

1093

1093

0

0

本发明公开了一种高铁废渣或矿物的磁化焙烧的方法,该方法以燃气为燃料,采用回转式气氛炉进行焙烧,在回转式气氛炉在炉体内部一端设有烧嘴和助燃风机;进行磁化焙烧时,先将燃气与空气在烧嘴内预混后点燃,控制燃气流量与空气流量及二者比例,使炉内燃气不完全燃烧,利用燃烧产生的热量维持炉内的温度,同时以保持燃烧尾气为还原气氛;燃烧尾气和高铁废渣和/或矿物同向或逆向接触进行磁化焙烧;该方法设备和操作简单,低成本实现了高铁废渣或矿物的高效磁化。

762

762

0

0

一种从低品位红土镍矿中回收镍、钴和铁的方法。洗选分级得到高硅镁矿和低硅镁高铁矿;向高硅镁矿浆中加入足够的浓硫酸,在160℃~280℃高温下发生反应;固液分离得到常压浸出渣和常压浸出液;将常压浸出液和低硅镁高铁矿浆按比例加入加压反应器中,在195℃~240℃条件下加压浸出;随后对加压浸出滤液纯化,通过硫化物或氢氧化物沉淀或其它回收方法回收镍和/或钴;加压浸出渣用10%纯碱溶液洗涤后烘干得到铁精粉产品。本发明对红土矿的适应范围广;镍钴浸出率高;常压浸出设备小、时间短、效率高;加压浸出为中低压设备,避免了高压釜设备昂贵、易结垢的缺点;硫酸消耗很低;矿石的主要成分铁能经济有效的回收;废渣量少且能有效利用。

868

868

0

0

本发明公开了一种铜冶炼渣的处理方法,在精炼炉内的真空状态下补吹外界含氧气体,实现了脱除铜冶炼渣中杂质元素的过程,将铜冶炼渣中的杂质元素脱除以利于产出纯度更高质量更好的下游产品;然后以氧化物态回收杂质元素得到凝聚态的杂质元素的氧化物混合物,以金属产品的形式外售;本发明通过对热熔铜冶炼渣充分氧化,将铜矿物、铁矿物全部氧化以及铜铁结合矿物氧化分离,使各铜矿物相转化为氧化铜相、各铁矿物相转化为赤铁矿物相,利于后续采用选矿处理工艺回收铜、铁以及硅;为铜冶炼企业带来经济效益,提高了铜冶炼企业的盈利能力,同时减少了资源浪费,减少了环境污染。

840

840

0

0

本发明涉及一种金盐氰化物中金的分析方法。所述方法包括下列步骤:步骤一:配置熔剂:将无水碳酸钠、无水硼砂、二氧化硅和氧化铅按照比例混合均匀;步骤二:称取试料和面粉与熔剂混合均匀,并在上面覆盖一层氯化钠;步骤三:将容器置于高温炉中,在高温条件下冶炼;步骤四:冶炼出的合金经过高温熔化,进行灰吹铅而分离出金;步骤五:分离的金经过洗涤和干燥;步骤六:称取金的重量并计算结果。本发明方法能直接分离富集金盐氰化物中的金,适用性强,操作简单,方法快速,结果准确,无污染,无干扰。本方法适合金盐氰化物样品中金的测定。

920

920

0

0

本发明公开了一种从铜冶炼渣中回收铅、锌、砷、锑、铋以及锡的方法,在精炼炉内的真空状态下补吹外界含氧气体,实现了脱除铜冶炼渣中杂质元素的过程,将铜冶炼渣中的杂质元素脱除以利于产出纯度更高质量更好的下游产品;然后以氧化物态回收杂质元素得到凝聚态的杂质元素的氧化物混合物,以金属产品的形式外售;本发明通过对热熔铜冶炼渣充分氧化,将铜矿物、铁矿物全部氧化以及铜铁结合矿物氧化分离,使各种铜矿物相转化为氧化铜相、各种铁矿物相转化为赤铁矿物相,利于后续采用选矿处理工艺回收铜、铁和硅;为铜冶炼企业带来经济效益,提高了铜冶炼企业的盈利能力,同时减少了资源浪费,减少了环境污染。

1167

1167

0

0

本发明公开了一种降低黄铜中砷含量的方法,包括以下步骤:(1)将含有砷的废旧黄铜加热熔化后,加入降砷添加剂;(2)加入降砷添加剂后,在温度为1000~1150℃的条件下精炼10~30分钟,在黄铜熔体中形成AsxMey化合物,然后以950~1050℃的温度进行保温、静置,静置时间为10~30分钟,得到降低砷含量的黄铜熔体。本发明克服了现有的废旧黄铜中微量有害元素控制技术难题,在合金熔炼过程中实现砷与黄铜熔体的分离,达到了降低黄铜中砷含量的目的。本发明具有低能耗、低成本、短流程特点,不会对环境造成二次污染,可实现废旧黄铜的回收和再生利用。

846

846

0

0

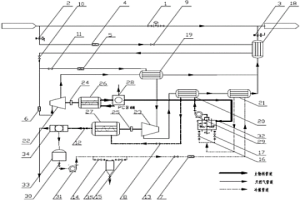

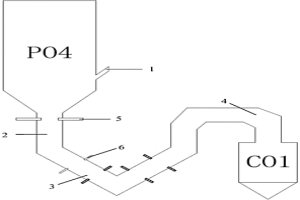

本发明涉及氧化铝厂气态悬浮焙烧炉领域,具体为一种氧化铝厂焙烧工序中气态悬浮焙烧炉的优化燃烧方法和专用设备。在旋风冷却器CO1顶部出口至主焙烧炉PO4底部之间的管道上,采用两段燃烧工序,第一段燃烧工序中通入气态悬浮焙烧所用燃气量体积的5%~10%,燃烧放热对助燃空气进行升温;第二段燃烧工序中其余的燃气与助燃空气混合燃烧。在旋风冷却器CO1至主焙烧炉PO4的管道弯折处预热燃烧管上安装四级预热的预热燃烧器,对助燃空气进行逐级分阶段预热。在主焙烧炉PO4底部进助燃空气处安装主燃烧器,通入气态悬浮焙烧所用燃气量体积的90%~95%。本发明工艺简单,工序少,设备投资少,成果见效快,产品质量高和环保效果显著。

1004

1004

0

0

本发明公开了一种以沥青为黏结剂的粉矿制取团矿的方法,包括以下步骤:1)以粉矿为原料、以沥青为黏结剂制成生团矿;2)对所述生团矿进行干燥脱水;3)对所述干燥脱水后的生团矿依次进行一次脱氢和二次脱氢;其中一次脱氢在强氧化性介质中进行,二次脱氢在弱氧化性或中性介质中进行;4)对步骤3)后的团矿进行碳化固结,碳化固结后的团矿焖炉缓冷至温度低于300℃,即制得成品团矿。本发明的工艺制备的团矿,可应用于高炉冶炼、电炉冶炼、竖炉冶炼、回转窑冶炼、底转炉冶炼。本发明工艺过程通过一次脱氢、二次脱氢并碳化固结,使制备的团矿中脱氢彻底并不发生氧化,成品球团不含焦油及其他有毒有害的化合物,安全环保。

763

763

0

0

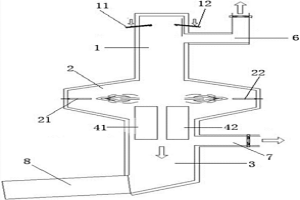

本发明公开了一种脱硅粉煤灰烧结用半悬浮炉,包含炉体和设置于炉体内的停留平台,炉体包含由上至下依次连通的预热室、燃烧室和熟料室,其中,预热室靠近顶部处的侧壁上设置有入料口,并且预热室通过第一烟道与外界环境连通;燃烧室呈圆槽状,并且燃烧室侧壁上设置有燃烧器,燃烧器沿水平方向喷射火焰;熟料室下端的出料口与冷却机连接;停留平台设置于燃烧器前端以及粉煤灰原料下落点的下方,围绕停留平台的四周留有第一物料下落通道。该脱硅粉煤灰烧结用半悬浮炉不仅实现了低能耗,还进一步提高了生产率。本发明还公开了一种脱硅粉煤灰烧结用半悬浮炉的使用方法。

中冶有色为您提供最新的有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!