全部

648

648

0

0

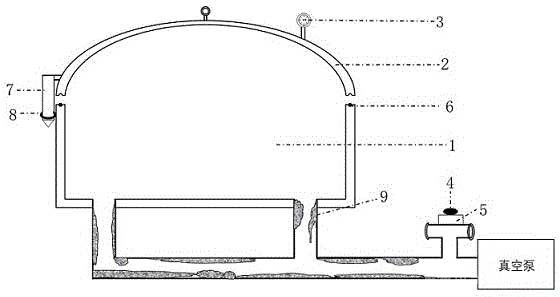

目前直拉单晶行业普遍采用自制工具进行机械式清理,如使用刷头对内壁进行清扫随后利用吸尘器将粉尘吸出。但受管道结构的限制,对于管道的连接处、弯曲转角处、阀门附近等位置,无法做到完全清理。为了解决上述问题,本发明的目的在于提供一种直拉单晶炉的管道清洁方法,采用该方法能够简单快速地将单晶炉排气管道内壁不易清理处堆积的粉尘清理干净。

926

926

0

0

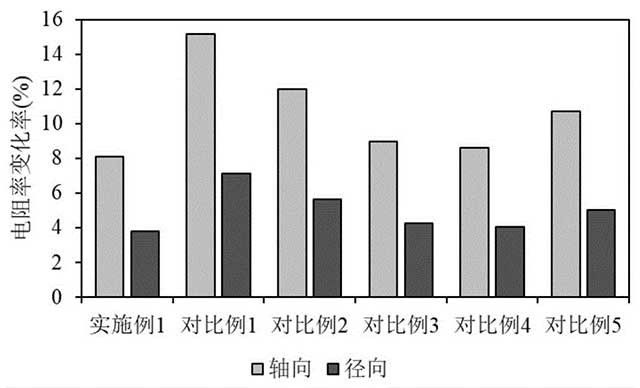

单晶硅作为一种半导体材料,主要用于光伏和半导体领域。目前应用于单晶硅实际生产的技术有两种:直拉法和区熔法。在单晶硅生产中常加入一定量的掺杂剂以满足对其电性能的要求,常见的掺杂剂有:硼、磷、砷和锑。由于晶体凝固过程中存在杂质分凝现象,晶棒越靠后,其掺杂剂浓度越高,电阻率就越低,造成单晶轴向电阻率的不均匀性,尤其是分凝系数小的掺杂剂(如磷、砷),其单晶轴向电阻率均匀性要更差。由于加入掺杂剂的单晶硅具有转化效率高、使用寿命长及抗恶劣环境性能好等优点受到了广泛的关注。

849

849

0

0

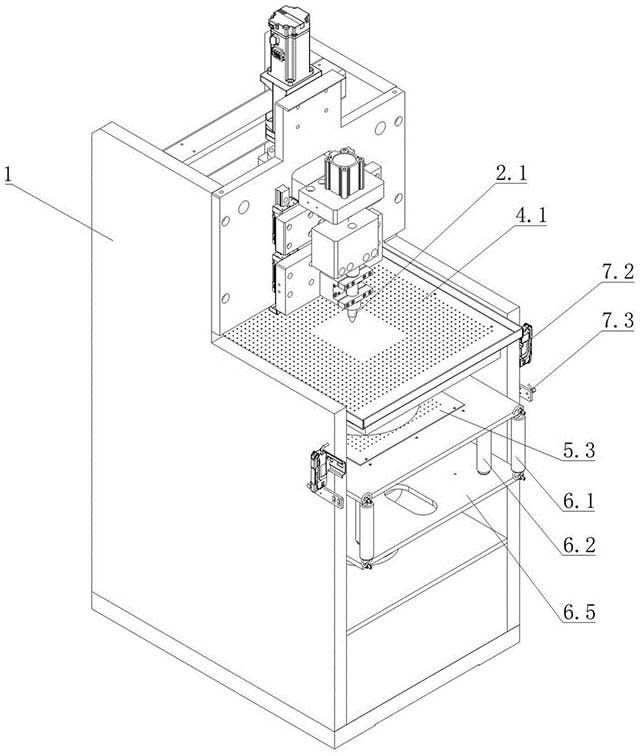

本发明提供一种用于有色金属粉末的全自动筛粉设备,以改善采用电机进行低频率振动筛分有色金属粉末时,有色金属粉末容易粘附在筛网表面,堵塞筛网,导致筛分效率降低甚至难以筛分的技术问题。

705

705

0

0

含铝尖晶石因其优异的耐高温性能而被广泛应用于生产高温窑炉的耐火砖和衬里材料,如浇注料、不定形耐火材料和耐火纤维等。这些耐火材料能够承受高达1800摄氏度的高温,确保窑炉在长时间运行中的稳定性和安全性。此外,含铝尖晶石还具有良好的抗热震性能,使其在频繁温度变化的环境中依然保持稳定。

586

586

0

0

现有的纳米三氧化钨生产用研磨粉碎设备所采用的磨料机构单一,因此对物料的整体研磨效果和研磨效率相对较低。为提升对物料的整体研磨效果和研磨效率,许多厂家开始尝试于辊磨机的基础上,进一步加装其他碎料机构,从而于同一套设备内形成两道研磨,以在不过度增加能耗的前提下提升研磨效果和研磨效率的提升。但是,由于其他碎料机构的往往会导致原有的磨料机构的运行稳定性受损,从而导致设备的使用寿命达不到设计要求,很是麻烦。

845

845

0

0

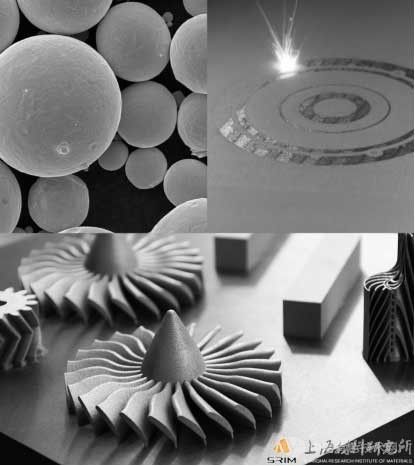

本单位以3D打印金属粉末耗材产业化制备技术开发为主导,目前已利用此项技术,开发出10余种钛合金、镍基高温合金、模具钢、不锈钢等3D打印金属粉末耗材,成功应用于航空、航天、模具、医疗等领域。

947

947

0

0

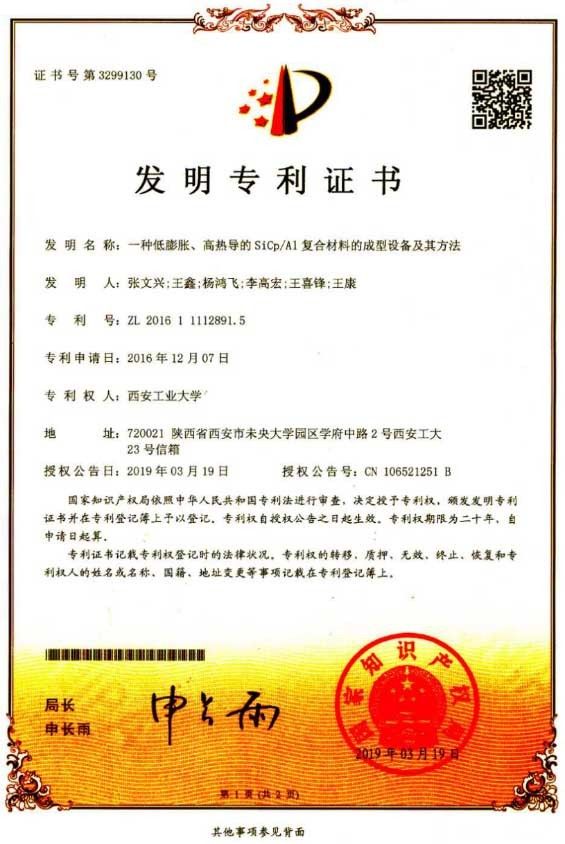

本成果是利用粉末冶金方法制备碳化硅颗粒增强铝基复合材料(可简记为SiCp/Al或AlSiC)薄片或薄板类产品,通过自主设计的热压系统、成分以及工艺设计,其解决的关键问题是为AlSiC产品尤其是电子封装类基板国产化提供可行的高效率、低成本的生产解决方案,为相关电子类商品尤其是功率电子产品的大规模工业生产提供可能。本成果所采用的的粉末冶金生产工艺路线不需要目前国内制备同类材料所需的真空热压或浸渗设备,降低生产设备成本、简化生产工艺、大幅度提高其生产效率,满足大规模工业生产的要求。

679

679

0

0

发明了耐磨合金液态挤压成形短流程制备技术,并应用于锡含量大于8wt.%的高锡耐磨锡青铜和铬青铜。针对传统制备工艺:熔炼→浇注→高温均匀化退火→机加工(去冒口、车外圆)→二次加热→塑性变形→精加工→成品,该工艺首先制备铸坯,经高温长时间均匀化退火改善枝晶偏析,随后通过二次加热进行塑性变形提高合金密度。

681

681

0

0

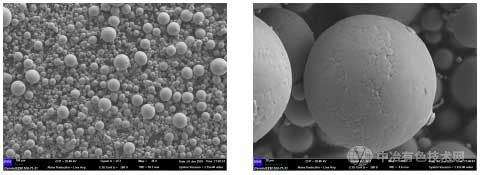

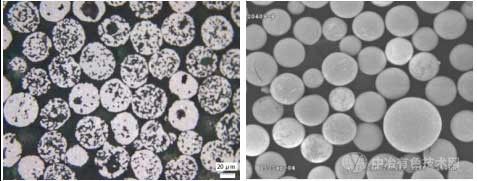

该成果针对对目前3D打印成型制造领域常用的钛合金,对其开展粉末制备技术工艺研发,新颖的提出钛合金粉末多尺度制备控制理念,突破EIGA制备过程粉末粒径分布峰值区间的工艺可控性关键技术,在保证粉末具备综合综合性能的基础上,实现细粉收得率大于35%,降低细粉制备成本。同时,根据实际成型零件的具体需求,创新性的提出3D打印性能/功能一体化制造思路,突破3D打印性能/功能一体化设计及工艺优化的关键技术,实现复杂结构典型件满足功能性要求的同时,其综合力学性能(抗拉强度、屈服强度、断面伸长率、疲劳极限)提高5%。

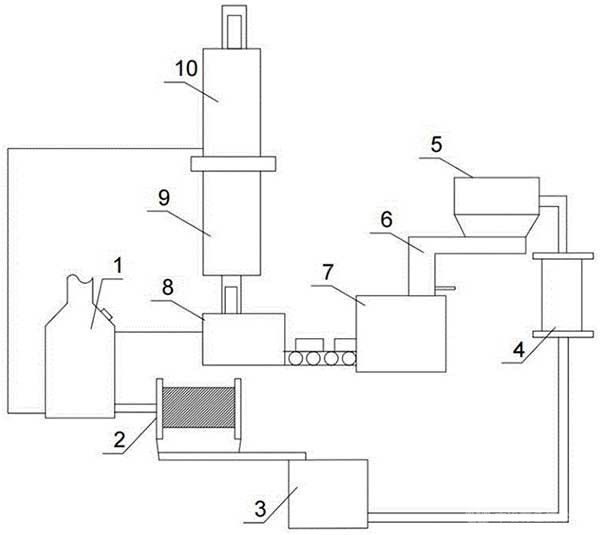

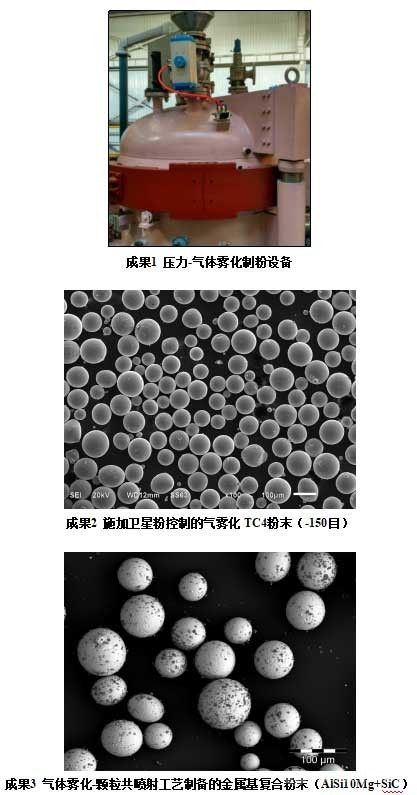

以提高微细球形金属粉末的细粉收得率为目标,开发出压力-气体雾化制粉技术及装置。在该工艺中,熔体在正压驱动下可以通过出口孔径较小的导流嘴,随着导流嘴出口孔径的减小,从导流嘴流出的射流变细,射流的特征表面能与不稳定性增加,从而提高了后续的高压气流雾化效率,进而提高了细粉收得率;由于射流的维度较低,雾化过程可以在较低的雾化压强下进行,雾化介质的消耗流量随之降低;在压力作用下,射流的速度较高,弥补了由于熔体维度降低而造成的熔体流量损失。

726

726

0

0

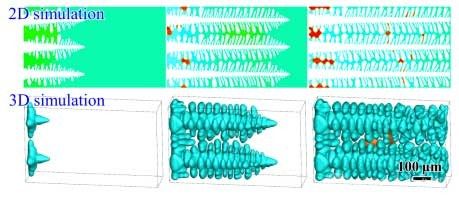

建立了元胞自动机-有限差分-格子玻尔兹曼耦合模型,对铝合金凝固过程中的枝晶生长和凝固气泡形成进行模拟研究。本模型能够对等轴晶和柱状晶生长过程中H浓度的分布演化、H气泡的自发形核、以及随后的气泡生长、合并、运动、及其与枝晶的相互作用进行合理描述。模拟得到的显微气孔形貌与文献中的实验结果吻合良好。模拟结果表明,H气泡的形成需要一定的孕育时间。在孕育期内,液相中的H浓度逐渐升高。

采用光化学还原法把金属前驱体还原成核壳结构的纳米粒子,然后负载在改性碳纳米管上,对制备的催化剂催化性能进行研究。研究出了一种高效、低铂或非铂的燃料电池催化剂,极大的降低了燃料电池的生产成本,对燃料电池的发展有巨大的推动作用。

754

754

0

0

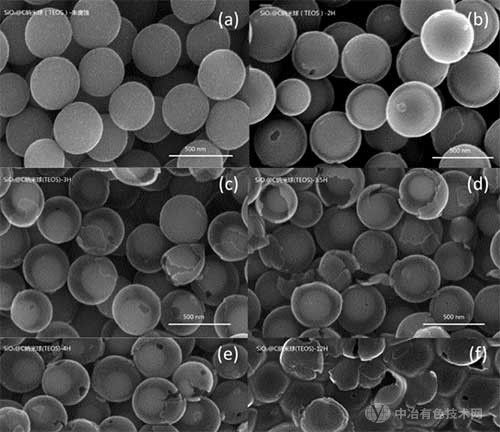

轻合金腐蚀保护较普遍的方法是制备防腐涂层,构筑可以自我修复的主动防护体系成为该领域的重要研究方向。利用轻合金氧化膜中含有的镁和铝的氧化物作为离子来源,将轻合金微弧/阳极氧化膜部分转化为层状双羟基金属氧化物膜层(Layered Double Hydroxides,LDHs),实现对微弧/阳极氧化膜的封闭。

739

739

0

0

本项目通过产学研合作,从原料品质提升和关键装备研制出发,创新了钨基表面材料的制备方法及关键技术,大幅度提高了钨基表面材料的性能及硬面涂层的使用寿命,并实现了产业化。

715

715

0

0

零液体排放机械镀锌工艺是基于传统机械镀锌工艺的技术原理,工艺流程过程的液固物料分析,金属粉体颗粒学以及锌、铁、锡等重金属离子废水处理的相关机理,研发的新型、可实现机械镀锌生产无液体外排放的新工艺。适合于零散五金件的表面镀锌防护。

673

673

0

0

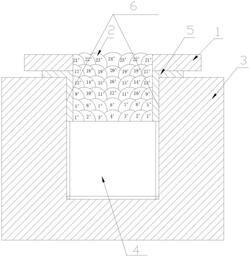

本发明提供一种有序多孔金属的设计优化及制备方法:通过三维造型软件设计有序多孔金属的孔结构,利用数值模拟软件进行结构优化,再得到相应的预制体结构,采用快速成型技术,以覆膜砂为原料激光烧结所需的预制体,将制得的预制体置于设计的模具中,当熔体温度合适时进行渗流,保证渗流充分后自然冷却,凝固后得到金属-覆膜砂的复合铸锭,加热到覆膜砂的溃散温度将其除去,最终得到所设计优化后的有序多孔金属结构。

650

650

0

0

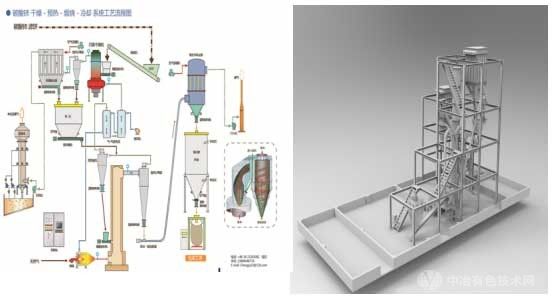

原有的轻烧氧化镁煅烧设备几乎为上个世纪的反射炉技术,属于高污染高耗能;基于此,改块矿煅烧为细小颗粒煅烧,实现工艺变革与炉窑创新。

653

653

0

0

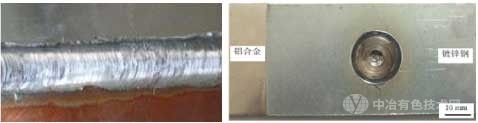

异种金属材料的物理和化学性能不同 ,采用传统的连接技术不能实现铝与钢的可靠连接,其根本原因在于,铝与钢铁材料之间将会形成脆性的金属问化合物,金属间化合物界面层厚度的控制成为连接难题。本

782

782

0

0

申请人及研究团队(长安大学轻金属表面强化研究)团队围绕轻合金表面处理和成套装备研制,开展了基础应用研究,先后开发出铝合金气缸表面氧化技术及成套装备,镁合金车载控制箱屏蔽涂层,钛合金船舶器件表面氧化,先进镀层及激光成型技术等,产生了较高的科学价值和经济效益,同时培养了一批优秀个硕博师生,促进了国家装备建设和轻金属行业发展。

667

667

0

0

利用铝合金阳极氧化工艺,运用本研究组研发的独特工艺,使铝合金氧化膜的纳米孔道内充填杀菌活性物质,其中多孔氧化膜厚度在25至35微米(um)范围内。生产过程基本同铝合金阳极氧化工艺,没有使用有毒物质,而且生产和使用过程没有有毒物质产生,因此生产工艺绿色环保。总之,生产工艺具有简单,操作方便,绿色环保,生产成本不高等特点。产品经过中国科学院北京理化所、广州市微生物研究所等第三方检测机构测试,对有害菌(例如,大肠杆菌、金黄色葡萄球菌等),抗菌率达到99.9%。

642

642

0

0

组织立项申报 2 个国家级重大项目,总投入经费超过 6000 万元,对合金配方、熔体处理、固溶规律、时效行为、铸造成形工艺性均开展了系统深入的研究,在 200~1000kg 熔炼量的工程应用尺度下,形成了稳定的配料、熔炼、热处理工艺。形成了航天行业( QJ20708-2018) 标准。将镁合金长期高温服役的温度提升至 300℃,力学性能指标达到了常规铝合金水平。

661

661

0

0

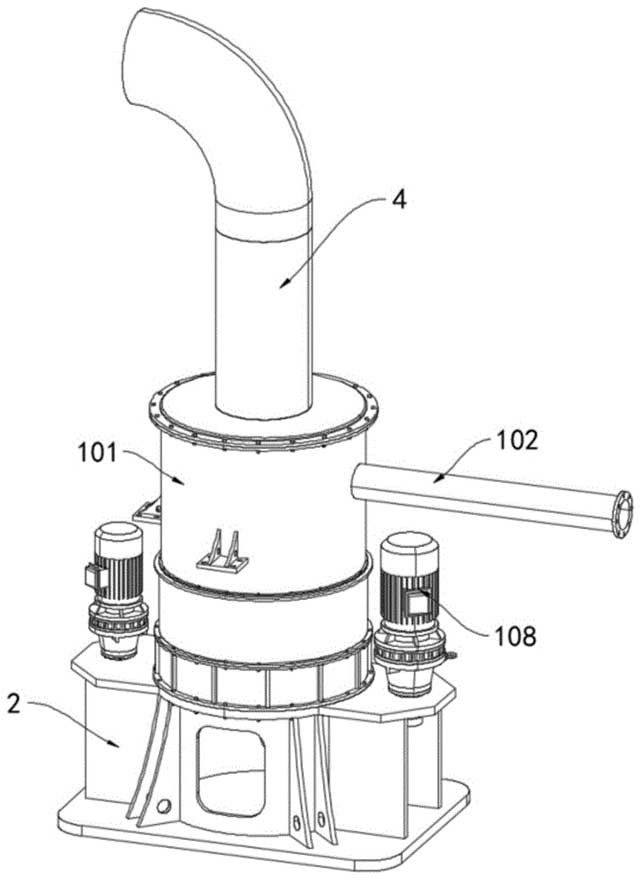

利用闪速流态化动态焙烧设备替代传统的隧道窑、推板窑、辊道窑等静态焙烧设备对稀土氧化物前驱体进行快速热处理,降低能耗的同时可控制备生产一定粒度和形貌的高活性稀土氧化物粉体。该设备特点:能耗低、自动化程度高、物料均匀。在其他行业推广,具有广阔前景。

690

690

0

0

锑的自动浇铸设备在锑生产行业是空白市场,目前中国的其他炼锑行业暂无锑的自动化浇铸输送系统,本发明在南方公司已经实现锑的自动浇铸、输送、自动码堆、自动称量、自动打包等一体化生产流程,从2018年投入生产以来,生产稳定,降低员工劳动强度,减少人员定编,经济效益明显

811

811

0

0

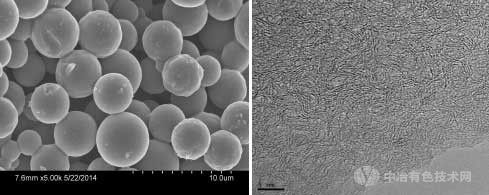

由于硬炭的层间距较大,锂离子脱出嵌入的速度更快,因此高倍率的放电和充电能力显著由于现有商业化电池。采用聚合反应改性高分子前驱体,采用多种成球方法和直接炭化工艺,可制备球形度良好、粒径分布均匀、且粒径(5~15μm)可调、具有大层间距的炭微球。

765

765

0

0

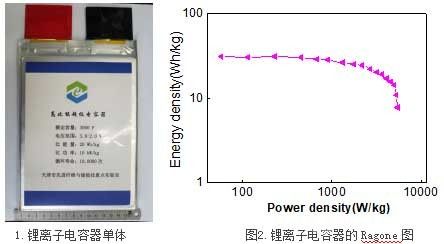

本项目将锂离子电池领域中的炭负极和锂盐电解液引入电化学电容器电极系统,通过对负极进行预嵌锂,获得了具有高工作电压和能量密度的锂离子电容器,其设计思路新颖、独特,创新性突出。

791

791

0

0

建立了塑性成形失稳缺陷预测控制模型,发展了高强钛管等难变形管材织构调控技术、难成形管材(超大/极小口径铝/镁/钛/高强钢等)数控冷热弯曲技术、轻量化高可靠性管路系统构件形变连接成形,解决了航空航天等领域高端装备“血管类”关键构件的制造瓶颈问题,在汽车、核电和船舶等领域具有重要的推广价值。

933

933

0

0

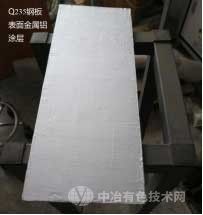

钢材表面铝涂层主要通过热镀铝和热渗铝两种方法制得。目前由于技术和设备原因,钢材热镀铝只有美国和日本等国外企业才能做,在中国基本上是空白。热渗铝受制于小的密闭加热炉,只能用于小零件涂覆,无法实现热镀铝那样的大规模连续生产。

1175

1175

0

0

本实用新型公开了一种球磨机人孔本体上断螺杆取出的焊接结构,球磨机包括球磨机筒体,球磨机筒体上开设有人孔并在人孔边沿开设多个螺纹孔,螺纹孔内侧设置丝牙,若干顶部低于螺纹孔孔口的断螺杆螺纹连接在螺纹孔内侧;所述焊接结构包括T型内套、螺杆延长焊接件和配套螺帽;T型内套设置在螺纹孔内,其底部与断螺杆顶部相抵接触,其顶部设置所述配套螺帽;螺杆延长焊接件设置在T型内套和配套螺帽的内孔内,其由焊丝焊接而成,其底部和外侧分别与断螺栓杆顶部及T型内套和配套螺帽内侧焊接固定。应用本本实用新型能够快速实施完成球磨机人孔本体上断螺杆的取出,节约设备运转时间,降低采购成本,减少长时间停机损失,为球磨机合理组产提供保障。

中冶有色为您提供最新的有色金属加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月15日 ~ 17日

2025年10月15日 ~ 17日  2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日