全部

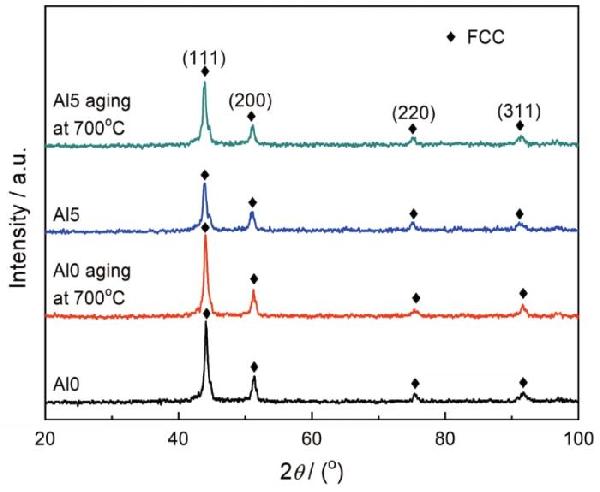

采用低能球磨-热压烧结制备了(FeNiCoCr)100-x Al x (x=0、5)高熵合金,并对其进行时效处理,研究了合金的组织结构与力学性能。结果表明:烧结态及时效态合金的微观组织均由FCC相和少量BCC相构成,其中FCC相中均存在孪晶,且未添加Al的合金中孪晶比例相对较高;添加Al的合金中BCC相较高,且时效处理后出现了大量小角度晶界。时效态FeNiCoCr合金具有最佳的综合性能,其压缩真屈服强度达545 MPa,弯曲强度和断裂韧性分别为1342±20 MPa和32.5±2.0 MPa·m1/2,优异的力学性能归因于FCC相中退火孪晶的形成以及BCC相的析出。

639

639

0

0

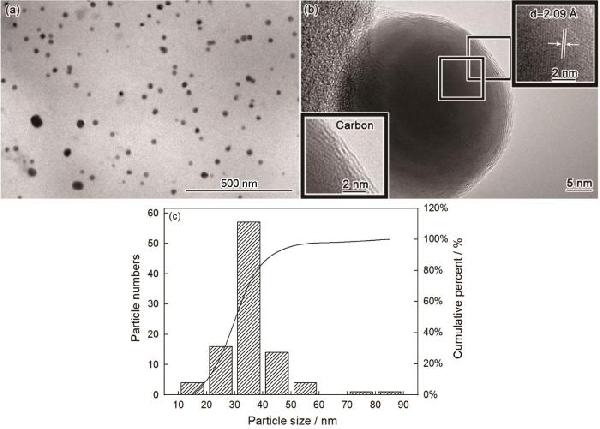

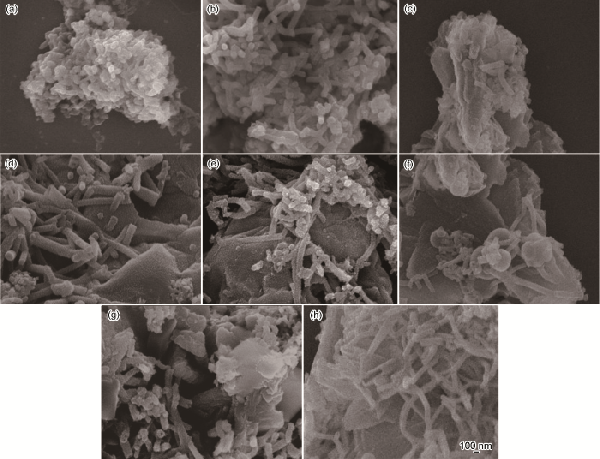

以天然棉纤维为模板用一步热解法在氮气气氛中原位制备纳米铜碳复合材料(NCCC),再以浸泡了硫酸铜的棉纤维为热解碳源、以商业纳米铜和微米铜为铜源原位制备了碳包覆纳米/微米铜。使用TEM、XRD和Raman等手段对其表征,研究了这种材料的稳定性。结果表明,NCCC是一种典型的具有碳包覆纳米铜核壳结构的材料;用原位热解法制备碳包覆金属纳米/微米材料,进一步证实棉纤维热解气氛为碳源及原位还原剂。验证了碳包覆材料的抗氧化性:碳壳的形成使NCCC暴露在空气中180 d或水中35 d后仍保持铜和氧化亚铜的物相组成;受碳壳保护的商业纳米铜,暴露空气中120 d仍未氧化。

1229

1229

0

0

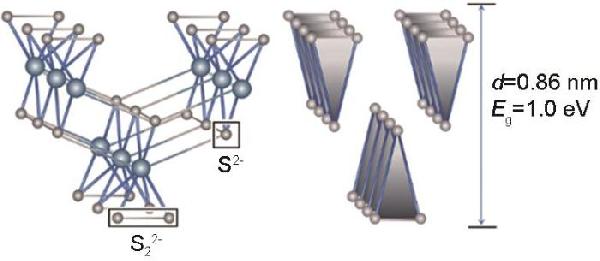

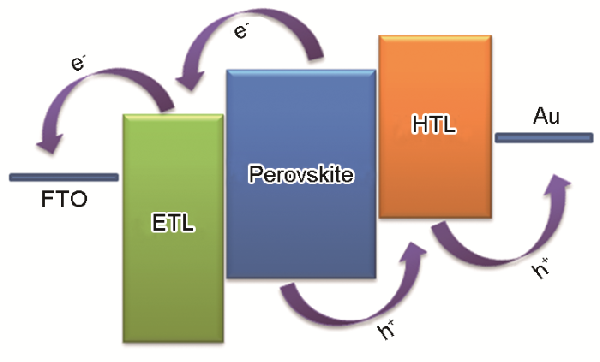

先用直流(DC)电弧法制备TiH1.924纳米粉作为前驱体,再用固-气相反应制备了片状结构的TiS3纳米粉体。使用X射线衍射(XRD)、扫描电镜(SEM)、透射电镜(TEM)、原子力显微镜(AFM)、拉曼光谱分析和性能测试等手段对其表征,研究了TiS3纳米片的结构和将其用作负极的锂离子电池的性能。结果表明:TiS3纳米片具有特殊的片状结构,其厚度约为35 nm。将TiS3纳米片用作负极的锂离子电池具有良好的电化学性能,在500 mA/g电流密度下循环300圈后其容量仍保持在430 mAh/g。以5 A/g的大电流密度放电其比容量为240 mAh/g,电流密度恢复到100 mA/g其放电比容量稳定在500 mAh/g。TiS3良好的倍率性能,源于其特殊的纳米片状结构。这种单层片状结构,能较好地适应电极材料在大电流密度多次放电/充电过程中产生的应变引起的体积变化,使其免于粉碎。

研究了熔速对氩气保护GH4169G电渣锭宏微观组织及非金属夹杂物的影响。结果表明:适当增加熔速有利于缩短铸锭的局部凝固时间,减小二次枝晶间距,从而细化枝晶组织,但对Nb、Ti等易偏析元素沿径向的宏观分布影响不大。熔速对GH4169G铸锭中的夹杂物类型影响较小,主要为氧化物、氟化物和氮化物三类。夹杂物在铸锭表面最多,向内部迅速减少并趋于稳态。铸锭内部夹杂物多以氧化物为核心,氮化物为次外层,碳化物为最外层的双层或三层结构。采用MeltFlow-ESR模拟方法,分析了熔速对重熔过程中夹杂物运动轨迹的影响,发现提高熔速有利于夹杂物向铸锭表面运动,降低铸锭表面夹杂物富集区的厚度和铸锭内部夹杂物的数量。此外,提高熔速有利于缩短夹杂物析出长大的时间,降低夹杂物尺寸。

1199

1199

0

0

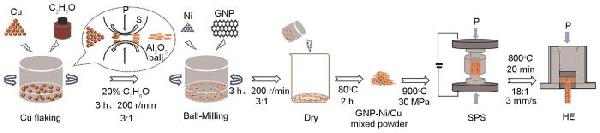

采用粉末冶金法,通过“湿法混合”、放电等离子烧结和热挤压相结合的三步工艺分别制备了石墨烯纳米片(GNP)增强铜基复合材料(GNP-Cu)和GNP-Ni增强铜基复合材料(GNP-Ni/Cu)。通过物相组成和显微组织表征,并结合致密度、电导率和力学性能测试,结果表明:GNP和Ni的含量(质量分数)分别为0.2%和1.5%的GNP-Ni/Cu复合材料,其显微硬度和屈服强度比纯Cu分别提高了38%和50%、比0.2GNP/Cu复合材料分别提高了14.0%和11.6%。这些结果表明,Ni的添加改善了GNP与Cu的界面结合,使GNP-Ni/Cu复合材料的力学性能显著提高。GNP的载荷传递强化和热失配强化以及Ni的

1061

1061

0

0

设计了四边形、六边形和菱形十二面体微观定向骨架结构的Cu-W复合材料,研究其静熔焊性能并与无序骨架结构的Cu-W复合材料对比。根据流体力学理论,用有限元法分析不同时刻几种微观结构复合材料的温度和传导热通量并计算了导热系数。结果表明,具有微观定向骨架结构的Cu-W复合材料其接触电阻更低和更稳定,其中菱形十二面体骨架结构复合材料的接触电阻最小且更易形成导热链,更大程度地降低了区域热阻。根据马兰戈尼效应比较了不同微观结构复合材料的熔池形态,发现Cu、W两相材料规则的排列分布使其静熔焊侵蚀的范围明显减小,菱形十二面体骨架复合材料的侵蚀程度最低。

788

788

0

0

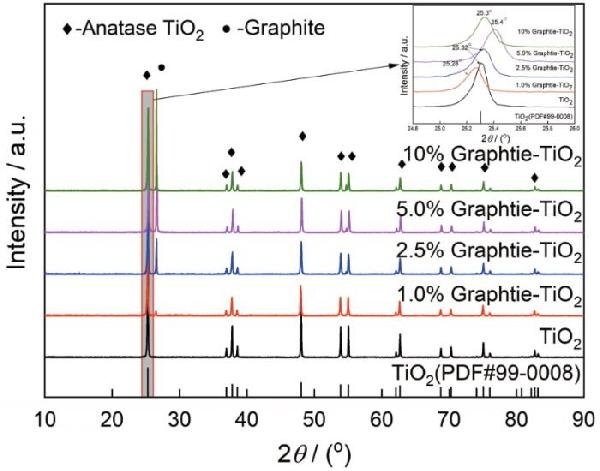

以石墨和纯的TiO2为原料,采用球磨工艺制备了石墨/TiO2复合光催化剂。使用XRD、SEM、TEM、XPS和DRS等手段对其性能进行了表征。以甲基橙为模拟污染物,研究了石墨掺入量、球磨时间对复合光催化剂光催化活性的影响。结果表明,石墨/TiO2复合光催化剂具有锐钛矿结构,球磨后TiO2(101)面的衍射峰宽化并右移,TiO2成为200 nm左右的不规则球状颗粒,在其表面均匀分布着石墨。TiO2晶粒的Ti-O键的结合能变高,且表面有缺陷产生,使其在可见光区具有显著的吸收。石墨掺入量为5%、球磨时间为12 h的石墨/TiO2样品对甲基橙具有优异的光催化降解效果,在70 min的降解时间内甲基橙的降解去除率可达95.08%。石墨/TiO2复合光催化剂的光催化反应速率常数k为0.043035 min-1,是纯TiO2的2.64倍。

1059

1059

0

0

设计并制备了4%W/无Ru、6%W/无Ru以及6%W/2%Ru三种镍基单晶高温合金,通过蠕变性能测试、组织形貌观察、元素分布测定以及XRD谱线测定,研究Ru对一种高W镍基单晶合金蠕变性能的影响。结果表明,提高W含量会促进拓扑密堆相(TCP)析出,从而影响蠕变寿命,6%W/无Ru合金在1070℃/137 MPa条件下的蠕变寿命仅为58 h。元素Ru可改善元素W在γ/γ两相的浓度分布,高温蠕变期间元素Ru可抑制元素W由γ相向γ相扩散。6%W/2%Ru合金经高温蠕变无TCP相析出,其在1070℃/137 MPa条件下的蠕变寿命高达383 h。三种合金在高温蠕变期间,γ相均可形成垂直于应力轴方向的筏状结构,TCP相可破坏筏状结构的连续性,导致γ/γ两相扭折程度加剧,是6%W/无Ru合金蠕变寿命较低的主要原因。

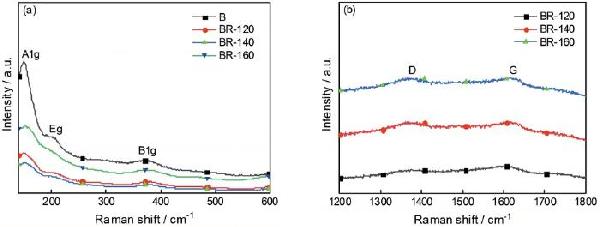

用两步水热法合成了BiOCl-RGO复合材料。先在乙二醇和去离子水的混合溶液中合成直径约为400 nm、由纳米片构成的微球状单一BiOCl样品,在此基础上引入RGO载体制备出BiOCl-RGO纳米复合材料。使用Raman光谱、XRD、XPS等手段表征样品的物相构成,用SEM和TEM观测其微观形貌,通过降解甲基橙评定样品的光催化性能。结果表明,水热温度显著影响复合材料的光催化性能,在140℃制备的BiOCl和石墨烯结合的样品具有最高的光催化性能。

1293

1293

0

0

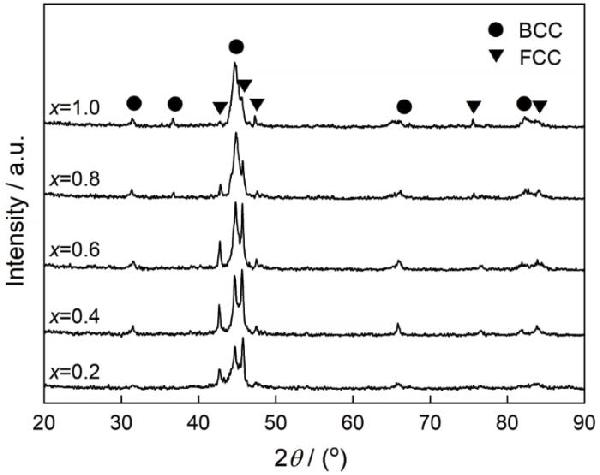

选取与天然铬铁矿粉有效成分相近的Al、Cr、Fe、Ni、Si元素为高熵合金成分,采用激光烧结技术制备CrFeNiAlxSi系高熵合金,研究了Al含量对CrFeNiAlxSi系高熵合金的物相结构、显微组织、密度和孔隙率、显微硬度、耐磨和抗高温氧化性能的影响。结果表明:CrFeNiAlxSi(x=0.2、0.4、0.6、0.8、1.0)系高熵合金由BCC+FCC相构成,随着Al含量的提高FCC相减少;x=0.6的合金硬度最高,为813.3HV;合金的密度降低孔隙率提高,x=0.2的合金密度最大,为4.21 g·cm-3,孔隙率最低,为26.46%;x=0.6的合金耐磨性能最佳,磨损率为69.50 mg·cm-2;随着Al含量的提高,合金的抗高温氧化性能明显提高。

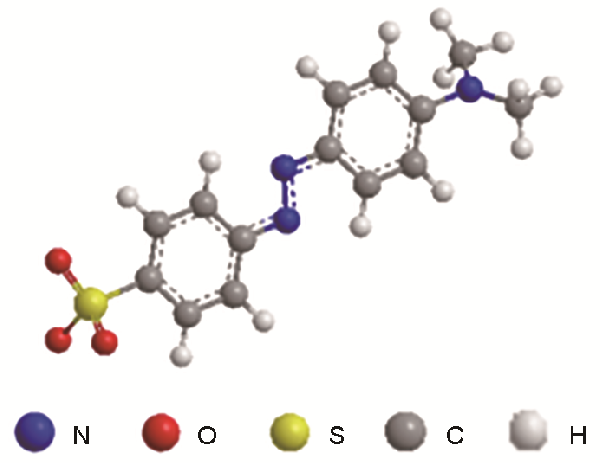

以吲哚为碳源、氧化钙为模板耦合KOH活化并调节活化终温,制备出表面掺氮的层状分级多孔炭(HPCT),研究了其对酸性橙74的吸附性能。结果表明:随着活化温度的提高这种多孔炭的比表面积增大,活化终温为900℃时制得的HPC900比表面积高达1629 m2/g。这种炭材料具有相互连接的层状结构,且随着活化温度的提高炭壁层变薄。这种炭材料的表面有丰富的含氮官能团C-NH2,随着活化温度的提高C-NH2的含量随之提高。C-NH2官能团与酸性橙74发生π-π堆积效应或静电相互作用,有利于提高其吸附性能。Freundlich模型能很好地描述HPCT对染料的吸附过程,在50 mg/L的平衡浓度下HPC900对废水中酸性橙74的吸附量超过270 mg/g;拟一级动力学方程能更好的描述HPCT对酸性橙74的吸附过程,物理吸附为控速步骤。

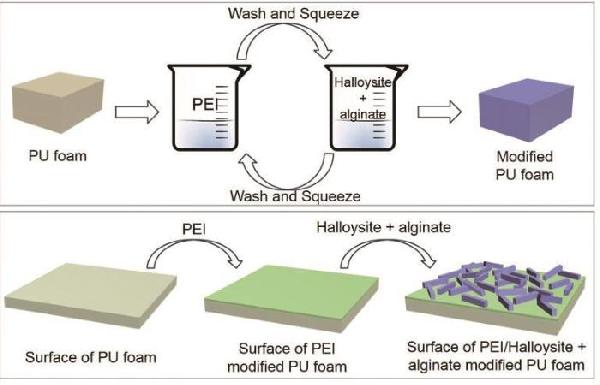

使用层层自组装技术在软质聚氨酯泡沫(PUF)表面制备含埃洛石的层层自组装涂层,使用扫描电子显微镜、能谱分析仪和锥形量热仪等手段对涂层进行表征,研究了涂层对PUF的热稳定性、燃烧性能及烟气释放性能的影响。结果表明:埃洛石基涂层由埃洛石、海藻酸钠和聚乙烯亚胺组成,能均匀地附着在PUF表面;涂层能延缓PUF在高温条件下的热解且使残炭量明显增多;三层埃洛石基涂层PU-3的热释放速率峰值、烟气释放速率峰值以及总烟气释放量比纯PUF(PU-0)分别降低了57.3%、58.9%和80.7%。这表明,埃洛石涂层能提高材料的热稳定和火灾安全性。

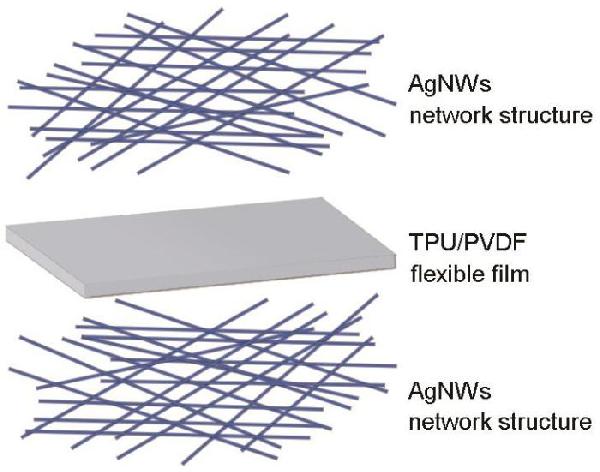

用醇还原法制备长径比约为800的银纳米线(AgNWs)并分散成网状结构,用溶液流延法使用聚偏氟乙烯(PVDF)和不同质量分数的聚氨酯(TPU)制备柔韧性PVDF/TPU复合薄膜,然后将AgNWs网固定在PVDF/TPU柔性薄膜的表面作为电容的极板制备出柔性薄膜电容式传感器。用扫描电子显微镜(SEM)、紫外-可见光谱和X射线衍射(XRD)等手段表征了AgNWs的结构,使用电子强力拉伸仪、方块电阻仪、三电极系统和LCR数字电桥检测了柔性薄膜电容式传感器的性能。结果表明:网状结构的AgNWs电容单侧极板上的方阻为15.635 mΩ/sq;TPU与PVDF质量比为2∶8的薄膜其断裂伸长率为91.2%,韧性最好,其比电容为375 μF/g;随着传感器弯曲角度的增大其输出电容值随之增大,输出电容值与弯曲角度在一定范围内呈线性关系,弯曲角度为180°时输出最大电容为436 μF。

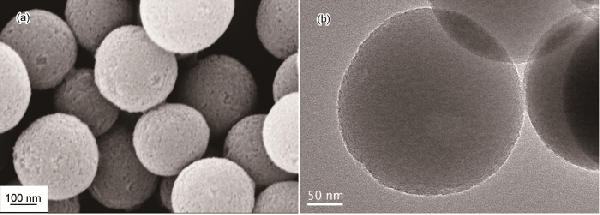

将CeO2纳米粒子负载在介孔氧化硅(W-mSiO2)支撑体上,制备了核壳结构的W-mSiO2/CeO2双相光催化复合颗粒。用X射线衍射、扫描电镜、透射电镜、氮气吸脱附、STEM-EDX mapping、Raman光谱、荧光光谱、紫外-可见漫反射光谱等手段分析样品的结构和性质,考察了复合光催化材料对亚甲基蓝(MB)的光催化降解反应活性。结果表明,复合颗粒中介孔氧化硅内核的尺寸为180~200 nm、比表面积高达1627 m2/g,包覆层(厚度约20 nm)由大量尺寸为数纳米的氧化铈粒子组成。介孔内核对MB有较强的吸附能力,使之富集在CeO2活性粒子周围,从而提高了复合颗粒对MB的光催化降解效果。对壳层CeO2纳米粒子进行Er3+掺杂改性并在非氧化性气氛(氮气)中保护煅烧,有助于进一步提高复合颗粒对MB的光催化降解活性。

913

913

0

0

在醋酸体系中用原位聚合法将石墨烯(RGO)与不同比例的苯胺(ANI)合成RGO/PANI一次掺杂态产物,用氨水解掺杂后再掺杂醋酸制备出RGO/PANI二次掺杂态产物。使用红外光谱、紫外光谱和扫描电镜等手段表征产物的结构和形貌并用电化学技术测试其防腐性能。结果表明,RGO与ANI质量比为1:10时生成的一次掺杂态产物形貌最好,防腐效果最佳;RGO表面生长的聚苯胺长度为300~650 nm,直径为70~100 nm,产物的缓蚀效率可达73.19%;RGO/PANI二次掺杂态产物为石墨烯/醋酸掺杂态聚苯胺;醋酸掺杂可明显改善产物的结构和形貌并提高其缓蚀效率,缓蚀效率可达到80.21%,防腐性能优异。

1009

1009

0

0

建立多尺度模型阐明了镁合金薄板再结晶和织构演变机制。先用有限元法数值计算异步温轧工艺过程,得到了等效塑性应变、应变速率等结果,并以此作为初始边界条件引入基于位错密度演化的硬化方程,得到了VPSC(Visco-Plastic Self-Consistent)粘塑性自洽模型、实现了CA(Cellular Automata)元胞自动机模型的耦合计算,得到了宏观尺度上的应力与应变、微观尺度上的动态再结晶微观组织和变形织构。研究了异步温轧过程中应变速率对动态再结晶微观组织的影响,并用电子背散射衍射技术(EBSD)实验验证了在不同冷却条件下温轧AZ31镁合金薄板的微观组织。模拟结果表明:适当提高应变速率可细化晶粒;轧制后空冷处理的板材基面织构的弱化程度更高,有利于提高沿板材厚度方向的变形能力。

1018

1018

0

0

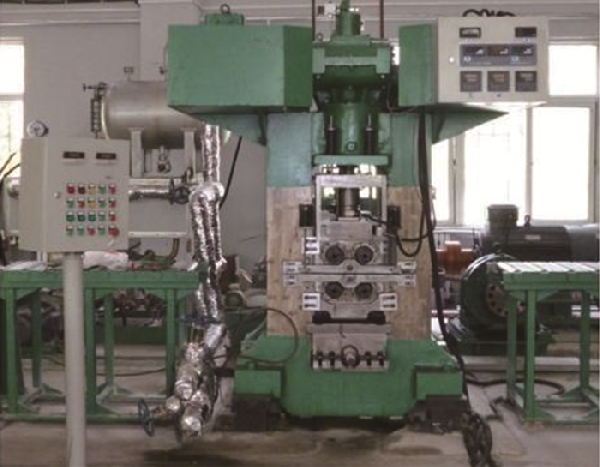

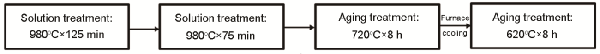

将低膨胀高温合金GH2909分别在500℃、600℃和650℃时效2000 h,研究了长期时效对合金组织和性能的影响。结果表明:GH2909合金在550℃和600℃时效2000 h后其组织稳定性较高,强度略有提高,塑性基本不变。而在650℃时效2000 h后合金的拉伸强度明显降低,室温塑性下降,尤其是在室温下断面收缩率明显降低,但是高温塑性却显著提高。其原因是,GH2909合金在650℃长期时效过程中析出了大量贯穿晶粒且呈魏氏组织形貌的针状ε/ε″相,而强化相γ′相明显减少。同时,在该温度下γ′相明显长大且其稳定性下降。

1249

1249

0

0

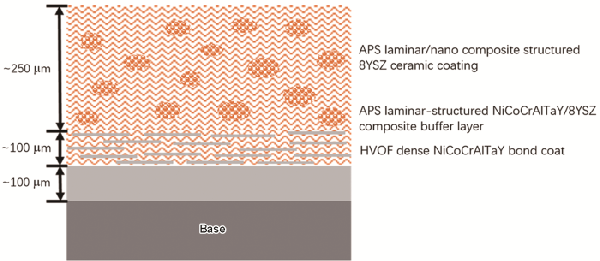

在陶瓷涂层与金属粘接层之间制备一层NiCoCrAlTaY/YSZ复合过渡层和通过半熔化团聚YSZ粉末制备层状/多孔团状复合结构YSZ隔热层,用SEM表征了涂层的显微组织;依照ASTM C633标准测试了涂层的结合强度;用压痕法测试了陶瓷层的弹性模量和断裂韧性。用激光脉冲法测试了陶瓷层的热导率。用高温水淬快速冷却实验验证涂层的抗剥落性能。结果表明,在不降低涂层隔热效果的前提下复合过渡层和和隔热层显著提高了涂层的抗剥落能力。HVOF制备的NiCoCrAlTaY粘接层组织致密,没有明显的氧化物;APS制备的NiCoCrAlTaY/YSZ复合过渡层内层间的结合良好,组织致密,金属与陶瓷粒子呈现出典型的层状交替分布特征;陶瓷层由典型层状结构内包含约11%未完全熔化团聚粉末形成的弥散分布多孔团状组织构成。复合结构使等离子喷涂TBC的结合强度由25.8 MPa提高到38.6 MPa,陶瓷层的弹性模量和热导率没有明显的变化,但是断裂韧性提高了1倍以上,涂层出现30%剥落的平均水淬周次由19.7次提高到72.1次,表明抗剥落能力显著提高。

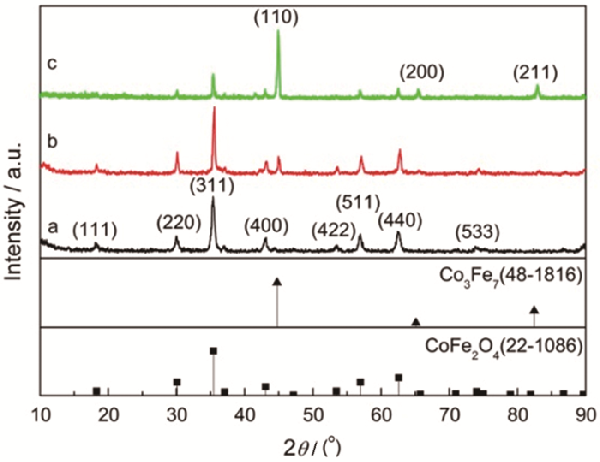

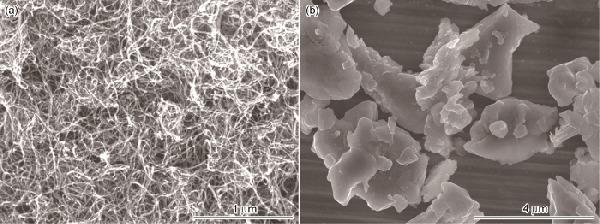

在5% H2+95% N2气氛下,还原CoFe2O4纳米粒子制备了CoFe2O4-Co3Fe7纳米粒子;以焙烧黄麻纤维得到的多孔碳纤维为碳源用水热法将CoFe2O4纳米粒子负载到多孔碳中,制备出CoFe2O4/多孔碳。使用X射线衍射仪、扫描电子显微镜、透射电子显微镜、拉曼光谱仪、同步热分析仪等手段对材料进行表征,并使用矢量网络分析仪测量了复合材料的电磁参数和微波吸收性能。结果表明,CoFe2O4-Co3Fe7纳米粒子和CoFe2O4/多孔碳的微波吸收性能明显优于CoFe2O4纳米粒子。CoFe2O4-Co3Fe7纳米粒子的有效频宽(反射损耗<-10 dB的频率宽度)可达4.8 GHz。CoFe2O4/多孔碳的有效频宽可达6 GHz,覆盖了整个Ku波段(12~18 GHz)。这些材料优异的微波吸收性能,可归因于合适的介电常数、大的介电损耗、多孔结构以及介电损耗和磁损耗的协同作用。

816

816

0

0

采用水热反应制备一维SnO2纳米棒阵列并表征其物相结构和微观形貌,研究了水热反应的核心工艺条件如前驱体浓度、反应时间、反应温度、反应次数以及前驱体中NaCl添加剂等对纳米棒阵列的生长和形貌的影响。结果表明:较低的前驱体浓度有利于制备大长径比的纳米棒;改变反应时间调控纳米棒的长度;改变反应温度和次数调控纳米棒的长度、直径和基底覆盖率;在前驱体中加入NaCl,可增强纳米棒的取向生长并降低其基底覆盖率。

1029

1029

0

0

以纳米管(MWCNTs)和纯钛为原料,用微波烧结法原位合成TiC增强钛基复合材料,研究了这种材料的组织和性能并探讨了TiC增强相的生成机理。结果表明,微波烧结时MWCNTs与Ti原位生成TiC增强相。MWCNTs的添加量(质量分数,下同)低于1%时TiC呈现颗粒状且分布均匀,Ti基体致密;MWCNTs的添加量高于1.5%时TiC呈树枝晶形貌,Ti基体的组织粗化使复合材料出现较多的孔洞。MWCNTs的添加使材料由粘着磨损为主转变为磨粒磨损为主。随着MWCNTs添加量的提高,复合材料的显微硬度先提高后降低。MWCNTs添加量为1%的复合材料显微硬度最高(约为527HV)、耐磨性能最好(摩擦系数约为0.35)。与纯钛相比,TiC增强钛基复合材料的显微硬度提高了1.2倍,摩擦系数降低了0.4。

925

925

0

0

以合金表面粘砂比例和粗糙度为优化指标,采用多指标正交实验设计方法,通过极差分析研究了定向凝固用陶瓷型壳面层粒度配比和Cr2O3添加剂对铸件表面质量的影响。结果表明,铸件表面粘砂层的主要成分为Al2O3以及少量Cr、Ni等合金元素;调整陶瓷型壳面层的粒度级配能降低陶瓷型壳面层的孔隙率,使型壳面层形成致密的结构,从而减少在定向凝固过程中合金液向陶瓷型壳面层的渗入、减少铸件表面的物理粘砂;Cr2O3添加剂与型壳中的Al2O3反应生成的二元化合物Al2O3-Cr2O3或Al2O3-SiO2-Cr2O3三元系产物,抑制了合金中的活性元素(Ni、Ti、Al等)与型壳中游离的SiO2反应,从而减少铸件表面的化学粘砂、提高铸件的表面质量。

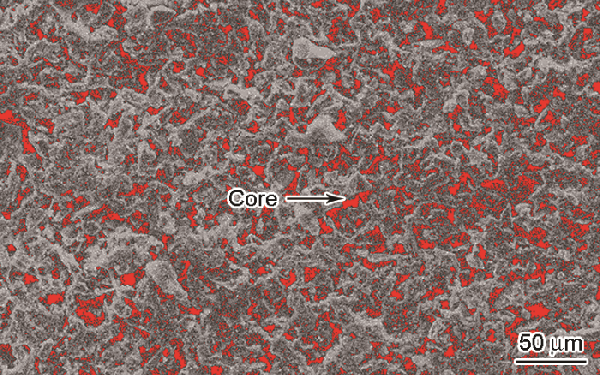

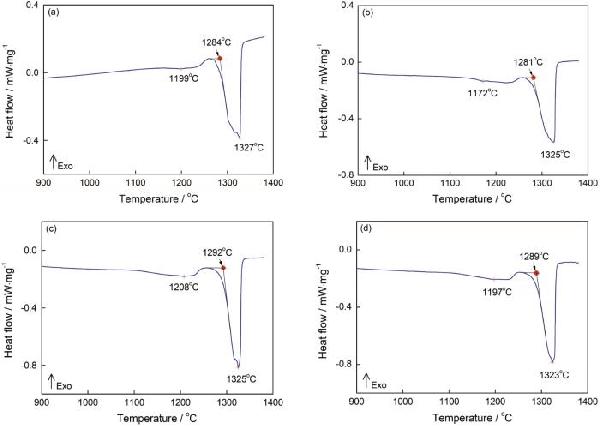

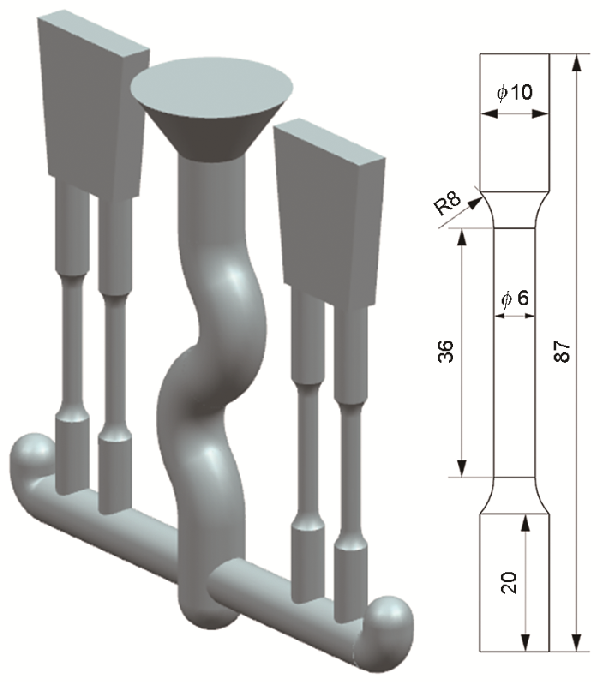

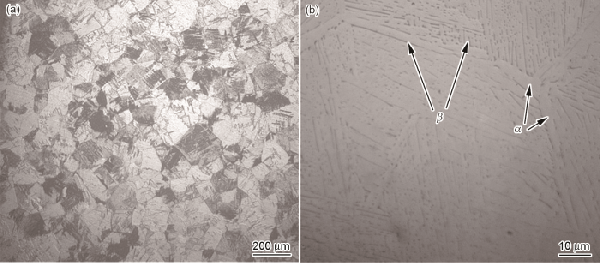

对不同C、B含量的K417G合金进行DTA分析、等温淬火实验和950℃/235 MPa持久性能测试,并观察其组织形貌,研究了C、B含量对K417G镍基高温合金的凝固行为和高温持久性能的影响。结果表明,在合金的凝固期间C含量影响碳化物的析出温度和初生碳化物的含量,且随着C含量的提高而提高;共晶组织的析出温度主要受B元素含量影响,且共晶含量随着B含量的提高而提高。合金在950℃/235MPa条件下持久变形期间其断裂机制为裂纹在晶界处萌生并沿晶界扩展,晶界处的MC型碳化物分解成富Cr的M23C6型碳化物而使晶界的稳定性降低;在合金成分范围内提高B元素含量能改善合金在高温变形期间的晶界强度,因此适当降低合金中的C含量和提高B含量有助于改善合金的高温持久性能。

研究了添加Zr元素的重力铸造AlSi7Mg0.4合金的微观组织和力学性能。结果表明,在含Zr的铸态合金中生成了(Al,Si)3(Zr,Ti)和π-Fe相,Zr的添加使合金的晶粒尺寸减小;经过T6热处理后富Fe相中的Mg和少量粗大的(Al,Si)3(Zr,Ti)相重溶到基体中,减小了金属间化合物的尺寸,生成了与基体有共格关系的含Zr析出相。含Zr合金的抗拉强度和伸长率达到332 MPa和8.7%,比不含Zr的合金分别提高了10%和90%。

698

698

0

0

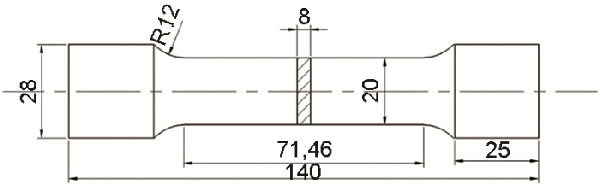

使用电子万能试验机和分离式Hopkinson压杆分别测量TC2钛合金的准静态和动态应变下的应力-应变曲线,并结合显微组织的变化研究了高应变率下的动态流动应力特征。结果表明:应变率为1100-6000 s-1时TC2钛合金具有一定的应变率敏感性,随着应变率的提高显示出明显的应变率增强和增塑效应,但是应变率超过4800 s-1后二者均减弱;在应变率为2500 s-1的试样中观察到与加载方向约成45°角的绝热剪切线,随着应变率的进一步提高出现剪切带,但是由于弥散的β颗粒相滑移聚集形成了阻拦带而没有明显增宽。用绝热温升项修正了Johnson-Cook本构模型,进行非线性拟合构建了TC2钛合金在室温下的动态塑性本构关系,统计分析了预测数据和实验数据,2.18%的平均相对误差和0.9935的相关系数说明改进的模型较好地描述了TC2钛合金在室温高应变速率条件下的流变行为。

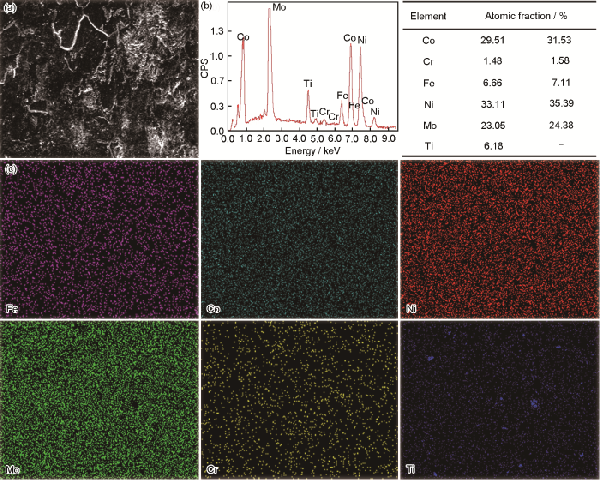

用磁控溅射法在Ti基底上沉积了FeCoNiMoCr高熵合金薄膜并制成电极,用SEM和EDS观察和分析了电极表面和横截面的形貌和元素分布,用表面轮廓测量仪测量了电极的表面粗糙度,用XRD分析了电极的物相和结构,使用电化学工作站表征了电极的电化学性能。结果表明,电极的表面粗糙、元素分布均匀,电极上的膜厚约为2.40 μm,薄膜呈非晶态。电极在碱性溶液中表现出良好的析氧性能和稳定性。在电流密度为10.0 mA/cm2条件下,过电位为360 mV、Tafel斜率为73.45 mV/dec。在过电位为360 mV的条件下连续使用24 h,电流密度没有明显的衰减。循环伏安实验和电化学阻抗分析的结果表明,FeCoNiMoCr高熵合金薄膜本征催化活性的提高使电极的电催化析氧性能优于贵金属RuO2(过电位为409 mV,Tafel斜率为94.18 mV/dec)。

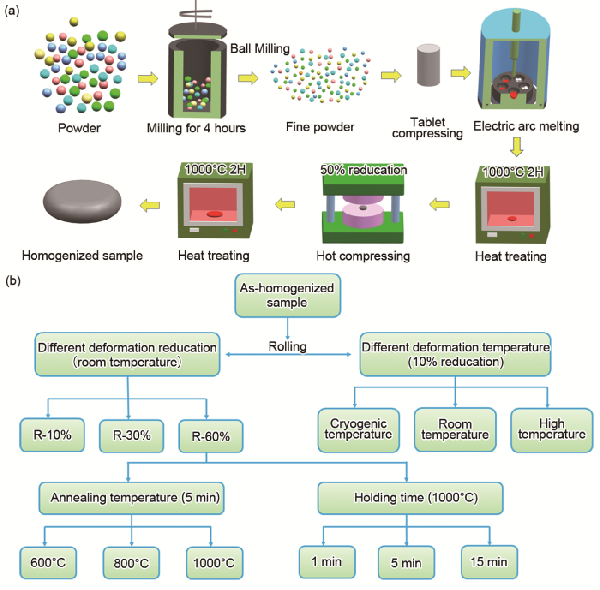

在不同温度对Fe47Mn30Co10Cr10B3间隙高熵合金进行不同的形变和退火处理,使用电子背散射衍射和电子通道衬度像等手段对样品进行表征,研究了形变和退火对其微观组织结构演变的影响。结果表明,在小应变量条件下,随着形变温度的降低,主导的形变机制从位错滑移转变为相变诱导塑性;在室温形变条件下,随着应变量的增大,主导的形变机制由位错滑移转变为相变诱导塑性。对大应变量的样品退火,随着退火温度的提高,微观组织从形变态(600℃-5 min)、部分再结晶态(800℃-5 min)到完全再结晶态(1000℃-5 min)的演变。在1000℃退火条件下,随着退火时间的延长,微观组织由部分再结晶态(1 min)演变到完全再结晶态(5 min和15 min),且相组成由γ单相演变为γ+ε双相。退火不能改变形变态中第二相颗粒沿着轧向的分布。拉伸实验结果表明合金的屈服强度为326 MPa,抗拉强度为801.9 MPa,延伸率为26.8%,实现了较好的强韧化性能且其断裂机制为韧性断裂。

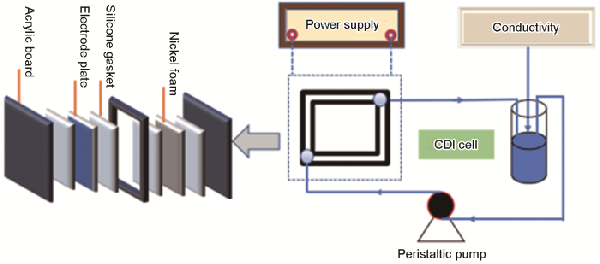

在泡沫镍基体上进行阳极电沉积制备了NF/PDMA/MnO2-Co电极,使用FESEM-EDS、XPS和Raman谱、循环伏安和电容吸脱附测试等手段表征了复合电极的结构和评价其电容特性和对Pb2+的吸附行为。结果表明,在电流密度为1 mA/cm2、30℃和3 min条件下制备的NF/PDMA/MnO2-Co复合电极,在Pb2+浓度为20 mg/L的模拟废水中有比较高的比电容值(208.8 F/g),对Pb2+有较高的吸附容量(59.9 mg/g);PDMA底层与Co掺杂MnO2表层的协同作用提高了MnO2电极电容和吸附性能;吸附动力学拟合表明,复合电极的吸附过程受物理、化学吸附混合控制,并受离子传质和孔隙内扩散的限制;电极的稳定性好,4次循环吸附后的吸附量仍达到51.7 mg/g。

使用OM、TEM、SEM、显微硬度和室温拉伸等手段研究了Sc和Zr的复合添加对Al-5.5Si合金铸态的组织和性能的影响,以及在不同温度退火后其性能的变化规律。结果表明,Sc、Zr的添加使Al-5.5Si合金的硬度提高了33%、抗拉强度提高了38%、屈服强度提高了52%、延伸率基本上不变。在Al-5.5Si合金中复合添加Sc、Zr使α-Al的平均晶粒尺寸从203 μm减小到130 μm,在α-Al基体中析出大量的Al3(Sc1-xZrx)纳米粒子(10~15 nm),并使共晶Si内的层错或微孪晶的密度显著提高。退火温度对铸态合金的性能有较大的影响:在较低温度(低于160℃)退火时合金的硬度呈上升趋势,而在较高温度(高于280℃)退火时合金的硬度呈显著下降趋势。这些结果与二次析出的纳米Si相密切相关。

1058

1058

0

0

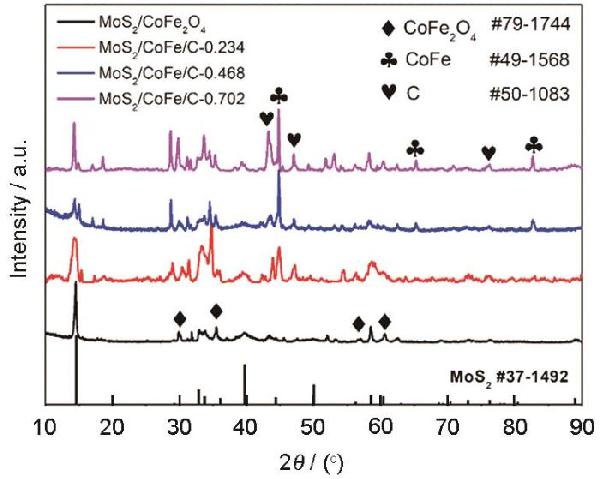

先水热合成MoS2/CoFe2O4纳米复合吸波材料,再通过合理的物料配比并使用无水葡萄糖作为碳源和还原剂,使MoS2/CoFe2O4复合材料在氮气氛中还原为MoS2/CoFe/C三元纳米复合材料。对这种复合材料的形貌、相结构及电磁参数进行表征、模拟分析其最佳匹配厚度和吸波性能,研究了碳源浓度对复合材料的组成和性能的影响并根据弛豫理论讨论其吸波机制。结果表明,厚度为3 mm的这种复合材料在12.4 GHz处的最低反射损耗可达-42.9 dB;厚度为4 mm时低于-10 dB的频带宽度可达7.1 GHz。

中冶有色为您提供最新的其他有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日