全部

1136

1136

0

0

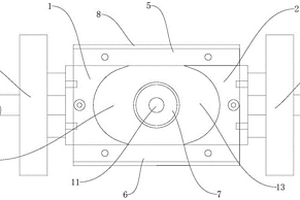

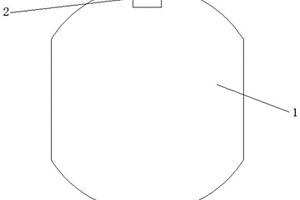

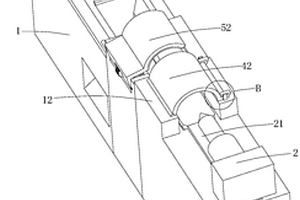

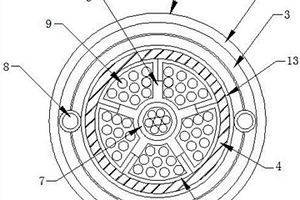

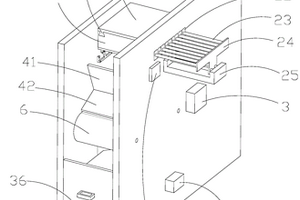

本发明公开了一种大圆环烧结钕铁硼坯料的制备方法,采用由第一压头、第二压头、第一直线移动机构、第二直线移动机构、第一侧板、第二侧板、芯棒、底板、盖板和吊环构成的成型模具压制成型,成型模具的型腔近似椭圆形,将脱模角度降低到13°~17°,芯棒采用圆锥台结构,在脱模时,由吊环旋进芯棒将其脱出,使用比圆环压坯内孔小3mm‑5mm的两个木质圆柱形塞子对压入圆环压坯内孔,并采用较小的真空封装压力,将等静压压强增强至在200MPa‑230MPa下;优点是采用该制备方法制备大圆环烧结钕铁硼坯料时,在有效降低了产品缺角率及开裂率,提高了产品质量的同时,产品外径不需要预留比较大的余量,减少材料浪费,且脱模操作过程简单,脱模效率较高,利于批量生产。

1221

1221

0

0

本发明公开了一种阀门球体及其加工方法,包括耐磨球芯体,所述耐磨球芯体设有用于介质流通的流道,所述流道的内壁以及耐磨球芯体的外壁表面均设有耐磨层,所述耐磨球芯体的外壁表面设有插接槽,所述插接槽为长方形,且插接槽不连通流道,所述耐磨球芯体由钛合金材料制备,本发明通过将耐磨球芯体采用钛合金材料制备,使得耐磨球芯体的硬度更高,使得耐磨和耐腐蚀效果更好,同时利用喷涂耐磨层,使得耐磨球芯体的流道内部以及耐磨球芯体外壁的耐磨效果得到进一步加强,从而增加阀门球体的使用寿命。

1308

1308

0

0

本发明涉及一种新能源汽车电机用超高矫顽力钕铁硼永磁体及其制备方法,其特征在于合金成分组成为:镨钕合金18~22%、镝1~2%、铽8~12%、钴1~3%、铜0.1~0.3%、铝0.2~0.6%、镓0~0.5%、铌0~0.5%、锆0~0.2%、硼0.9~1.05%、余量为铁和材料中少量不可避免的杂质;通过速凝铸片、氢破和气流磨三种工艺的合理匹配制备出内禀矫顽力≥40kOe(3184kA/m)的烧结钕铁硼磁体。本发明制备的超高矫顽力钕铁硼磁体的综合磁性能(BH)max(MGOe)+Hci(kOe)≥75,最高工作温度可达200℃以上,可以满足目前新能源汽车电机对高性能烧结钕铁硼磁体的磁性能要求。

1021

1021

0

0

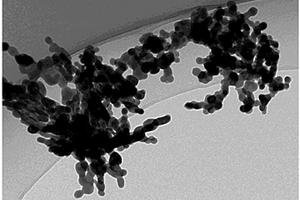

本发明公开了一种高耐蚀性钕铁硼磁体,由钕铁硼基体合金和掺杂组分组成,所述掺杂组分为铟、锡纳米颗粒,所述铟纳米颗粒的掺杂量为钕铁硼基体合金重量的0.02%~1.0%,锡纳米颗粒的掺杂量为钕铁硼基体合金重量的0.03%~3.0%;所述钕铁硼基体合金的化学式为(RE)aFebMcCodBe,其中,RE为稀土元素,M为Cu、Al、Ga、Zr或Nb中的一种或几种,且28≦a≦33,0<c≦5,0<d≦2,0<e≦1.5,b=100‑a‑c‑d‑e。制得烧结钕铁硼磁体耐腐蚀性比未掺杂的磁体高,提高了磁体的本征腐蚀性,而且工艺过程简单,成本较低,适合于批量化生产。

1116

1116

0

0

本方法公开了一种用于钕铁硼生产的磁铁加工工艺,包括以下步骤:a.打孔加工:通过磁铁打孔设备将圆棒、方棒状磁铁打孔加工成圆筒状或方筒状磁铁;b.切割加工:将圆棒、方棒状磁铁打孔加工成圆筒状或方筒状磁铁;c.外形加工:将圆棒、方棒状磁铁打孔加工成圆筒状或方筒状磁铁;通过上述结构的设置,使得钕铁硼磁铁在进行打孔处理时,可以避免多重工序的加工,减少对钕铁硼磁铁的加工步骤,降低了对钕铁硼的加工成本,同时可以实现对钕铁硼的批量加工效果,有效的的提高了对钕铁硼的加工效率。

1108

1108

0

0

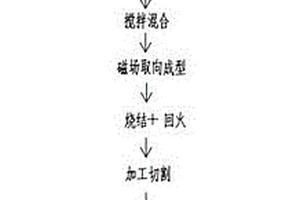

本发明公开的稀土配合物晶界改性烧结钕铁硼磁体的制备方法,包括以下步骤:制备钕铁硼合金颗粒,将钕铁硼合金颗粒破碎成粉,同时注入抗氧化剂;以喷雾的方式将稀土配合物和汽油的混合液体射入钕铁硼粉料,混合均匀;混料于磁取向压制成毛坯磁体,烧结。本发明以喷雾方式添加稀土配合物和汽油的混合物,能有效阻止颗粒与氧气接触,降低磁体制备过程中吸氧量,提高烧结磁体的磁性能。本发明采用稀土配合物添加,烧结后稀土配合物分解残留的稀土产物主要位于晶界处,制备的烧结钕铁硼磁体比常规的烧结钕铁硼磁体具有更高的矫顽力值和更低的温度系数,而且工艺简单,易操作,适合于批量化生产。

911

911

0

0

本发明提供了一种金属材料及其制备方法,该金属材料包括Fe、C、Si、Mn、Cr、Ni、Cu、Mo组分,该金属材料通过金属粉末注射成型工艺制成,该金属材料中各组分所占的重量百分比为:Fe 95.3~96.25%;C 0.5~0.6%;Si0.15~0.4%;Mn 0.5~0.8%;Cr 0.4~0.8%;Ni 1.2~1.6%;Cu 0.1~0.2%;Mo 0.1~0.2%。本发明提供的金属材料具有较强的硬度和耐磨性能,采用金属粉末注射工艺的方法来进行来替换传统冲压方式,加工难度小,工艺简单。

935

935

0

0

本发明涉及一种太阳光全波段光催化复合薄膜及其制备方法,该薄膜为多层纳米TiO2/VS4复合薄膜。本发明方法制得的多层薄膜能够牢固的结合为一个整体并具有大的比表面积,该复合薄膜是多层TiO2/VS4薄膜结构的光催化剂,可以抑制光生电子‑空穴的快速复合,提高光催化效率,同时综合TiO2具有优异的紫外光催化效果和VS4具有优异的可见与近红外光催化效果,使复合材料最大限度的利用从紫外光到近红外光的太阳光全波段进行光催化,对于促进自然太阳光光催化技术应用,缓解能源危机以及加强环境治理具有重要的意义。

1235

1235

0

0

本发明涉及一种太阳光全波段光催化纳米阵列及其制备方法,该光催化纳米阵列为纳米VS4填充TiO2纳米管阵列。本发明方法制得的光催化纳米阵列牢固附着在钛基片上,可方便回收并循环使用,克服了传统的粉体光催化剂回收困难的问题;该光催化纳米阵列是纳米VS4填充TiO2纳米管阵列结构,可以抑制光生电子‑空穴的快速复合,提高光催化效率;同时综合TiO2具有优异的紫外光催化效果和VS4具有优异的可见与近红外光催化效果,使纳米阵列最大限度的利用从紫外光到近红外光的太阳光全波段进行光催化,对于促进自然太阳光光催化技术应用,缓解能源危机以及加强环境治理具有重要的意义。

本发明涉及一种镍离子均匀掺杂技术制备高性能的氧化钬磁光透明陶瓷。首先配制硝酸钬和氯化镍混合溶液并搅拌均匀;向混合液中逐滴滴加氢氧化钠溶液得到浅绿色沉淀,继续搅拌、陈化后,再进行过滤洗涤获得掺镍的氧化钬前驱体。然后将前驱体加入到硫酸铵溶液中反应,得到的衍生物经洗涤、干燥、研磨及过筛处理后,再经高温煅烧获得镍掺杂的氧化钬超细粉末;粉末经成型、高温烧结和机械加工后,获得掺镍的氧化钬磁光透明陶瓷。优点是:通过氢氧化钠直接沉淀路线生成的产物中镍的成分分布均匀,且煅烧产物具有较高的烧结活性,特别是采用具有反铁磁性的氧化镍进行掺杂不仅得到了高光学质量的氧化钬陶瓷,而且提高了陶瓷的费尔德常数。

943

943

0

0

本发明公开的了一种纳米扩散-还原法制备钕铁硼的方法,具体包括以下步骤:1)纳米稀土氧化物溶胶的制备;2)钕铁硼坯料的制备;3)钕铁硼坯料的纳米稀土氧化物扩散;4)钕铁硼坯料的脱溶剂处理;5)将步骤4)中脱溶剂处理后的钕铁硼坯料装入烧结盒烧结,最后热处理;本发明的方法既能保持钕铁硼很高的剩磁、磁能积,又能有效提高钕铁硼磁体的矫顽力。

1041

1041

0

0

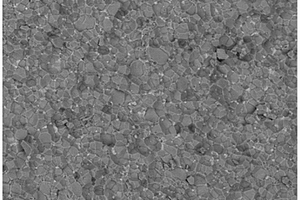

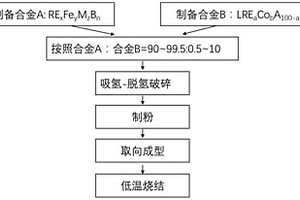

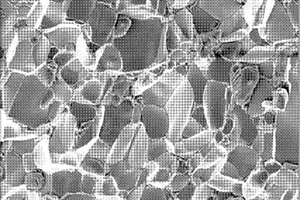

本发明公开了一种细晶粒高矫顽力钕铁硼永磁材料及其制备方法。该细晶粒高矫顽力钕铁硼永磁材料的晶粒尺寸为2~5.5μm,含有Zr、Ti、Nb中的一种或几种。Zr、Ti、Nb先和LRE形成辅合金,然后主合金与辅合金混合进行氢破碎、气流磨制粉以及烧结处理,得到细晶粒高矫顽力钕铁硼永磁材料。

本发明涉及钐钴永磁材料领域,公开了一种不含重稀土元素的低矫顽力温度系数高温用钐钴永磁材料及制备方法,钐钴永磁材料的表达式为:Sm(Co1‑x‑y‑vFexCuyZrv)z,其中x=0.08~0.13,y=0.1~0.18,v=0.03~0.04,z=6.30~6.89;z为过渡族元素Co、Fe、Cu、Zr与稀土元素Sm的原子比。本发明通过优化钐钴永磁的合金配比及优化制备工艺(尤其是烧结及时效工艺),最终制备出具有低矫顽力温度系数和高温磁性能稳定性,且使用温度高达500℃的钐钴永磁材料,可满足高温高精度的使用要求,弥补了市场空白。

1180

1180

0

0

本发明涉及一种短流程Ce‑Fe基烧结永磁体及其制备方法,属于稀土永磁材料技术领域。该磁体化学式通式按质量百分比为:[Ce1‑x‑y‑z(Nd,Pr)xReyLaz]aFe100%‑a‑b‑cBbTMc,其中:0.15≤x≤0.25,0.05≤y≤0.15,0.0≤z≤0.05;31%≤a≤33%,1.0%≤b≤1.2%,0.5%≤c≤2.0%;Re为Gd,Ho,Y中的一种或者几种;TM为Co,Al,Cu,Nb,Zr中的一种或者几种。本发明磁体中Ce在各稀土元素中所占的权重最大,不含重稀土元素Dy和Tb。本发明可采用单合金烧结工艺,也可以采用双主相或多主相烧结工艺制备。本发明采用超低温烧结技术,烧结温度在930℃~980℃,且无需回火处理,大幅度简化生产工艺流程,节约制造时间和节约能源。

1245

1245

0

0

本发明公开了一种内嵌耐磨层的电线缆结构,包括电线缆主体,电线缆主体的外侧套接有耐磨外套,耐磨外套的内侧设置有抗拉伸夹层,抗拉伸夹层的内部两端均设置有抗拉元件,抗拉伸夹层的内部套接有电磁隔离层,抗拉伸夹层的内侧套接有防潮层,防潮层的内侧套接有内嵌耐磨层,内嵌耐磨层的内侧套接有若干隔离内衬套,隔离内衬套的内侧中央设置有五角分隔套。本发明加强了对电线缆的外部进行保护,为双耐磨层结构,使电缆线内部的各个性能得到提升,避免了在运输移动的过程中受到磨损,通过设置的防潮层以及电磁隔离层加强了电线缆对防潮以及抗干扰的能力,该线缆采用分段式结构,提升了电线缆的抗拉伸能力,防止在运输过程中内部受到破坏。

1109

1109

0

0

本发明涉及碳化硅陶瓷技术领域,本发明提供了一种碳化硅陶瓷及其制备方法。该碳化硅陶瓷制备方法包括准备原料、生坯制备、反应烧结和二次烧结除硅步骤,本发明通过先进行反应烧结,提高了坯体中碳化硅的含量;然后通过将坯体埋入碳粉中进行二次烧结除硅,碳化硅中的硅蒸发,迁移到碳化硅外部碳中,从而使得碳化硅中的自由硅得以消除,最终获得高纯、一定气孔率的碳化硅陶瓷,此种工艺相比传统重结晶碳化硅制备工艺烧结温度要低很多,而且所制备出的碳化硅陶瓷孔隙率低,强度高,耐高温性能更好。

807

807

0

0

本发明涉及一种由钕铁硼回收废料烧结而成的钕铁硼磁体及其制备方法,属于稀土磁材料技术领域。钕铁硼磁体是通过回收废料与配制料形成的混合料通过烧结工艺制备而成,回收废料与配制料的质量百分比分别为2~50%与50~98%;回收废料为:RxMyBzFe(1-x-y-z)(x=29-32%,y=0-4%,z=0.9-1.1%),配制料为:RxMyBzFe(1-x-y-z)(x=29-35%,y=0-4%,z=0.9-1.1%),R均选自La、Ce、Pr、Nd、Gd、Ho、Dy中的一种或多种,M均为Co、Al、Cu、Nb、Zr、Ga中的一种或多种。本发明提高了回收废料的综合利用率和制备效率,降低了生产成本。

854

854

0

0

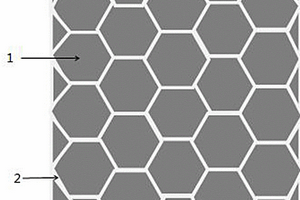

本发明涉及一种细晶粒各向异性致密化钕铁硼永磁体的制备方法,步骤为采用传统烧结钕铁硼工艺,经速凝、氢破、气流磨、取向成型后,通过低温预烧结的方法可以得到晶粒细小但质地疏松的磁体毛坯,随后将该毛坯进行热压致密化,再进行回火处理后即获得兼具细晶粒和致密化的各向异性钕铁硼磁体。利用本发明提供的方法有效地避免磁体烧结过程中的晶粒长大,制备的磁体兼有细晶粒结构和高致密化,晶粒度接近于气流磨粉末颗粒度的细晶粒磁体。

1222

1222

0

0

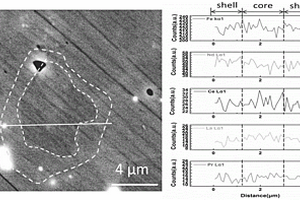

本发明公开了一种中高性能钕铁硼及制备方法,通过主辅相双合金工艺,主相合金为低稀土总量的铈铁硼,辅相为高稀土总量的钕铁硼合金,避免主相轻稀土进入晶界,而辅相中富余的稀土进入晶界重构成富稀土相。将制备的磁体加工成薄磁片,磁控溅射HReM低熔点合金,实现了低温晶界扩散,该合金提高了晶界浸润性,也提高了富稀土相的流动性,使含铈钕铁硼主、辅相晶粒,在晶界扩散时被快速隔离,低温扩散避免了扩散入的重稀土被镨钕铈元素置换,抑制了铈铁硼晶粒间交换耦合,使重稀土游离于晶界,或与富稀土相作用在主相晶粒表层形成核壳结构,使富稀土相连续均匀分布,有效提升了晶界扩散重稀土元素对提高含铈磁体内禀矫顽力的效能。

807

807

0

0

一种钕铁硼粉末加工方法,包括以下步骤:a、预处理:通过钕铁硼粉末筛选机构去除钕铁硼粉末中氧化粉料、粗颗粒,粉尘、螺钉、皮筋等杂质;b、成型取向:将步骤a中筛选后的粉末压制成一定形状与尺寸的压坏,同时尽可能保持在磁场取向中所获得的晶粒取向度;c、剥油:在手套箱内将步骤b中压制成型的产品包装拆掉;d、烧结:将步骤c中的粉末放置在高真空空间内,用高温作用于粉末,使粉末内部固体颗粒相互键联,晶体空隙(气孔)和晶界渐趋减少,使其总体积收缩,密度增加;本发明通过第一传送带由铁磁性材料制成,使得钕铁硼粉末可与第一传送带相吸,从而实现对钕铁硼粉末的筛选,筛选效果较好,筛选较为彻底。

1131

1131

0

0

本发明公开了一种碳纳米管增强的铁基复合材料的制备方法,依次包括:步骤一、称取:45份的镀铜碳纳米管、15份的镀铜石墨烯、3份的镀铜碳纤维,3份的氮化钽,2.2份的镍粉、1份的铜粉和200份的Fe粉;再加入5重量份的润滑剂进行球磨混合;得到混合料;步骤二、将所述步骤一制备的混合料在750Mpa的压力下压制;得到毛坯;步骤三、将所述步骤二制备的坯料进行二期烧结;得到烧结后的合金块;步骤四、将所述步骤三处理后的合金块进行热处理;得到本发明碳纳米管增强的铁基复合材料。本发明方法采用特定的配方和工艺,制备得到的铁基复合材料不仅具有高的韧性,而且具有超高强度和超高耐磨性,特别适合汽车发动机零件。

826

826

0

0

本发明涉及一种研磨盘,其成分重量百分比为:金刚砂5-30%,铜5-15%,镍3-15%,锡5-20%,钴4-15%,硫磺0.1-2%,石墨0.1-2%,铁余量。本发明采用几种金属粉末与金刚砂混合烧结,使金刚砂形成上下偏差不齐很厚的一层,从物理学的角度来说,这样的研磨盘就相当于有无数把金刚砂刀具而且是上下偏差不齐等于无数把刀口切削工件,磨掉一层还有一层,大大提高了金刚砂的利用率,而且这种研磨盘耐磨性能好,正常使用寿命可超过三年以上,比原有电镀磨盘相比使用寿命提高200倍以上,又不需要电镀、退镀,环保无污染,节省生产资源,减低生产成本。

1214

1214

0

0

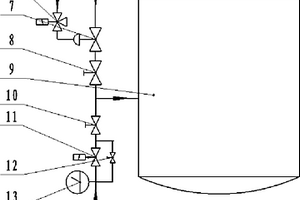

本发明提供了一种钕铁硼烧结过程的保护烧结炉加热室的烧结方法,所述烧结方法包括装料、抽真空、升温、保温、气冷却的步骤。本发明的烧结方法既可以防止大杂物掉入加热室底部的保温层钼片和加热钼片上又可以实现装炉前使用吸尘器将加热室内部轻易清理干净;使得加热钼片在充入冷却氮气的过程中不和氮气发生反应,防止脆化和失效,延长了加热钼片的使用寿命;避免了产品和保温层表面钼片的氧化;也防止了在加热过程中的误操作。

960

960

0

0

本发明公开了一种利用混合稀土MM制备的低成本永磁体及制备方法。磁体原子分数通式为MMxNdy(Fe1-zMz)100-x-y-wBw,MM是混合稀土金属,成分为Ce>48%,La:20~35%,Nd:10~20%,Pr:4~7%,其余为Fe、Si、S等,M为Nb、V、Ti、Co、Cr、Mo、Mn、Ni、Ga、Zr、Ta、Ag、Au、Al、Pb、Cu、Si中的一种或几种,14.5≤x+y≤17.5、1/3≤x/y≤1、0.1≤z≤5、5≤w≤8.5。本发明提供的磁体利用低成本MM部分取代Nd,同时配合晶界改进元素和难溶元素掺杂Fe,在保障一定磁性能的同时降低成本满足市场需求。

1233

1233

0

0

本发明提供一种粉末冶金钽靶用钽粉末及钽靶,所述钽粉末由第一钽粉末以及第二钽粉末组成,所述第二钽粉末为钠还原钽粉。所述钽粉末制备得到的钽靶氧含量低、纯度高(4N以上)的优点,平均晶粒细小均匀,织构取向均匀,无(111)带状织构。

1238

1238

0

0

本发明涉及一种提高混合稀土永磁体及其制备方法,属于稀土永磁材料制备领域。混合稀土永磁体由富镨钕的母合金A和富镧铈的母合金B粉碎成富镨钕的磁粉A和富镧铈的磁粉B,并混合制备而成,其中富镨钕的磁粉A和富镧铈的磁粉B分别占混合稀土永磁体总质量的30~70%和30~70%。本发明通过结合钕铁硼磁体液相烧结的特点,选用细粒径的富镨钕磁粉和粗粒径的富镧铈磁粉,在共混均匀后成型制得的压坯料在烧结过程中实现致密化,从而实现晶粒表层稀土元素的调控,进而提高混合稀土永磁体的综合磁性能。

767

767

0

0

一种氧化铒透明陶瓷的制备方法,将钼酸铵溶液滴加到硝酸铒母盐溶液中,产生钼酸铒;继续滴加氨水,在滴加结束后,陈化,得到大量白色沉淀,过滤洗涤,获得含有钼酸铒的硝酸盐类铒基层状化合物,再将该化合物加入到硫酸铵溶液中浸泡进行离子交换后,经洗涤、干燥、研磨及过筛处理,煅烧,获得含有钼酸铒烧结助剂的氧化铒纳米粉末;预压、再冷等静压成型、高温无压烧结,经退火处理和机械加工后,获得氧化铒透明陶瓷。优点是:通过反应自生成的钼酸铒沉淀作为烧结助剂,以及硫酸铵作为离子交换剂制备出颗粒粒度小、粒度均匀、分散性好的高活性氧化铒粉体,采用该氧化铒粉体通过无压烧结获得直线透过率高的氧化铒透明陶瓷。

1229

1229

0

0

本发明公开了一种铁基复合材料的制备方法,依次包括如下的步骤:步骤一、称取配料进行球磨混合,混合时间为3小时;得到混合粉末;步骤二、将所述步骤一制备的混合粉末在700Mpa的压力下压制;得到坯料;步骤三、将所述步骤二制备的坯料进行二期烧结,得到烧结后的合金块;步骤四、将所述步骤三处理后的合金块进行热处理;得到本发明所述的铁基复合材料。本发明制备得到的铁基复合材料不仅具有高的韧性,而且具有超高强度和超高耐磨性,特别适合汽车发动机零件。

1224

1224

0

0

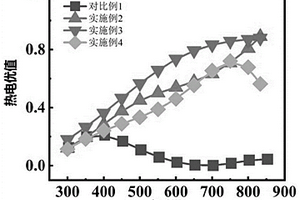

本申请公开了一种n型PbSe基热电材料,所述n型PbSe基热电材料化学式为Pb0.8+xAg0.1Sb0.1Se0.8Te0.2;其中,x的取值范围为0.01~0.20;x表示掺杂的Pb的摩尔分数;实现了PbSe由未掺杂前的p‑n转变,到掺杂后的n型材料,有效提高了电导率,功率因子PF在整个温度范围内都有大幅度提升,最终实现热电优值的提升。

中冶有色为您提供最新的浙江有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!