全部

1242

1242

0

0

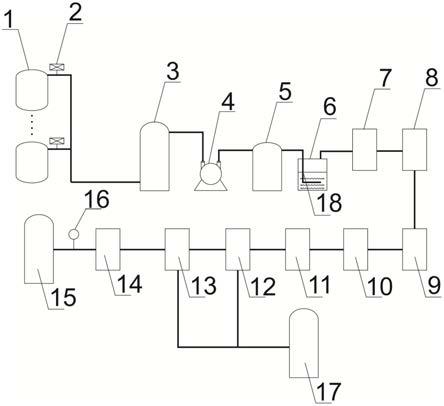

.本实用新型涉及化工设备技术领域,具体涉及到一种反应釜抽真空系统。背景技术.反应釜是一种综合反应容器,其可根据不同的反应条件对反应釜结构功能及配置做相应的调整,其被广泛地应用于石油、化工、橡胶、农药、染料、医药、食品等生产领域。在化工生产制备过程中,通常会通入n进行排空;另外,为了提高热效率,降低制造成本,所以在加热前会对反应釜内进行抽真空处理,使其在真空状态下反应。但是,真空泵在工作时,用于排空的n因被反应釜内杂质污染和且空气混合,导致其无法重复利用。因此,用于排空的n往往从反应釜内

957

957

0

0

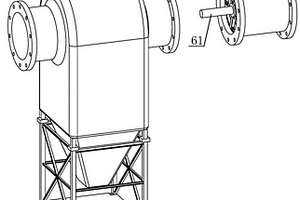

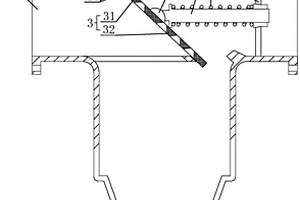

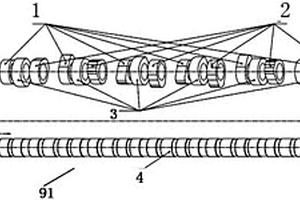

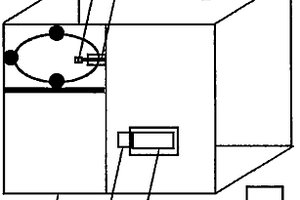

本发明公开了一种熔钢过程中使用的静电除杂装置,包括连接在除尘装置的进气口的机体,机体包括腔体、入口和出口,气流携带粉尘从入口流入腔体内,出口连接静电除尘装置的进气口;腔体内设有挡尘板,挡尘板上设有通风孔,挡尘板上设有旋转柱,挡尘板通过旋转柱分为上挡尘部和下挡尘部;腔体内无气流通过时,上挡尘部位于旋转柱的上方并倾向入口,下挡尘部位于旋转柱的下方并倾向出口;静电除杂装置还包括驱动组件,驱动组件设置于腔体出口处,驱动组件通过驱动杆旋转柱中部相连接。静电除尘预置除杂装置,本发明通过设计有挡尘板将大颗粒的尘埃、尘土,避免尘埃进入反应炉,对炼钢效果造成影响,导致刚才的品质降低。

1302

1302

0

0

本发明公开了一种静电除尘预置除杂装置,包括连接在除尘装置的进气口的机体,所述机体包括腔体、与腔体连通设置的入口和出口,气流携带粉尘从所述入口流入所述腔体内,所述出口连接所述静电除尘装置的进气口;所述腔体内设有挡尘板,所述挡尘板上设有用于气流通过的通风孔,所述挡尘板上设有旋转柱,所述挡尘板通过所述旋转柱可旋转连接在所述腔体内,所述挡尘板通过旋转柱分为上挡尘部和下档尘部;所述腔体内无气流通过时,所述上挡尘部位于所述旋转柱的上方并倾向所述入口,所述下挡尘部位于所述旋转柱的下方并倾向所述出口。本发明通过设计有挡尘板将大颗粒的尘埃、尘土,避免尘埃进入反应炉,对炼钢效果造成影响,导致刚才的品质降低。

1000

1000

0

0

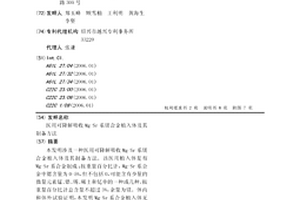

本发明涉及一种医用可降解吸收Mg-Sr-Ca系镁合金植入体及其制备方法。该医用植入体是有Mg-Sr-Ca系合金制成;按重量百分比计,Mg-Sr-Ca系合金中锶含量为0-5%,但不包括0,钙含量为0-2%,但不包括0,可能含有少量的微量元素锰、锆、锡、稀土和钇中的一种或几种,按重量百分比计总含量不超过2%,余量为镁。体内和体外试验证明,本发明Mg-Sr-Ca系合金植入体无毒,具备良好的组织相容性,是一种可靠的生物医用植入材料。

1081

1081

0

0

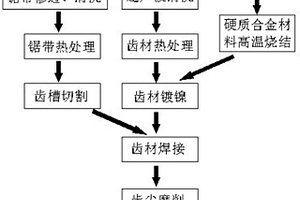

本发明涉及锯条的制造方法,公开了一种多金属锯条的制造方法,它是由多种金属齿材焊接到同一个锯带上经磨削而成,包括以下步骤,a.对齿材进行热处理或高温烧结处理;b.对锯带进行热处理;c.将步骤一中处理后的齿材焊接到锯带;d.将锯带上的齿材进行磨削成锯齿状。本发明采用分别由M51材料和硬质合金材料制成的锯齿交叉焊接在锯带上,其精度更高、更锋利、耐磨性更好,使用寿命长,且不易连续崩齿,硬质合金齿材用量少,齿材损耗少节约资源;锯带的材料为D6A材料或X32材料,其抗疲劳性能好,且X32材料刚性好不容易扭曲。

966

966

0

0

本发明公开了一种含钇的钕铁硼永磁材料,其组成为:ReαYδGdβBξCuεNνFe100-α-β-δ-ξ-ε-ν,Re为Nd或者Nd与Pr、Ho、Tb、La、Ce、Dy中的至少一种元素或一种以上元素;N为添加元素,包括Al、Mn、Ti、Ni、Zn、Ga、Cr和Mo的一种或一种以上元素;α、β、δ、ε、ν、ξ为各元素的重量百分比含量;Fe为Fe和不可避免的杂质;其中,28≤α+β+δ≤33,1≤δ≤10,0.5<β≤5,1≤ξ≤1.2,0.03≤ε?≤0.25,0<ν?≤0.25。本发明通过Y和Gd的复合添加在保证磁体矫顽力的同时尽可能多的替代了价格昂贵的钕元素,降低制造成本。特别是Y和Gd的复合添加降低了磁体的密度改善了钕铁硼材料的加工性能。

本发明涉及一种医用可降解吸收Mg-Sr系镁合金植入体及其制备方法。该医用植入体是有Mg-Sr系合金制成;按重量百分比计,Mg-Sr系合金中锶含量为0-5%,但不包括0,可能含有少量的微量元素锰、锆、锡、稀土和钇中的一种或几种,按重量百分比计总含量不超过3%,余量为镁。体内和体外试验证明,本发明Mg-Sr系合金植入体无毒,具备良好的组织相容性,是一种可靠的生物医用植入材料。

1131

1131

0

0

本发明公开了一种凸轮轴制作方法及凸轮轴。凸轮轴制作方法,准备内层物料,所述内层按重量份数计由以下组份组成:1‑13份C,0‑80份Cu,0‑30份Mo,0‑200份Cr,0‑50份Ni,0‑10份Si,1617‑1999份Fe;该内层物料的颗粒度为0.1~200μm。本发明可解决如何具有高耐磨、高耐蚀性能同时与芯轴独立式安装后避免芯轴产生热裂纹、涨裂等缺陷的技术问题。

1143

1143

0

0

本发明公开了一种复合凸轮片制作方法及凸轮片,准备内层物料,所述内层按重量份数计由以下组份组成:1?13份C,0?80份Cu,0?30份Mo,0?200份Cr,0?50份Ni,0?10份Si,1617?1999份Fe;该内层物料的颗粒度为0.1~200μm。本发明可解决如何具有高耐磨、高耐蚀性能同时与芯轴独立式安装后避免芯轴产生热裂纹、涨裂等缺陷的技术问题。

1272

1272

0

0

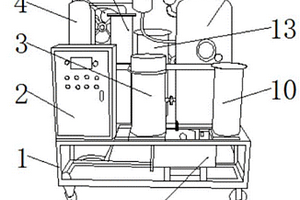

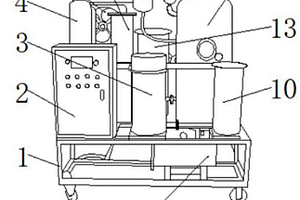

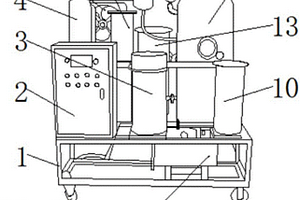

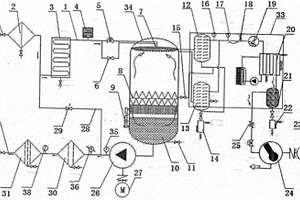

本实用新型公开了一种润滑油过滤装置,包括底座、控制箱、加热器、粗过滤器、散热器、分水器、冷凝器、真空表、真空分离器、精过滤器、二次过滤器、万向轮和三次过滤器,所述底座的下端固定连接有万向轮;所述底座的上表面的一端固定连接有控制箱;所述底座的上表面的一端相对于控制箱的左侧固定连接有粗过滤器;所述底座的上表面的一端相对于粗过滤器的左侧固定连接有散热器;所述底座的上表面的另一端固定连接有精过滤器。该实用新型的有益效果是过滤的比较彻底,结构简单,节省成本,使得润滑油比较纯,自动化程度比较高,使用方法简便,便于操作。

1031

1031

0

0

本发明公开了一种润滑油过滤方法,S1:首先使用加热器(3)对润滑油进行加热;S2:然后使用粗过滤器(4)对润滑油进行初次过滤;S3:然后使用分水器(6)和真空分离器(9)对润滑油进行油水分离;S4:然后使用二次过滤器(11)和三次过滤器(13)对润滑油进行再次过滤;S5:最后使用冷凝器(7)对润滑油进行降温处理。该发明的有益效果是过滤的比较彻底,结构简单,节省成本,使得润滑油比较纯,自动化程度比较高,使用方法简便,便于操作。

1001

1001

0

0

本发明公开了一种润滑油过滤装置,包括底座、控制箱、加热器、粗过滤器、散热器、分水器、冷凝器、真空表、真空分离器、精过滤器、二次过滤器、万向轮和三次过滤器,所述底座的下端固定连接有万向轮;所述底座的上表面的一端固定连接有控制箱;所述底座的上表面的一端相对于控制箱的左侧固定连接有粗过滤器;所述底座的上表面的一端相对于粗过滤器的左侧固定连接有散热器;所述底座的上表面的另一端固定连接有精过滤器。该发明的有益效果是过滤的比较彻底,结构简单,节省成本,使得润滑油比较纯,自动化程度比较高,使用方法简便,便于操作。

753

753

0

0

本发明公开了一种自润滑轴承材料的生产工艺,由硫化钼、氟化钾、硬脂酸镁、钴、铜、铬、镍、氧化锆、碳、硅、锡、铋和铁组成,按配比称取各原料粉末,充分混合,放入球磨机内球磨,然后装入轴套模具中进行压制成型,将轴承毛坯置入真空烧结炉中进行烧结,达到设置温度后保温,然后随炉自然冷却,将自然冷却后的轴套毛坯进行表面磨削、去毛刺、倒角处理,即可。本发明轴承材料的原料易得、价格低廉,制备工艺简单、参数易控,生产过程安全环保,特别适合于大规模的工业生产,该材料制备的滑动轴承可广泛应用于钢铁、冶金、能源等重型机械装备中,特别适合要求无油润滑的场合。

1182

1182

0

0

本发明公开了一种陶瓷LED灯用陶瓷烧结方法,采用原料的质量份包括:氧化铝粉30~58、滑石2~9、四氧化三铅12~32、碳化硅粉15~28、氧化钼1~7、氧化锌21~40、五氧化二铌1~5、二硼化锆8~17、二硼化钛8~15;将上述原料球磨混合1~2小时后,以300~500℃每小时的速率升温,1200℃保温0.5~1.5小时后,以500~600℃每小时的速率降温至800℃,同时在压强350~500MPa下保温1~2小时,再以100~200℃每小时的速率升温至1300~1500℃,真空烧结4~7小时。本发明可以缩短预烧和烧结时间,降低烧结温度,降低能耗,陶瓷材料断裂韧性得到有效提高,被烧结出的陶瓷材质整体均衡,大大减少废品,提高产品的质量。

1111

1111

0

0

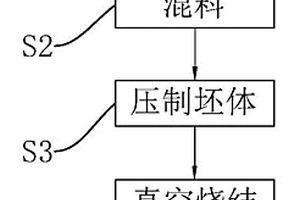

本发明涉及金属陶瓷的技术领域,公开了一种用于机床导轨的金属陶瓷,其原料以重量份计包括:钼40‑60份、碳化钨20‑30份、氮化碳1‑4份、硼化铁0.2‑1.3份、镍2‑3份、碳0.2‑0.7份、羰基铁粉40‑60份以及铁30‑50份。其制备工艺,包括如下步骤:S1:Mo2FeB2制备;S2:混料;将S1制备好的Mo2FeB2粉碎至粒径为30‑40μm;然后将粉碎后的Mo2FeB2与碳化钨粉、氮化碳粉、镍粉、碳粉、铁粉、钒粉、钒铁粉、铬粉、氮化钛粉以及钨粉采用普通球磨进行混料,以无水乙醇为介质,球磨时间20‑30h;球磨完成后进行干燥;S3:压制坯体;S4:真空烧结;制得用于机床导轨的金属陶瓷。能够制备出抗弯强度高且耐磨性较好的金属陶瓷。

1234

1234

0

0

本发明涉及一种废润滑油再生处理装置及工艺,润滑油的再生处理装置包括板框过滤装置、加热器、真空分离器、冷却装置、油泵、真空泵、第一电机、第二电机、精滤器、二级过滤器和第一及第二油管,所述的板框过滤器、加热器、真空分离器通过第一油管依次连接,其中油泵与板框过滤装置的出油口之间连有循环油管,所述的真空分离器、油泵、二级过滤器和精滤器通过第二油管依次连接,所述的冷却装置与真空分离器相连接,其中第一电机与油泵连接,第二电机与真空泵连接。废润滑油回收处理过程中采用两套过滤系统和一套真空油水分离系统,滤后油品清澈透明,具有过滤快、节能环保、投资少、占地小等优点,适用于废润滑油的回收利用领域。

812

812

0

0

本发明创造提供了一种钛酸锶压敏电阻,其成分为:Sr1‑x‑y‑z TiO3+x(CeO2+Nb2O5)+y(ZnO+1/2NaCO3)+zSiO2,其中x=0.1‑0.5mol%,y=0.2‑0.8mol%,z=0.2‑0.9mol%。制备时,先将称量氯化锶、氯化钛加入盐酸和水溶液,搅拌加热60℃,加入等摩尔量的草酸和少量无水乙醇的水溶液,用盐酸调成PH值为1,混合沉淀,清洗过滤,得到沉淀物,将沉淀物在105‑130℃烘干,然后,在750℃‑850℃热分解3‑8小时,得到钛酸锶粉体材料;将得到的钛酸锶粉体与x(CeO2+Nb2O5)+y(ZnO+1/2NaCO3)+zSiO2混合球磨6‑12小时,在110℃‑150℃烘干,冲压成片;将成型后的样品放在刚玉方舟中,然后放入真空烧结炉中。本发明创造中粉料直接干压成型,不加粘结剂,不需在进行高温排胶;真空烧结气氛代替气氛炉烧结,氧化烧结过程在空气中进行,实验更加安全,工艺性能好、简单和产品质量容易控制。

1235

1235

0

0

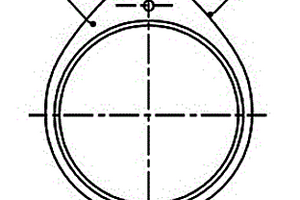

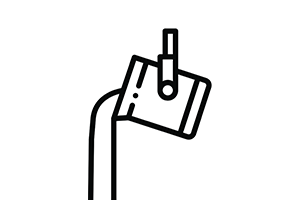

真空烧结机真空泵作业蝶阀控制感应装置,包括一个机体(1),在机体(1)上设置运作感应模块(2)、闭合控制模块(3)、空气量感应模块(4)、管理模块(5),运行时,运作感应模块(2)感应机身运作状态,闭合控制模块(3)设置在蝶阀上,控制其闭合状态,空气量感应模块(4)感应机身内空气含量,管理模块(5)处理综合信息;在运作感应模块(2)上设置设定模块(6),设定机身不同运作程序下蝶阀的闭合状态;在闭合控制模块(3)上设置速度调节模块(7),根据作业规定调节闭合蝶阀的速度;在管理模块(5)上设置提示模块(8);通过控制蝶阀的闭合状态以及闭合速度,避免影响运行速度。

北方有色为您提供最新的浙江绍兴有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!