全部

866

866

0

0

本发明涉及钕铁硼永磁体材料领域,特别涉及一种高性能含镝钕铁硼磁材及其制备方法,包括磁材本体和设置在磁材本体表面的防腐蚀层,磁材本体包括18‑22wt%的Pr、4‑9wt%的Nd、3‑6wt%的Dy、0.9‑1.2wt%的B、0.1‑0.9wt%的N、0.1‑0.2wt%的Cu,其余为Fe;防腐蚀层包括6‑8wt%的Ni、14‑18wt%的Zn、1‑1.5wt%的Cr和3‑4.5wt%的B,其余为Fe;高性能含镝钕铁硼磁材的制备方法包括:S1、制备磁材本体,S2、制备防腐蚀层。通过本制备方法制备出的高性能含镝钕铁硼磁材,具有磁性性能好,耐腐蚀性能好的优点。

883

883

0

0

本发明涉及一种拖车臂,具体涉及一种高强度拖车臂,属于机械材料领域。本发明高强度拖车臂包括由钢材制成的主体、涂覆于主体上的中间层及通过自蔓延高温合成涂覆在中间层上的陶瓷层,所述陶瓷层由如下质量百分比的成分组成:CrO3:40‑45%,TiO2:15‑20%,C:2‑8%,Al:5‑10%,余量为NiO。本发明高强度拖车臂通过涂覆于主体上的中间层及通过自蔓延高温合成涂覆在中间层上的陶瓷层,能提高得到的拖车臂的抗拉强度等机械性能;同时,本发明高强度拖车臂通过在合金钢材料中加入Cr、Ni等金属元素,能够提高钢的疲劳抗力,减小合金钢对缺口的敏感性,从而显著提高钢的热塑性,降低了钢连铸过程的裂纹敏感性。

1138

1138

0

0

本发明涉及一种稀土钕铁硼永磁材料技术领域,具体涉及一种低重稀土高矫顽力烧结钕铁硼磁体及其制备方法,低重稀土高矫顽力烧结钕铁硼磁体的组成成分为ReαFe100-α-β-γBβMγ;制备方法为将合金粉末和稀土微粉混合后在磁场强度≥1.5T的取向磁场中压制成型毛坯;在1050℃-1120℃下烧结制得低重稀土高矫顽力烧结钕铁硼磁体。采用该方法制备钕铁硼稀土永磁材料及其产品性能一致性优良、重稀土用量低且具有高矫顽力。

766

766

0

0

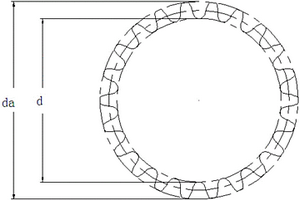

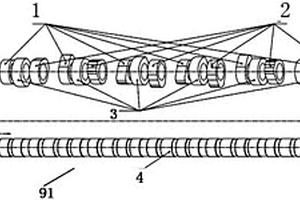

一种粉末冶金齿轮、链轮的制备方法,步骤:将碳、铁、铬、钼、铜、镍按以下质量百分比混合成混分粉,碳:0.1~1.5%,铜:0~4%,镍:0~5%,钼:0~2%,铬:0.0~18%,不超过2%不可避免杂质,铁:余量;将上述混合粉在压力大于400MPa压机上压制成密度为6.6~7.4g/cm3的齿(链)轮生坯;然后在1000℃~1350℃进行烧结,烧结时间为5~180分钟;在非氧化性气氛中退火,退火温度750~1080℃,时间5~200分钟;通过挤压成型机或精整压机改装压机上进行均匀挤压,挤压量大于齿顶圆与齿根圆直径之差的2%;热处理即为成品。本发明制作工艺简单,制得齿(链)轮精度高、表面光洁度好,降低了生产成本,提高生产效率,与传统粉末冶金工艺相比,产品密度更高,基本实现表面致密化。

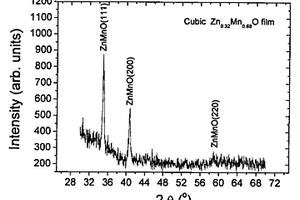

本发明的立方相、岩盐矿结构Zn1-xMnxO薄膜及其制备工艺,属于氧化物稀磁半导体薄膜的制备技术领域,其特征是采用电子束反应蒸发法,利用MnO的含量相对较高的(MnO)y(ZnO)1-y(y为摩尔比,y=0.2~0.3)陶瓷靶作为蒸发源,以高纯度的Ar/O2混合气为反应气体,在石英玻璃衬底上制备出Mn含量x(x为原子个数比)在0.6~1.0范围、光学带隙在4.5~5.7eV范围内连续可调、厚度在200~1000nm范围、具有立方相、岩盐矿结构的Zn1-xMnxO薄膜。

1184

1184

0

0

本发明公开了一种高剩磁高矫顽力无重稀土烧结钕铁硼磁体,由质量百分含量2~5%的副相合金和余量的主相合金组成,其中主相合金由以下质量百分含量的成分组成:28~32%Pr25Nd75,0.9~1.5%B,0.1~0.5%Al,0.05~0.2%Zr,0.05~0.3%Ti,余量Fe;副相合金由以下质量百分含量的成分组成:55%Nd,20%Cu,25%Ga。本发明的高剩磁高矫顽力无重稀土烧结钕铁硼磁体成分中不含有重稀土元素,降低了生产成本,具有较高的剩磁能及矫顽力。本发明还提供了一种高剩磁高矫顽力无重稀土烧结钕铁硼磁体制备方法,包括以下步骤:(1)制备主相合金;(2)制备副相合金;(3)制粉;(4)磁场成型;(5)冷等静压;(6)烧结。本发明的钕铁硼磁体制备方法,工艺步骤简单,可操作性强,适合大批量生产。

1192

1192

0

0

本发明公开一种通过1:2相提高混合稀土永磁材料抗蚀性的多元晶界重构方法。本发明使用多合金工艺,其中主合金富Ce,辅合金为稀土氢化物和稀土金属多元合金,旨在通过多元晶界重构方法,在烧结和热处理过程中形成高化学稳定性的1:2晶界相,取代低化学稳定性的传统富稀土晶界相,提高混合稀土永磁材料的抗蚀性。本发明提供了一种适用于低成本混合稀土永磁材料的多元晶界重构方法,充分利用不同稀土元素的扩散和偏析行为,在大幅降低原材料成本的同时,解决了长期以来混合稀土永磁材料的低抗蚀性难题。

1155

1155

0

0

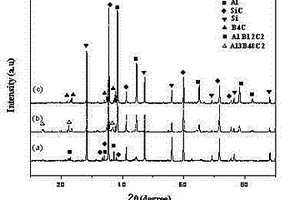

本发明涉及陶瓷材料领域,尤其涉及一种碳化硼碳化硅复相陶瓷及其制备方法。一种碳化硼碳化硅复相陶瓷,该碳化硼碳化硅复相陶瓷由碳化硼碳混合粉体预制体脱脂后通过合金熔渗反应烧结而成;按重量百分比计所述的碳化硼碳混合粉体预制体中包括碳化硼85%~98%,碳1.0%~14.0%以及预制成型使用量的有机连接剂;按重量百分比计所述的合金由硅12.5%~95%,铝5%~87.5%构成。本发明采用熔渗反应烧结相结合的技术,并能形成双相互联显微结构,使制品有很高力学性能,能抵抗子弹射击,该复相陶瓷密度低,是最理想的防弹和装甲材料,主要应用于低密度高性能材料在防弹和装甲领域。

966

966

0

0

本申请涉及一种用于混合励磁同步电机的磁钢及其制备方法,其包括有主体合金和添加剂;主体合金按照质量百分比,由以下组分组成:PrNd 18~24%,Gd 1~3%,Ce 8~10%,Cu 0.05~0.2%,Co 0.5~0.7%,Zr 0.6~0.8%,Al 0.3~0.5%,V 0.05~0.1%,B 1~2%,余量为铁,各组分之和为100%;添加剂为MgZn合金,其添加量为主体合金总质量的0.1~0.5%。在本申请中的主体合金组成添加了多种金属元素,其可以对Nd2Fe14B主相、富Nd相以及富B相进行改变,从而从多方面提升磁钢的整体磁性能。在本申请中还采用了MgZn合金作为添加剂,其可以使添加的金属元素更好的与Nd2Fe14B主相、富Nd相进行作用,提升各相的性能,从而改善磁钢的磁性能,更重要的是添加MgZn合金还可以提升磁钢的耐腐蚀性能。

1005

1005

0

0

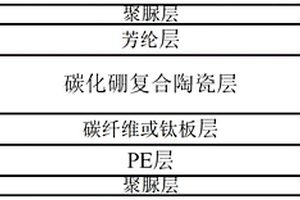

本发明公开一种防12.7mm穿甲燃烧弹的陶瓷复合材料及其制备方法,该陶瓷复合材料为层状结构,自上而下包括聚脲层、芳纶层、碳化硼复合陶瓷层、碳纤维或钛板层、PE层和聚脲层,碳化硼复合陶瓷层中包括质量百分比为(90~98):(2~10)的碳化硼、碳纳米管或硼化钛。本发明通过对组分的控制获得了高性能碳化硼陶瓷,通过层状结构的设计使得本发明提供的陶瓷复合材料可成功防御12.7mm穿甲燃烧弹,且面密度控制在40kg/m2以内,满足装备升级要求。该制备方法制备的陶瓷复合材料便于直升机防护区域的装卸和升级,同时制备方法工艺简单,适于大规模生产。

1179

1179

0

0

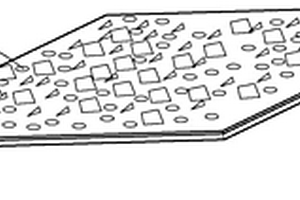

一种耐磨抗咬合复合材料、耐磨抗咬合复合板及其制备方法,所述耐磨抗咬合复合材料包括铜粉,锡粉,镍粉,以及固体润滑剂,所述锡粉的重量比为1%~15%,所述镍粉的重量比为10%~30%,固体润滑剂的重量比1%~8%,所述铜粉的重量比为余量,所述铜粉和锡粉的目数皆大于150目,所述镍粉的目数大于300目,所述固体润滑剂的目数大于1000目。所述耐磨抗咬合复合板包括一层基板,以及一层设置在所述基板上的耐磨抗咬合复合层,所述耐磨抗咬合复合层由耐磨抗咬合复合材料制成,所述耐磨抗咬合复合层上具有多个规则或不规则的孔隙。该耐磨抗咬合复合板广泛运用于轮胎模具制造、注塑机导轨上,以及所制造的轴承基本不需要维护,而且可以应对恶劣工况及环境,如水或海水中,或者其他腐蚀环境。

977

977

0

0

本发明公开了一种超高矫顽力烧结钕铁硼磁体,所述高性能烧结钕铁硼磁体是通过在传统的烧结工艺中,将钕铁硼基原料粉末制成的压坯在含Dy或Tb的溶液作为等静压介质中进行等静压,后再通过烧结工艺所得,所得磁体20℃时性能为:剩磁(Br)≥1.2T,内禀矫顽力(Hcj)≥47.1kOe,矫顽力(Hcb)≥11.7kOe,磁能积(BHmax)≥35.8MGOe,方形度(Hk/Hcj)为0.76~0.77。

1164

1164

0

0

一种无磁低膨胀合金材料的制备方法,步骤:设计材料组成:采用的材料为铬基合金,各成分的质量百分比为:铁:0~10%,磷:0~2%且大于0,硅:≤0.2%,铝:≤0.2%,锰:0.2~1.5%,不超过2%的不可避免杂质,铬:余量;准备原料;粉末混合;粉末成形;烧结;后处理。铬基合金本身磁导率低,磷元素的加入降低了铬基合金的低温热膨胀系数,通过控制铁、磷元素含量可在一定范围内调控热膨胀系数;采用压制烧结或金属注射成形粉末冶金工艺直接制备,粉末冶金工艺特有的少量孔隙也有利于热膨胀系数的降低。本发明具有制备工艺简单、成本较低、材料利用率高的优点,少无机加工步骤,提高了生产效率,制备的铬基合金材料无磁低膨胀,可用于高精度的电子设备、仪器仪表。

1026

1026

0

0

本发明提供一种碳化硼防弹陶瓷的制备方法,相较于现有的防弹陶瓷,其显微硬度、抗弯强度和断裂韧性分别提高了18%,33%和35%。

784

784

0

0

一种低(无)重稀土高矫顽力烧结钕铁硼磁体,所述烧结钕铁硼磁体中含有以下金属元素中的一种或多种:Nd、Pr、Tb、Dy、Ho;还含有以下金属元素中的一种或多种:La、Ce、Gd、Y、Er。同时本申请还涉及该烧结钕铁硼磁体的制备方法。本发明提供了一种低(无)重稀土高矫顽力烧结钕铁硼磁体及其制备方法,在制备中除了高矫顽力常用的钕铁硼原料之外,还添加一些不常用的稀土金属元素,并保证材料的高温特性,有效降低(或无)镝、铽等稀缺型重稀土用量,最终达到降低材料成本的目的,同时合理平衡稀土金属的综合利用。

1077

1077

0

0

本申请涉及钕铁硼磁体技术领域,具体公开了一种高矫顽力磁体及其制备方法。一种高矫顽力磁体,主要由如下重量份数的原料制成:材料A 53‑68份、材料B 1.9‑2.6份、辅料0.55‑0.82份;所述材料A包括如下的组分:镨钕合金、钆铁合金、硼铁合金、铈、铜、铝、锆、钛、钴;余量为铁及其他不可避免的杂质;所述材料B包括如下质量百分比的组分:M:23.6‑30.2%;Si:0.12‑0.35%;Cr:0.1‑0.25%;余量为铁及其他不可避免的杂质;所述M为Mn、In、Ag、Mg、Y、La、Ce、Sc中的至少一种。本申请的高矫顽力磁体具有矫顽力高、综合性能好的优点。

802

802

0

0

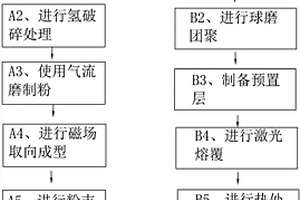

本发明公开了一种低重稀土高性能烧结钕铁硼磁体及其制备方法,该制备方法包括如下步骤:步骤一,制备速凝片;步骤二,热处理;步骤三,吸氢破碎;步骤四,气流磨;步骤五,取向成型;步骤六,烧结时效。本发明低重稀土烧结永磁材料的制备方法,利用旋转热处理炉,进行扩散热处理,然后经破碎、研磨细粉、取向成型、扩散烧结和多级回火处理等工序获得烧结钕铁硼磁体;与传统工艺相比,经过扩散热处理的铸片重稀土元素从磁体表面向内部扩散,可以进一步的消除等轴晶,减少非晶区,在破碎之后重稀土分布更均匀,同样重稀土含量的情况下,可以获得更高的矫顽力与磁能积的磁体;同时与粉体的扩散热处理相比,由于粉体易氧化,操作要求高,本发明要求相对简单,因此能获得性能更优异的磁体。

874

874

0

0

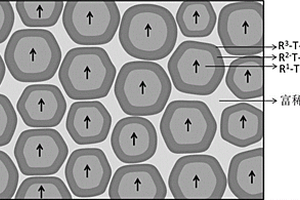

一种多层结构稀土永磁体及其制备方法,所述稀土永磁体由三层结构的主相晶粒和富稀土相组成,所述稀主相晶粒,根据化学成分不同,分成核层、中间层、壳层三层结构,成分组成分别对应R1‑T‑B、R2‑T‑B和R3‑T‑B,其中,其中,R1包含Ce、La的至少一种,R2包含Pr、Nd中的至少一种,R3包含Dy、Tb、Ho中的至少一种,T为Fe、Co的至少一种,B为硼元素。所述富稀土相包含Ce、La、Pr、Nd、Dy、Tb、Ho、Gd中的一种或多种稀土元素。本发明利用双合金工艺制备磁体毛坯,然后通过晶界扩散工艺制得所述多层结构稀土永磁。本发明稀土永磁体组成晶粒具有三层层状结构,晶粒由里到外,主要稀土成分依次为轻稀土,中重稀土,重稀土,结构得到优化,显著提升了磁体矫顽力。

823

823

0

0

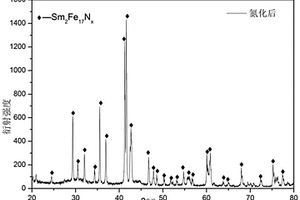

本发明涉及一种钐铁氮磁粉及其制备方法,所述磁粉以质量分数表示的名义成分为:RezSm24‑zFe76‑yMyNx,其中Re包括除Sm以外的稀土中的任意一种或至少两种的组合,M包括3d和/或4d过渡族元素在内的任意一种或至少两种的组合,0<x≤5,0≤y≤5,0≤z≤5。所述制备方法包括如下步骤:按照名义成分进行配料,得到熔炼原料;将得到的熔炼原料进行熔炼,然后依次进行浇铸和冷却,得到速凝薄带;将得到的速凝薄带进行热处理,得到热处理带;将得到的热处理带依次进行氢爆破碎和气流粉碎,得到成粉;将得到的成粉进行氮化处理,得到所述的磁粉。通过对制备过程中,物料的细度及氢爆破碎的配置,实现了高效渗氮。

1190

1190

0

0

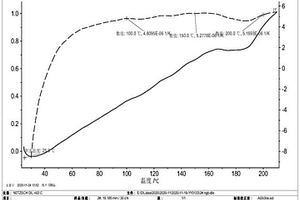

本申请涉及钕铁硼磁体的技术领域,更具体地说,它涉及一种耐高温钕铁硼材料及其制备方法和钕铁硼薄片。一种耐高温钕铁硼材料,包括以下重量份的原料:29‑35份钕、60‑70份铁、1‑2份硼以及8‑10份钴铝合金,所述钴铝合金中的钴、铝的重量比例为(4‑6):1。本申请的耐高温钕铁硼材料具有改善钕铁硼磁体的耐高温性能的效果。

1182

1182

0

0

本发明属于稀土永磁材料领域,涉及一种铈铁铝合金、含铈稀土永磁体及其制备方法。本发明的主相合金由如下原料组成:PrNd:28‑30wt%,B:0.92‑1.1wt%,Al:0‑0.8wt%,Cu:0.05‑0.3wt%,Co:0.1‑2wt%,Ga:0‑0.5wt%,Zr:0‑0.5wt%,Fe余量;副相合金的组成按质量百分比计为CeaFebAlcM100‑a‑b‑c,其中,50≤a≤90,5≤b≤40,1≤c≤10,M为Dy、Ho、Pr、Nd、Tb中的至少一种。本发明分别熔炼不含铈的主相合金和富铈的副相合金,可提高边界去磁化耦合能力,降低富稀土相在生产过程中引入的氧含量,从而提高磁体矫顽力。

1119

1119

0

0

本发明提供一种基于碳化硼防弹陶瓷的防弹插板,该防弹插板包括冲击面,背板面,界面,所述冲击面为碳化硼防弹陶瓷,相较于现有的防弹陶瓷,其防弹性能大幅提高。

1183

1183

0

0

一种用边废料制作钕铁硼系永磁体的方法,钕铁硼边废料经清洗和去氧化皮处理后经真空、升温焙烧出炉。把适量的金属、非金素、稀土元素经真空感应熔炼炉熔炼成富铁、富稀土合金锭。再将上述各物分别经充满氮气的破碎机破碎成粉末状,并使边废料粉、富铁、富稀土合金粉按一定的重量配比混料,再按常规的生产工艺(制粉、压制成型、烧结)制成不同牌号的钕铁硼系永磁体,其工艺简单、充分利用回收边废料、节约资源、提高资源的综合利用率、降低成本,回收率高达95%,具有很高的经济效益。

1006

1006

0

0

本发明公开了一种汽车齿轮用铁基复合材料的制备方法,依次包括如下的步骤:步骤一、称取以下重量份数的配料得到混合料;步骤二、压制;得到毛坯;步骤三、将制备的毛坯进行烧结;得到烧结后的合金块;步骤四、将所述步骤三处理后的合金块进行热处理;得到汽车齿轮用铁基复合材料。本发明方法采用特定的配方和工艺,制备得到的汽车齿轮用铁基复合材料不仅力学性能优良,而且具有吸音、减振的功能,特别适合于制备汽车齿轮。

1154

1154

0

0

本发明公开了一种金属蒸气热处理制备高性能钕铁硼磁体的方法,包括如下步骤:1)将近正分比2:14:1的钕铁硼合金原料进行真空熔炼得到钕铁硼合金铸锭;2)将1)所得铸锭进行制粉,得到钕铁硼合金粉末;3)将2)所得钕铁硼合金粉末进行磁场取向压型,随后进行冷等静压,得压坯;4)将3)所得压坯进行预烧结,得致密度为80%~90%的烧坯;5)将4)所得烧坯加工成所需磁体的大小尺寸,然后放入Dy/Tb蒸气环境下热处理若干小时,得毛坯;将5)所得毛坯进行再烧结,以及回火热处理,得最终渗Dy/Tb磁体。通过合理调整热处理温度、时间、磁体尺寸,可以使得磁体的矫顽力提高,耐温性改善而不显著降低剩磁和磁能积,得到高性能的烧结钕铁硼磁体。

954

954

0

0

本发明涉及烧结钕铁硼磁体,公开了一种钕铁硼磁体制备方法及不易破损的钕铁硼磁体,其将铝粉与钕铁硼细粉混合压制成型毛坯钕铁硼磁体,再在毛坯钕铁硼磁体在真空环境下进行烧结,烧结温度大于铝的熔点,铝粉熔融作为钕铁硼细粉之间的热能传递体,促进烧结进程,提高烧结后钕铁硼烧结磁体的致密性,继而提高钕铁硼烧结磁体的强度。同时钕铁硼磁烧结致密化过程中,熔融铝在受到钕铁硼细粉颗粒压迫下流动,填补毛坯钕铁硼磁体剩余的孔隙,进一步加强钕铁硼烧结磁体的结构强度,继而以较小的成本,提高钕铁硼烧结磁体的强度,减少本申请制得的钕铁硼磁体受到外力作用受破损的可能,以获得一种受到外力作用时不易破损的钕铁硼磁体。

1115

1115

0

0

本发明公开了一种凸轮轴制作方法及凸轮轴。凸轮轴制作方法,准备内层物料,所述内层按重量份数计由以下组份组成:1‑13份C,0‑80份Cu,0‑30份Mo,0‑200份Cr,0‑50份Ni,0‑10份Si,1617‑1999份Fe;该内层物料的颗粒度为0.1~200μm。本发明可解决如何具有高耐磨、高耐蚀性能同时与芯轴独立式安装后避免芯轴产生热裂纹、涨裂等缺陷的技术问题。

900

900

0

0

本发明公开了一种低功耗金属软磁复合材料及其制备方法,材料主要成分是Si和Fe,制备工艺为铸锭、涂敷扩散、破碎筛分、压制成型、退火。优势在于通过向FeSi合金晶界处涂敷扩散低熔点、高电阻率、易氧化的物质,不仅使得材料整体电阻率提高,还使得包覆层均匀、稳定的包覆在晶粒的表面,结合紧密,不易脱落,能有效避免绝缘层在后续的压制及退火流程中容易脱落、易分解失效的问题。最终,通过该方法获得了一种低功耗金属软磁复合材料。

中冶有色为您提供最新的浙江有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!