全部

1003

1003

0

0

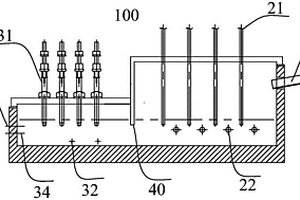

一种复合渣处理炉,其炉体内部包括依次设置的进料区、贫化区及沉降区,熔融渣进入炉体内部后,贫化区位于炉顶的第一喷枪与位于炉体周壁的第二喷枪鼓入燃料并使其不完全燃烧,利用熔池熔炼强化冶金过程,高效地贫化熔融渣中化学损失的有价金属,在沉降区配置电极装置提供熔池反应和提温所需要的热量,利用电炉熔池相对平静、搅动较弱的特点,高效地沉降熔融渣中物理损失的有价金属。本实用新型将顶吹喷燃贫化技术、侧吹喷燃贫化技术与电热提温沉降技术创造性地结合在一起,改善了炉体的化学动力学条件,有利于有价金属的贫化和沉降,投资成本降低,运行成本也降低。

854

854

0

0

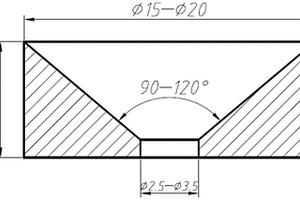

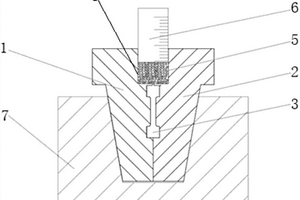

本发明涉及粉末冶金压制成型加工零件技术领域,尤其涉及一种粉末成型机用中棒结构,其包括中棒本体和固定设于其底部的中棒底座,中棒本体包括第一中棒和第二中棒,第二中棒的一端设有连接部,第一中棒的一端设有与连接部相对应配合的凹槽,第一中棒的一端经连接部焊接于凹槽内而固定连接于第二中棒的一端,第二中棒的另一端固定连接于中棒底座,连接部为倒圆台形连接部,凹槽为与倒圆台形连接部相对应的圆台形凹槽,连接部的端面与凹槽的内底面相抵接,第二中棒为硬质合金式中棒,第一中棒为40Cr调质钢式中棒,中棒底座为台式底座,其不仅结构简单,设计合理,且抗拉强度高,使用寿命长,能保证粉末成型的质量,且降低了制造成本。

890

890

0

0

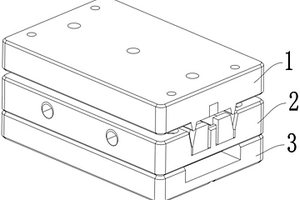

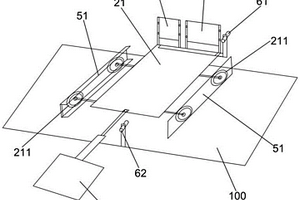

本实用新型公开了一种精密零件整形工装,包括自上而下设置的盖板、整形台和底座,所述整形台包括整形台固定架、整形元件和导杆,所述整形台固定架上设有整形元件滑动槽,所述导杆横向设于整形元件滑动槽内,所述整形元件可滑动且对称设于导杆上两侧,所述盖板上设有挤压条,所述整形元件上设有和挤压条对应的挤压切面,所述底座包括托盘和物料固定架,所述物料固定架设于托盘上,所述整形台固定架上设有物料固定架插口;本实用新型属于粉末冶金腔体零件的整形技术领域,具体是一种通过对产生变形的产品进行整形,来实现特殊结构零件能够走上高效益高产能的工艺的精密零件整形工装。

1168

1168

0

0

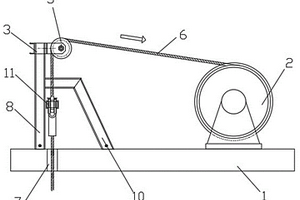

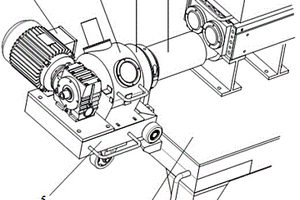

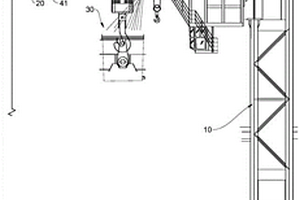

本实用新型涉及冶金行业起重机械行车设备检修技术领域,更具体地说,它涉及一种大型桥式起重机钢丝绳更换装置,其技术方案要点是:包括行车平台,所述行车平台表面一侧转动设置有卷筒,所述行车平台表面位于卷筒相对侧设置有支撑架,所述支撑架朝向卷筒一侧侧壁上设置有导轮座,所述导轮座上转动设置有导轮,所述行车平台表面对应导轮开设有方形开口,所述卷筒上缠绕有牵引绳,所述牵引绳一端固定连接在卷筒上,另一端绕过导轮从方形开口内穿过。本实用新型具有结构简单操作方便,不需要额外起重设备进行吊装,可提高检修效率的优点。

1106

1106

0

0

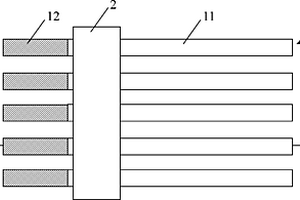

本实用新型公开了一种挤出机薄片型模具装置,包括机壳、安装在机壳上的挤出机及切粒机构,其特征在于:所述切粒机构包括安装架、动力装置、切粒罩和安装在刀架上的刀具,与机壳活动连接的可调安装座上安装有动力装置和切料罩,所述动力装置驱动切粒罩内的刀具旋转切割来自于具有薄片型出料模腔的挤出机挤出的胶状物。本实用新型通过挤出机出料模腔的内部设计,由于出料模腔的空间更薄,物料即便在冷却变硬后也能通过加温变软而重新挤出,克服了传统出料模腔设计在停机时必须要清料的缺点,避免了工人在高温时必须清料而容易发生烫伤的工伤事故,显著提高了生产效率,更好地满足了橡塑、化工、粉末冶金、陶瓷等行业的生产需要。

966

966

0

0

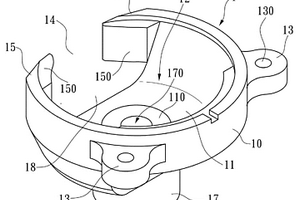

本实用新型提供一种缝纫机的外梭胚体及其成形模具,胚体结构包含一环墙于底部连结一底墙而形成一槽室,环墙外周凸伸二耳部,环墙具有一开口与槽室连通,环墙于此开口两侧分别设有一斜尖部,各斜尖部凸出一加厚部,于底墙朝下伸设一阶级段及一延伸柱,延伸柱中具有一穿孔,底墙于开口两侧具有一第一缺口及一第二缺口,此胚体结构利用一中模、一上第一冲头、一上第二冲头、一下第一冲头、一下第二冲头、一中央孔芯棒、以及一缺口芯棒利用粉末冶金工法制成。本实用新型的有益效果为:具有良好的结构强度且易于加工,节省成本。

981

981

0

0

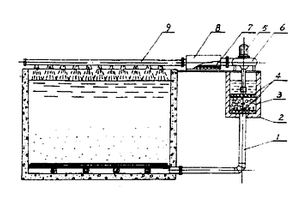

本实用新型是一种湿法冶金附加装置。是为了提供一种金的浸出率高而结构简易的快速浸出附加装置而设计的。其结构特点是由压液管、吸附箱、配有电动机的泵、加热器和分液管连通组成。结构简易,最适于民用渗滤池使用。金的浸出率可达80%以上,浸出时间大大缩短。

1112

1112

0

0

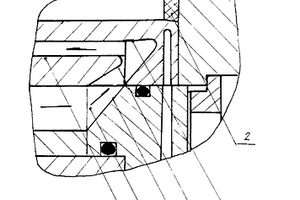

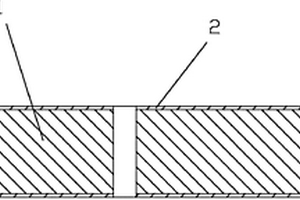

本实用新型涉及一种冶金连铸机的部件,尤指水平连铸的结晶器。在水缝入口右壁与铜套外壁向右倾斜一夹角,而水缝入口处的铜套外壁又向内倾斜于夹角,且上述两倾斜面交接处呈圆弧状;又水缝入口左壁也与水缝外壁倾斜一夹角,其交接处呈圆弧状,且使水缝入口前段形成喇叭口状。从而使水缝入口形状具有使流道逐渐缩小的导流作用,水缝入口“涡旋”、“死区”大大减少,同时冷却水流冲击点接近三重点处,提高冷却效果。

1195

1195

0

0

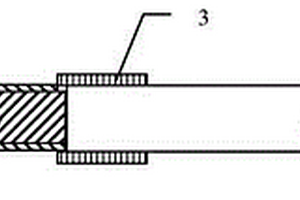

本实用新型是粉末冶金领域里最常用的冷等静压制成型方法中所用的模具。包括有外型模、端塞,端塞设置在外型模的两端,外型模内设置有柔性型芯,柔性型芯内设置有内孔。由于柔性型芯可随意伸缩,因引其脱模非常容易,同时,由于可把流体阶质引入柔性型芯所设内孔传递压力,使产品在外压与内压相结合的方式下压制,故压制成型的产品精度高、性能好,产品的内孔尺寸不会随压力变化而变化,控制十分方便,本实用新型是一种结构简单、使用方便、工艺性好,效率高的冷等静压制成型细长孔零件的专用模具。

1142

1142

0

0

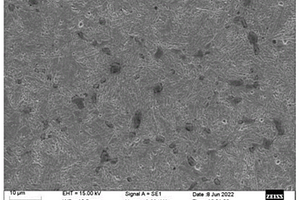

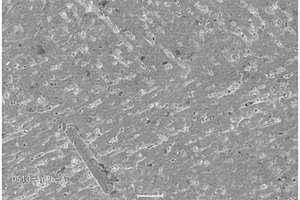

本发明公开了一种用于激光熔覆的耐蚀层材料及其制备方法和应用,耐蚀层材料包括以下质量百分比的成分:Cr 12.00%~15.00%、Ni 3.00%~5.50%、Mo 0.5%~1.00%、Si 0.5%~1.00%、Mn 0.60%~1.00%、C≤0.05%、S≤0.025%、P≤0.035%;余量为Fe。本发明的用于激光熔覆的耐蚀层材料,通过各成分的调整并以适当比例进行优化配比,能够通过激光熔覆冶金结合在基体上,基本力学性能优异,在具有高强度的同时又足够的塑韧性储备,同时耐气蚀能力良好,适用于对核电泵的叶轮、转轴等部件的修复。

1094

1094

0

0

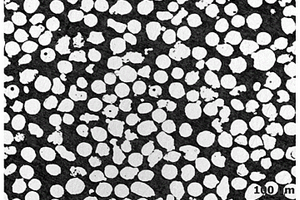

本发明公开了一种马氏体抗菌不锈钢户外小刀及其制备方法,涉及不锈钢技术领域,该户外小刀原料为3Cr13MoVCu4粉末,按照质量百分比计,包括以下成分:碳0.28%~0.38%、铬12%~14%、钼0.5%~1.0%、钒0.2%~0.3%、铜3.5%~4.5%,其余为铁和不可避免的杂质,采用粉末冶金/热等静压实现。由于含铜不锈钢粉末在高温高压的热等静压的特殊环境下,能够实现完全致密,制备的材料组织均匀、晶粒细小、各向同性,经过轧制和特殊热处理具有高的力学性能和广谱抗菌性,用该种材料生产的户外小刀具有锋利度高、使用寿命长、加工的食品安全卫生的特点。

868

868

0

0

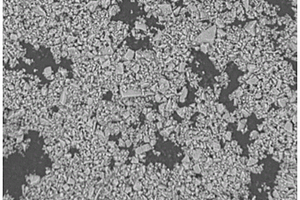

本发明公开了一种化学镀制备Cu@ZrC核壳复相颗粒材料的方法,属于粉末冶金材料制造技术领域。所述方法包括以下步骤:将ZrC粉体依次进行除油处理、粗化处理、敏化处理、活化处理、分散处理得到待镀铜ZrC粉体,然后对所述待镀铜ZrC粉体进行化学镀铜处理,得到所述Cu@ZrC核壳复相颗粒材料。本发明的方法能够有效改善ZrC陶瓷相与金属基体间的结合性,进而可作为增强体提高金属基复合材料的机械性能,为金属基复合材料MMCs的制备提供新的增强相颗粒选择。

909

909

0

0

本发明涉及金属打印领域,具体提供了一种金属3D打印制备石墨烯增强铝基复合材料的方法。该方法步骤包括:(1)取石墨烯粉、石墨粉、PVA(聚乙烯醇)和溶剂真空球磨,制备石墨烯分散液;(2)取石墨烯分散液和铝基粉材真空球磨后,干燥、过滤,制备石墨烯改性铝基粉材;(3)取石墨烯改性粉材,采用3D打印方法制备石墨烯增强铝基复合材料。采用本发明的金属3D打印方法,可避免传统的压力铸造带来的石墨烯易团聚、分散不均匀,以及粉末冶金在长时间的烧结过程中会导致Al4C3等脆性物生成等问题,有效缩短石墨烯增强铝基材料的研发和生产周期,具有较高的应用价值。

919

919

0

0

本发明的实施例提供了一种天车系统及喷淋方法,涉及钢铁冶金生产领域。该天车系统包括支架、大梁、吊装件以及喷淋件,大梁与支架可移动地连接,吊装件安装至大梁,吊装件用于吊装铁包,喷淋件设置于大梁,喷淋件用于对吊装件上的铁包进行喷淋。该天车系统在运送铁包时,喷淋件设置在大梁上,大梁带动吊装件运送铁包的过程中喷淋件跟随吊装件一起移动,并在移动过程中对铁包进行喷淋,整个喷淋过程不需要铁包在挡火门前停留,避免了喷枪出现出现故障漏水时导致转炉进水,从而发生安全事故,提高了使用安全性。

780

780

0

0

本发明属于冶金工程技术领域,公开了一种焦炉车辆定位装置及定位系统,该焦炉车辆定位装置包括编码电缆、定位模块和驱动模块。编码电缆内设置有与焦炉炉门的编号一一对应的位置信息;定位模块连接于车体上,且能够相对于车体滑动;驱动模块的输出端与定位模块连接,驱动模块能够驱动定位模块向靠近或远离编码电缆的方向移动;定位模块滑动至预设位置时,能够与编码电缆通讯连接,并确定与车体对应的焦炉炉门的位置信息。该焦炉车辆定位装置能够不受编码电缆的位置影响,通过驱动模块将定位模块驱动至预设位置,以对焦炉车辆进行准确定位,有效提高了焦炉的出焦效率。

923

923

0

0

本发明属于零件结构设计及粉末冶金技术领域,公开了一种硬质合金喷嘴的直接成形固结方法。所述方法包括如下步骤:将硬质合金粉末经球磨后装入石墨模具并震实,采用放电等离子快速烧结,烧结工艺条件如下:烧结压力:10~50MPa;烧结加热速率:50~100℃/min;烧结温度:1500~1700℃;烧结保温时间:5~10min;烧结真空度:≤10Pa;所述硬质合金粉末的质量百分含量组成为Co:0.20~1.00%,Cr3C2:0.50~1.00%,余量为WC。本发明方法具有烧结温度低、保温时间短、受热均匀、加热速度快等优点,可以实现硬质合金喷嘴材料的低温快速致密化,节约加工成本。

910

910

0

0

本发明公开了一种分子筛金属过滤板的制作方法,使用若干铝锡粉、铜粉、碳粉、塑化剂、合金增强元素、铝粉、石蜡粉以及铁粉进行混合,形成混合物质,而后使混合物质覆盖于金属薄板表面、填充于金属薄板的通孔内,再将金属薄板放入回转炉中进行烧结操作,形成金属过滤板,金属过滤板形成之后,对其进行分子筛技术处理,使其与分子筛相结合,形成分子筛金属过滤板。本发明提供一种分子筛金属过滤板的制作方法,使用粉末冶金的方式制作金属过滤板,有利于分子筛进入过滤板的孔隙内,从而更好地对气体中的有害物质进行吸附,保护环境。

1091

1091

0

0

本发明涉及一种可降解多孔镁合金髌骨支架及其制备方法,所述髌骨支架具有多孔结构,其孔洞直径为220‑320μm,孔隙率为45‑55%,所述髌骨支架材质为镁合金。本发明通过扫描髌骨微观结构,对扫描数据进行三维重建,然后利用粉末冶金法或快速成型法制备得到具有类松质骨孔洞结构的髌骨支架。所得髌骨支架比金属和高分子材料人工髌骨性能更优,具有良好的力学特性、体内可降解、良好的生物相容性以及生物耐用性等优点,适用于在医学领域推广。

1129

1129

0

0

本发明公开了一种人体微量金属元素滤芯的制备方法,将锌、铜、钴、钼、铬、镍、锡、铁、银粉末与石蜡混合,形成微量金属条状物;将其放进粉末冶金模具中,由压铸机模压成型,获得微量金属产品;将微量金属产品放进钼真空热处理炉中,炉内压强为6‑10PA,用氩气加热4.5‑5.5h,温度达到400‑600℃,继续加热直到温度升到700‑900℃,保持2.5‑3.5h,石蜡高温气化;逐步降温至常温,形成人体微量金属元素滤芯。本发明制备出的人体微量金属元素滤芯不但具有杀菌、消炎、对人亲和力强等性能,而且可持续不断的溶出对人体健康有益的微量金属元素,使得净化后的净水中富含微量金属元素,满足人体对微量金属元素的需求。

1201

1201

0

0

本发明涉及一种含聚醚醚酮的防腐防辐射水性双组分环氧涂料,包括A、B两组分;A组分为抗辐射的自乳化水性环氧固化剂、防锈及耐辐射颜填料、纳米耐辐射材料、助剂和去离子水;B组分为环氧树脂‑活性稀释剂溶液;A组分中的伯胺氢与B组分中的环氧基摩尔比为1:1;本发明所述的防腐防辐射涂层,具有优异的附着力、耐辐射性、耐腐蚀性、耐水性、耐湿热性、耐盐雾性、耐老化性、自阻燃性和机械特性,其耐辐射剂量>10×109Gy,去污率>86%,LOCA试验涂膜不脱落。用于核电站钢结构、建筑物、混凝土、设备的防辐射防腐防火保护,以及化工、石油、电力、冶金、船舶、交通、医院、航天、国防军事等需要防腐、防辐射、防火的场所。

924

924

0

0

本发明涉及金属粉末冶金领域,具体公开了一种钨铜合金超声塑化注模成型方法。所述的方法包含如下步骤:(1)将钨铜合金粉末与高分子粘结剂混合均匀,然后造粒得颗粒状的原料;(2)将颗粒状的原料放入料筒中,用超声压头压紧;(3)打开超声波发生器,颗粒状的原料中的高分子粘结剂在超声波能量的作用下塑化熔融,带动钨铜合金粉末流动填充产品型腔;(4)关闭超声波发生器,待高分子粘结剂重新固化后,获得产品生坯;(5)将获得的产品生坯经脱脂和烧结后获得钨铜合金产品。该方法不会出现如现有技术中存在的刀具碰到钨时,阻力较大,磨损较快,但碰到铜时,又会有粘刀现象发生的缺陷;从而更能精密控制产品的精度,且原料浪费小,能更好地降低成本。

1268

1268

0

0

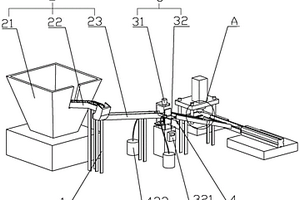

本发明涉及整形机及应用该整形机生产高精度齿轮的方法,涉及粉末冶金的技术领域,其包括机架、进料组件、检测组件、控制组件及调节组件;进料组件,用于将待加工齿轮依次输送至检测组件、调节组件及整形机的下模处;检测组件,用于检测待加工齿轮的斜面朝向,当待加工齿轮的斜面朝下时输出纠正信号;控制组件,与检测组件电连接,用于接收并响应纠正信号以输出控制信号;调节组件,与控制组件电连接,用于接收并响应控制信号以控制待加工齿轮翻面,包括排列部件以及角度校正部件。本发明具有能实现齿轮在送料时轮齿的斜面朝上的效果以避免齿轮在精压整形时发生损毁现象的效果。

776

776

0

0

本发明涉及一种压缩机用平衡块的制造方法及采用该方法生产的平衡块。一种压缩机用平衡块的制造方法,由合金粉末通过粉末冶金方法制作,其特征在于包括如下步骤:a)将包括合金粉末和粘接剂的原材料置于混料机中混合均匀;b)将混合好的物料送入粉末压机进行压制成型,制得平衡块压坯;c)将平衡块压坯外表面覆盖铜片,然后置于烧结炉中烧结固化,制造平衡块烧结坯;d)对平衡块烧结坯进行打磨去毛刺。与现有技术相比,本发明具有以下优点:1、由本发明的方法制得的压缩机平衡块,密度为7.5-8.0克/立方厘米,大幅度扩展了现有平衡块用合金的使用范围。2、本发明的平衡块,具有无磁、防锈等特性,可以作为各种铜合金平衡块和不锈钢平衡块的替代产品。

1148

1148

0

0

一种用于软包锂电池的复合金属结构正极耳及制造方法,所述正极耳由厚度相同的纯铝片和焊接片组成,两者之间在垂直于所述正极耳的长度方向的结合面通过物理冶金键合形成牢固结合;所述正极耳的焊接片伸出铝塑包装袋的部分无铝;其中,所述焊接片为纯镍片、纯铜片或层状复合金属片;所述层状复合金属片包含至少3层金属层,相邻金属层之间牢固结合且最外层的金属层为镍层。本发明可根本性地解决现有技术所带来的可焊性差、易拉断及折断、接触电阻大、转焊工序成本高等一系列问题,使得锂离子电芯制备过程及极耳与电源线路板连接的质量稳定可靠性显著提升。

891

891

0

0

本发明涉及冶金行业高压电缆领域,尤其涉及一种电缆中间接头制作方法,包括切割塑料外套,锯铠装层,剥除电缆护套,剥离半导体布带,压接导体,清洁绝缘表面,绕包绝缘,线芯合拢,绕包防水层。本发明电缆中间接头结构简单紧凑,绝缘性好,耐高温,耐酸碱性,密封防水性好,可保持长期可靠运行。

859

859

0

0

本发明涉及镶嵌复合金属结构极耳单体、排式极耳及制造方法,该极耳单体呈长条片状,整体厚度为0.05~0.3mm,包括条状的铝基片以及铝基片一端或中间位置的易焊接部,其中,所述易焊接部是轧制结合在所述铝基片的凹部的易焊接层,易焊接层的侧部和整个底部与铝基片的凹部形成物理冶金层,易焊接层的厚度占极耳单体总厚度的1%~95%。该排式极耳由复数个上述极耳单体用极耳胶组合而成。该制造方法包括将易焊接金属带镶嵌在铝带表面的槽内,轧制;对轧制后的复合金属带材连续光亮退火和轧制;剪切制得极耳单体;对极耳单体进行表面除油、钝化和烘干处理。该极耳结合强度高,接触电阻小。该方法成本低,易于实现。

1381

1381

0

0

一种改善烧结矿低温还原粉化性能的烧结配矿方法,通过搭配烧结矿的配矿改善低温还原粉化性能,所用原料单种铁矿粉的质量分数为:磁铁矿粉35%‑45%,赤铁矿粉20%‑35%,褐铁矿粉10%‑25%;不需要使用添加剂,通过合理搭配磁铁矿、赤铁矿和褐铁矿,优化配矿结构,达到改善烧结矿低温还原粉化性能的目的,磁铁矿可广泛利用国内磁选铁精粉或者进口磁铁精粉或者进口磁铁粗粉等非主流资源可大幅降低配矿成本;烧结矿低温还原粉化性能指标RDI+3.15可以稳定在60%及其以上,同时烧结矿直接还原度RI可以稳定在75%以上,满足冶金行业标准YB 401‑2014《铁烧结矿》中关于烧结矿低温还原粉化性能的标准要求。

1134

1134

0

0

本发明公开了一种低熔点合金的制备方法,其包括以下步骤:S1、酸性溶液配制:用浓盐酸和纯水按比例配制成2~4mol/L的酸性溶液;S2、合成反应:将S1中配制的酸性溶液加热至90~102℃,按液固质量比5~10:1的比例,向酸性溶液中加入原料,所述原料为含Sn、Bi、Pb、In、Cd的块状合金锭或合金颗粒粉末,搅拌反应0.5小时以上,合成低熔点合金。本发明一种低熔点合金的制备方法在酸性溶液中进行,合成温度低,无需惰性气体保护,可通过控制反应条件实现选择性控制低熔点合金中Sn、Pb的含量,成本低、操作简单易行,可应用在模具制作、湿法冶金浸出工艺优化方面。

北方有色为您提供最新的广东有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日