全部

1020

1020

0

0

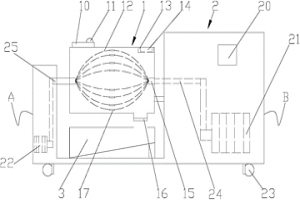

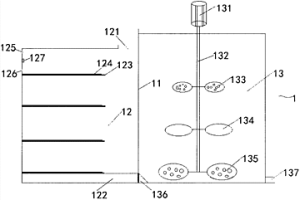

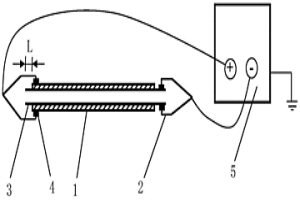

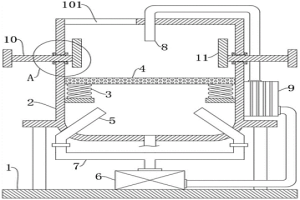

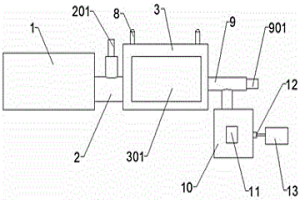

本实用新型涉及一种粉末冶金设备领域,特别涉及一种粉末冶金混料烘干机,包括物料搅拌烘干筒、集料槽和中部下凹的机架,所述物料搅拌烘干筒可转动的安装在机架的下凹部,所述机架内设有第一电机、第二电机和控制面板;所述物料搅拌烘干筒内设有湿度计、加热元件、泄压阀和混料架;物料搅拌烘干筒右端通过第一转轴与所述第一电机连接,所述混料架通过第二转轴与所述第二电机连接,所述第一转轴和第二转轴绕同一轴线转动,第一电机、第二电机、湿度计和加热元件与所述控制面板电性连接。本实用新型适用于不同含水量的物料,可减少粘性物料的粘结,提高混料机内部的热传递效率,提高混料烘干效率,并且可以实时控制混料烘干过程。

870

870

0

0

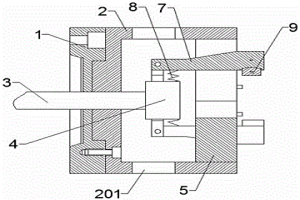

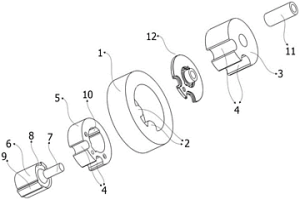

本实用新型公开了一种粉末冶金直齿轮磨削加工装夹装置,包括连接盘、本体、拉杆、连接套、安装板、滑槽、锥形块、支撑弹簧、夹头、弹性固定带,该粉末冶金直齿轮磨削加工装夹装置结构简单,设计巧妙,通过对齿轮的齿形定位装夹,并且在装夹时,夹头可自动找正,使得夹头的装夹力始终垂直齿轮的中心,因此可防止夹偏,保证齿轮在加工内孔时以齿形定位,从而保证了齿轮的加工精度,避免加工报废。

716

716

0

0

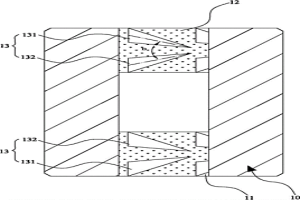

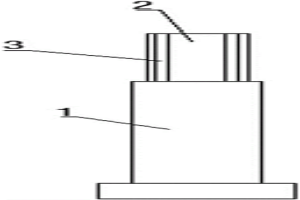

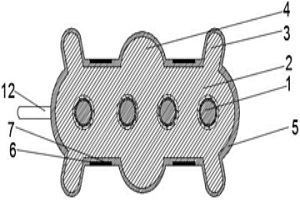

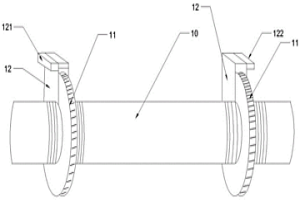

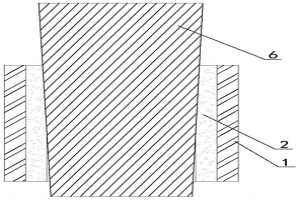

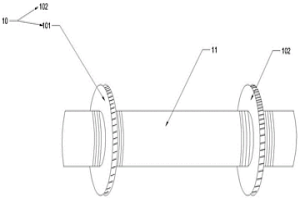

本实用新型公开一种粉末冶金含油的动压轴承,该动压轴承内部具有一空腔,该空腔的内壁两端均开设有多个动压沟槽,该动压沟槽包括有间隔设置的多组流道,每组流道包括有第一流道和第二流道,该第一流道由动压轴承的内部向外延伸,且第一流道的外端宽度比内端宽度大;该第二流道由动压轴承的外部向内延伸,且第二流道的内端宽度比外端宽度大,因此建压压力大,有利于支撑动压转轴的运转,可承受负载更高,并有利于维持润滑流体的动态平衡,提高动压转轴的转动精度,使得动压轴承及动压转轴具有更好的耐磨性能,延长两者的使用寿命,同时,有效防止润滑流体泄露现象,并且结合粉末冶金和动压轴承的特征,本产品比传统之动压轴承含油更多、寿命更长。

本发明提供一种基于快速凝固粉末冶金高硅铝合金的超宽幅铝合金薄板的制备方法,包括以下步骤:将高硅铝合金粉末装入包套,进行真空除气,分别加热保温抽真空,然后将包套封口加热保温,待完全加热均匀后,进行脱皮热挤压,获得高硅铝合金棒材;将高硅铝合金棒材经机加工除去外围的铝包套,固溶,加热时效处理,得到高硅铝合金;将高硅铝合金加热后,经冲孔、扩孔、拔长、环轧、多道次温强力变薄旋压成形,并进行中间退火处理,多道次冷强力变薄旋压成形,得到筒坯;最后经抛光、固溶处理和时效处理,剖开展平成基于快速凝固粉末冶金高硅铝合金的超宽幅铝合金薄板。本发明制备的高硅铝合金材料组织细小、均匀,而且超宽幅,制备方法简单,成本低。

848

848

0

0

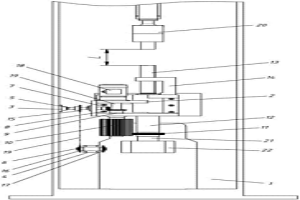

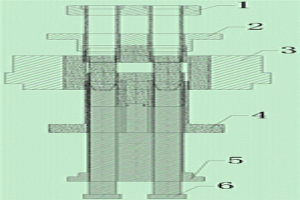

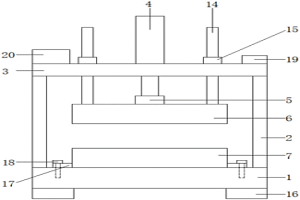

本实用新型公开了一种粉末冶金成型机,底座顶部通过减震垫片固定安装有立柱,立柱的数量为两根,且在两根立柱之间设有中间连接板,中间连接板顶部连接有型芯垫板,型芯垫板顶部连接有型芯,立柱顶部通过密封环固定安装有流道板,流道板一侧固定安装有注料螺塞,且在流道板的另一侧固定安装有堵头,流道板顶部连接有型腔垫板,型腔垫板内部设有型腔,型腔内部设有注料管,且在型腔的上方设有上模底板,上模底板底部固定安装有吸水板,吸水板外表面设有若干个水嘴,采用流道板式自动注料,取消传统粉末冶金成型机中的储料腔,通过型芯上的密封圈保证型芯与型腔之间的密封性,密封效果好,且料浆流程相对较短。

776

776

0

0

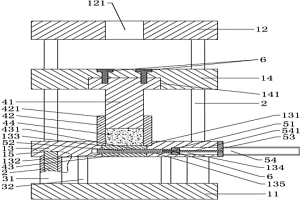

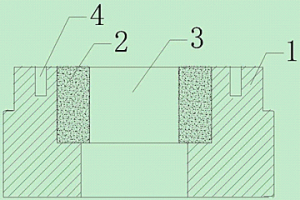

本实用新型公开了一种新式粉末冶金件压制模具结构,其包括固定底板、固定顶板、成型固定板、成型活动板、导柱、限位支撑套管、固定支撑竖杆、凸模复位弹簧、防撞缓冲弹簧,固定顶板开设顶板通孔,成型活动板的凸模安装孔内嵌装成型凸模,成型固定板配装成型凹模,成型凹模芯部开设成型孔,成型凹模下端部嵌装于成型固定板的凹模安装孔,成型固定板于凹模安装孔底部开设挡块安装孔,挡块安装孔内嵌装底部挡块,底部挡块开设挡块通孔,成型固定板的活动安装孔内嵌装活动块,活动块装设嵌插至挡块通孔内的支撑横杆,活动块通过电动伸缩杆进行驱动。本实用新型能够有效地压制成型粉末冶金件,且能够实现快速方便脱模,结构设计新颖、脱模方便的优点。

973

973

0

0

本实用新型涉及粉末冶金模压技术领域,尤其涉及一种铜金属拉链链牙的粉末冶金模压装置,包括模压头、安装座、双向丝杠、螺母、旋钮、卡接件、磁铁、插杆、底座板、顶板、压合气缸、导向杆、滑套和连接板,所述模压头的两侧均开设有限位槽,所述安装座内壁两侧的顶部分别与双向丝杠的两端转动连接,两个螺母分别套接在双向丝杠外表面的两侧,所述螺母与双向丝杠通过螺纹连接,所述旋钮的一端与双向丝杠的右端传动连接。本实用新型达到了使模压头在更换时能够快速便捷完成的目的,从而节约了材料,降低了生产成本,而且柔性的安装方式能够避免了焊接而产生变形的现象,能够更好的保证模压头的垂直度和平行度,同时延长了模压头的使用寿命。

832

832

0

0

本发明公开了一种粉末冶金W‑Ni‑Fe钨镍铁合金生产工艺方法,包括以下步骤:第一步:将w(钨)、Ni(镍)、Fe(铁)粉料分别按照比例定量倒入混合反应釜中进行充分混合,然后添加对应比例定量的树脂粘合剂进行混合;第二步:通过挤出机将粒料挤至预备好的模型上,并进行轧制成型;第三步:将成型模具置于氧化铝陶瓷板上,放入催化脱脂炉内;第四步:将脱脂后的合金生胚放入烧结炉中。该粉末冶金W‑Ni‑Fe钨镍铁合金生产工艺方法,通过多种w(钨)、Ni(镍)、Fe(铁)粉料配比以及多种w(钨)、Ni(镍)、Fe(铁)粉料与树脂粘合剂的配比,对比得出实验数据,提高生产工艺,同时压制和烧结交替操作,提高产品质量。

878

878

0

0

本实用新型公开了一种新式粉末冶金件压制模具,其包括固定底板、固定顶板、成型固定板、成型活动板、导柱、限位支撑套管、固定支撑竖杆,固定顶板开设顶板通孔,成型活动板配装成型凸模,成型凸模上端部嵌装于成型活动板的凸模安装孔内,成型固定板配装成型凹模,成型凹模芯部开设成型孔,成型凹模下端部嵌装于成型固定板的凹模安装孔,成型固定板于凹模安装孔底部开设挡块安装孔,挡块安装孔内嵌装底部挡块,底部挡块开设挡块通孔,成型固定板的活动安装孔内嵌装活动块,活动块装设嵌插至挡块通孔内的支撑横杆,活动块通过电动伸缩杆进行驱动。本实用新型能够有效地压制成型粉末冶金件,且能够实现快速方便脱模,结构设计新颖、脱模方便的优点。

1087

1087

0

0

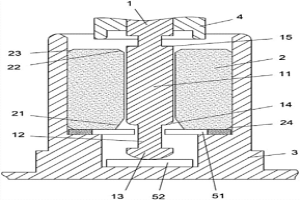

本实用新型公开了一种粉末冶金件压制模具,其包括固定底板、固定顶板、成型固定板、成型活动板、导柱、限位支撑套管、固定支撑竖杆,固定顶板开设顶板通孔,成型活动板配装成型凸模,成型凸模上端部嵌装于成型活动板的凸模安装孔内,成型固定板配装成型凹模,成型凹模芯部开设成型孔,成型凹模下端部嵌装于成型固定板的凹模安装孔,成型固定板于凹模安装孔底部开设挡块安装孔,挡块安装孔内嵌装底部挡块,底部挡块开设挡块通孔,成型固定板的活动安装孔内嵌装活动块,活动块装设嵌插至挡块通孔内的支撑横杆,活动块通过驱动气缸进行驱动。本实用新型能够有效地压制成型粉末冶金件,且能够实现快速方便脱模,结构设计新颖、脱模方便的优点。

954

954

0

0

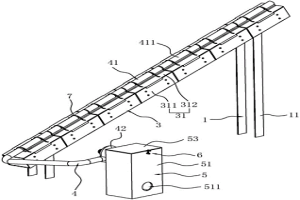

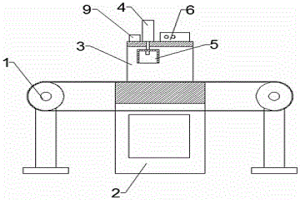

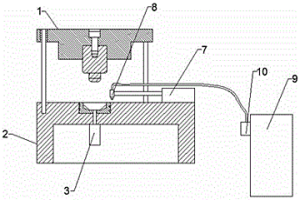

本实用新型公开了一种粉末冶金压坯检测装置,包括输送机、支架、支撑座、气缸、密封罩、超声发射器、振头、超声波接收器、控制开关、气动推杆,该粉末冶金压坯检测装置,通过超声波发生器产生超声波,并由振头将超声波发射到密封罩内部,通过超声波穿入到零件内部,并同时将超声波反射回来,而超声波接收器能接收发射回了超声波,当零件内部存在气孔时,反射回来的超声波会有异常,气动推杆可将零件推入到次品箱中,该装置结构简单,设计合理,采用超声波原理检测零件内部是否存在气孔,并能对次品进行分拣,从而保证零件的合格率,避免零件内部存在气孔而降低使用寿命。

808

808

0

0

本实用新型公开了一种粉末冶金锥齿轮磨削装夹装置,包括连接盘、夹具体、安装板、齿模、电磁铁、防护罩、气嘴,该粉末冶金锥齿轮磨削装夹装置结构简单,设计巧妙,利用齿模对齿轮的齿形定位装夹,并通过电磁铁将锥齿轮零件固定,不仅提高了锥齿轮的装夹效率,且保证了锥齿轮内孔与齿轮齿形的中心同轴,避免加工报废。

1060

1060

0

0

本实用新型公开了一种冶金模具的中棒,包括位置反馈装置,所述位置反馈装置的一端固定连接有平衡杆,所述位置反馈装置的另一端固定连接有旋转杆,所述旋转杆的一端焊接有转头,所述转头的一端焊接有光滑转脚,所述位置反馈装置的一侧固定有定位器,所述位置反馈装置的内部轴心处固定连接有不动杆。该种实用新型适合用于粉末冶金模具的高精度制作中,通过内部设计的配重装置和平衡装置,保证中棒在旋转定位过程中的更精确的平衡性,内部设置转速与位移的计量装置,以数值确认其是否定位成型或仍然在进行定位中,有利于高精度的模具制作。

1151

1151

0

0

本实用新型公开了一种方便凸模全向转动并固定的粉末冶金模具,包括从上往下顺序设置的第一板件,第二板件,第三板件;所述第一板件,第二板件,第三板件之间可拆卸连接,以便于冶金模具受损后的更换和维护;所述第二板件与所述第一板件设有多个用于固定安装凸模的凸模定装位;所述凸模定装位包括设置在第一板件上的凸模安装通槽和设置在第二板件上的凸模定位通槽;所述第二板件在凸模定装位侧面设有侧向压件,所述侧向压件用于向凸模的圆柱形底座施压。本实用新型便于所述凸模在轴向以任意朝向状态完成固定。

955

955

0

0

本实用新型公开了一种扭力扳手及制造其的粉末冶金成型模具,其中的制造扭力扳手的粉末冶金成型模具,包括模具组件,所述模具组件内置有至少一个成型腔;灌料部,所述灌料部的一端与模具组件连通,用于将成型原料输送进成型腔内,以形成成型体;抽芯组件,所述抽芯组件的一端穿设入模具组件并伸入成型腔内,当完成成型体后,所述抽芯组件对整个成型体进行抽芯;斜顶抽芯部,所述斜顶抽芯部的一端穿设入模具组件并伸入成型腔内,当对成型体完成抽芯后,所述斜顶抽芯部对成型体从模具组件内脱模而出。实现了自动化粉末混合,无需人工操作,工作效率高,粉末混合均匀度好,提高混合后粉末烧结的质量,整形模具具备产能大、效率高和成本低等优点。

885

885

0

0

本发明公开了一种金属粉末冶金摄像头圈的制备方法,其包括有以下工艺步骤:a、将无磁材料与有机粘接剂均匀混炼后通过金属粉末注射机进行注射成型;b、将注射成型后的摄像头圈进行烧结处理;c、将摄像头圈进行热处理加工;d、将摄像头圈进行磁力抛光处理;e、将摄像头圈通过整形工装进行整形处理;f、检查;g、CNC镐光加工;h、将摄像头圈进行清洗处理;i、通过物理气相沉积法于摄像头圈的表面制备涂层;k、对摄像头圈进行检查,以判断摄像头圈成品是否合格。该金属粉末冶金摄像头圈的制备方法所制备而成的摄像头圈具有对电子信号产生无干扰功能,且对摄影提供更清晰及自动捕捉功能,耐用性较好且能够防止生锈现象。

818

818

0

0

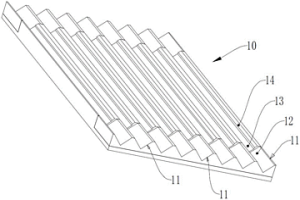

本实用新型公开了一种长尺寸粉末冶金产品的脱脂烧结陶瓷治具,包括陶瓷材质的治具本体,所述治具本体的顶面开设有多个凹槽,多个所述凹槽并排设置,多个所述凹槽均横向贯穿所述治具本体的顶面;所述凹槽具有两个呈V型设置的内侧壁,两个所述内侧壁之一设置有凸台,所述凸台呈长条状且与所述内侧壁相平行;所述内侧壁和所述凸台均用于支撑长尺寸粉末冶金产品。该治具有效防止该不规则结构粉末冶金产品的烧结变形,提高产品合格率。

1080

1080

0

0

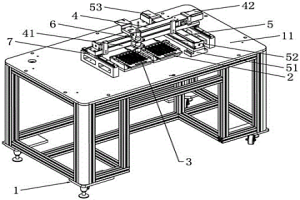

本实用新型公开了一种粉末冶金零件全自动光学尺寸检测设备,其机架的固定支撑板装设零件固定治具、X轴驱动组件、Y轴驱动组件,Y轴驱动组件包括Y轴驱动固定垫块、Y轴驱动固定板,Y轴驱动固定板螺装Y轴驱动线性模组,X轴驱动组件包括X轴驱动固定板,Y轴驱动线性模组的驱动端与X轴驱动固定板连接,X轴驱动固定板螺装X轴驱动线性模组,X轴驱动线性模组的驱动端装设摄像头安装架,摄像头安装架装设CCD摄像头;该粉末冶金零件全自动光学尺寸检测设备配装控制器。通过上述结构设计,本实用新型能自动高效完成粉末冶金零件的尺寸检测作业,即具有设计新颖、自动化程度高、工作效率高、检测稳定可靠性好且能有效节省人工成本的优点。

830

830

0

0

本实用新型公开了一种粉末冶金齿轮整形装置,包括上模、下模、顶出气缸、顶杆、安装槽、电热丝、气动伸缩杆、喷嘴、水箱、水泵,该粉末冶金齿轮整形装置结构简单,设计合理,在粉末冶金齿轮整形前,通过电热丝通电发热,从而达到给齿模加热,而电热丝加热时,可控制通入电热丝中的电流,从而达到控制齿模的加热温度,保证齿模的温度处于标准温度,待齿模加热后,通过气动推杆推动喷嘴运动到齿模上端,再由水泵将水箱中的润滑剂泵入到喷嘴端,由喷嘴将润滑剂喷入到齿模中,从而代替了人工将润滑剂喷入到齿模中,从而减少人工,降低生产成本。

932

932

0

0

本发明公开了一种高性能铁基粉末冶金烧结材料的制备方法,包括以下步骤:将水雾化铁粉在高温下还原后和Zn3P2混合作为第一种粉末颗粒;将铜粉和锌粉与硼粉、磷粉、润滑剂混合,制成第二种粉末颗粒;将粘结剂溶于有机溶剂制成粘结剂溶液,并将其加入到第一种粉末颗粒中,混匀后继续加入第二种粉末颗粒,混合均匀干燥制得粘结粉末,将上述制得的粘结粉末依次采用温压成型、烧结、复压、复烧、热处理、机加工,制得高性能铁基粉末冶金烧结材料。本发明制得的铁基粉末冶金烧结材料密度大,硬度高,尺寸精度高,机械性能好。

773

773

0

0

本实用新型属于粉末冶金模具领域,具体涉及一种具有双上冲的粉末冶金模具,其特征在于:该具有双上冲的粉末冶金模具包括上内冲、上外冲、中模、下外冲、下内冲和下芯棒;所述上内冲、下外冲、下外冲、下内冲设置有座体和冲头;所述中模设置有模壳、模芯和放料腔;所述下芯棒设置有棒身和棒头;所述上外冲的冲头从上方插入所述放料腔内;所述上内冲的冲头穿过所述上外冲插入所述放料腔内;所述下外冲从下方插入所述放料腔内;所述下内冲穿过所述下外冲插入所述放料腔内;所述下芯棒穿过所述下内冲、下外冲和放料腔插入所述上内冲内。本实用新型具有双上冲,适用于生产某些结构复杂的产品。

1120

1120

0

0

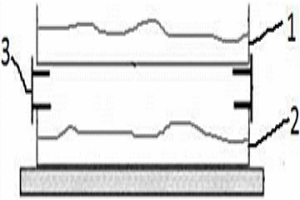

本发明公开了一种微型风扇用粉末冶金轴承,安装在轴承座的内部,轴承座的内部开设有阶台孔,阶台孔的阶台顶面安装有塑胶扣环,阶台孔的底部安装有轴芯顶片;轴芯插设在轴承座的内部,粉末冶金轴承外侧壁贴装在轴承座阶台顶面以上的内侧壁上,其内侧壁贴装在轴芯直线段部的局部外侧壁上。本申请将粉末冶金轴承的下部内倒角加深,保证了风扇正常运行时轴承与轴芯间始终保持线性接触摩擦,不仅减少了风扇的运行噪音,也增加了轴承和轴芯的使用寿命;另外,由于本申请中对轴承和轴芯的加工瑕疵容忍度较高,大大降低了零部件的加工难度和成品报废率,并节约了生产成本。

893

893

0

0

本实用新型公开了一种粉末冶金真空冷却装置,包括真空烧结炉、连接管、冷却箱、机械手、传送机、冷却水箱、水泵、冷却水管、排料管、收集箱、门板、单向阀、抽空机,该粉末冶金真空冷却装置结构简单,设计合理,通过抽空机将冷却箱和收集箱中空气抽出,使得冷却箱和收集箱内部处于真空状态,并且通过连接管与真空烧结炉连接,因此将真空烧结炉中的零件取出时,使得零件处于完全真空状态下冷却,因此可达到对零件起到保护作用,并且通过向冷却水管中不断输入水,从而加快零件的冷却效率。

786

786

0

0

本发明提供了一种粉末冶金组合烧结式凸轮轴、制备方法及其介质,包括凸轮本体,所述凸轮本体两端外壁均套设有轴承,两个所述轴承上方均设有顶盖,两个所述顶盖相靠近一侧侧壁的底端均开凿有第一凸轮本体槽,且两个所述顶盖底部均开凿有轴承顶槽,所述凸轮本体、轴承以及顶盖均通过冶金烧结而成。使现有的凸轮轴不宜打滑,更加耐用。

973

973

0

0

本发明涉及一种粉末冶金手机中框烧结工艺,包括以下步骤:(1)将脱脂好的产品装入烧结炉内,关闭好炉门,检查确认设备各管道阀门无漏气,开始启动抽真空;(2)待炉体内部真空度抽到≤20Pa时,开始升温烧结产品;(3)运行烧结程序,完成烧结。本发明的优点是:烧结脱脂废气可以被及时有效的彻底排出,不会因为之前长时间的存在炉内而响应到产品后续的烧结过程,提升了烧结工艺产品良率,通过发明新的烧结工艺方法,解决粉末冶金产品烧结良率不高的问题,提升粉末冶金胚件真空烧结工艺良率。

976

976

0

0

本发明涉及一种粉末冶金双金属滑动轴承的制造方法,包括采用带台阶芯棒装入钢套的通孔内进行组芯,将粉末冶金材料先装入空腔内,再通过振动或敲击方式来提升装粉量;低温烧结使粉末冶金材料的粉末颗粒之间通过固相扩散进行初步结合形成粉末层,取出芯棒;于钢套的通孔内插入带锥度芯棒,通过压力使带锥度芯棒轴向移动,使粉末层侧向受力,提高粉末成型密度并且强化粉末层与钢套结合的紧密程度,取出芯棒;进行高温烧结。本发明既提高了装粉量,又提高了粉末成型密度,同时强化了滑动轴承的粉末内层与外层钢套之间的结合紧密度,能够提升产品的承载能力、抗冲击能力、使用寿命、以及应用性,并且有利于降低成本,以及克服环境污染的隐患。

748

748

0

0

本实用新型公开了一种手机卡托金属粉末冶金成型模具,包括底板,所述底板的四个角上均固定设有支撑杆,所述支撑杆上固定设有顶板,所述顶板中部上固定设有液压缸,所述液压缸的活塞杆贯穿所述顶板且下端固定设有压力传感器,所述压力传感器下固定设有上模具,所述上模具上设有限位装置,所述底板上设有下模具,所述下模具内部开设有空腔,所述空腔一侧连接有出水管,所述空腔另一侧连接有进水管。有益效果:能够利用半导体制冷器对冷却水进行降温,降温后的冷却水被送入空腔内吸收冶金制品和下模具的热量,从而能够有效的对烧结后的冶金制品进行冷却,冷却效率高,从而能够增加生产效率。

1100

1100

0

0

本实用新型属于粉末冶金模具领域,具体涉及一种提模安全且节约成本的粉末冶金模具中模,其特征在于:该提模安全且节约成本的粉末冶金模具中模包括双层模壳和模芯;所述双层模壳上设置有用于拧紧提模柄的螺丝孔;所述双层模壳内设置有双层腔体,分别为上层腔体和下层腔体;所述模芯内设置有放料腔;所述模芯紧固连接于所述上层腔体腔壁上。本实用新型提模过程安全,节约成本,十分实用适用。

991

991

0

0

本发明提供了一种金属粉末冶金双联齿轮、制备方法以及加工设备,所述金属粉末冶金双联齿轮包括:联动齿轮以及双联齿轮轴,所述双联齿轮轴的外表面设置有联动齿轮,所述联动齿轮的端部表面相对于双联齿轮轴的连接处设置有齿轮连接凸槽,所述双联齿轮轴的表面相对于齿轮连接凸槽的外侧设置有轮联动齿轮连接凹槽,所述双联齿轮连接凸槽与双联齿轮轴连接凹槽通过卡槽固定连接。实现了将本发明设置或者安装到现有冶金设备上后能够将待金的金属混合物充分加工以便提高检核粉末的冶金效率。

中冶有色为您提供最新的广东东莞有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!