全部

812

812

0

0

本发明公开了一种钛金属件的粉末冶金模压生产工艺,涉及粉末冶金模压生产工艺技术领域。本发明以下工艺步骤:S1.配料,将钛金属粉末与粘合剂均匀混合;S2.压制成型,将混合好的钛金属粉末充填入粉末成型机的压制模具中进行常温下的压制成型,得到特定形状的钛金属件生坯;S3.烧结成型,将特定形状的钛金属件生坯放入真空烧结炉中的金属钼载体中进行真空烧结成型,烧结温度为1200℃~1350℃,烧结时间为2h~4h,得到高强度的钛金属件;S4.烧结成型之后,取出钛金属件,将钛金属件进行研磨表面处理。本发明生产工艺无切削加工工序,加工效率高、精度高、钛金属材料无变性、强度高、可直接制成多孔半致密或全致密材料和制品。

1066

1066

0

0

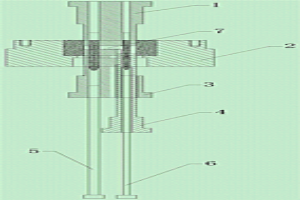

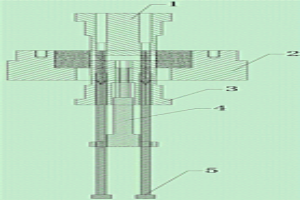

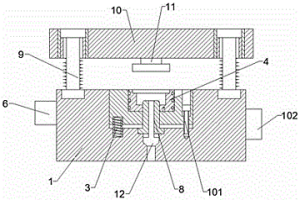

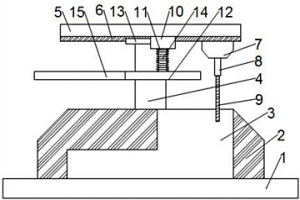

本实用新型属于粉末冶金模具领域,具体涉及一种用于制作切刀开关曲柄连杆的粉末冶金模具,其特征在于:该用于制作切刀开关曲柄连杆的粉末冶金模具包括上冲、中模、下外冲、下内冲和下芯棒;所述中模设置有双层圆柱外壳、耐高压模芯和放料腔;所述下芯棒设置有大芯棒和小芯棒;所述大芯棒和小芯棒设置有棒身和棒头;所述上冲、中模、下外冲、下内冲和下芯棒可将所述放料腔围成切刀开关曲柄连杆形状的密封空间。本实用新型省时省力,节省原料,制作出的切刀开关曲柄连杆十分精确。

935

935

0

0

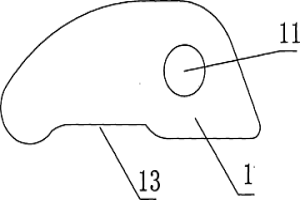

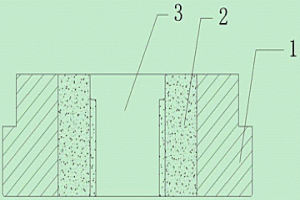

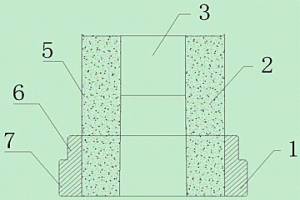

本实用新型公开了一种粉末冶金压线铁芯,其包括一采用粉末冶金工艺一次压制成型的块状本体,该块状本体呈一三边形锥台状,顶棱角为钝角,左、右底棱角为锐角,该左底棱角采用一圆弧面与所述顶棱角连接,对应该顶棱角内侧位置于所述本体相对的两侧面上各设有一支撑部,该支撑部可为圆形凸台或圆形凹槽,以适用各种应用场合,使用范围广;本实用新型构造新颖、结构合理,采用粉末冶金工艺一次压制成型,精度较高,制造工艺简单,降低生产成本,且生产效率效高,施压一次便可成型,有利于实现自动化生产,减轻工人劳动强度,此外,还加入特殊的热处理工艺,克服易磨损的缺点,从而延长了使用寿命。

791

791

0

0

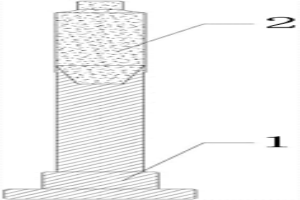

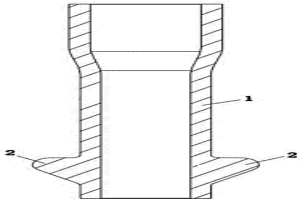

本实用新型属于粉末冶金模具领域,具体涉及一种提高强度且延长寿命的复合型粉末冶金模具下芯棒,其特征在于:该提高强度且延长寿命的复合型粉末冶金模具下芯棒包括棒身和棒头;所述棒身设置有三层阶层结构;所述棒身的顶端设置有多边形凹槽;所述棒头的下端呈多边形;所述棒身和棒头紧固连接。本实用新型不仅可以提高自身的强度,还可以有效保护棒身,延长自身的使用寿命。

1214

1214

0

0

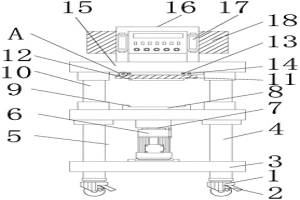

本实用新型属于冶金领域,具体的说是一种便于移动的低碳冶金铸造装置,包括滚轮,所述滚轮的正面固定安装有刹车阀,所述滚轮的顶部固定安装有支撑板,所述支撑板的顶部固定安装有连接杆,所述连接杆的内侧固定安装有外壳,所述外壳的内部固定安装有驱动电机,所述驱动电机的输出轴通过联轴器固定连接有转轴,所述转轴的顶端活动连接有工作台;通过电动升降套杆、连接板、压板、卡扣、卡槽和连接板的结构设计,实现了便于升降按压的功能,在使用过程中,可通过向下拉动电动升降套杆带动连接板下方的压板对其进行升降,使其能够对冶金按压成型的作用,解决了一般铸造装置不便于升降的问题,提高了铸造装置的使用效率。

800

800

0

0

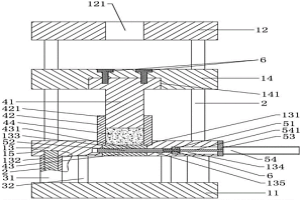

本实用新型属于粉末冶金模具领域,具体涉及一种强度较高的粉末冶金模具,其特征在于:该强度较高的粉末冶金模具包括上冲、中模、下外冲、下内冲和下芯棒;所述中模设置有双层圆柱外壳、耐高压模芯和放料腔;所述上冲、下外冲、下内冲均设置有下层座体、中层座体和上层压头;所述上层压头、中层座体和下层座体口径逐渐增大且依次紧固连接;所述下芯棒设置有棒身和棒头;所述上冲、下外冲分别从上方和下方插入所述放料腔中;所述下内冲穿过所述下外冲插入所述放料腔中;所述下芯棒穿过所述下外冲、下内冲和放料腔插入所述上冲内。本实用新型模具强度高,使用寿命长,节省了生产模具的成本。

950

950

0

0

本实用新型属于粉末冶金模具领域,具体涉及一种耐高压的复合型粉末冶金模具中模,其特征在于:该耐高压的复合型粉末冶金模具中模包括双层圆柱外壳;所述双层圆柱外壳内设置有内部腔体,所述内部腔体上设置有耐高压模芯;所述耐高压模芯内设置有放料腔;所述双层圆柱外壳与所述耐高压模芯紧固连接。本实用新型耐高压,不易裂开损坏,因此使用寿命长,节约成本。

899

899

0

0

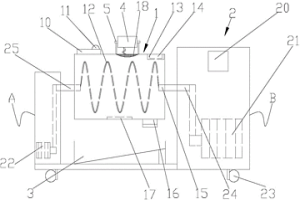

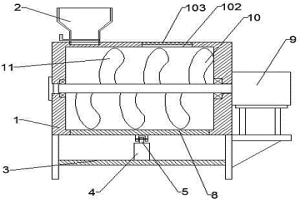

本实用新型涉及一种粉末冶金设备领域,特别涉及一种粉末冶金除尘混料烘干机,包括物料搅拌烘干筒、除尘器、集料槽和中部下凹的机架,所述机架内设有第一电机、第二电机和控制面板;所述物料搅拌烘干筒内设有湿度计、加热元件、泄压阀和弯曲的金属混料辊;物料搅拌烘干筒右端通过第一转轴与所述第一电机连接,所述金属混料辊转动安装于混料烘干筒内并通过第二转轴与所述第二电机连接,除尘器、第一电机、第二电机、湿度计和加热元件与所述控制面板电性连接;本实用新型适用于不同含水量的物料,可减少粘性物料的粘结,提高混料机内部的热传递效率,提高混料烘干效率,并且可以实时控制混料烘干过程。

1142

1142

0

0

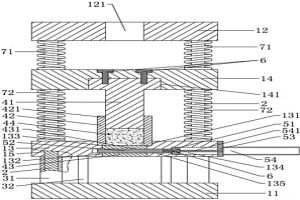

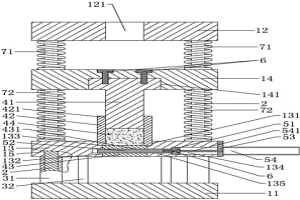

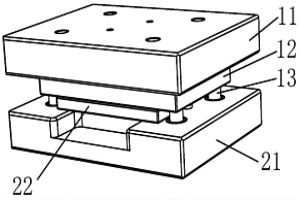

本实用新型公开了一种改良的粉末冶金件压制模具,其包括固定底板、固定顶板、成型固定板、成型活动板、导柱、限位支撑套管、固定支撑竖杆,固定顶板开设顶板通孔,成型活动板配装成型凸模,成型凸模上端部嵌装于成型活动板的凸模安装孔内,成型固定板配装成型凹模,成型凹模芯部开设成型孔,成型凹模下端部嵌装于成型固定板的凹模安装孔,成型固定板于凹模安装孔底部开设挡块安装孔,挡块安装孔内嵌装底部挡块,底部挡块开设挡块通孔,成型固定板的活动安装孔内嵌装活动块,活动块装设嵌插至挡块通孔内的支撑横杆,活动块通过驱动油缸进行驱动。本实用新型能够有效地压制成型粉末冶金件且能实现快速方便脱模,结构设计新颖、脱模方便的优点。

848

848

0

0

本实用新型属于粉末冶金模具领域,具体涉及一种可紧密固定的粉末冶金模具中模,其特征在于:该可紧密固定的粉末冶金模具包括双层圆柱外壳;所述双层圆柱外壳的层接处设置有清角;所述双层圆柱外壳上设置有螺丝孔;所述双层圆柱外壳内设置有内部腔体;所述内部腔体包括上层腔体和下层腔体;所述上层腔体内设置有耐高压模芯;所述耐高压模芯内设置有放料腔;所述双层圆柱外壳与耐高压模芯无隙缝紧固连接;所述耐高压模芯设置有放料腔。本实用新型可使中模紧密固定在粉末冶金模具中,工作过程中不会产生松动,制造的产品更加精准。

1131

1131

0

0

本实用新型公开了一种粉末冶金件压制模具结构,其包括固定底板、固定顶板、成型固定板、成型活动板、导柱、限位支撑套管、固定支撑竖杆、凸模复位弹簧、防撞缓冲弹簧,固定顶板开设顶板通孔,成型活动板的凸模安装孔内嵌装成型凸模,成型固定板配装成型凹模,成型凹模芯部开设成型孔,成型凹模下端部嵌装于成型固定板的凹模安装孔,成型固定板于凹模安装孔底部开设挡块安装孔,挡块安装孔内嵌装底部挡块,底部挡块开设挡块通孔,成型固定板的活动安装孔内嵌装活动块,活动块装设嵌插至挡块通孔内的支撑横杆,活动块通过驱动气缸进行驱动。本实用新型能够有效地压制成型粉末冶金件,且能够实现快速方便脱模,结构设计新颖、脱模方便的优点。

1150

1150

0

0

本实用新型公开了一种改良的粉末冶金件压制模具结构,其包括固定底板、固定顶板、成型固定板、成型活动板、导柱、限位支撑套管、固定支撑竖杆、凸模复位弹簧、防撞缓冲弹簧,固定顶板开设顶板通孔,成型活动板的凸模安装孔内嵌装成型凸模,成型固定板配装成型凹模,成型凹模芯部开设成型孔,成型凹模下端部嵌装于成型固定板的凹模安装孔,成型固定板于凹模安装孔底部开设挡块安装孔,挡块安装孔内嵌装底部挡块,底部挡块开设挡块通孔,成型固定板的活动安装孔内嵌装活动块,活动块装设嵌插至挡块通孔内的支撑横杆,活动块通过驱动油缸进行驱动。本实用新型能够有效地压制成型粉末冶金件,且能够实现快速方便脱模,结构设计新颖、脱模方便的优点。

1135

1135

0

0

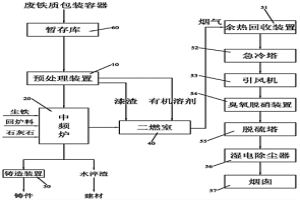

本实用新型公开了一种利用冶金炉窑协同处置废金属包装容器资源化利用系统,包括有预处理装置、中频炉、铸造装置、二燃室、余热回收装置、急冷塔、引风机、臭氧脱硝装置、脱硫塔、湿电除尘器以及烟囱;该中频炉的输入口连通预处理装置的输出口;该铸造装置的输入口连通中频炉的铁水出口;该二燃室的输入口连通中频炉的烟气出口。通过在原有的冶金铸造生产线上新增预处理设施以及二燃室来形成新的废金属桶处理系统,充分利用了闲置资源,极大地节约了处理成本,同时对废金属桶的处理也更加完全,且经过处理的废金属桶还可铸造装置制成新的成品铸件,使废金属桶得到再利用,能有效处理废金属桶处理后产生的废气,从而减少对环境的污染。

1065

1065

0

0

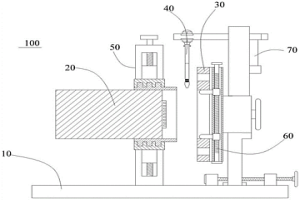

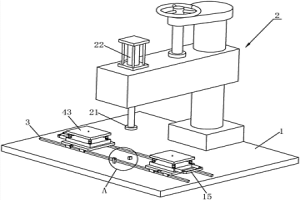

本实用新型提供了一种基于粉末冶金产品的组装焊接装置。所述组装焊接装置包括机架、第一模具、第二模具以及焊接组件。本实用新型技术方案通过通过调节第二模具,使第二模具可靠近或者远离第一模具,例如,焊接前,使第二模具靠近第一模具,使两个粉末冶金产品相互组装,焊接组件对两个粉末冶金产品之间的缝隙进行焊接作业,实现快速组装粉末冶金产品,并高效焊接,解决了产品结构,定位与焊接加工困难的技术问题。

761

761

0

0

本实用新型公开了一种高效率操作的粉末冶金模具,包括安装架,安装架底部和顶端分别安装有固定模座和电机,固定模座内设有圆柱安装槽和螺纹槽,圆柱安装槽内插设有左阴模和右阳模,左阴模底端连接有平面滚珠轴承,内螺纹槽内插设有模盖,模盖底端和顶端分别固定安装有顶压模和旋转柱,旋转柱连接有转轴,电机的电机轴与转轴连接在一起,平面滚珠轴承使顶压模在插进凹槽后并冲压粉末的时候左阴模和右阳模也跟着旋转,冲压粉末更稳定,避免了成品与顶压模、左阴模、右阳模内壁之间的磨损,提高了冶金模具的使用寿命,成品加工质量好,电机驱动使顶压模组合和拆除也更加轻松快捷,简化了拆模步骤,节省了人力,提高了生产效率。

1115

1115

0

0

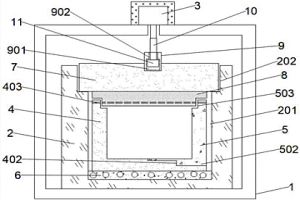

本实用新型公开了一种粉末冶金热挤压制坯模,包括模座、安装块、弹簧、凹模、避空槽、电流控制器、电阻加热管、挤压模、滚珠衬套导向组件、上模板、密封块、顶杆,该粉末冶金热挤压制坯模结构简单,设计合理,通过电阻加热管给凹模加热,保证凹模与制坯粉末的温度一致,从而保证了制坯粉末的塑性和流动性,因此保证了粉末冶金的制坯质量,并在挤压时是通过密封块对凹模起到密封作用,通过凹模往下运动,使得挤压模完成制坯粉末的挤压,因此可放在制坯粉末溢出,从而提高了材料的利用率。

886

886

0

0

本实用新型公开了一种粉末冶金原料混合装置,包括筒体、进料斗、支撑板、第一气缸、第一推杆、第二气缸、第二推杆、底盖、电机、转轴、叶片,该粉末冶金原料混合装置结构简单,设计巧妙,通过电机带动叶片快速旋转,从而使得筒体内部的原料快速混合均匀,当将原料排出时,通过第一气缸和第二气缸带动底盖下移和翻转,并通过电机带动叶片旋转,从而可将筒体内部的原料彻底排出。

724

724

0

0

本实用新型公开了一种粉末冶金结构件的整形模具,用于对粉末冶金结构件进行校正整形,包括上模板、固定板、导柱、载料板、下模板、上模镶件和下模镶件,其中固定板固定于上模板的下表面,上模镶件匹配连接于固定板上,上模镶件设有对应于粉末冶金结构件上表面的上调整面,上模板带动所述固定板、上模镶件和导柱上下运动;载料板固定于下模板的上表面,下模镶件匹配连接于载料板上与上模镶件相对应的位置,下模镶件设有对应于粉末冶金结构件下表面的下调整面;粉末冶金结构件能够固定在载料板上,并置于下模镶件与上模镶件之间。本实用新型公开的整形模具具有效率高、成本低、产能大等优点。

866

866

0

0

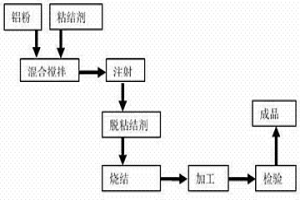

本发明涉及冶金注射成型工艺,具体涉及一种铝粉冶金注射成型工艺。包括如下步骤,(1)、铝粉和粘结剂按铝粉占混匀物料重量的70-80%比例搅拌均匀;(2)、注射;(3)、脱粘结剂;(4)、烧结。金属注射成形零件的空隙度很低,相对密度达到96%以上,材料力学性能可与同成分的精密铸造件相当。本发明的粉末冶金使用金属粉末及非金属粉末的混合物作原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的新技术,可广泛使用于汽车、拖拉机、飞机、各类工程机械、家用电器、通讯、计算机、自动控制以及空间技术等领域,粉末冶金与其它成形方法相比,节省能源,降低原材料消耗,经济效益高,还可以制造一些其它方法不能制造的材料和制品。

891

891

0

0

本实用新型属于粉末冶金模具领域,具体涉及一种强度极高的复合型粉末冶金模具上冲,其特征在于:该强度极高的复合型粉末冶金模具上冲包括三层阶层;所述三层阶层包括高强度冲头和底座;所述高强度冲头设置有容纳下芯棒棒头的孔洞;所述底座设置有内部腔体;所述高强度冲头紧固连接在所述内部腔体的腔壁上。本实用新型强度极高,可以在上冲较薄或者极高压环境下而不会轻易地损坏。

1059

1059

0

0

本发明公开了一种粉末冶金提高SUS316不锈钢强度工艺方法,所述该粉末冶金提高SUS316不锈钢强度工艺方法所需要的设备有振动筛分机、粉末冶金压制成型机、催化脱脂炉和粉末冶金烧结炉,所述该粉末冶金提高SUS316不锈钢强度工艺方法所需要的材料有含钼奥氏体不锈钢预合金粉。该粉末冶金提高SUS316不锈钢强度工艺方法,采用新的工艺流程设计,对传统压制成型、催化脱脂和高温烧结的工艺流程进行优化,特别是对高温烧结步骤中不同阶段的温度、持续时间、通入气体种类、通入气体流速和压力数值进行控制,令得到的SUS316不锈钢硬度较传统SUS316不锈钢硬度增加了29%以上,大大提高了SUS316不锈钢的结构强度,使SUS316不锈钢制成的零部件结构强度也大大提高,在使用过程中不易变形。

715

715

0

0

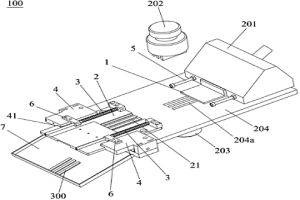

本发明公开一种粉末冶金压机出料机构,所述粉末冶金压机包括料穴主体、上压头、下压头及退料板,所述退料板开设有若干贯通上下表面的模腔,所述粉末冶金压机出料机构包括前推件、排料箱及若干弹性元件,所述排料箱可滑动地安装于所述退料板上且前端设有开口的容置槽;所述弹性元件一端与所述排料箱抵触,另一端与所述退料板抵触;所述前推件安装于所述料穴主体的一侧,且可随所述料穴主体移动而推动所述工件进入所述容置槽中,并继续推动使所述排料箱远离所述模腔。本发明粉末冶金压机出料机构具有能对出料的工件进行有序地排队,方便机械手抓取,提高机械手的抓取频率的优点。

870

870

0

0

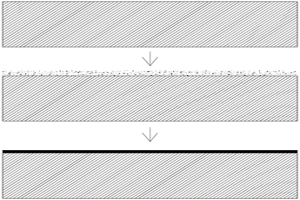

本发明涉及冶金件表面处理技术领域,具体涉及一种粉末冶金件表面处理工艺,包括如下步骤:准备粉末冶金件基材;将粉末冶金件基板表面清洁;在粉末冶金件基板清洁后的一面喷涂上喷涂层;对喷涂层进行打磨抛光成镜面;本发明在粉末冶金件基材表面喷涂上喷涂层,将粉末冶金件基板表面存在的沙眼、流纹等缺陷进行填充,填充后再对粉末表冶金件基板进行加工,使得粉末冶金件表面光滑平整,表现出更佳的外观效果。

843

843

0

0

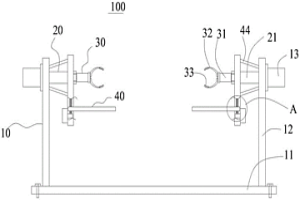

本实用新型提供了一种粉末冶金压机的自动夹持翻转装置。所述自动夹持翻转装置包括支架、旋转机构、夹持组件以及升降平台。本实用新型技术方案通过将支架与粉末冶金压机的机床固定连接,而旋转机构用于驱动夹持组件旋转,实现粉末冶金产品的360翻转,而升降平台可相对于夹持组件升降,用于接收翻转后的粉末冶金产品,避免粉末冶金产品掉落造成损坏。本实施例自动夹持翻转装置可以实现粉末冶金产品的360度旋转,提高生产效率。

866

866

0

0

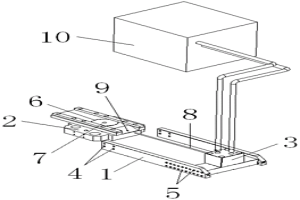

本发明的一种粉末冶金横向孔成型装置,包括支架、模板架、动力驱动器、模板架安装孔、调节孔、模具腔、冶金治具和动力控制系统,所述模板架包括芯棒和芯棒通孔。本发明通过调节孔能安装动力驱动器,使其实现能调节模板架与动力驱动器之间的距离,以满足能安装各种不同动力驱动器的需求,其确保了所有不同种类的动力驱动器均能驱动芯棒插入并穿过冶金治具,从而实现能对冶金工件进行横向通孔,其整体的结构设计实现能自动对芯棒完成将其插入模具腔、装填粉末、压制成型、将其从模具腔抽离出来和产品脱模等一系列的操作,使其具有通用性强、维护简单、维护方便、维护成本低、生产效率高和工件的横向通孔效果好的优点。

1059

1059

0

0

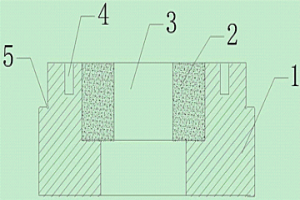

本发明公开了一种粉末冶金复合含油轴承及其制造方法。该粉末冶金复合含油轴承为双层结构,具体结构包括:位于内层的一段或多段粉末冶金层和位于外层的钢套,一段或多段粉末冶金层与钢套烧结在一起。根据本发明的技术方案,由于该粉末冶金复合含油轴承采用双层结构,不仅具有良好的耐磨性和较高的承载能力,而且外周有钢套的情况下,抗冲击能力增强。在安装特别是锤打的条件下,钢套由于致密且硬度高,承受大部分外力,从而保护内层粉末冶金含油轴承不脆裂,即便是在受力不均匀或者安装歪斜的情况下,也不脆裂。

900

900

0

0

本实用新型公开了一种自挤压成型的粉末冶金模具,包括生产工作台,生产工作台的上表面设有下模体,下模体内设有梯形结构的粉末型腔,生产工作台的上方竖直设有支撑立柱,支撑立柱的顶端设有固定安装板,固定安装板的下表面设有滑动导轨和驱动电机,驱动电机的传动轴连接有液压伸缩连杆,液压伸缩连杆的底端竖直设置有搅拌螺杆,搅拌螺杆底端设在粉末型腔内,滑动导轨上设置有移动行进座,移动行进座的下方设置有竖直电动推杆,竖直电动推杆的底端连接有活动上模体,移动行进座的左端连接有水平电动推杆,结构简单、操作简便,能够实现自动化、高效粉末冶金产品生产的功能,且保证了粉末冶金产品的生产质量。

951

951

0

0

本发明涉及粉末冶金技术领域,更具体地说,它涉及一种粉末冶金行星齿轮加工工艺,包括以下步骤:按以下重量百分比配料:Cu 2.5%‑3.5%,C 0.45%‑0.55%,Zn 0.55%‑0.65%,Ni 3.5%‑4.5%,Mn 0.45%‑0.55%,Fe余量,添加适量的润滑油后,将上述配料搅拌混合均匀得到粉末冶金粉料;压制成型:将混合得到的粉末冶金粉料在200‑220Mpa的压力下压制成型得到毛坯齿轮;预热:将成型得到的毛坯齿轮置于金属网盒内进行预热;烧结:将毛坯齿轮和金属网盒置于1000‑1200℃温度下进行烧结;泡油:将烧结好的行星齿轮用防护油进行浸泡,取出行星齿轮晾去多余的防护油;精整:将行星齿轮置于精整装置内进行精整。该工艺相较于现有技术加工工序简单,提高了生产效率以及产品的精度。

1221

1221

0

0

本发明涉及冶金管技术领域,特别是涉及一种铜铁粉末冶金管的制造方法及其应用,该铜铁粉末冶金管的制造方法包括:步骤一,选材,选用铜包铁粉、铜包铁粉与铁粉的混合物或铜包铁粉与铜粉的混合物;步骤二,装模;步骤三,挤压成型;步骤四,氧化封孔处理;其中,所制得的铜铁粉末冶金管的外壁设置有环形凸台。所制得的铜铁粉末冶金管能用作空调配管、压缩机吸气管或压缩机排气管。该制造方法所制得的铜铁粉末冶金管具有节能环保、生产效率高、且生产成本低的优点,且该制造方法制得的铜铁粉末冶金管的品质高。该铜铁粉末冶金管的应用,由于能够避免采用火焰钎焊与其它焊件进行焊接,因此具有节能环保、生产效率高、且生产成本低的优点。

1375

1375

0

0

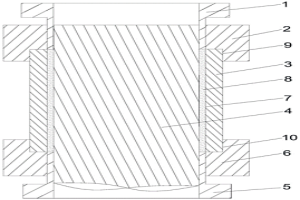

本发明公开了一种粉末冶金双金属滑动轴承成型模具,包括有同中心轴设置的上冲头、上储料环、外层钢套、芯棒、下冲头和下储料环;上储料环和下储料环分别压紧在外层钢套的上下两端;芯棒可滑动地分别插设在上储料环、外层钢套和下储料环内;芯棒与上储料环、外层钢套和下储料环之间留有用于填充粉末冶金粉末的储料腔体;上冲头和下冲头分别可滑动地插设在储料腔体的上下两端。本发明成型出的粉末冶金双金属滑动轴承的粉末冶金层上下两端的密度均匀且比中间位置的密度大,延长了轴承的使用寿命,且可有效地减少上下两端的密度差,也能防止因其上下两端的密度差过大而影响到轴承的使用寿命。

中冶有色为您提供最新的广东东莞有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!