全部

1187

1187

0

0

本发明公开了一种高致密碳化硼增强氮化铝复合陶瓷制备方法,将碳化硼、氮化铝、烧结助剂、无水乙醇和ZrO2球混合后置入混料桶,放置在混料机上混合10~15h,取出后烘干并过筛,将过筛的粉料干压制成陶瓷坯体,然后将陶瓷坯体置入真空烧结炉抽真空后通Ar后在1900~2000℃保温制成高致密碳化硼增强氮化铝复合陶瓷。本发明使用烧结助剂降低了烧结温度,促进了材料的致密化。碳化硼作为增强项的加入,使得材料兼具了两者共同的优异性质。

750

750

0

0

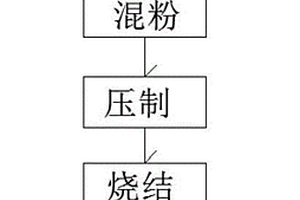

本发明公开了以Ti粉和Ta粉为原料,采用粉末冶金方法依次进行混粉、等静压和烧结,制备得到Ti‑Ta中间合金;其中,粉末冶金方法进行混粉时依次进行手动混粉和机械混粉,手动混粉3~6次,机械混粉2~4h;真空烧结时,烧结温度为1100℃~1300℃,保温2~4h;将Ti‑Ta中间合金与混合料进行压制,得到电极块;其中,混合料由0级或1级海绵钛颗粒和工业级HZr‑1海绵锆颗粒组成;将多个电极块组焊为自耗电极,将自耗电极进行至少四次真空自耗熔炼,得到Ti‑Zr‑Ta合金铸锭;本发明可以通过控制钛合金的相转变温度范围及稳定性来调节钛合金的超弹性和形状记忆效应。

1252

1252

0

0

本发明公开了一种超高精度纤维毡及其制备方法,包括以下步骤:步骤1)将超细纤维进行合股;步骤2)进行无纺铺制形成超细纤网;步骤3)进行均匀性检验;步骤4)制作纤维毡坯;步骤5)利用平整机内进行碾压;步骤6)送入真空烧结炉进行扩散焊接;步骤7)进行二次烧结;步骤8)进行平整,使用泡点检测仪和无损检测仪测量其泡点压力和透气性能;步骤9)将纤维毡坯进行折波后焊接为滤管,折波后对其进行泡点检测符合要求即为超高精度纤维毡。

1018

1018

0

0

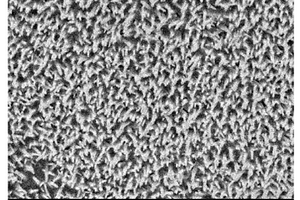

本发明公开了一种以多孔钛为基体的钛电极材料,包括钛基体和钛基体表面涂覆的金属氧化物涂层,所述钛基体为孔隙度为20%~50%的板状、管状、带状或棒状的多孔钛基体;所述金属氧化物涂层具有纳米结构。该钛电极材料的制备方法包括以下步骤:一、真空烧结制备多孔钛基体,并对多孔钛基体进行表面预处理;二、配制金属氧化物涂层涂液;三、将涂液刷涂于多孔钛基体上,烘干后进行热分解;四、重复步骤三至需要的涂层厚度,然后进行热处理得到以多孔钛为基体的钛电极材料。本发明的钛电极材料表面涂覆有纳米结构的金属氧化物涂层。本发明制备的钛电极材料具有优异的催化活性、良好的传质效果和较长的使用寿命。

925

925

0

0

本发明提供一种Cr3C2‑NiCr金属陶瓷块体材料及其制备方法,包括以下步骤:步骤1,按照Cr3C2中,Cr和C原子比为3:2,NiCr相中Ni和Cr原子比为4:1,NiCr相的质量百分比为10‑30%,将Cr粉、C粉和Ni粉进行球磨混合;步骤2,将球磨后的Cr粉、C粉和Ni粉的混合粉进行模压成型,得到坯体;步骤3,将坯体进行真空烧结,烧结时真空度为0.001‑0.1Pa,烧结温度为1275℃,得到Cr3C2‑NiCr金属陶瓷块体材料。本发明制备得到Cr3C2‑NiCr金属陶瓷,主要力学性能指标良好,力学性能均明显提高。

864

864

0

0

本发明提供一种基于陶瓷增材制造的多孔植入物的制备方法,包括如下步骤:使用增材制造方法制备具有梯度微观结构的多孔植入物模型的陶瓷负型模具;通过压力机压制将金属粉填充陶瓷模具,获得初步的金属多孔植入物,真空烧结,增强植入物强度;将植入物与陶瓷模具的混合体置入可溶解陶瓷模具的溶液中,得到独立的金属植入物;利用化学气相沉积方法在金属植入物表面沉积金属涂层;最后利用阳极氧化方法在金属植入物表面成形金属氧化物纳米管结构。该方法克服了传统多孔植入物制备方法微观结构不可控和直接激光增材制造难度大、设备要求高的不足,且能实现表面结构的纳米化,开辟具有宏微纳结构的多孔植入物制备的新途径。

1141

1141

0

0

本发明公开了一种钛钼合金的制备方法,以Ti粉和Mo粉为原料,采用粉末冶金方法依次进行混粉、等静压和烧结,制备得到Ti‑Mo中间合金;其中,粉末冶金方法进行混粉时依次进行手动混粉和机械混粉,手动混粉3~6次,机械混粉2~4h;真空烧结时,烧结温度为1100℃~1300℃,保温2~4h;将Ti‑Mo中间合金与海绵钛进行压制,得到电极块并组焊为自耗电极;其中,海绵钛为0级或1级海绵钛颗粒;将自耗电极进行至少三次真空自耗熔炼,每次真空自耗熔炼时真空度低于10‑1Pa,得到Ti‑Mo合金铸锭;结合粉末冶金法和合金熔炼法制备出组织成分均匀的钛钼合金。

1178

1178

0

0

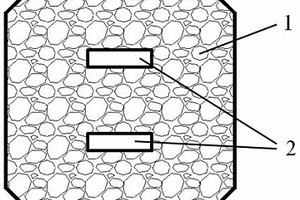

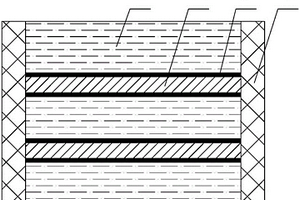

本发明提供了一种低频吸声材料的制备方法,包括以下步骤:一、将铝粉与聚乙烯醇水溶液混合均匀,得到浆料,然后将浆料均匀涂覆于铝箔表面;二、选取多层铁铬铝纤维多孔材料;三、将选取的铁铬铝纤维多孔材料按顺序叠放,并在每相邻两层铁铬铝纤维多孔材料之间均插设涂覆有浆料的铝箔,得到待烧结坯料;四、将待烧结坯料装入烧结模具中,放入真空烧结炉中烧结,得到低频吸声材料。本发明制备的吸声材料在频率为50Hz~500Hz的条件下的平均吸声系数为0.25~0.35,吸声性能优良,可广泛应用于具有低频吸声要求的精密电子元器件领域或其他消声场所。

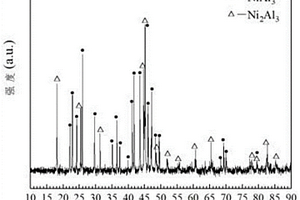

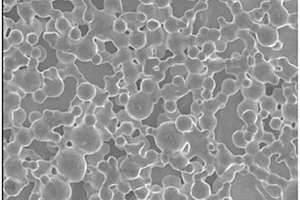

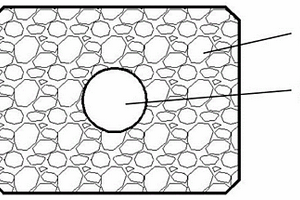

本发明公开了一种高孔隙率富Al相多孔Ni‑Al金属间化合物的制备方法,该方法包括:一、将Ni‑Al预合金粉与碳酸氢铵混合得到混合粉末;二、将混合粉末进行压制得到圆片状压坯;三、将圆片状压坯进行真空烧结得到高孔隙富Al相多孔Ni‑Al金属间化合物。本发明采用Ni‑Al预合金粉直接压制烧结,孔隙的形成结构由造孔剂的含量决定,无需Ni、Al元素粉混合后再进行烧结,缩短了扩散时间,避免通过柯肯达尔扩散造孔,实现了通过造孔剂获得不同孔隙率及孔径的搭配,满足不同使用功能的要求,且避免了自蔓延和反应烧结方法的不可控因素,提高了制备效率,能高效、稳定地获得所需富Al的NiAl3和Ni2Al3相,应用于催化、能源及过滤领域。

789

789

0

0

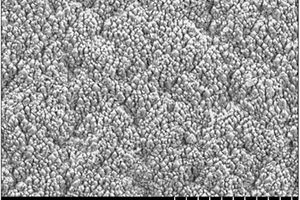

本发明公开了一种多孔钽膜的制备方法,包括以下步骤:一、将钽粉加入到聚乙烯醇缩丁醛溶液中,得到钽粉浆料;二、将钽基体进行打磨,然后采用去离子水进行清洗,得到清洗后钽基体;三、将清洗后钽基体进行化学抛光处理,得到抛光后钽基体;四、将钽粉浆料喷涂到抛光后钽基体表面,得到钽膜生坯材料;五、将钽膜生坯材料进行真空烧结,在钽基体表面得到多孔钽膜。本发明通过在钽基体表面进行喷涂钽粉浆料后烧结,通过浆料浓度和喷涂压力的调控,实现了在钽基体表面获得单分散多孔钽膜,有效地增大了钽基体的表面积,促进了钽基体在不同领域的应用,拓展了钽金属的应用环境。

899

899

0

0

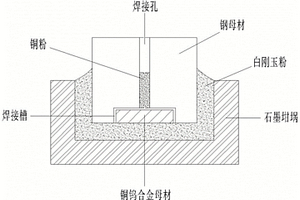

本发明公开了一种铜钨与钢的焊接方法,包括S1、首先按照设计要求加工钢坯和铜钨合金坯,然后进行机械打磨、清洗和干燥处理,得到钢母材和铜钨合金母材;S2、将钢母材和铜钨合金母材进行装配,然后向钢母材和铜钨合金母材之间缝隙填充铜粉,最后将装配好的钢母材和铜钨合金母材置入石墨坩埚中;S3、将石墨坩埚置入真空炉内进行真空烧结处理,得到铜钨钢合金烧结件,然后将铜钨钢合金烧结件进行表面喷砂、淬火处理,即可得到铜钨钢合金焊接件;本发明工艺设计合理,可操作性强,有效提高了铜钨与钢的焊接强度,促进了电力电子行业的发展。

975

975

0

0

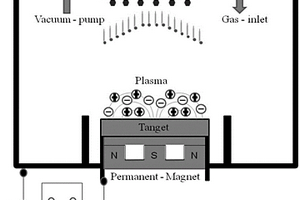

本发明公开了一种改性陶瓷颗粒增强铁基复合材料及其制备方法,对ZTAP陶瓷颗粒进行预热处理,然后采用物理气相沉积的方法得到镀镍铬合金的ZTAP陶瓷颗粒;将镀镍铬合金的ZTAP陶瓷颗粒与微米级的NiCrAlY合金粉末以及酒精进行混合搅拌,经定型和烘干处理后制得具有蜂巢状结构的预制体;将预制体在1250~1450℃的高温下进行真空烧结处理,降温后浇铸高铬铸铁液态金属,经冷却后制得改性陶瓷颗粒增强铁基复合材料。本发明通过对ZTAP陶瓷表面金属化有效改善复合材料界面结合性能和耐磨性。

772

772

0

0

本发明提供了一种Nb‑Si‑Ti‑Mo‑B合金板材,由以下原子百分比的成分组成:Si 8%~18%,Ti 7%~13%,Mo 4%~12%,B 0.5%~2.5%,余量为Nb和不可避免的杂质。本发明还提供了一种制备该板材的方法,包括以下步骤:一、采用湿法球磨的方法将Nb粉、Si粉、Ti粉、Mo粉和B粉混合均匀,真空烘干后得到混合粉末;二、进行真空烧结,得到烧结体;三、真空自耗电弧熔炼,得到铸锭;四、热挤压,得到棒坯;五、热轧,得到Nb‑Si‑Ti‑Mo‑B合金板材。本发明Nb‑Si‑Ti‑Mo‑B合金板材具有高的室温和高温强度、优异高温塑性以及较好的室温塑性。

1129

1129

0

0

本发明公开了一种表面处理ZTA颗粒增强钢铁基复合耐磨件的制备方法,对ZTA颗粒进行活化处理,然后采用直流磁控溅射法在ZTA颗粒表面镀覆金属铬;然后进行敏化和活化处理,采用化学镀对ZTA颗粒进行表面改性,将镀覆Cr‑Ni层的ZTA颗粒和Ni粉、Al粉和Cr粉末填入石墨模具,真空烧结获得具有蜂窝状结构的预制体;采用铸渗法浇注金属液,冷却后得到具有钉扎作用的增强钢铁基复合耐磨件。本发明通过物理气相沉积(PVD)和化学镀引入的活性元素可优化ZTA颗粒和金属间的结合方式,使界面结合由机械结合转化为冶金结合,具有较高的结合强度。

1203

1203

0

0

本发明涉及金属铬制备技术领域,公开了一种碳还原制备高纯金属铬的方法;包括以下步骤:分别量取氧化铬绿粉末和石墨乳;石墨乳与氧化铬绿粉末的质量比为1:4~5;将称量好的氧化铬绿粉末与石墨乳混合;然后采用模压成型装置将混合物料压制成空心状的坯料,并且模具在坯料的内外侧壁上均匀成型有圆形的透气孔道;将压制后的空心状坯料装入真空烧结炉内进行烧结;将烧结得到的还原产物依次经过破碎、研磨、过筛,得到金属铬粉末;本发明能够大幅度提升氧化铬制备金属铬粉末的转化率;降低金属铬粉末中的杂质含量。

930

930

0

0

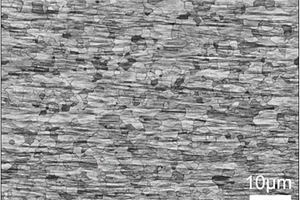

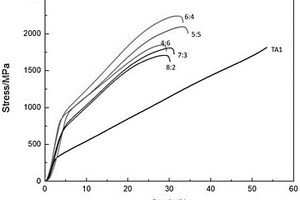

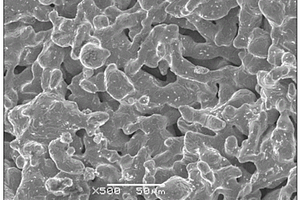

本发明公开了一种可调控的多尺度增强钛基复合材料及其制备方法,属于钛基复合材料制备技术领域。采用的技术方案包括步骤:1)计算原料配比并称取原料;2)制备TA1粉末、Si粉、C粉的混合粉末,并进行真空烧结;3)热处理,冷却后得到原位生成的断续网状TiC与基体内弥散分布Ti5Si3增强钛基复合材料。本发明通过改变原料组成比调控不同尺度增强相在基体中的分布比例,改变热处理的参数调控增强相在基体中的尺度,形成了基体中有规律分布的多尺度增强相,在提高钛基复合材料硬度的基础上保持其塑性,具有工艺简单、成本低、易于实现工业现代化等优点。

1113

1113

0

0

本发明公开了一种挤压铜铬触头材料的制备方法,包括:S1、分别称取铬粉和电解铜粉;S2、将铬粉和电解铜粉置入混料机混合,得到混合料;S3、将混合料装入胶套内墩粉,然后放入冷等静压机压坯,得到压制坯体;S4、将压制坯体装入真空烧结炉烧结,得到烧结坯体;S5、将烧结坯体作为自耗电极装入真空自耗电弧熔炼炉内熔炼,得到铸锭;S6、将铸锭预热,然后锻造处理;S7、对锻造后的铸锭退火处理,得到退火铸锭;S8、对退火铸锭进行挤压处理,即可得到挤压铜铬触头材料成品;通过本发明制备的挤压铜铬触头材料杂质含量少,气体含量低,组织均匀性好,适宜推广使用。

1120

1120

0

0

本发明公开了采用真空自耗电弧熔炼制备铜不锈钢原位复合材料的方法,包括以下步骤:S1、原材料配比:电解铜粉2wt%~98wt%,气雾化不锈钢粉98wt%~2wt%;S2、原材料混合:按照比例称取所述电解铜粉和气雾化不锈钢粉,在混料机进行搅拌混合;S3、墩粉:将混合料装入胶套内进行墩粉;S4、压制:将墩好粉的胶套放入冷等静压机进行压坯;S5、烧结:将压制好的坯体装入真空烧结炉进行烧结;S6、熔炼:将烧结后的坯体作为自耗电极装入真空自耗电弧熔炼炉内进行熔炼。采用本发明的方法制备的铜不锈钢原位复合材料内部各元素分布均匀,宏观偏析少,无元素富集等宏观、微观缺陷,组织均匀性好。

1192

1192

0

0

本发明提供了一种β‑锂霞石/莫来石纤维/玻璃基复合材料及其制备方法,解决现有基于β‑锂霞石的低膨胀复合材料存在密度较大、膨胀系数较大、自身机械强度不高、抗热震性较差等问题。该复合材料的原料组成和质量百分比为β‑锂霞石25wt%‑35wt%,莫来石纤维10wt%‑23wt%,髙硼硅玻璃粉为50‑65wt%;本发明的复合材料采用球磨‑冷等静压压制‑高温真空烧结的方法制备。本发明所制备的复合材料具有较低的热膨胀系数、较小的密度和较高的机械强度,可以用作新一代航空航天的电气设备、电子元件的材料。

1142

1142

0

0

本发明公开了一种真空灭弧室用铜铬屏蔽罩的制备方法,包括,(1)配料:选择铜粉和铬粉作为原材料,铬粉的重量占比为1‑30%;(2)混粉:将配比好的铜粉和铬粉装入球磨机中球磨得到混合粉;(3)冷等静压:将混合粉填装到橡胶套内内进行冷等静压,得到CuCr棒料;(4)烧结:将CuCr棒料放入真空炉内进行真空烧结;(5)挤压:将烧结后的CuCr棒料切断成挤压前厚度,采用液压机进行反向冷挤压,得到CuCr毛坯;(6)精加工:将挤压后的CuCr毛坯按长度可一件切断成多件最终产品,精加工即可得到最终的铜铬屏蔽罩。本发明生产出的CuCr屏蔽罩致密度可以达到97%以上,并且生产过程流程短、生产效率是原有混粉压制烧结的5‑10倍以上。

1130

1130

0

0

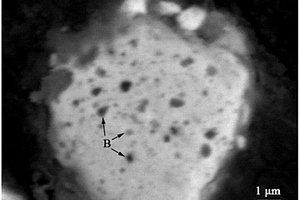

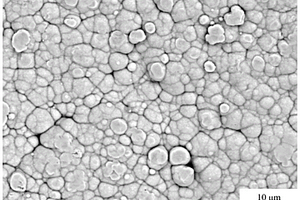

本发明公开了一种多孔单相β‑NiAl(Cr)金属间化合物材料的制备方法,该方法包括:一、将雾化方法制备的Ni‑16Cr‑xAl合金粉末筛分得到筛分粉末;二;将筛分粉末加压成型制成生坯;三、将生坯真空烧结得到多孔单相β‑NiAl(Cr)金属间化合物材料。本发明采用含有Cr元素的Ni‑16Cr‑xAl合金粉末为原料,提高了产物的抗腐蚀性能,且Cr元素对NiAl基体起到固溶强化的作用,使得产物的相结构只存在均匀的单相β‑NiAl(Cr),且产物的孔结构和形貌均匀,孔径分布窄无裂纹,有效提高了多孔单相β‑NiAl(Cr)金属间化合物材料的综合强度和过滤分离性能,应用于催化剂载体和过滤材料领域。

1061

1061

0

0

本发明公开了一种多孔自润滑Fe2B‑Fe金属陶瓷复合材料及其制备方法,将还原铁粉和硼粉放入按8.8wt.%B配料称重,放入球磨罐中进行一次球磨,接着再加入相对于球磨罐中粉末4~12倍质量的还原铁粉,进行二次球磨,待球磨完成后将混合粉末填入模具中,然后真空烧结获得多孔Fe2B‑Fe金属陶瓷,最后在真空箱中对多孔Fe2B‑Fe金属陶瓷进行浸油处理,制得多孔自润滑Fe2B‑Fe金属陶瓷复合材料。本发明原料成本低廉,制备工艺简单,所获得的多孔Fe2B‑Fe金属陶瓷材料具有良好的韧性和耐磨性,浸油后更具有优异的自润滑特性。

955

955

0

0

本发明公开了一种利用真空自耗法制备高导高强铜基材料的方法,包括以下步骤:步骤一:取适当比例的铜粉和碳化钨粉装入混料机中混料,得到混合粉末;步骤二:将混合粉末装入橡胶套中放入钢模内,用超声振动挤压机进行超声振动挤压,然后用真空袋包裹,抽真空后压制,得到压制模料;步骤三:将压制模料预热后放入真空烧结炉中进行烧结,冷却后得到烧结模料;步骤四:将真空电弧熔炼炉清洗后充入氩气,将烧结模料作为真空自耗电弧熔炼炉的自耗电极,在真空自耗电弧熔炼炉中进行电弧熔炼,冷却后得到所述高导高强铜基材料。

1247

1247

0

0

本发明公开了一种低盐酸不溶物金属铬粉的制备方法,包括以下步骤:S1铬粉制备:将铬块进行低温研磨破碎制粉,温度控制在‑150~0℃,得到铬粉;S2混粉:在制备完成的铬粉中添加脱氧剂,添加比例为0.1~5 wt%,保持物料混合均匀,得到混合粉;S3压制:将混合粉装填至模具中,利用模压成型压制成坯块,压力参数为5~20 MPa;S4烧结:将压制好的铬坯装入真空烧结炉内进行烧结;S5制粉:将烧结后铬坯进行低温研磨破碎制粉,温度控制在‑150~0℃,得到低盐酸不溶物金属铬粉。本发明所制备的铬粉其盐酸不溶物含量相对于传统工艺所制备的铬粉明显降低,明显提升铬粉冶金制品的使用效果及寿命。

1211

1211

0

0

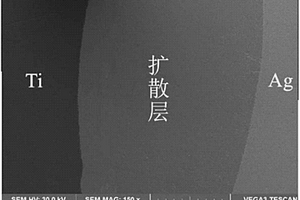

本发明公开了一种钛包银电解极板的制备方法,具体为:首先将钛板制成一面开口的钛盒,再分别对钛盒和银板进行预处理,除去氧化物,再将预处理过的银板放入预处理过的钛盒中,再将置有银板的钛盒放入坩埚中,将坩埚再放入真空烧结炉中进行熔浸烧结,使熔化后的银板和钛盒内壁充分接触,再随炉冷却,获得钛包银电解极板。能满足贵金属电解精炼过程中对电解极板导电性和耐蚀性的要求。

本发明公开了一种化学镀覆NiMo改性的TiB2‑TiC颗粒增强高锰钢基复合材料及其制备方法,对复合陶瓷颗粒的表面进行预处理,采用化学镀覆方法得到镀镍钼镀层的TiB2‑TiC复相陶瓷颗粒;然后与镍钼粉末以及硼砂进行混合搅拌,经过定型、烘干处理后得到蜂窝状预制体;随后对蜂窝状预制体进行真空烧结处理;降温后放入砂箱中浇铸金属液,冷却后得到颗粒增强高锰钢复合材料。本发明制备的耐磨复合材料,陶瓷表面金属化有效改善复合材料界面结合性能和耐磨性,具有高的抗冲击磨损性能,又保证在苛刻工况下的服役安全性,通过在陶瓷颗粒引入金属NiMo镀层,使复合材料界面结合由简单机械结合转化为冶金结合,具有较高的结合强度和抗冲击强度,满足高负荷工况环境的需求。

1073

1073

0

0

本发明公开了一种反应烧结碳化硅陶瓷薄壁管、制备方法及其应用,包括以下质量百分比的原料:炭黑5~20%,碳化硅粉末75~94%和分散剂1~5%;所述的碳化硅粉末由粒径为0.4~0.6μm、纯度为99.4~99.6%的α型碳化硅粉末一和粒径为170~190μm、纯度为99.75~99.85%的α型碳化硅粉末二混合组成。所述的反应烧结碳化硅陶瓷薄壁管的制备方法包括:将原料注入贴有网状聚合物的石膏模具中,依次进行放浆、脱模和压制得到素坯,然后进行烘干和真空烧结即得。本发明通过研究成型工艺,在注浆过程中引入一定密度的网状聚合物,利用其强度,使放浆过程中保证其形变量较小,最终达到产品的外形尺寸要求。

904

904

0

0

本发明提供了一种自愈合YSZ陶瓷热障涂层材料,由以下摩尔百分比的成分组成:YSZ陶瓷90%~97%,SiB61.2%~7%,金属硅化物0.9%~6%。本发明还提供了一种制备该材料的方法,包括以下步骤:一、将YSZ粉、SiB6粉和金属硅化物粉末球磨混合均匀后过筛,得到混合粉;二、冷等静压成型,得到粉末压坯;三、进行真空烧结处理,得到自愈合YSZ陶瓷热障涂层材料。本发明采用SiB6和金属硅化物为自愈合相,充分利用自愈合相氧化后的体积膨胀和氧化产物的流动愈合裂纹,同时阻止裂纹向粘结层和镍基高温合金基体扩展,能够显著提高热障涂层的服役寿命和可靠性。

1203

1203

0

0

本发明公开了一种钛铌钽锆合金的制备方法,以Ti粉、Nb粉和Ta粉为原料,采用粉末冶金方法依次进行混粉、等静压和烧结,制备得到Ti‑Nb‑Ta中间合金,其中,粉末冶金方法进行混粉时依次进行手动混粉和机械混粉,手动混粉3~6次,机械混粉2~4h;真空烧结时,烧结温度为1100℃~1300℃,保温2~4h;将Ti‑Nb‑Ta中间合金与混合料进行压制,得到电极块并组焊为自耗电极;其中,混合料由0级海绵钛颗粒和工业级HZr‑1海绵锆颗粒组成;将自耗电极进行至少四次真空自耗熔炼,每次真空自耗熔炼时真空度低于10‑1Pa,得到Ti‑Nb‑Ta‑Zr合金铸锭;本发明解决了在制备Ti‑Nb‑Ta‑Zr合金熔炼过程中Ta、Nb元素难溶的问题。

1237

1237

0

0

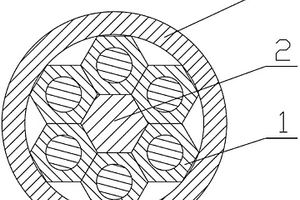

本发明公开了一种多芯MgB2/Fe/Cu超导线材的制备方法,该方法为:一、制备前驱粉末;二、将前驱粉末装入纯铁管中,然后装入第一无氧铜管中,制得装管复合体;三、对装管复合体进行旋锻和拉拔处理得到单芯线材;四、将铜铌复合棒与六根单芯线材置于第二无氧铜管中进行二次组装得到二次复合棒,对二次复合棒进行旋锻拉拔和孔型轧制相结合的加工处理,得到多芯MgB2/Fe/Cu线材;五、将线材两端密封后置于真空炉中进行真空烧结,得到多芯MgB2/Fe/Cu超导线材。本发明方法的多芯MgB2/Fe/Cu超导线材在20K,1T时,临界电流密度Jc达到1.8×104A/cm2以上,符合多芯MgB2超导线材实用化的要求。

北方有色为您提供最新的陕西西安有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日