全部

1018

1018

0

0

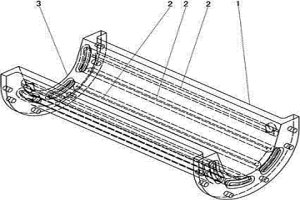

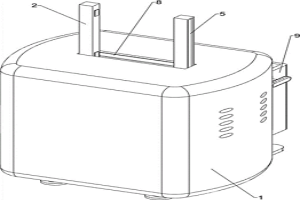

一种冶金炉流槽的加工方法,采用锻造板坯和机加工相结合的方式进行加工,包括以下步骤:将铸造板坯锻压成带弧面的冶金炉流槽半成品;将冶金炉流槽组件半成品精加工成冶金炉流槽成品。加工出来的冶金炉流槽成品,包括流槽本体,流槽本体顶部开有流槽,所述流槽本体内开有多条冷却水通道,各冷却水通道的首尾相互贯通,至少设置1个进水口和1个出水口。本发明由于成型工艺改为锻压和机加工相结合的方式,使得本体材质致密,晶粒细化,机械性能好,热导率大,而采用复合孔作为冷却水通道则进一步改善了冷却水通道的冷却性能,上述改进相结合,使得流槽本体的厚度可以大幅减少,让生产者仅需增加较少的成本就能获得性能更好的流槽,无需频繁的维护或更换,对正常生产的影响大大减少,生产效率大幅提高。

811

811

0

0

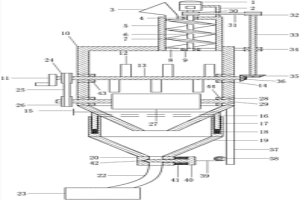

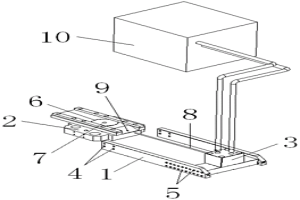

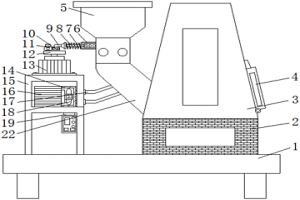

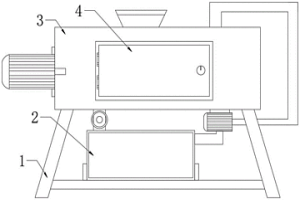

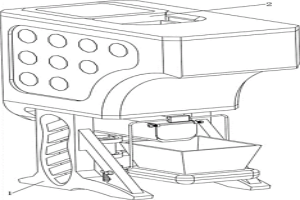

本发明涉及加料装置,尤其涉及一种冶金粉末用便捷型加料装置。本发明要解决的技术问题是提供一种防止冶金粉末飘散、溢出,防止冶金粉末在输送过程中堵塞,能够有效提高输送效率,便于定量输送的冶金粉末用便捷型加料装置。一种冶金粉末用便捷型加料装置,包括有驱动电机、固定架、进料斗、第一轴承座、进料桶、第一旋转轴、螺旋导料板、第二轴承座、储料桶、把手、防凝固板、第二旋转轴、加料阀、升降框、第一弹性件、定量斗、排料管、排料阀、导料管和粉料盒。本发明达到了防止冶金粉末飘散、溢出,防止冶金粉末在输送过程中堵塞,能够有效提高输送效率,便于定量输送的效果。

1161

1161

0

0

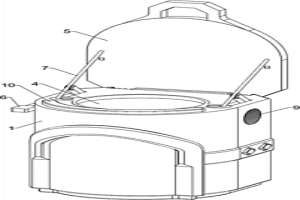

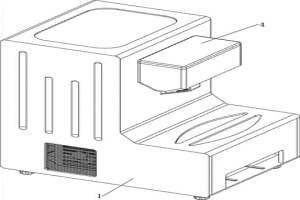

本发明涉及一种烘干设备,尤其涉及一种粉末冶金制成品烘干设备。要解决的技术问题为:提供一种安全有效且快捷节能,烘干时对高温进行保存提升烘干效率与效果,烘干后散出冶金制成品上聚集的热量,降低温度防止人们被烫伤的粉末冶金制成品烘干设备。本发明的技术实施方案是:一种粉末冶金制成品烘干设备,包括有:外壳;第一扇叶,外壳内一侧对称转动式设有第一扇叶;加热管,外壳内一侧设有加热管。本发明通过向下挤压卡住组件,使卡住组件与盖上组件解锁,打开盖上组件,将需要烘干的冶金制成品放置在放置板上,关闭盖上组件,第一扇叶将风抽入通过加热管将自然风转换成热风,对冶金制成品进行烘干,达到安全有效且快捷节能的效果。

790

790

0

0

本发明公开了一种高掺量冶金钢渣废料的陶瓷砖,其自上而下包括砖坯层、底釉层、装饰层和透明抛釉层,所述砖坯层按坯料原料质量百分比计由30~55%冶金钢渣废料和45~60%的砖坯基料组成,所述底釉层由底釉基础釉料和铬铁锌黑棕陶瓷色料混合而成。本发明通过在砖坯中引入冶金钢渣废料作为陶瓷砖砖坯生产的主要原料之一,有效地解决了冶金钢渣废料的循环利用及环保问题,同时通过在底釉层中引入与砖坯层颜色一致的色料,有效地解决了该陶瓷砖在后期切边倒角过程中出现白线的缺陷。

1090

1090

0

0

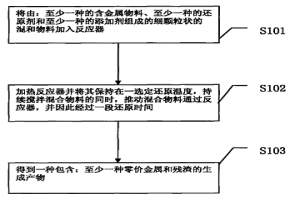

本发明涉及一种金属还原方法,包括:将一混合物料加入到反应器中,该混合物料由至少一种的含金属物料、至少一种的还原剂,和至少一种的添加剂组成,加热反应器到选定的还原温度,搅拌混合物料的同时,推动其通过反应器,并因此经过一段还原时间,然后得到一生成产物,该生成产物包含至少一种零价金属和残渣。本发明还涉及:包括该金属还原方法的冶金方法和由该金属还原方法制取的产品。本发明进一步涉及金属还原装置、金属还原系统和包含该金属还原装置的冶金系统。

848

848

0

0

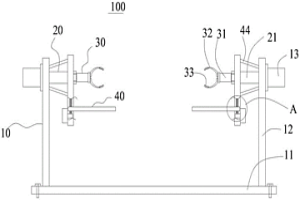

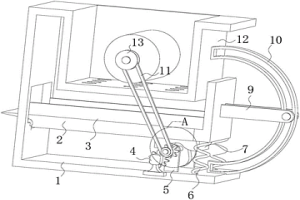

本实用新型提供了一种粉末冶金压机的自动夹持翻转装置。所述自动夹持翻转装置包括支架、旋转机构、夹持组件以及升降平台。本实用新型技术方案通过将支架与粉末冶金压机的机床固定连接,而旋转机构用于驱动夹持组件旋转,实现粉末冶金产品的360翻转,而升降平台可相对于夹持组件升降,用于接收翻转后的粉末冶金产品,避免粉末冶金产品掉落造成损坏。本实施例自动夹持翻转装置可以实现粉末冶金产品的360度旋转,提高生产效率。

875

875

0

0

本发明的一种粉末冶金横向孔成型装置,包括支架、模板架、动力驱动器、模板架安装孔、调节孔、模具腔、冶金治具和动力控制系统,所述模板架包括芯棒和芯棒通孔。本发明通过调节孔能安装动力驱动器,使其实现能调节模板架与动力驱动器之间的距离,以满足能安装各种不同动力驱动器的需求,其确保了所有不同种类的动力驱动器均能驱动芯棒插入并穿过冶金治具,从而实现能对冶金工件进行横向通孔,其整体的结构设计实现能自动对芯棒完成将其插入模具腔、装填粉末、压制成型、将其从模具腔抽离出来和产品脱模等一系列的操作,使其具有通用性强、维护简单、维护方便、维护成本低、生产效率高和工件的横向通孔效果好的优点。

1132

1132

0

0

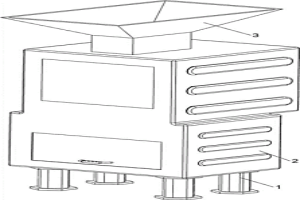

本实用新型涉及冶金设备技术领域,具体为一种具有降温结构的冶金设备,包括冶金设备,所述冶金设备的两侧均固定连接有固定块,所述固定块的数量为八个,八个所述固定块的一侧均开设有安装槽,八个所述固定块远离冶金设备的一侧均开设有第一固定孔。本实用新型的优点在于:该具有降温结构的冶金设备,在第一固定板的一侧设置连接板与第一安装座和第二安装座进行连接固定,使第一安装座和第二安装座对散热片进行安装,并在散热片的内部开设限位孔对限位柱进行安装,又在第二安装座的两端设置第二固定板,且在其内部设置第二固定螺栓对其进行加固,能够方便使用者对散热片进行拆装清洗和维护以保证其散热降温效果,达到了便于拆装的目的。

888

888

0

0

本实用新型涉及冶金技术领域,且公开了一种冶金残渣研磨装置,包括底部支撑板,底部支撑板顶部的一侧与研磨机构的一侧固定连接,研磨机构中部的研磨柱外侧固定套接有第一皮带轮,第一皮带轮外圆周面的中部通过皮带与第二皮带轮外圆周面的中部传动连接,第二皮带轮的中部固定套接于转动轴前端的外圆周面,转动轴靠近前端的外圆周面与第一直齿轮的中部插接。该冶金残渣研磨装置,通过偏心轮在转动轴的作用下进行转动,弧形顶板带动下料滑板上下震动,达到了对于研磨完成的物料进行震动,防止物料堵塞出料口,保证物料能够顺畅流出的效果,解决了传统的研磨机构出料不方便,容易堵塞,需要辅助出料,工作效率较低的问题。

749

749

0

0

本发明涉及粉末冶金技术,具体是指一种烧结硬化直接获得高硬度的铁基粉末冶金复合材料及其制备方法。本复合材料组分及其质量百分比含量为:1~4%的Cu,1~4%的Ni,0.5~2%的Mo,0.5~1.5%的C,5~20%的NbC,0.3~0.6%的P,其余为铁和不可避免的微量杂质。本法采用粉末冶金工艺,经配料、混合、压制、高温烧结硬化而成,本制备方法简单,省去了热处理工艺及设备,可降低生产成本30%以上,所得高硬度耐磨复合材料相对密度达95%以上,硬度为HRC≥58。

1063

1063

0

0

本发明公开了一种粉末冶金复合含油轴承及其制造方法。该粉末冶金复合含油轴承为双层结构,具体结构包括:位于内层的一段或多段粉末冶金层和位于外层的钢套,一段或多段粉末冶金层与钢套烧结在一起。根据本发明的技术方案,由于该粉末冶金复合含油轴承采用双层结构,不仅具有良好的耐磨性和较高的承载能力,而且外周有钢套的情况下,抗冲击能力增强。在安装特别是锤打的条件下,钢套由于致密且硬度高,承受大部分外力,从而保护内层粉末冶金含油轴承不脆裂,即便是在受力不均匀或者安装歪斜的情况下,也不脆裂。

1138

1138

0

0

本发明公开了一种提高不锈钢粉末冶金零件密度的方法,该方法先按质量百分比计,不锈钢粉末颗粒尺寸44~75μm为70~90%,<44μm为10~30%混合均匀;采用硬脂酸锂无水乙醇悬浮液为模壁润滑剂;再将混合粉末与模具分别加热至120~160℃;最后在至少为8m/s下高速压制成形。本发明中不锈钢粉末冶金零件生坯密度比采用单一44~75μm温粉末高速压制提高了0.04~0.08g/cm3,比室温高速压制提高了0.4g/cm3以上,比温压技术提高了0.7g/cm3以上。本发明将温粉末高速压制技术成功运用于不锈钢零件,实现了低成本制造高性能零件的目的,推动了高速压制技术在粉末冶金领域的发展。

1122

1122

0

0

本发明涉及一种制造设备,尤其涉及一种粉末冶金的铜粉制造设备。本发明的技术问题:提供一种可以不断抖料、具有间歇性下料效果、且能二次粉碎的粉末冶金的铜粉制造设备。技术方案:一种粉末冶金的铜粉制造设备,包括有:箱体和支撑柱,箱体底部两侧对称设有支撑柱;进料管,箱体顶部设有进料管;电机,箱体内部一侧设有电机。本发明通过第一齿轮旋转时,带动皮带轮、第一锥齿轮组、第一搅碎杆、第二搅碎杆和搅碎刀旋转,使得搅碎刀对破碎后的铜块二次破碎成粉状,达到了二次破碎铜块的作用。

1047

1047

0

0

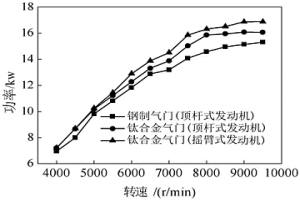

本发明公开了一种发动机粉末冶金气门及其制备方法。所述发动机粉末冶金气门由以下原料及质量百分比制成:Al:4~6,Fe:2~5,Mo:3~5,Si:0.10~0.15,YH2:0.2~0.5,余量为Ti。粉末冶金气门的制备方法如下:(1)烧结:将Ti、Al、Fe、Mo、Si和YH2粉混合均匀,冷等静压,烧结,制成棒料;(2)热加工:将棒料热加工成Φ6.5mm的棒料;(3)退火:在真空条件下,将上述棒料退火;(4)热镦:在模具中热镦成气门毛坯;(5)热处理:将气门毛坯加热,保温固溶处理,然后保温时效处理;(6)表面处理:在精加工气门表面涂覆硬质涂层。本发明工艺简单,有效地降低了制造成本,制备的气门具有优良的耐磨性和高温性能,显著提升发动机的功率和扭矩。

1055

1055

0

0

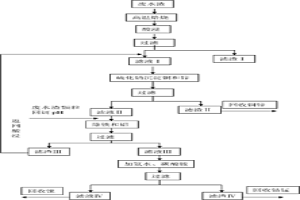

本发明提供了一种处理钴镍铜湿法冶金废水渣的方法,包括以下步骤:高温焙烧、酸浸、回收铜和锌、除铁和铝、回收钴和锰以及回收镍。本发明方法能够用于处理各种含量成分不同的钴镍铜湿法冶金废水渣,尤其是适用于处理低品位的钴镍铜湿法冶金废水渣,通过提供合适的浸出条件以及合理的分离技术实现了分开回收钴镍铜锌锰等多种有价金属,做到资源回收利用的最大化;并且相比常规酸浸方法,处理量大,成本低廉,金属回收率高,以及易于实施,适合于工业化生产。

1155

1155

0

0

本发明涉及粉末冶金技术,具体是指一种温压弥散颗粒增强钢铁基粉末冶金复合材料的制备方法。钢铁基粉末冶金复合材料是由弥散颗粒和金属基体经球磨工艺和温压技术相结合的方法,经配料、混合、球磨、加添加剂、温压、烧结而成。本法的弥散颗粒包括弥散金属碳化物和金属氧化物颗粒,金属基体包括铁基、不锈钢基、高速钢基等。颗粒增强的复合材料粉末在100-150℃和500-800MPa下温压成形,复合粉末的压缩性和成形性较好,生坯不出现层裂,相对密度提高2-4%,复合材料的颗粒弥散分布均匀,综合力学性能较佳。本发明制备工艺简单,成本低,为颗粒增强粉末冶金复合材料零件的精密成形开辟了新途径。

783

783

0

0

本实用新型涉及冶金工业装置技术领域,且公开了一种连续加料的冶金炉,包括底板,所述底板顶面的右侧固定连接有加热装置,且加热装置的顶面固定连接有炉体,所述炉体的右侧活动连接有炉门,所述炉体的左侧固定连接有导料管,且导料管的一端固定连接有进料口。本实用新型通过采用机械代替人工进行加料的方式,利用滑轮与滑销之间的相互作用,带动滑轮移动,通过移动的滑轮带动伸缩杆移动,采用伸缩杆带动挡板在进料口内滑动,实现物料的不断添加,避免了采用人工向冶金炉中进行加料,由于人工加料的速度较慢,且需要消耗大量的劳动力,导致工人劳动强度大,时间浪费的问题,节约工人劳动力的同时节约时间。

843

843

0

0

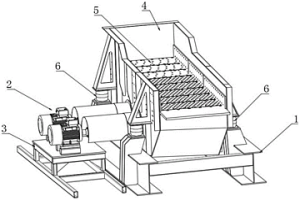

本实用新型公开了一种基于粉末冶金的原材料振动设备,包括机架、两组振动组件、振动安装架、筛船及筛网,所述机架呈H型结构。所述筛船设于机架上,所述振动安装架设于机架侧端,所述振动安装架上设有振动组件,且两组所述振动组件与所述筛船连接,所述筛船上设有筛网,所述振动组件包括驱动电机、偏心轴、两组偏心块及两组配重块。本实用新型基于粉末冶金的原材料振动设备中,振动组件可产生剧烈振动,使筛船上的金属粉末进行振动过筛,较小的粉末将通过筛网落入筛船底部的落料口进行收集加工,从而实现金属粉末的大小筛分,便于粉末冶金的进一步加工;配重块的设置,可增加筛船振动的幅度,使金属粉末过筛时的效果更佳,实用性强。

1052

1052

0

0

本实用新型提供一种钛合金粉末冶金用表面处理设备,包括研磨罐、伺服电机、钛合金粉末、净化箱、PP棉滤芯、联轴器以及传动杆,研磨罐左端面设置有伺服电机,伺服电机右端面设置有传动杆,传动杆右端面设置有联轴器,研磨罐内部设置有钛合金粉末,研磨罐下侧固定有净化箱,净化箱内部左侧设置有PP棉滤芯,该设计解决了现有冶金用表面处理设备存在产品与研磨设备碰撞力度过大,导致产品崩缺不良的问题,本实用新型结构合理,便于利用钛合金粉末对冶金制品例如管件进行表面处理,防止产品崩缺不良。

745

745

0

0

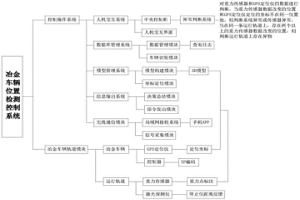

本发明提供了一种冶金车辆位置检测控制系统,涉及冶金生产技术领域,包括控制操作系统和冶金车辆轨道模块,所述控制操作系统包括人机交互系统、数据库管理系统、模型管理系统、信息输出系统和无线通信模块,所述人机交互系统包括中央控制柜和内嵌于中央控制柜中的人机交互界面;本发明通过模型构建模块构建多个冶金车辆和运行轨道的3D模型,并识别不同车辆身份,根据坐标定位模块配合GPS定位仪即可实时定位冶金测量的位置,通过不同重力传感器的数值变化也可判断出冶金车辆的位置,并在3D模型中标注出来,双重判断,更加精确,方便操作人员直观的判断冶金车辆的位置,从而方便后续控制。

907

907

0

0

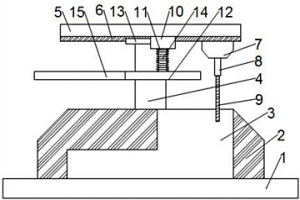

本实用新型公开了一种自挤压成型的粉末冶金模具,包括生产工作台,生产工作台的上表面设有下模体,下模体内设有梯形结构的粉末型腔,生产工作台的上方竖直设有支撑立柱,支撑立柱的顶端设有固定安装板,固定安装板的下表面设有滑动导轨和驱动电机,驱动电机的传动轴连接有液压伸缩连杆,液压伸缩连杆的底端竖直设置有搅拌螺杆,搅拌螺杆底端设在粉末型腔内,滑动导轨上设置有移动行进座,移动行进座的下方设置有竖直电动推杆,竖直电动推杆的底端连接有活动上模体,移动行进座的左端连接有水平电动推杆,结构简单、操作简便,能够实现自动化、高效粉末冶金产品生产的功能,且保证了粉末冶金产品的生产质量。

1179

1179

0

0

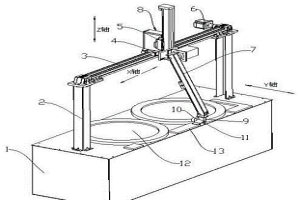

本发明公开了粉末冶金机器人及其抓取方法,该机器人包括工作台,安装于工作台上的支架,安装于支架上的X轴横移滑轨,安装于X轴横移滑轨上的Z轴移动滑轨,在Z轴移动滑轨上安装有Y轴摆动装置,在第二电机的驱动下,Y轴摆动装置在Z轴移动滑轨上往复移动;该Y轴摆动装置包括安装于Z轴移动滑轨上的电机安装板,电机安装板上安装有第三电机,第三电机的转动轴上固定安装有摆臂;在摆臂的末端安装有抓手,在第三电机的驱动下,摆臂在Y轴方向来回摆动;在X轴横移滑轨、Z轴移动滑轨以及Y轴摆动装置的协同作用下,抓手可实现三轴联动,从而抓手在抓取冶金块后可实现自由地移动,从而实现对冶金块的自动化抓取。

1186

1186

0

0

本发明提供了一种用于制备铁基粉末冶金摩擦材料的组合物,该组合物含有铁、铜、锰、碳化硅、氧化硅或烧结后能生成氧化硅的化合物以及氧化铝或烧结后能生成氧化铝的化合物,其中,该组合物还含有碳化硼、硫酸亚铁和碳,所述碳至少部分为石墨。从性能测试结果的数据可以看出,与对比例的用于铜基摩擦材料的组合物制备的铜基粉末冶金摩擦材料AC1的5.03克/立方厘米的密度相比,本发明提供的用于制备铁基粉末冶金摩擦材料的组合物制备的铁基粉末冶金摩擦材料A1-A4的密度较大,可达到5.20-5.40克/立方厘米,且综合性能较好。

795

795

0

0

本发明涉及一种高性能粉末冶金凸轮和传动齿轮及其制备方法,汽车发动机气门换气传动装置所使用的凸轮轴和齿轮结构为粉末冶金凸轮和传动齿轮的整体结构,凸轮和传动齿轮为一个整体;凸轮表面硬度为HRB≥105.5,凸轮部分的密度≥6.9g/cm3;齿轮表面硬度为HRB70~85,齿轮部分的密度为6.6~6.9g/cm3,将凸轮和传动齿轮设计为一个整体,采用粉末冶金工艺,生产出汽车发动机气门换气传动装置所使用的凸轮轴和齿轮结构为粉末冶金凸轮和传动齿轮的整体结构,具有结构稳定合理、外观精巧紧凑、生产工艺简单方便且节能节材的优点。

753

753

0

0

本发明公开一种湿法冶金用有色金属表面抛光设备。本发明的技术问题为提供一种自动夹紧移动有色金属,自动推动抛光盘移动紧贴有色金属完成抛光,能够限制有色金属摆放位置,方便收集并一次全部取出有色金属的湿法冶金用有色金属表面抛光设备。本发明的技术实施方案是一种湿法冶金用有色金属表面抛光设备,包括有壳体,壳体内部上侧设有抛光机构;抛光盘,抛光机构上设有抛光盘;夹紧机构,壳体内部设有夹紧机构;放置板,夹紧机构上设有放置板。本发明所公开的湿法冶金用有色金属表面抛光设备具有自动推动抛光盘移动至紧贴有色金属、自动限制有色金属位置,避免有色金属摆歪和方便收集存放并一次取出有色金属的优点。

1148

1148

0

0

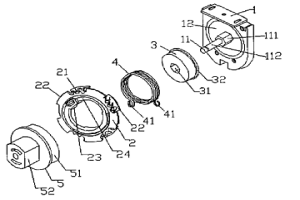

本发明涉及卷帘领域,特别涉及卷帘用粉末冶金件抱紧装置及其制造方法。卷帘用粉末冶金件抱紧装置,包括设有珠轴和空腔的托架、珠链轮、固定件、抱紧限位弹簧和驱动件;所述抱紧限位弹簧套合于固定件上后与珠链轮相扣,与驱动件依序组装于珠轴上;特点是:所述固定件为粉末冶金件。本发明通过将粉末冶金件应用到抱紧装置中,使得窗帘的枢纽部分:固定件不易损坏,保证了窗帘的使用寿命。同时,由于粉末冶金件具有自身含油、低噪音的优点,降低了拉动珠链时的噪音。

814

814

0

0

本发明涉及一种定制设备,尤其涉及一种冶金用合金板板型定制设备。本发明提供一种快速挤压均匀、散热快和提高合金板质量的冶金用合金板板型定制设备。本发明提供了这样一种冶金用合金板板型定制设备,包括:框架和烧料框,框架内部安装有烧料框;加热管,烧料框内侧均匀设有加热管,加热管的数量为六根;下料机构,框架上部设有下料机构;下压机构,框架内侧上部设有下压机构。本发明通过设有下料机构,通过下料机构运作可间歇性的下料,方便人们下料,本发明通过设有下压机构,下压机构运作对融化的合金板进行挤压成型,进而实现了合金板成型的效果。

1163

1163

0

0

本发明涉及一种炼铁设备,尤其涉及一种冶金用工业炼铁设备。本发明提供一种铁水缓慢排出、根据使用情况运送铁块和检测铁水的冶金用工业炼铁设备。一种冶金用工业炼铁设备,包括有:外框和高温炉,外框内壁上部安装有高温炉;丝网挡板,高温炉内壁上滑动式设有丝网挡板;导流框,高温炉与外框之间连接有导流框,丝网挡板与导流框滑动式连接;第一挡板,导流框下侧滑动式设有第一挡板;第一固定杆,外框下部两部均设有第一固定杆;第一托板,两根第一固定杆之间滑动式连接有第一托板。本发明通过设有送料机构,送料机构与卡位机构配合,第二推板内向后运动带动铁块向后运动至高温炉内,能够实现运送铁块至高温炉内。

1120

1120

0

0

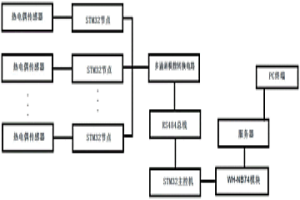

本实用新型公开了一种NB‑IoT冶金节点温度采集与远程监测系统,涉及温度采集与远程监测技术领域,包含设置于高炉冶金沟道中的多个热电偶传感器,以及与热电偶传感器一一对应连接的多个STM32节点,还包含RS484总线、STM32主控机、WH‑NB74模块、服务器和PC终端;基于AD8495放大器处理K型热电偶冷端补偿完成现场温度等参数采集,由STM32节点进行处理,通过Modbus和NB‑IoT网络数据传输与远程监控终端进行通信,实现高炉沟道特种环境远端监视与安全管理,相比传统的单一本地监测,解决高炉冶金沟道测温节点分布广、监控距离远、现场监测高炉高热环境成本高、生产安全保障低等问题,实现对高炉生产阶段进行有效运行监测与优化。

976

976

0

0

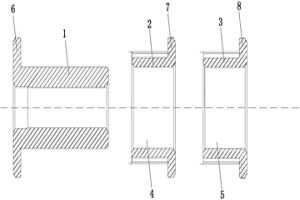

一种粉末冶金制造的双皮带轮结构,包括粉末冶金制造的一轴套、第一带轮环和第二带轮环,第一带轮环和第二带轮环内开设有套接入轴套的第一通孔和第二通孔,轴套的一端延伸有第一侧壁,第一带轮环和第二带轮环的一端分别延伸有第二侧壁和第三侧壁,第一带轮环和第二带轮环依次套接入轴套上,使第一侧壁与第二侧壁之间构成第一皮带槽,第二侧壁与第三侧壁之间构成第二皮带槽,并通过组合烧结使第一带轮环和第二带轮环与轴套一体式连接,该结构能够通过粉末冶金的零件组合实现对双皮带轮结构的生产,工艺简单,节省大量工时和工艺设备,能够提高生产效率和材料利用率,降低制造成本和操作者的劳动强度,能够大批量生产出质量稳定的双皮带轮。

中冶有色为您提供最新的广东有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!