全部

997

997

0

0

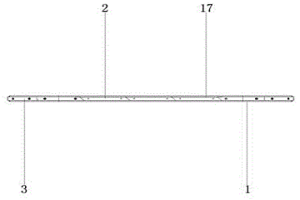

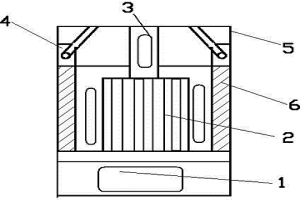

本实用新型公开了一种高速列车用碳粉冶金受电弓滑板,包括托板,所述托板上设有取电部和弯曲部,且取电部位于托板的顶部中间,且弯曲部位于取电部的左右两侧,且取电部与托板螺栓相连,且弯曲部与托板铆钉相连,且托板呈“U形”,且托板的内部设有气道,且气道与托板为一体设置,且气道上设有固定槽,且两个所述固定槽为通槽,且气道上设有气管,且气管的左右两端设有气管固定块。该高速列车用碳粉冶金受电弓滑板,采用粉末冶金条和铝制托板通过连接螺栓连接组成的具有导电性能的器件,其工作原理为:粉末冶金滑板工作面与接触网线滑动接触,将接触网电能传输给机车保证正在用电力需求,从而提升取电部的本体强度,适合推广使用。

1164

1164

0

0

为了改善钢的硬度、耐磨性,设计了一种高性能粉末冶金高速钢。采用PMHS粉末冶金高速钢为原料,所制得的高性能粉末冶金高速钢,其硬度、致密化程度、抗弯强度都得到大幅提升。其中,原料粉末通过机械球磨和活化烧结,使烧结坯在远低于液相线的纯固相下实现致密化。其具有跟传统气雾化‑热等静压法生产的粉末钢相媲美的力学性能和杂质含量,且具有成分易调节、流程短、低能耗、材料利用率高、少加工等优点。本发明能够为制备高性能的粉末冶金高速钢提供一种新的生产工艺。

1004

1004

0

0

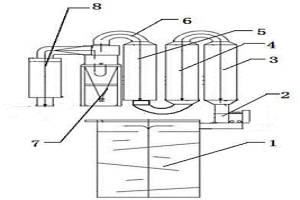

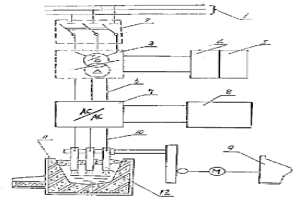

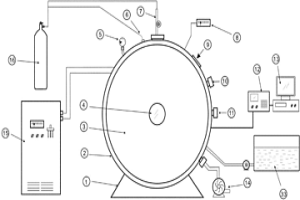

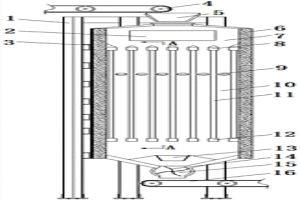

一种冶金废气专业处理设备,其特征在于:所述的冶金废气专业处理设备包括分离室、抽风机、三级水洗室、二级水洗室、一级水洗室、输送管、除尘室、冷却室;其中:冷却室通过输送管依次联接到除尘室,一级水洗室和二级水洗室及三级水洗室,三级水洗室通过抽风机及输送管联接分离室,除尘室内部为螺旋结构。本发明的优点:本发明所述的冶金废气专业处理设备,设备设计简单,占用空间小,成本低,设备投入低,安装维修方便,其次,可作再次利用,具有较好的环保效益和社会效益。

1027

1027

0

0

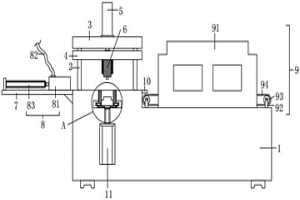

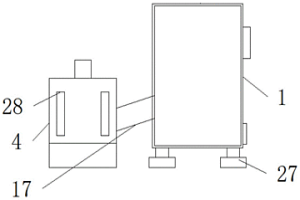

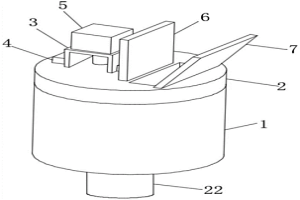

本实用新型公开了一种便于更换模具的粉末冶金烧结装置,涉及冶金加工领域,包括壳体,壳体顶端开设有盲槽,壳体的顶端左侧安装有多个支撑杆,支撑杆的顶端安装有固定座,升降板可滑动的套接在支撑杆的外壁上,固定座的顶端安装有第一液压缸,第一液压缸输出端向下延伸出升降板的外壁。该装置集成型烧结于一体,可对工件进行压铸成型和烧结的一系列加工,更加保证了工件的加工流程的连贯性,同时减少了对工件运送的生产成本,还可对模具座和模具芯进行拆卸更换,从而可实现加工不同型号及形状的工件,扩大了设备的压铸成型加工范围,进而扩大了烧结装置的加工范围,设备的实用性更强,功能性更强,更加满足使用需求。

1310

1310

0

0

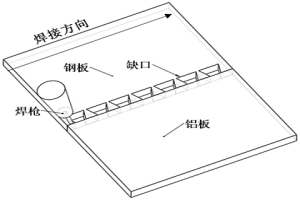

一种机械冶金双重结合提升钢‑铝异种焊接接头强度的方法,属于钢‑铝异种金属弧焊焊接技术领域。所述机械冶金双重结合提升钢‑铝异种焊接接头强度的方法,包括如下步骤:S1、钢板预制缺口,在钢板待焊接的一侧加工缺口,S2、处理钢板和铝板的待焊接部位,分别将钢板和铝板的待焊接部位的表面用砂纸进行打磨,打磨后,用丙酮去除待焊接部位的表面油污,并晾干,S3、焊接准备,使钢板待焊接部位的缺口与铝板待焊接部位的表面紧密接触,S4、选择焊丝,S5、焊接。所述机械冶金双重结合提升钢‑铝异种焊接接头强度的方法不需要添加额外的合金元素,能够使焊缝合金含量降低,提升钢‑铝异种焊接接头强度,实现钢‑铝合金异种材料的优质连接。

980

980

0

0

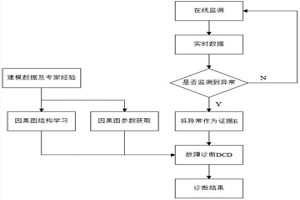

本发明属于湿法冶金浸出过程的故障诊断技术领域,尤其涉及一种基于DCD的湿法冶金浸出过程故障诊断方法。基于DCD的浸出过程故障诊断方法,主要面向湿法冶金的浸出工艺过程,通过提取专家知识和过程数据中的信息作为先验信息建立动态因果图知识库,在观测到异常情况后进入推理诊断机制,以异常情况为证据计算出各可能故障原因的后验概率,比较后验概率得到诊断结果。此算法主要包括浸出过程DCD事件确定、DCD结构学习、DCD参数学习和DCD在线过程故障诊断等步骤。本发明利用DCD故障诊断技术处理在浸出过程中信息的不确定性,一定程度减小了诊断技术对大量数据的依赖性,可以带来更准确的诊断结果,确保企业经济效益和生产效益。

845

845

0

0

一种利用熔融冶金炉渣制备Fe-Ca-Si合金的方法,属于冶金废渣处理技术领域,按以下步骤进行:(1)准备熔融的冶金炉渣、碳质还原剂和改质剂;(2)在熔融的冶金炉渣中加入碳质还原剂,加热至1700~1750℃,保温0.5~1h,获得还原炉渣;(3)向还原炉渣中加入改质剂,获得改质炉渣,将改质炉渣加热至1750~1800℃,保温0.5~2h,然后扒渣,放出金属熔体获得Fe-Ca-Si合金。本发明的方法可直接利用冶金炉渣,并可根据目标合金成分确定改质剂和还原剂的加入量,生产工艺简单,可减少燃料消耗,减少原料加热过程粉尘产生量,降低了通电加热过程中的噪声污染,有利于改善环境。

717

717

0

0

一种含钛混合熔渣冶金熔融还原回收的方法,属于非高炉炼铁与资源综合利用领域。方法:1)将熔融态含钒熔渣和熔融态钢渣,加入保温装置或渣液可流出的熔炼反应装置,混合形成反应混合熔渣,实时监测反应混合熔渣,通过调控同时保证(a)反应混合熔渣的温度在设定范围内;(b)反应混合熔渣实现充分搅拌;(c)反应混合熔渣中,FeO的质量浓度≤1.0%;反应混合熔渣中,FeO的质量浓度≤1.0%时,停止步骤1操作,获得还原氧化后的熔渣;2)分离回收。本发明方法金属铁的回收率92~96%,整个过程无需热补偿或需少量热补偿,可操作性强,生产成本低;整个过程无固体废弃物产生,反应条件温和,实现了节能减排,是一种绿色冶金工艺。

1051

1051

0

0

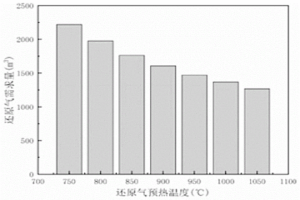

本发明涉及一种氢冶金反应器的物质能量耦合优化分析方法。技术方案如下:包括如下步骤:(1)基于混合整数非线性的数学规划方法进行分析,建立混合整数非线性规划模型;混合整数非线性规划模型包含三个要素,即目标函数、变量与约束条件;(2)确定变量;以氢冶金反应器的工艺参数和氢气需求量做为变量;(3)建立约束条件;根据氢冶金反应器的热力学特性,建立物质平衡约束条件和能量平衡约束条件;(4)确立目标函数;以气体利用率最大或者以能源消耗最小为目标函数:(5)构成氢冶金反应器的混合整数非线性规划模型;(6)将实际生产数据代入上述混合整数非线性规划模型,进行模型验证和参数矫正,输出结果。本发明能够提高物质能量利用率、降低能源消耗。

768

768

0

0

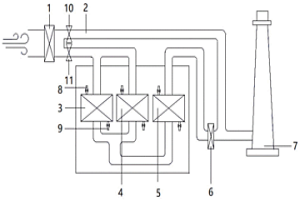

本实用新型是一种冶金矿热炉用低频电源装置,它兼备了工频电源和直流电源的优点,具有能耗低、效率高、搅拌力强和电极消耗低的特点。它是通过变频主电路实现低频供电的,由72只可控硅组成12组全桥硅整流电路,每3组全桥硅整流电路输入1组三相交流电,12组共用4组三相电源;并且采用同相逆并联技术,每2组全桥硅整流电路按同相逆并联方式连结成一大组,组成变频主电路。变频的切换是由变频控制器来完成的。本实用新型结构并不复杂,生产制造容易,还可以改造现有的冶金矿热炉,适合冶金系统使用。

946

946

0

0

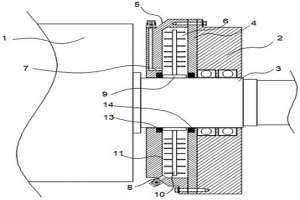

本实用新型涉冶金设备技术领域,具体涉及一种冶金专用出料辊结构,包括辊体和轴承座,所述辊体的端部设置有辊轴,所述轴承座设置在所述辊轴上,所述轴承座面向所述辊体的一端设有密封盖,所述密封盖面向所述辊体的一侧还设有端盖,所述密封盖与端盖之间形成冷媒腔,所述端盖上设有连通冷媒腔的进液口和出液口,所述辊轴位于所述冷媒腔内的部分过盈配合地设有导热环,所述导热环上设有导热盘,所述导热盘上设个多个同心散热环,所述同心散热环上开设有冷媒通道;本实用新型能减少传导至轴承座上的热量,避免轴承温度升高导致抱死甚至损坏。

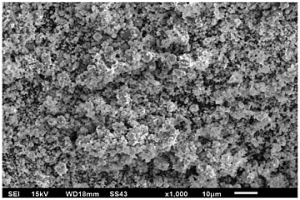

一种亚微米氧化钇颗粒增韧的高性能近α粉末冶金钛合金及其制法,属于钛合金粉末冶金领域。该亚微米氧化钇颗粒增韧的高性能近α粉末冶金钛合金,包括钛合金基体和弥散分布在钛合金基体中的亚微米氧化钇颗粒,亚微米氧化钇颗粒占钛合金的质量百分比为0.63~1.9%。其制备方法是以氢化海绵钛颗粒为钛的原料,加入其它合金元素,通过向原材料中添加Y粉或YH2粉,经过同步低能球磨混粉和高能球磨机械合金化,再进行高温快速感应加热烧结原位生成弥散分布的亚微米Y2O3颗粒,热挤压得到亚微米氧化钇颗粒增韧的高性能近α粉末冶金钛合金。该制备方法简单,成本低廉,生产周期短,实现了低成本低含氧量高性能近α粉末冶金钛合金的制备。

1191

1191

0

0

本发明涉及一种冶金高温渣废热的多级次相变回收与储存装置,其包括控制系统、导轨系统、第一级高温热能相变回收储存单元、第二级中温热能相变回收储存单元以及第三级低温热能相变回收储存单元;所述各级热能相变回收储存单元中装有不同相变温度的相变储能材料;所述导轨系统衔接所述各级热能相变回收储存单元,并将高温废渣在各级相变回收储存单元间传输。本发明的有益效果是:通过三级热能相变回收储存单元的设置,分级次地将冶金废渣的高温热量和中、低温热量进行了最大化的回收,提高了热量的回收效率,充分发挥了相变储能材料在能源回收利用上的时间与空间上的优势。

737

737

0

0

一种冶金系统自动送料设备,其特征在于:所述的冶金系统自动送料设备包括顶紧装置底座,液压驱动设备,活塞装置,移动模块,定位装置;其中:顶紧装置底座上中心固定安装液压驱动设备,活塞装置通过连杆与移动模块铰接,移动模块布置在定位装置两侧内部,筒状件安装在顶紧装置底座上,套在液压驱动设备的外面,定位装置安装在顶紧装置底座上。本发明的优点:本发明所述的冶金系统自动送料设备,结构简单,送料传送稳定,节省人力。

770

770

0

0

一种多自由度数控冶金射流直接成形的制备方法和设备,将熔融金属液射流到基层上,热量通过基层和惰性气体对流迅速带走,射流金属液在运动基板行走的同时进行凝固,由于凝固是分散的过程,金属液热量瞬间被耗散掉,从而实现具有较大冷速的凝固。不同于传统的金属喷射沉积快速凝固技术,射流出的金属液为连续柱状液流,而非弥散细小的金属液滴,柱状液流内部无气体。液流在凝固前的瞬间发生横向铺展,可实现致密的冶金结合。由于抽高真空除氧并通入高纯惰性气体保护,金属沉积层间无氧化发生,不生成影响冶金质量的氧化膜。

1034

1034

0

0

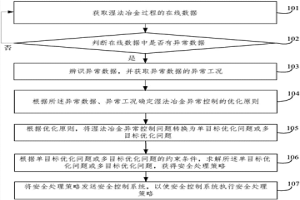

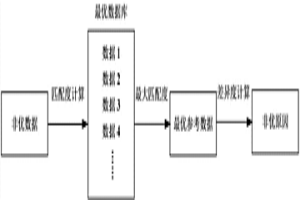

本发明提供一种基于优化原则的湿法冶金异常控制方法,包括:获取湿法冶金过程的在线数据;判断在线数据中是否有异常数据;若有,则辨识异常数据,并获取异常数据的异常工况;根据所述异常数据、异常工况确定湿法冶金异常控制的优化原则;根据优化原则,将湿法冶金异常控制问题转换为单目标优化问题或多目标优化问题;根据单目标优化问题或多目标优化问题的约束条件,求解所述单目标优化问题或多目标优化问题,获得安全处理策略;将安全处理策略发送安全控制系统,以使安全控制系统执行安全处理策略。上述方法能够识别异常工况,并针对异常工况制定有效的安全处理策略,可以降低故障的发生概率。

771

771

0

0

本发明涉及一种含稀土混合熔渣冶金熔融还原回收的方法,属于非高炉炼铁与资源综合利用领域,该方法包括以下步骤:取熔融态含稀土高炉熔渣和熔融态钢渣,混合形成反应混合熔渣,将反应混合熔渣的温度控制在设定温度范围,并实现充分混合,保证FeO的质量浓度≤1.0%;根据反应装置不同对反应混合熔渣进行分离回收。本发明混合熔渣中稀土与钙组分、铌组分、磷组分等得到高效回收;可以处理冷态含铌、稀土、铁物料,达到资源高效综合利用;该方法反应时间短、金属回收率高、生产成本低、原料适应性强、处理量大、环境友好、经济收益高、可有效解决冶金资源与热能高效回收利用问题。

834

834

0

0

本发明涉及一种高温冶金渣粒余热回收与品质调控一体化系统及方法,以解决难以兼顾余热回收效率与渣粒品质的技术问题。系统包括主换热装置和气液分离器,主换热装置包括竖向通道、渣粒进口、渣粒出口、多个竖向膜式水冷壁、多个空气喷嘴和热空气出口。方法中,高温冶金渣粒进入主换热装置的竖向通道中的渣粒下落通道并下落,高温冶金渣粒在下落的过程中与竖向膜式水冷壁中的冷水和空气喷嘴喷射的冷空气进行换热;换热形成的低温冶金渣粒从渣粒出口排出主换热装置;换热形成的热空气从热空气出口排出;竖向膜式水冷壁中换热形成的汽水混合物进入气液分离器,气液分离器分离出的水送入竖向膜式水冷壁,气液分离器分离出的蒸气排出气液分离器。

773

773

0

0

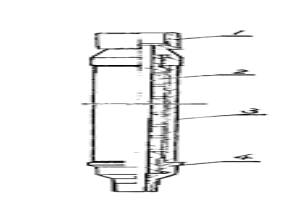

本实用新型涉及一种油田开采用的多孔粉末冶金防砂装置。它包括可与套管或油管相连接的上、下接头以及与其加工成一体的粉末冶金材料制造的多孔防砂管。其中多孔防砂管可与筛孔加强衬管组装在一起,该装置适用于各种出砂油井、气井的防砂和油井前期防砂,适当调整其孔隙度还能把气井中的水防住,而不影响天然气的生产。采用这种多孔粉末冶金防砂装置,可明显减少修井作业次数,提高油井利用率,增加原油产量,降低原油吨成本。

948

948

0

0

本发明涉及材料的表面化学处理领域,具体地说是粉末冶金材料超声化学镀镍磷方法。本发明是镀液以次亚磷酸钠作为还原剂,硫酸镍作为主盐,附加络合剂、加速剂、稳定剂,采用超声波化学镀,利用超声波震荡的机械能,使镀液在金属表面的催化作用下,经控制化学还原法进行的镍磷沉积过程,包括除油、除锈、活化、超声化学镀以及后处理步骤。本发明采用多重络合剂以及加速剂、稳定剂,提高了镀液稳定性,施镀速度可以调节,可以在粉末冶金材料基体表面镀覆一层均匀致密的、无孔隙的镍磷镀层,从而提高粉末冶金材料的使用寿命,应用领域广。

1006

1006

0

0

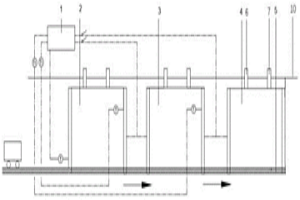

本发明涉及一种冶金烟气余热的双级次相变回收与储存装置,运用相变储能材料对冶金过程产生的烟气内的余热加以回收和储存;所述装置包括烟气引入装置、保温烟气通道、第一级中温热能相变回收储存单元、第二级低温热能相变回收储存单元、排烟塔以及控制系统。本发明的有益效果是:本发明的冶金烟气余热的双级次相变回收与储存装置充分利用相变储能材料,将冶金烟气的预热进行分级回收,实现了热量回收的稳定连续;固定塔式和集装箱式相变储能单元的设置能够实现固定能量就近用,可将回收的能量进行转移,灵活使用,保证了烟气中热量的最大化回收,将能量浪费控制到最小,提高了能源的利用效率。

886

886

0

0

本发明公开了一种冶金工程冶炼废料收纳处理设备,包括装置主体、进料口和内部斜板,装置主体的内部顶部固定连接有进料口,装置主体的内部下方固定连接有内部斜板,内部斜板的上方固定连接有进料口,内部斜板的另一侧固定连接有处理箱,装置主体的内部一侧固定连接有液压电机,进料口的一侧下方固定连接有伸缩柱,进料口的一侧固定连接有液压电机,液压电机的底部固定连接有伸缩柱,伸缩柱另一侧下方固定连接有直角稳固块,直角稳固块提高了装置的稳固性,震动块提高了装置的适应性,挤压机构提高了装置的实用性,过滤机构提高了装置的适应性,处理机构提高了装置的实用性,适用冶金工程技术的使用,在未来具有广泛的发展前景。

869

869

0

0

本发明的目的是为了改善钛合金的硬度、耐磨性,设计了一种TA15粉末冶金钛合金。采用氢化脱氢TA15钛合金粉末为原料,所制得的TA15粉末冶金钛合金,其硬度、致密化程度、抗弯强度都得到大幅提升。其中,制备的最佳工艺参数为:压制压力600MPa、烧结温度1250℃,压坯密度随压制压力增大而增大,烧结密度随烧结温度升高而提高,随成形压力增大而增大。压制压力增大或烧结温度升高能够提高烧结体的抗拉强度和伸长率。成形压力为600MPa和烧结温度为1250℃时能够制备出抗拉强度为1150MPa,最大的伸长率为5%的TA15钛合金,合金的相对密度高达98%。本发明能够为制备高性能的TA15钛合金提供一种新的生产工艺。

742

742

0

0

一种自蔓延冶金法制备超细硼化物粉体的清洁生产方法,按以下步骤进行:(1)将金属氧化物、氧化硼和镁粉混合后球磨,再压制成坯料,放入自蔓延反应炉中引发自蔓延反应;自然冷却至常温,得到粗产品;(2)将粗产品经过破碎后采用盐酸浸出,过滤获得固相和浸出液;(3)浸出获得的固相洗涤烘干,制成超细硼化物粉体;(4)采用喷雾热分解的方式处理浸出液;得到纳米级氧化镁和热解尾气;热解尾气中的氯化氢经吸收后形成盐酸,返回浸出过程循环使用。本发明采用自蔓延冶金的方式生产超细粉体,具有原料成本低、能耗低、操作简单、对工艺条件要求低等特点,且产品的纯度高、粒度小、粉末活性高。

882

882

0

0

一种快速脱氧、脱硫,去除钢水中夹杂物,有效提高钢内在质量的冶金用铝钙脱氧 脱硫促渣剂,其技术要点在于:含有各成分的重量份数分别为 电石:1、 铝钙合金+铝钙渣:6~14、 硅钙合金+硅钙渣:2~6、 石灰或石灰石:1~6、 铝+AD粉:1~4。 本发明按照上述配比经选料、破碎、干燥、配料混合等工序制备,其可以适应LF(VD)、 CAS、RH等工序生产过程,达到缩短精炼周期,降低脱氧材料消耗,加快成渣、埋弧速度, 减少电耗和钢液温降的技术效果;用电石CaC2代替萤石CaF2有效的保护了炉衬,保证了 炉衬的使用寿命,降低了成产成本。发明的制备方法简便、脱氧脱硫指标超越现有产品。

996

996

0

0

本发明涉及石油天然气用复合管道加工领域,具体为一种耐蚀特种合金衬里与管线钢外套冶金结合的复合管制备工艺,解决复合管存在的综合机械性能差、界面结合力低和加工复杂的问题,适用于液体或气体输送高强耐蚀复合管道。先制备复合管坯,将耐蚀特种合金内管坯放置入管线钢外管坯中,然后通过滚胀心轴回转挤压,实现复合管坯的管线钢外管坯内壁与复合管坯的耐蚀高温合金内管坯外壁的紧密贴合;再在防护涂层保护下将复合管坯加热到挤压温度,通过复合管坯热挤压成最终复合管,通过高温高压条件下内外管坯界面处形成的扩散层,实现内外管界面处良好的冶金结合,适合对结合强度和力学性能要求高的耐蚀高温合金衬里石油天然气钻井用复合管的制造。

841

841

0

0

一种利用熔渣冶金技术生产氧化铝的方法,属于含铝矿物资源综合利用、熔渣冶金与氧化铝生产领域。该方法是将高氧化钙冶金熔渣、铝矿、还原剂,配料,加入熔融反应器中保持熔融状态下,配料后熔渣满足:按摩尔比,CaO:Al2O3>1.6;按质量比,CaO:SiO2=3.0~5.0;喷吹氧化性气体,进行渣浴熔融还原;还原后,渣铁分离,得到的下层铁水炼钢后,熔融钢渣返回熔融反应器;上层铝酸钙熔渣冷却、加入Na2CO3溶液、通入CO2,得到Al(OH)3煅烧,得到氧化铝。该方法具有原料适应性强、能耗低、熔剂CaO消耗小、多组分回收、无固废排放、流程短、成本低、环境友好等特点,实现了高氧化钙冶金熔渣与铝矿中铝组分的回收与生产。

888

888

0

0

本实用新型涉及冶金设备技术领域,且公开了一种注料保护的冶金设备,包括冷却筒,所述冷却筒的顶部可拆卸固定连接有盖体,所述盖体的顶部固定有支撑架,所述支撑架的两侧均固定有固定块,所述支撑架的顶部固定有电动机,所述盖体的顶部固定有隔热板,所述盖体的顶部右端固定有导流板,所述电动机的主轴底端固定有连接板,所述连接板的底部两端均固定有搅拌杆,所述盖体的顶部右端开设有进料孔,冷却筒的顶部两端均开设有连接槽。该注料保护的冶金设备,通过冷却筒、内腔、通孔、滑槽、活动板、滑板、倒钩、液压缸、液压杆和滑块的结构,可以带动滑板上下移动,倒钩可以对原料起到加速下落的作用。

978

978

0

0

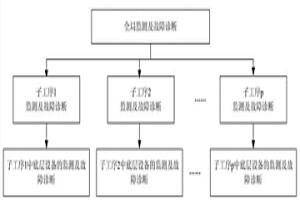

金湿法冶金全流程三层结构过程监测及故障诊断方法,通过对金湿法冶金全流程分层、分块建立监测模型,实现从不同的视角——从底层到上层,从局部到整体对金湿法冶金各个层面的运行状态进行监测,并对异常工况进行故障诊断,为实际生产过程提供有价值的指导建议。算法包括建立全流程三层结构监测离线模型、估计子工序和全流程的统计量控制限、在线计算新数据的统计指标、实施监测及故障诊断等步骤。本发明提供了一种确保了生产过程安全运行的有效方法,对于提高生产安全性、提高生产效率、降低事故发生率、提高企业竞争力具有重要意义。

1033

1033

0

0

本发明提供一种湿法冶金过程中运行状态的评价方法,包括:对湿法冶金过程中在线采集的预设时间段内的定量数据和定性数据进行预处理,获得待分析的定量数据和定性数据;采用分块策略将待分析的定量数据和定性数据进行分块,获得待分析的每一子块,每一子块包括:待分析的至少一个定量数据和/或至少一个定性数据;采用预先建立的运行状态评价模型,对每一子块进行处理,确定每一子块的运行状态等级;选择所有子块对应的运行等级中最劣的运行状态等级,将所有子块中最劣的运行状态等级作为湿法冶金过程中全流程运行状态等级。上述方法结合湿法冶金过程实时在线数据以实现对运行状态的评价。

中冶有色为您提供最新的辽宁沈阳有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!