全部

913

913

0

0

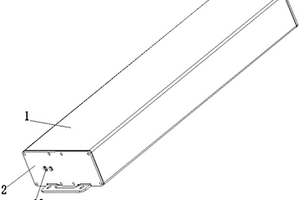

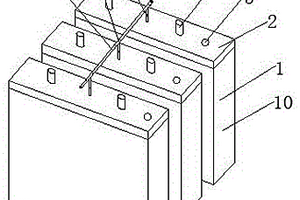

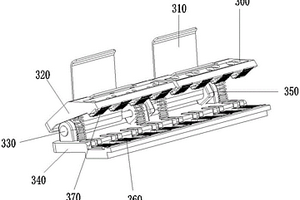

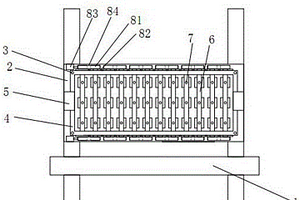

本实用新型涉及电池技术领域,尤其是一种共享滑板车锂离子动力电池,包括铝合金外壳,铝合金外壳的两侧设有前铝合金固定件和后铝合金固定件,前铝合金固定件及后铝合金固定件与铝合金外壳相对的一侧间分别设有前防水橡胶垫和后防水橡胶垫,铝合金外壳内设有电池支架,电池支架上设有若干电芯,若干电芯间设有镍片,电池支架的一端固定设有前盖,前盖内设有BMS管理模块,前盖与电池支架相对的一侧固定设有BMS保护板,电池支架的支架外侧设有BMS连接板。本实用新型结构简单,保护性能强,具有市场前景,适合推广。

691

691

0

0

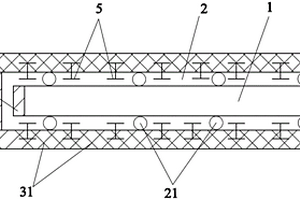

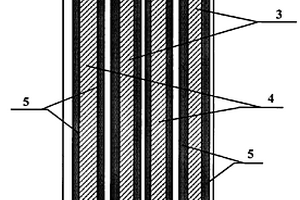

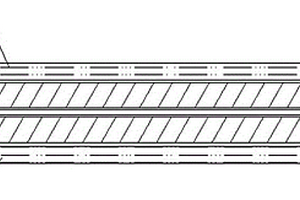

本实用新型属于电池隔膜的技术领域,具体涉及一种高强度锂电池隔膜,包括陶瓷纤维(1)、绝缘层(2)及加强层(3),所述绝缘层(2)包裹所述陶瓷纤维(1),所述加强层(3)设置在所述绝缘层(2)的外表面,所述陶瓷纤维(1)和所述绝缘层(2)的一端均设置有散热体(4),所述陶瓷纤维(1)的直径为0.2μm‑5μm,所述陶瓷纤维(1)的长度为10μm‑500μm。本实用新型采用结构简单且易于生产制造的设计,能够增加隔膜整体的韧性和强度,受外力作用不易变形,同时,通过散热体进行散热,能够提高隔膜的热稳定性,从而延长隔膜的使用寿命。

770

770

0

0

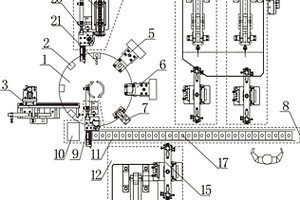

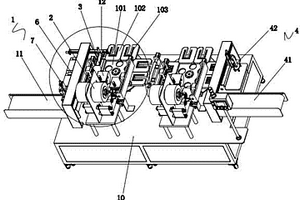

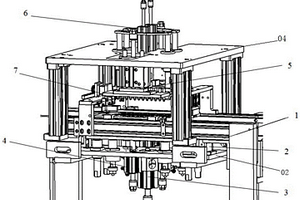

本实用新型公开了一种锂锰电池全自动生产线,包括有八工位间歇式转盘,围绕八工位间歇式转盘按先后工序依次设有内装电解液的圆柱形电池上料机械手、盖帽上料装置、盖帽焊接装置、盖帽压入装置、盖帽在位检测装置和电池取出装置;治具是由治具本体、顶压螺栓、螺母和复位弹簧构成,所述圆柱形电池放置槽的侧壁上开有通孔,顶压螺栓的一端从通孔中由圆柱形电池放置槽内向外穿出并用螺母固定,复位弹簧套装在顶压螺栓上且位于圆柱形电池放置槽内,圆柱形电池放置槽的另一侧壁上设有与顶压螺栓相对应的缺口。本机通过各种感应器及电器元件控制机械机构实现自动化装配,提高了装配效率,简化了人工操作。

979

979

0

0

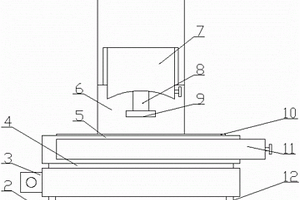

本实用新型公开了一种检测锂离子电池铝塑包装膜铝层厚度设备,包括CCD摄像机、变焦物镜和工作台,基座下方四个拐角处分别设置有底脚,所述基座侧面设置有控制按钮,所述基座上方设置有沿Y轴方向的导轨,所述导轨上方设置有所述工作台,所述工作台一侧设置有Y轴移动装置,所述工作台上方设置有沿X轴方向的所述导轨,所述导轨上方设置有所述工作台,所述工作台一侧设置有X轴移动装置,所述工作台上方设置有玻璃台,所述基座上设置有立柱,所述立柱上设置有Z轴升降装置,所述Z轴升降装置上设置有所述CCD摄像机和所述变焦物镜。有益效果在于:采用该设备作为检测仪器,较SEM扫描电镜价格便宜成本低,且清晰明了,可大大提高适用性,检测精度高。

967

967

0

0

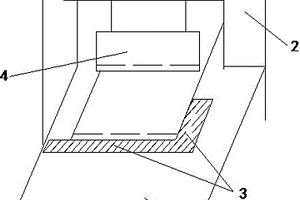

本实用新型公开了一种高精度锂电池电极制备装置,包括操作台,其特征在于:所述操作台由操作台面与支撑架组成,所述支撑架固定安装在所述操作台面上,以所述支撑架为线将所述操作台面均分为两部分,所述操作台面前半部分上设置有“L”形的定位块,所述定位块可调节的紧固在所述操作台面上,所述支撑架上设置有裁切刀。本实用新型在所述操作台面前半部分上设置定位块,所述裁切刀设置在操作台面中间,采用定位中间裁切方式,长度尺寸精度可控制在±0.5mm之内;采用激光刀,实现非物理接触的切割方式,保证了极片切割的工艺稳定性。

927

927

0

0

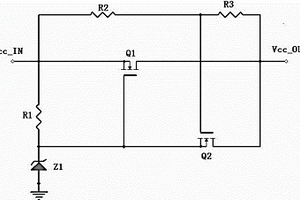

一种锂电池的短路保护电路,包括电源输入端Vcc_IN和电源输出端Vcc_OUT,在电源输入端Vcc_IN与电源输出端Vcc_OUT之间串联一场效应管Q1,在场效应管Q1与电源输入端Vcc_IN之间的节点依次串联一电阻R1以及稳压管Z1,稳压管另一端接地,场效应管Q1与电阻R1和稳压管Z1之间的节点连接;在场效应管Q1的两端并联接入一由电阻R2和电阻R3组成的串联电路;在电阻R1和稳压管Z1之间的节点与场效应管Q1的两端并联场效应管Q2,场效应管Q2与电阻R2和电阻R3之间的节点连接。本实用新型可以避免场效应管的损坏,实现输出电路电路短路保护,降低了安全隐患,而且该电路原理简单,电路元件量少,成本低,可靠性高,安全稳定,应用范围广阔。

984

984

0

0

本实用新型公开了一种圆简式防爆锂离子电池,包括电池卷芯和外壳,所述电池卷芯由单个卷芯组成,且在卷芯两端均安装有卷芯极耳,所述卷芯极耳两端分别安装有正极和负极,所述外壳采用铝塑膜包装外极耳,且在铝塑膜包装外极耳内侧通过溶胶固定安装有PP材质极耳,所述卷芯极耳通过正极集流体和负极集流体分别与铝塑膜包装外极耳和PP材质极耳连接,所述正极集流体为铝带,所述负极集流体为铜带;本实用新型通过对电池材料的改进及加工方式的完善,能有效改善电池的工作稳定,避免了电池在使用过程中的碰撞、短路引起的爆炸问题。

1104

1104

0

0

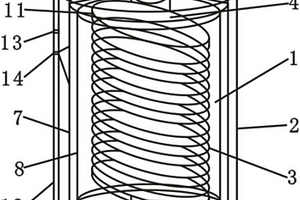

本实用新型公开了一种复合锂电池的封装结构,包括壳体、正极柱、负极柱、正极片、负极片、正极集流盘和负极集流盘。正极片、负极片、正极集流盘和负极集流盘位于壳体内。正极柱和负极柱设置于壳体两端,正极集流盘与正极柱焊接连接,负极集流盘与负极柱焊接连接。正极片和负极片两侧设有高孔隙率的聚合物纳米纤维电池隔膜。高孔隙率的聚合物纳米纤维电池隔膜为将聚丙烯腈、聚偏氟乙烯或聚丙烯腈和聚偏氟乙烯混合而成的聚合物涂液喷涂于电极正极片和负极片两侧,经干燥后得到。隔膜厚度为10~60微米,能够有效阻隔正负极防止电池内部短路,并允许离子流快速通过,装配简单,成本低。

740

740

0

0

本实用新型涉及一种软包装锂电池自动贴膜机,包括工作台和设于工作台上的转盘,在转盘上设有吸住电池的夹具,所述工作台上依次设有将待贴膜电池输送到夹具上的电池送料机构、输送膜带的膜带送料机构、将膜带贴于电池表面上的贴膜机构和电池出料机构,各机构分别与主控电路连接。本实用新型贴膜机在工作台上依次设置电池送料机构、膜带送料机构、贴膜机构和电池出料机构,各机构分别与主控电路连接,从而实现了电池的自动送料、贴膜和出料,大大提高了生产效率和贴膜电池质量,降低了劳动难度和强度。

1104

1104

0

0

本发明属于电池的技术领域,具体涉及一种单原子掺杂MoO3‑x的锂电池负极材料制备方法,包括将Na2MoO4·2H2O加入到去离子水中,经搅拌后再加入预设量的掺杂物,接着搅拌至溶解;将溶液倒入高压反应釜中,经水热反应后离心分离,制得单原子掺杂的MoO3‑x。本发明能够改善负极材料的结构稳定性问题,提高电池寿命和使用安全性。

1136

1136

0

0

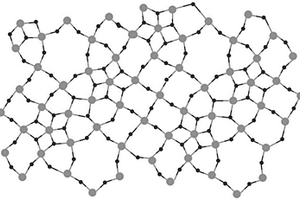

本发明提供了一种隔膜的制备方法,包括以下步骤:将第一纤维素与聚氧化乙烯基化合物搅拌混合;然后加入第二纤维素继续搅拌混合,烘干,得到聚合物膜,完成隔膜的制备;其中,第一纤维素为木质纤维素,木质纤维素在隔膜中的质量占比大于或等于20%;聚氧化乙烯基化合物与所述第二纤维素的质量比为(6~9):(1~4);所述第二纤维素为羧甲基纤维素、羟丙基甲基纤维素、羟乙基纤维素、甲基羟丙纤维素中的至少一种。相比于现有技术,本发明凝胶态的电解质隔膜将Li+嵌在分子链段之间,可以使得充放电过程中Li+沉积的更加均匀,大大抑制了锂枝晶的产生,同时聚氧化乙烯形成的微小纳米孔洞可容纳更多电解液,增加了隔膜的吸液率。

713

713

0

0

本发明提供一种锂电池隔膜改性处理方法,包括,检验挑选隔膜外观、热收缩、拉伸强度、透气度、孔隙率、穿刺强度等物化参数合格的隔膜;打开包装,取出用卷筒固定好的隔膜,卷筒两端用泡沫固定架进行固定卷筒,控制隔膜最低端到地面距离,防止隔膜接着地面;提前打开烤箱温度开关,调节到60℃‑70℃之间,提前30min预热烤箱,并打开烤箱内部循环风开关;将隔膜放入烤箱中,烘烤60‑120min,然后取出,放入常温静置到室温,打包装箱即可正常使用,隔膜通过热处理后,其孔隙率、热收缩,拉伸强度、透气值一致性较好,进而做出来的电池容量分布一致性变好,自放电降低,同时,隔膜的穿刺强度和拉伸强度得到提高,最后可以改善电池的安全性能,提高电池合格率。

829

829

0

0

本发明提供一种锂电池保护板自动折弯设备,包括安装在支撑架上的传送带以及固定在所述支撑架上的载具顶起定位机构、压针折弯机构、模芯顶起机构、产品定位机构、保压成型机构、横移平推机构。本发明依靠模芯组件与压针组件的配合,通过多个气缸联动将所述压针与所述凹槽卡合压弯横放在所述凹槽上的所述PCM保护板,增加保压成型步骤能够有效的提高产品生产效率、提高产品的良品率;通过更换模芯组件及压针组件即可做到产品的快速切换,产品兼容性强;PCM保护板折弯工作实现全自动化无人作业,设备自动化程度高、稳定性强、生产效率高、大幅度地节约了人工成本。

699

699

0

0

本发明公开了一种锂离子电池高压实密度极片的制作方法,所述极片包括金属集流体和导电混合浆料,将导电混合浆料分两次或多次涂布在金属集流体上,第一次涂布后极片经烘干辊压后,第二次涂布后极片经烘干并再次辊压,依次涂布、烘干、辊压至导电混合浆料涂布完毕。本发明通过两次或多次涂布使导电混合浆料湿涂层厚度比一次涂布工艺更薄,减低干燥负荷,缩短干燥时间,降低单次辊压负荷,在较高辊压压力下不容易出现粘辊,提高涂布均匀度和精度,增大极片的压实密度,使体积比能量增大,降低极片的内阻,减少极化,增大放电容量,增大电池能量密度,降低成本,并且保证极片的柔韧性,不会出现表面卷曲不平乃至断片脆片等现象。

842

842

0

0

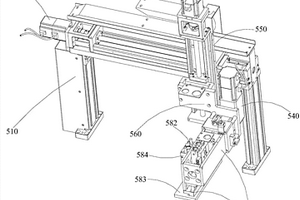

一种电池排列转移机构及其锂电池测试筛选设备,电池排列转移机构包括:排列转移支撑架、排列转移横移驱动模组、排列转移升降驱动模组、排列转移旋转驱动部、排列转移横移滑板、排列转移升降滑板、排列转移旋转安装板与排列转移吸附组件。上述电池排列转移机构通过设置排列转移支撑架、排列转移横移驱动模组、排列转移升降驱动模组、排列转移旋转驱动部、排列转移横移滑板、排列转移升降滑板、排列转移旋转安装板与排列转移吸附组件,从而完成对电池组的排列转移操作,由此代替人工的生产方式,有效提高生产效率。

本发明公开了一种可重复注液的金属外壳锂离子电池结构及电池组连接方式,包括第一电池,所述第一电池由金属壳体和盖板组成,所述盖板的上方外壁开设有首次注液口,且盖板的上方外壁安装有密封接头和极柱,所述密封接头内安装有金属薄膜,该设备设置有密封接头,在需要更换或者维修时可以直接旋开密封接头,对单个电池进行更换和维修,其操作方便省时省力,实用性强,且该设备设置有首次注液口和重复注液口,当电池组使用3~4年,或循环500次后,放电的容量只有初始容量的80%,使用本结构再次注液后,放电容量可以提升至初始容量的95%以上,可以在电池组的接头上直接注液,不用拆出电池,该装置可以重复使用经济效益高,实用性强。

965

965

0

0

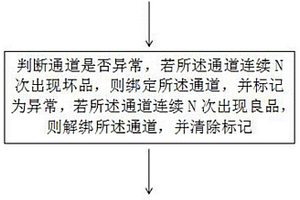

本发明属于电池的技术领域,具体涉及一种锂离子化成设备的故障处理方法,包括步骤一、采集化成设备的通道数据,上传给MES系统;步骤二、判断通道是否异常,若所述通道连续N次出现坏品,则绑定所述通道,并标记为异常,若所述通道连续N次出现良品,则解绑所述通道,并清除标记;步骤三、将标记异常的通道发送给服务器,并将通道信息发送给预设人员。本发明能够对设备的坏品数量进行实时监控,有助于提高设备故障处理效率。

776

776

0

0

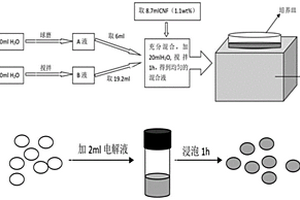

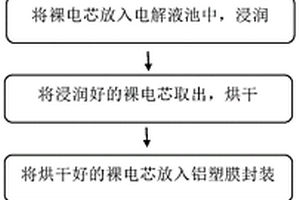

本发明提供一种软包锂离子电池制作工艺,包括以下步骤:S1,裸电芯完成卷绕后,在干燥无氧的环境下,将裸电芯放入电解液池中至电解液液平面达到裸电芯的极耳胶位置,浸润时间为10s~2h,其中,电解液的温度维持在20~150℃;S2,将浸润好的裸电芯取出,烘干至裸电芯不再滴电解液且电解液含量满足预设值,烘干温度为20~150℃;S3,烘干完毕后,将裸电芯放入铝塑膜中,先进行顶封,然后同时进行侧封和气袋边封边,完成封装。相比于现有技术,本发明直接将裸电芯置于电解液池中浸润并烘干,且侧封和气袋边封边同时进行,通过改善现有的工艺,大大缩短了静置时间,简化了工序流程,提高了生产效率。

898

898

0

0

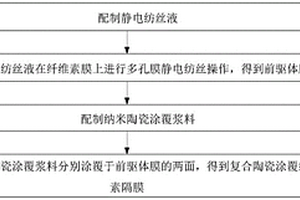

本申请提供一种复合陶瓷涂覆纤维隔膜及其制备方法、锂电池。上述的复合陶瓷涂覆纤维隔膜的制备方法包括以下步骤:配制静电纺丝液;将静电纺丝液在纤维素膜上进行多孔膜静电纺丝操作,得到前驱体膜;配制纳米陶瓷涂覆浆料;将纳米陶瓷涂覆浆料分别涂覆于前驱体膜的两面,得到复合陶瓷涂覆纤维素隔膜。上述复合陶瓷涂覆纤维隔膜的制备方法制备得到的复合隔膜具有热稳定性较强、安全性较高的优点。

1007

1007

0

0

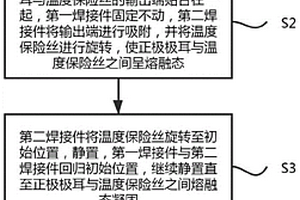

本发明公开了一种锂离子电池的安全结构的连接方法,包括以下步骤,将正极极耳裁短,之后向一侧进行弯折;第一焊接件与第二焊接件将正极极耳与温度保险丝的输出端贴合在一起,之后第一焊接件固定不动,第二焊接件将输出端进行吸附,并将温度保险丝旋转至正极极耳与输出端之间呈熔融态;第二焊接件将温度保险丝旋转至初始位置,静置,第一焊接件与第二焊接件回归初始位置,继续静置直至正极极耳与输出端之间熔融态凝固;将弯折的正极极耳回复为竖直状态,完成焊接。通过第二焊接件将温度保险丝进行旋转,使温度保险丝的输出端与正极极耳因接触面摩擦产生的热量熔融,进而将温度保险丝的输出端与正极极耳焊接在一起,避免了激光焊接产生毛刺。

881

881

0

0

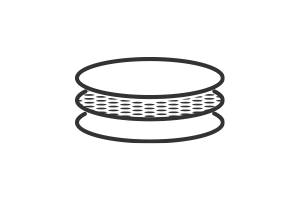

本发明公开了一种超薄锂电池,包括正极(1),负极(2)和隔膜层(3),所述的隔膜层设置在所述的正极和负极之间;所述的正极(1)包括正极承载层(11)、正极涂布层(12)和正极极耳(13),所述的正极涂布层(12)涂布在所述的正极承载层(11)的一面,所述的正极极耳(13)与所述的正极承载层(11)和所述的正极涂布层(12)连接;所述的负极(2)包括负极承载层(21)、负极涂布层(22)和负极极耳(23),所述的负极涂布层(22)涂布在所述的负极承载层(21)的一面,所述的负极极耳(23)与所述的负极承载层(21)和所述的负极涂布层(22)连接;本发明可以实现电池的超薄化设计。

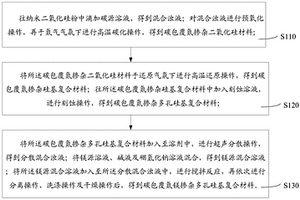

本发明涉及电池材料制备方法领域,公开了一种碳包覆氮镁掺杂多孔硅基复合材料的制备方法及锂离子电池,该方法包括以下步骤:将碳源溶液滴加到纳米二氧化硅粉中,再在氮气气氛下进行高温碳化操作,得到碳包覆氮掺杂二氧化硅材料;将碳包覆氮掺杂二氧化硅材料在还原气氛下进行高温还原操作,得到碳包覆氮掺杂硅基复合材料;对碳包覆氮掺杂硅基复合材料进行刻蚀操作,得到碳包覆氮掺杂多孔硅基复合材料;对碳包覆氮掺杂多孔硅基复合材料进行超声分散操作,得到分散混合浊液;往镁源混合溶液中加入分散混合浊液,再进行分离、洗涤及干燥操作,得到碳包覆氮镁掺杂多孔硅基复合材料。本方法能够有效抑制硅的体积膨胀,有效提高硅碳材料的导电性和首效。

1121

1121

0

0

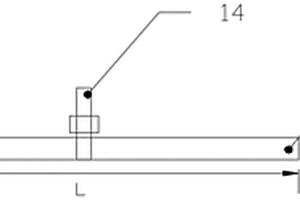

本发明公开了一种软包扣式锂离子电池用电极组件,电极组件包括极片和与极片配对的极耳;极片为长度为L的带状极片,极耳固定连接至极片上的L/3至2L/3范围区域中;极片用于卷绕电芯;其中,电芯具有底面、顶面和侧面,底面或顶面呈胶囊的轴向截面形状;底面的长度在20mm以内,且宽度小于长度;侧面的高度在10mm以内。上述的电极组件,通过将极耳固定连接至极片上的L/3至2L/3的中部范围区域,能够在极耳两侧同时进行电子传输,增加了一条电子传输路径,故可显著降低电池回路中的欧姆电阻,提高电池的放电倍率。

933

933

0

0

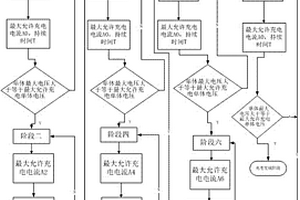

本发明公开了一种钛酸锂电池组充电方法。该方法中将电池组剩余电量及当前温度所对应的最佳充电电流列表存储,BMS每次充电前先检测电池组剩余电量及当前温度信息并查表找到对应的最佳充电电流作为首次需求电流值发送。在每个充电过程中,由BMS间歇性向充电机发送充电需求信息,充电机依据充电需求信息中需求电流值对电池组进行充电;当BMS检测到组内最高单体电压达到最大允许充电电压时,充电机将电流降到很小并结束当前充电,等待BMS再次发送充电需求信息;BMS向充电机发送充电需求信息中的需求电流值采用阶梯式下降的方式,直至充满。本发明所述方法可确保电池组顺利充电并充满,有利于电池组延长电池使用寿命。

800

800

0

0

本发明属于化学电池领域,它公开了一种锂电池正极成型工艺,通过螺杆式挤浆设备,将正极膏挤出,涂覆在集流体上,经烘干设备以80℃~250℃烘干后,再使用辊径Φ100~Φ600的碾压机,碾压1~5次成型;所述的正极膏由热处理过的正极粉与去离子水﹑酒精﹑粘结剂在搅拌机中交联成膏,其重量百分比为正极粉50~70%、去离子水20~40%、酒精0~5%、粘结剂2~10%;所述的正极粉是电解二氧化锰﹑乙炔黑﹑石墨的混合物,所述二氧化锰、乙炔黑、石墨的重量比是(90~98):(1~6):(1~4)。该正极附料均匀﹑生产效率高。

904

904

0

0

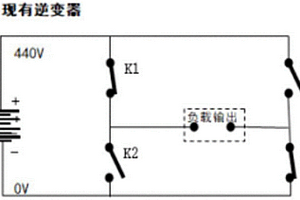

本实用新型公开的属于逆变电源技术领域,具体为对偶锂电池组DC、AC逆变电源系统,包括电池一和电池二,所述电池一的负极与电池二的正极之间和负载输出的一端对接,所述电池一的正极端串联有开关K1,所述电池二的负极端串联有开关K2,所述开关K1的一端与开关K2的一端之间和负载输出的另一端对接,通过电池一与电池二的对接可以组成直流对偶电源,通过开关K1和开关K2的配合可以依次给负载输出供电,从而将直流电逆变为交流电,在逆变过程中每组电池分别逆变正玄波的正负波峰,有效降低元器件的耐压要求;同时将开关从4个减少到2个,提高能源转换效率、降低成本并降低故障率。

789

789

0

0

本实用新型公开了化成柜技术领域的锂电池压力化成柜电池托盘与机柜夹子接触通电结构,包括电池托盘、通电接触夹和活动铝板组件,四个所述电池托盘安装在活动铝板组件上,四个所述通电接触夹与托盘连接,所述通电接触夹安装在铝板组件上,所述活动铝板组件与通电接触夹之间安装有两个固定螺丝,所述通电接触夹与活动铝板组件之间通过螺丝螺纹连接,本申请文件中产品不会有因碰撞而产生接接触不良及使用时间长而产生接触不良,通电接触夹安装在活动铝板组件的边沿,可以很方便观察到是否接触良好,并且保养与维护简单方便,生产及造价成本低,安装方便。

914

914

0

0

本实用新型公开了一种具备稳压输出功能的可充式锂电池,包括钢壳,所述钢壳的顶部为开口,钢壳内设有电芯,电芯的顶部设有滑动安装在钢壳内的铜块,铜块与钢壳的内壁相接触,铜块的顶部设有PCB板,PCB板的顶部设有上盖,上盖的顶部设有正极导电块,正极导电块的顶部固定安装有铜柱,铜柱的底端与PCB板固定连接,铜块的两侧对称开设有凹槽,凹槽内滑动安装有卡杆,两个卡杆相互远离的一端分别延伸至两个凹槽外,钢壳的两侧内壁上对称开设有卡槽,两个卡杆相互远离的一端分别滑动安装在两个卡槽内。本实用新型整体结构简单,外观简洁,使用容易,不仅具有较好的稳压输出功能,并且便于组合装配,适用于自动化生产。

807

807

0

0

本实用新型涉及一种锂离子软包装电池极片翻面机构,包括工作台和安装于工作台上的固定架,固定架上安装有支架,支架上垂直安装有导柱,导柱上安装有安装板,在支架上还安装有与安装板连接的气缸,在安装板内安装有若干转轴,在转轴上均垂直安装有吸柱;转轴并排设置,转轴之间设有间隙,转轴通过驱动机构驱动旋转180度,转轴带动吸取有极片的吸柱翻转180度使极片反面朝上。本实用新型结构设计合理,实现了多个极片的同时自动翻转,大大提高了生产效率,降低了劳动强度,方面了视觉检测机构对极片底面的检测,视觉检测机构能够快速、准确地将不合格极片检测出,大大提高了检测的准确度和效率,提高了企业的市场竞争力。

中冶有色为您提供最新的广东惠州有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日