全部

838

838

0

0

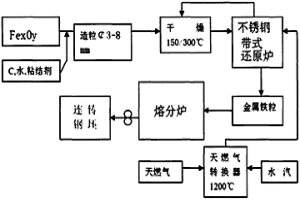

本发明提供一种低尘钢铁冶金方法,其包括以下步骤:S1、选择原材料:Fe≥65%精矿粉或粉碎的轧钢氧化铁皮与水以及粘结剂进行造粒;S2、还原:将原材料送入带式还原炉,加入催化剂,在高温下利用催化剂将CH4转换为H2和CO,对氧化铁进行还原冶炼,设定温度为900‑1050摄氏度,加热时间为1‑3h,料层厚度为20‑30mm,得到金属铁粒,氧化铁中的其他金属元素以MxOy的形式存在于金属铁粒中,M为其他金属元素;S3、冷压或热压:将50‑‑800℃的金属铁粒直接冷压或热压为3‑‑5g/cm3的块状铁;S4、熔分:炉中加入3‑10%CaO或CaF2,熔分得到Fe≥99.0%的洁净钢液和少量含有杂质的固态钢渣。本发明提供一种低尘钢铁冶金方法,生产全过程几乎无粉尘,从而实行了低粉尘绿色冶金。

1186

1186

0

0

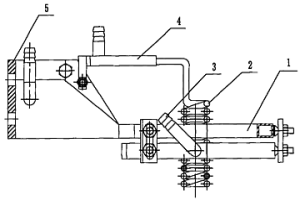

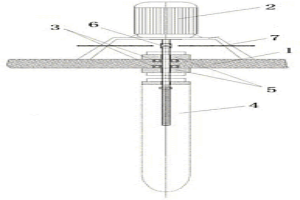

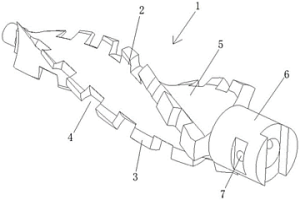

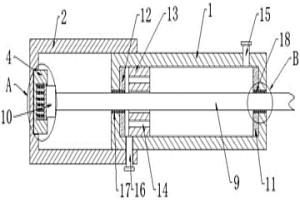

本发明提出了具有外型封闭竖槽零件的粉末冶金一次成形方法,具体步骤如下:(1)与零件的外型封闭竖槽对应设置有片模,片模装入下模冲,置于装粉座上,把阴模套在片模上,下模冲和片模确保装配到位;倒入粉末冶金粉末,摇平粉面,压制成形;(2)一次脱模:上模冲、片模、下模冲以及零件整体从阴模脱出;(3)二次脱模:片模脱出,下模冲在平面上轻磕,上模冲、下模冲均会脱出,完成零件成形。本发明过设置片模,通过两次脱模,实现了具有外型封闭竖槽零件的粉末冶金一次成形,不但提高了材料的利用率,也降低了具有外型封闭竖槽零件的生产成本。

1012

1012

0

0

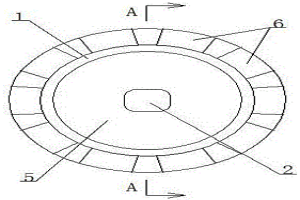

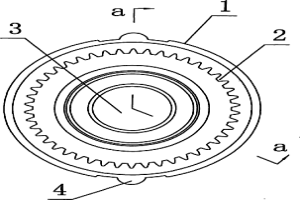

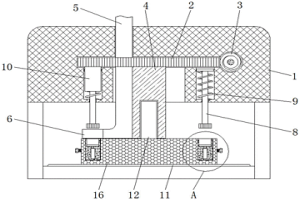

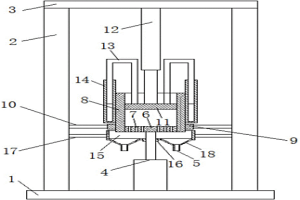

本实用新型提出了发动机粉末冶金正时齿轮淬火感应器,包括外圆齿轮加热感应器,在外圆加热感应器内还设有内孔加热感应器;内孔加热感应器与外圆加热感应器的并联为一体;内孔加热感应器的功率是外圆加热感应器的功率的1/5-1/6。本实用新型采用两套感应器并联方式,调整两套感应器的阻抗,使粉末冶金正时齿轮外圆感应器功率大、内孔感应器功率功率小,满足粉末冶金齿轮外圆、内孔同时加热时粉末冶金齿轮外圆淬火、内孔加热防开裂的需要。与现有技术相比,减少了设备投资及设备故障率,提高了产品质量。

794

794

0

0

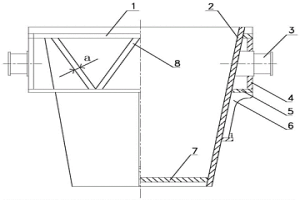

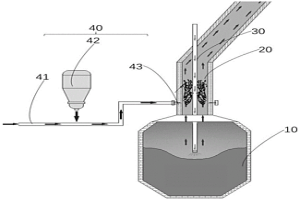

本实用新型公开了一种抗变形抗开裂的冶金渣罐,包括渣罐本体以及位于渣罐本体上的上圆环、中圆环以及耳轴,其中,上圆环和中圆环均环绕于渣罐本体的外侧壁设置,中圆环与渣罐本体的罐底板之间距离为渣罐本体高度的60%~70%,渣罐本体的外侧壁上还固定有V型筋板,该V型筋板的两端分别与上圆环和中圆环固定连接。本实用新型提出的抗变形抗开裂的冶金渣罐,通过采用V型筋板,可防止其产品尤其是罐体的变形或开裂,可将罐体使用寿命延长三分之一,既提高了产品质量,又降低了企业制造成本,其社会经济效益显著。

1268

1268

0

0

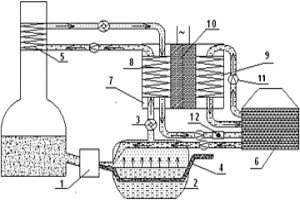

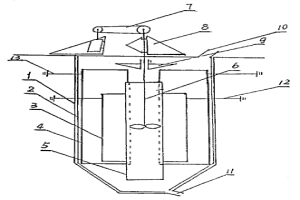

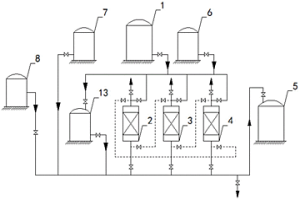

本发明属于冶金高炉渣及烟气余热利用技术领域,具体涉及一种基于冶金高炉渣及烟气余热温差发电的系统及工艺。所述发电系统包括高炉冲渣子系统、免净化换热子系统及温差发电子系统;所述高炉冲渣子系统包括高炉渣粒化器、沸腾釜、抽汽机及传送带;所述免净化换热子系统包括水泵、烟气换热器与冷却塔;所述温差发电子系统包括半导体温差发电板、高温端换热器与低温端换热器。本发明所述发电系统对高炉渣及烟气余热进行了综合回收利用,减少了对外界造成的热污染;同时减少了高炉冲渣循环水量,省去了水净化装置;本发明采用先进的半导体温差发电技术,运行安静、结构简单、坚固耐用,有较高的发电效率。

902

902

0

0

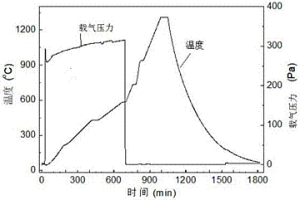

本发明涉及一种氢冶金天然气基竖炉用硅砖及其制备方法。其技术方案是:以55~75wt%的硅石颗粒、16~30wt%的硅石细粉、3~7wt%的硅微粉、2~6wt%的石灰乳和1~6wt%的氧化钇为原料,混合,再外加所述原料1~5wt%的亚硫酸纸浆废液,混炼,压制成型,烘干;然后置于高温炉中,以15~45℃/h的速率升温至1350~1450℃,保温7~12h,制得氢冶金天然气基竖炉用硅砖。本发明制备的氢冶金天然气基竖炉用硅砖具有荷重软化点高、强度大、抗H2‑H2O气体腐蚀性能强和使用寿命长的特点,适用于采用H2或H2+CO混合气为还原剂的氢冶金天然气基竖炉制铁。

1183

1183

0

0

本发明涉及一种在冶金过程中抑制水口处漩涡产生的方法,当冶金包浇注末期液面下降到接近产生汇流漩涡的临界高度时,通过旋转装置驱动冶金包内的塞棒朝即将形成的漩涡的旋转方向的反向进行转动,以使流体运动的切向速度减弱。本发明的有益效果是:在进行冶金包浇注时,通过旋转装置驱动塞棒转动来破坏金属液浇注过程中产生的漩涡,不仅可以完全的消除现行条件产生的汇流旋涡和防止漩涡卷渣下渣,而且改变了浇注末期金属液在包内的流动状态,对夹杂物的上浮也有一定的促进作用,减少空气卷入和卷渣,提高的金属液的洁净度和提升金属液收得率,降低了生产成本,提高了生产效益。

1183

1183

0

0

本发明涉及一种粘接粉末冶金-高分子自润滑复合材料的胶黏剂及其制备方法。粉末冶金-高分子自润滑复合材料胶黏剂,它由包含下述原料制备而成,各原料的重量配比为:混合溶剂550-850重量份、氯丁橡胶100重量份、甲基丙烯酸甲酯40-70重量份和过氧化苯甲酰引发剂0.6-1.2重量份,所述的混合溶剂为甲苯和醋酸乙酯的混合,甲苯和醋酸乙酯的体积比1 : 1.5-1 : 2.5。本发明制备的粉末冶金-高分子自润滑复合材料胶黏剂,用于粘接粉末冶金和高分子自润滑复合材料,粘接后试样的拉伸剪切强度可达到1.2048MPa,比传统氯丁橡胶胶黏剂有较大提高。

958

958

0

0

本发明公开了一种物理冶金法提炼太阳能级硅的方法,其步骤是:首先是利用真空感应熔炼炉,为避免碳的污染,选用高纯氧化物坩锅;其次是在加热过程的同时抽真空;第三是注入保护性气体,当熔炼温度达到一定值时,向坩埚底部注入强氧化性气体(氯气);第四是强氧化气体在搅拌硅熔液的同时与FE-AL-CA-P-V等杂质元素产生化学反应并使其气化,保温;第五是将炼好的硅注入中间包进入定向结晶程序。本发明方法易行,操作方便,加热快,无污染,本发明提炼的硅材料可以达到5N或更高的纯度。

914

914

0

0

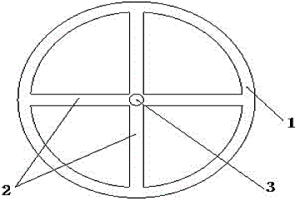

本实用新型涉及一种洗衣机的粉末冶金驱动离合套,属洗衣机传动部件技术领域。该洗衣机的粉末冶金驱动离合套呈一体式结构由离合套本体、啮合齿圈、内凸台和外凸台构成:所述的离合套本体呈圆柱状结构;离合套本体的一端端面呈发散形均匀设置有多个传动卡槽;离合套本体的一端端面的中心设置有外凸台;离合套本体的另一端端面的中心设置有内凸台;内凸台端面的中心设置有啮合齿圈;所述的离合套本体、啮合齿圈、内凸台和外凸台的中心设置有传动孔。该洗衣机的粉末冶金驱动离合套,结构紧凑、设计巧妙,即能够满足洗衣机传动系统的使用需求,又能解决钢制离合套存有的重量大和制作成本高的问题,特别适合洗衣机传动系统的使用需求。

991

991

0

0

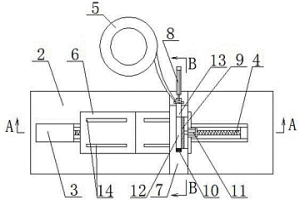

本实用新型涉及一种粉末冶金齿轮的包装装置,属机械零部件生产设备技术领域。该粉末冶金齿轮的包装装置,包括机架、步进电机、控制丝杆、振动上料盘、横移滑座、装配板、推送汽缸、遮挡板、行程开关和下料汽缸:所述的机架上固装有装配板;装配板下方的机架上通过导轨滑动安装有横移滑座;横移滑座的下方机架上通过步进电机装有控制丝杆;控制丝杆与横移滑座连接;装配板的中部设置有下料长孔;下料长孔的一端设置有行程开关。该粉末冶金齿轮的包装装置结构紧凑、设计巧妙,解决了粉末冶金齿轮人工包装方式存有的的“劳动强度大”和“工作效率低”的问题,满足了企业高效生产使用的需要。

996

996

0

0

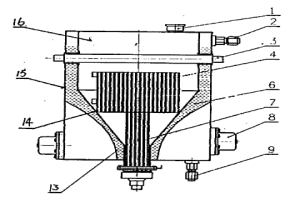

本发明公开了一种黄金工业湿法冶金无氰工艺及其专用设备,本工艺是在特制的电解设备中将碱金属氯盐在酸性条件下进行电解,释放出的活性氯将矿石中的金氧化生成氯化金,进而生成氯氢金酸,再以离子交换树脂吸附,经解吸、酸化、灼烧后提炼成成品金。本工艺的最大特点是对环境无污染,投资省、生产周期短,效率高,并能适应矿物组分较为复杂的含金矿石的湿法冶金,同时,对保护自然生态平衡,开发矿产资源具有十分积极的意义。

1019

1019

0

0

本实用新型公开了一种带有防护结构的冶金专用设备,包括冶金电炉器,所述冶金电炉器的表面设置有连接口,所述连接口的表面固定有固定环,所述连接口的表面相对于固定环的内部设置有防护盖,所述防护盖的端部等距离开设有限位槽,所述固定环的内壁等距离开设有内置槽,所述内置槽的内部设置有限位块,所述限位块与限位槽卡合连接,所述限位块与内置槽之间连接有内置弹簧,所述固定环的内壁贯穿开设有贯穿槽,所述贯穿槽的内部设置有限位扣;本实用新型通过设计的防护盖,使得在需要对连接口进行防护时,可以通过设计的限位槽、内置槽、限位块和内置弹簧方便快捷的对防护盖进行固定,相比较现有的技术,大大方便了连接口的防护工作。

804

804

0

0

本实用新型涉及一种大功率减速型起动机用粉末冶金内齿圈,属减速型起动机配件技术领域。该内齿圈由内齿圈本体、轴承孔和定位凸台构成,内齿圈本体的中心制作有轴承孔,外圈上制作有两个定位凸台,内齿圈本体的内齿孔上制作有内齿。该大功率减速型起动机用粉末冶金内齿圈外圈为阶梯轴结构,外圈上制作有两个定位凸台,安装定位非常方便。内齿孔和轴承孔为阶梯孔结构,与传动齿轮啮合性能好,轴向定位准确。其结构适用于采用高精度粉末冶金制造,耐磨性好,使用寿命长。适合于大功率起动机的大负荷、高转速的要求。通过合理的模具设计达到后序少切削加工,提高材料利用率,降低原材料成本和产品整体价格。

752

752

0

0

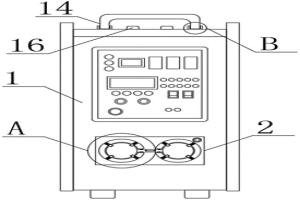

本实用新型涉及一种用于粉末冶金全自动压机的粉末加温系统,该系统储粉箱采用热油和电热均温器同时加热的方式,外部敷以低导耐高温保温材料;送粉靴中采用电阻加热专用均粉器的方式加热温压用粉,外部敷以低导耐高温保温材料,以实现快速加热补偿送粉过程中的热损失并能精确控制粉末温度。整个系统实现了粉末加温与控温以及供粉的动态平衡,而且结构简单、温升快、粉末温度均匀精确,可完全满足粉末冶金科研、开发与研究以及粉末冶金零件生产厂工业化连续生产的需求;价格仅为进口设备的12%,具有较好的性能/价格比。

1206

1206

0

0

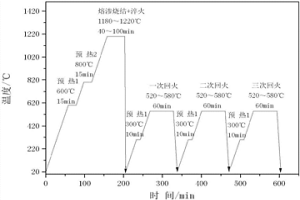

本发明公开了一种粉末冶金耐磨钢熔渗烧结淬火一体化技术,所述的粉末冶金耐磨钢材料以W6Mo5Cr4V2高速钢粉末为基体材料,添加有Co‑Cr‑Mo和Fe‑Mo硬质颗粒、Cu;成分质量百分比为W6Mo5Cr4V2为45%~57%;Co‑Cr‑Mo为13%~17%;Fe‑Mo为4%~7%;Cu为17%~22%;固体润滑剂和易切削成分为2%~3%。本发明采用熔渗烧结淬火一体化技术,使粉末冶金耐磨钢表面形貌良好,又能得到合金马氏体组织,缩短制备工艺,减少制备时间,节能增效。

1146

1146

0

0

本实用新型涉及一种镶嵌式冶金钻扩孔钻头,包括钻头主体,所述钻头主体上设有至少三排呈螺旋式排列的刀头组棱条,所述刀头组棱条上设有多个间隔排列的刀头组合座和螺旋镶刀基座,所述刀头组合座和螺旋镶刀基座相邻设置,所述刀头组合座上设有镶焊固定座和安装在镶焊固定座上的合金刀头,多个刀头组棱条之间形成螺旋退屑通道。本实用新型镶嵌式冶金钻扩孔钻头为冶金行业炼钢、炼铁、出钢口和出铁口的关键开口工具,有着高硬度、高耐温的特性,在应用范围、互换性、使用寿命、扩钻孔速度和使用效果上都有显著提高。

1158

1158

0

0

本发明提供一种基于限位传动的粉末冶金用连续成型装置,涉及粉末冶金技术领域。该基于限位传动的粉末冶金用连续成型装置,包括框体,所述框体的内部转动连接有齿盘,所述框体内部齿盘的右侧转动连接有螺纹杆,所述齿盘的底端固定安装有套筒,所述套筒的外侧固定安装有输料管,所述输料管的底端固定安装有加料板,所述套筒的外侧固定安装有推板。该基于限位传动的粉末冶金用连续成型装置,能够连续实现对于模具的加料、压制以及对于成品的收集,提高了压制成型的加工效率,且避免了单个加料板和挤压杆的重复往复运动,降低了磨损,增长了使用寿命,避免了复杂电路板的使用,降低了制作成本,且不易发生损坏。

763

763

0

0

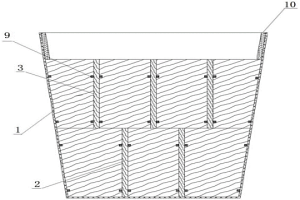

本发明涉及钢铁冶金技术领域,公开了一种大型冶金渣罐,包括罐体,罐体内设有下层格栅结构和上层格栅结构,下层格栅结构和上层格栅结构均通过格栅耐材加工而成,罐体通过罐体耐材加工而成,格栅耐材按照重量百分比,包括如下组分:回收用后硅砖:50~70%、含碳再生料:5~20%、铝质再生料:5~20%、铝酸钙水泥:3~15%、减水剂:0.1~0.5%、防爆剂:0.05~0.2%,罐体耐材按照重量百分比,包含如下组分:回收用后硅砖:50~70%、含碳再生料:5~20%、铝质再生料:5~20%、铝酸钙水泥:3~15%、增塑剂:0.1~5%。本发明还公开了一种大型冶金渣罐的制造方法。本发明大型冶金渣罐及其制造方法,解决了渣块较大的问题,同时解决了格栅难以组装及拆卸,难以和渣分离的问题。

853

853

0

0

本发明公开了一种钴铬镍合金材料及其粉末冶金制备方法,该钴铬镍合金材料采用Co‑Cr‑Ni‑M‑C原始粉末制成,其中M选自Mo、W、Fe、Si、Mn中的一种或几种。该钴铬镍合金材料在制备过程中采用先期负压脱蜡,烧结温度范围进行低真空烧结的方式烧结成型。本发明给出了通过调节原始料组分Ni含量、采用粉末冶金方法获得单相ε‑hcp Co合金和双相α‑fcc,ε‑hcp Co合金的方案。

813

813

0

0

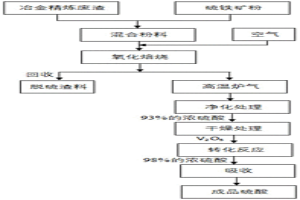

本发明公开了一种冶金精炼废渣脱硫处理方法,将冶金精炼废渣粉体与硫铁矿粉混合后,通过氧化焙烧进行脱硫,并对脱硫后剩余的渣料和产生的气体进行回收利用;其中,回收的渣料可用作冶炼助熔剂,回收的气体经净化、干燥、转化和吸收可制得成品硫酸;通过上述方式,本发明能够提高冶金精炼废渣粉的脱硫率,实现对冶金精炼废渣粉的高效脱硫及循环利用,并且通过对氧化焙烧产生的气体进行收集和再处理,制得了成品硫酸,既避免了其直接排放造成的污染,又提高了资源的整体利用率。

738

738

0

0

本实用新型涉及冶金油缸技术领域,且公开了一种新型冶金油缸,解决了目前冶金使用的设备较重,油缸长期对重物进行推拉时,需要承载较大的压力,使得油缸的使用寿命大大降低的问题,其包括缸筒,所述缸筒外侧一端连有连接壳体,所述连接壳体内壁一端中部开设有放置槽,所述放置槽内部方知有固定块,所述固定块一端开设有凹槽,所述凹槽内壁上下两端均连接有滑轨;本实用新型,通过活塞杆向一侧移动,使得连接块向一侧移动,对滑板进行撞击,使得缓冲弹簧对滑板进行缓冲,更好的对活塞杆一端进行缓冲,避免活塞杆损坏,同时第一缓冲板与第二缓冲板对活塞杆进行缓冲,提高油缸本体的使用寿命。

872

872

0

0

本实用新型涉及一种粉末冶金齿轮整形机的精确上料装置,属粉末冶金齿轮整形设备领域。该精确上料装置由传动装置、推送装置、送料夹爪、限位导向板、连接栓和复位弹簧构成;整形机的机架工作台面上设置有滑槽,滑槽下表面通过销轴活动安装有传动装置,滑槽上表面两侧对称设置有限位导向板,限位导向板之间活动安装有送料夹爪。该精确上料装置结构简单,维护方便;通过送料夹爪能够精确完成工件上料工作,解决了现齿轮整形机由于结构设计原因,导致经常出现工件与整形模具错位的情况,致使废品率高居不下的问题,特别适用于粉末冶金齿轮整形机安装使用。

976

976

0

0

本发明涉及一种手机中框的粉末冶金加工工艺,属于粉末冶金技术领域。本发明中的手机中框的组成包括如下质量份数的物质:铁粉80‑120份,铜粉10‑30份、润滑剂5‑10份。本发明中的手机中框的粉末冶金加工工艺包括如下步骤:混料、毛坯制作、脱油、真空烧结、初整形、二次烧结、精整形。本发明中手机中框使用粉末冶金工艺制作,强度高,精度好,色彩独特,牢固耐用。

887

887

0

0

本实用新型属于湿法冶金技术领域,具体涉及一种湿法冶金贵金属回收系统。一种湿法冶金贵金属回收系统,包括金属富集系统和净化系统,所述金属富集系统包括清液槽、中部搭载有离子交换树脂的一级金属回收床、中部搭载有离子交换树脂的二级金属回收床、中部搭载有离子交换树脂的三级金属回收床及富集液槽,所述净化系统包括依次串联的废水收集池、反应罐及过滤器。本实用新型所提供的湿法冶金贵金属回收系统可以高效的回收工业废水中贵金属,系统简单、高效、完善,回收条件温和。

939

939

0

0

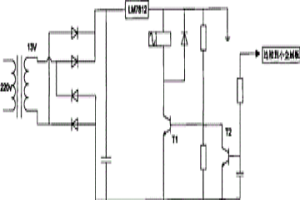

本实用新型涉及冶金矿料皮带供料系统的供料控制。它提供了一种冶金矿料皮带供料系统控制漏斗堵塞的装置,该装置是利用冶金矿料的微导电性来进行控制,包括金属板、电缆、继电器开关、信号放大电路,所述金属板安装在漏斗口的上部,金属板与漏斗体之间用绝缘材料隔离,所述金属板通过电缆连接所述信号放大电路,所述信号放大电路连接所述继电器开关,信号放大电路作为继电器开关的控制电路,继电器开关的断通接点接入皮带控制系统。由于本实用新型的装置采用电子设备,不仅避免了现有机械检测装置的误操作或卡死现象,而且具有响应时间短,即时控制的特点,能很好的控制堵料事故的发生。

1011

1011

0

0

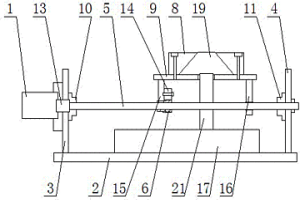

本实用新型涉及一种机车用粉末冶金闸瓦焊接加工控制台,属机车用闸瓦焊接设备技术领域。它由电机、底板、左立板、右立板、丝杆、丝杆螺母、滑杆、压板和面板构成。底板两端分别装有左立板和右立板,左立板和右立板中间装有丝杆,丝杆上设置有丝杆螺母,丝杆上方通过左支撑板和右支撑板固装有面板,丝杆下方的底板上固定安装有导轨。本实用新型工作过程中,滑块在拨动杆的带动下沿轨迹槽的弧形轨迹运行,从而使安装在滑块上的焊枪完成瓦背和摩擦体之间的焊接,解决了现有粉末冶金闸瓦采用手工焊接,不仅劳动强度大、效率低,且焊缝一致性差,使其整体质量受到很大影响问题;特别适用于粉末冶金闸瓦焊接加工使用。

929

929

0

0

本发明提供了一种在冶金炉汽化冷却烟道中煅烧生产石灰粉的方法。该方法通过在冶金炉的汽化冷却烟道上增设喷吹系统,在冶金炉冶炼中的冶金炉煤气回收时,将100~300目的石灰石粉直接喷入汽化冷却烟‑道,利用冶金炉高温烟气的余热,将其分解成石灰粉,与除尘的烟尘混合收集;分解的二氧化碳与其他烟气进行回收利用。本发明将汽化冷却烟道作为反应器,通过控制石灰石粉的粒径以及喷入量,能够实现对冶金炉烟气热量以及冶金炉煤气的高效回收利用,而且分离出的烟尘还能直接用于炼钢球团矿的制备,为冶金产业的可持续性和可经济化生产提供了一种有效途径。

894

894

0

0

本发明涉及冶金技术领域,尤其是一种冶金用矿石样品粉碎设备,包括底座,底座上表面两侧的中部设有竖直向上的支撑柱,支撑柱远离底座的一端之间连接有连接板,底座上表面中部设有竖直向上的转动电机,转动电机的输出轴远离转动电机的一端连接有粉碎盘,粉碎盘的外环面套设有粉碎筒,粉碎筒远离粉碎盘的一端内部套设有挤压盘,挤压盘的上端面中心设有液压伸缩杆,且液压伸缩杆的另一端延伸至连接板下表面的中心。本发明能有效的对冶金用矿石样品进行粉碎,且粉碎过程避免了矿石样品的遗失损耗,有利于保证矿石样品的检测化验的准确性,实用性强。

1175

1175

0

0

本实用新型公开了一种电阻炉冶金平衡反应用多格式坩埚,以解决目前单个坩埚依次试验,加热温度和气氛等边界条件有偏差,造成实验结果不准的问题。坩埚为杯状,坩埚内部被以坩埚横截面中心为中心的纵向隔板隔成互不相通且大小相同的至少二格,坩埚横截面中心的纵向隔板中心部位有一个纵向测温圆孔,纵向隔板与坩埚材质相同且一体成型。本实用新型增加了炉膛的可利用空间,坩埚各部分同时添加试样,具有相同的温度、气氛条件和冶金平衡反应时间,获得的试验结果更精确,同时节省了原材料和能源。

中冶有色为您提供最新的湖北有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!