全部

1028

1028

0

0

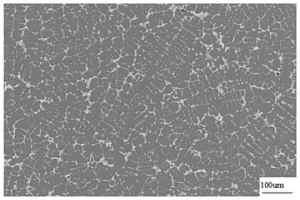

本发明涉及一种Cu‑Pb偏晶合金及其制备方法,属于冶金技术领域。本发明提供一种Cu‑Pb偏晶合金,包括以下质量百分数的组分:铜60‑80%,铅20‑40%,所述铜和铅的纯度均为99.99%。制备方法包括熔炼前预处理—微重力磁场熔炼—得到目标合金,所述熔炼前预处理包括称取所述比例的铜粒和铅粒,混合均匀后装入坩埚,混合物表面添加玻璃净化剂得到预处理熔体;所述微重力磁场熔炼包括将预处理熔体装入微重力感应熔炼炉,保证预处理熔体置于均匀磁场中,磁感应线为水平方向,使用与所述预处理熔体配合的直流电,在保护气体氛围下加热熔炼,进行微重力磁场处理,最终得到Cu‑Pb偏晶合金。其有益效果是:所制备的偏晶合金具有组织均匀、力学性能好等优点。

767

767

0

0

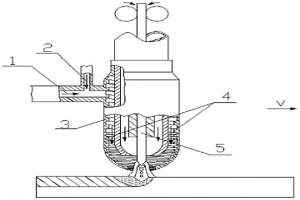

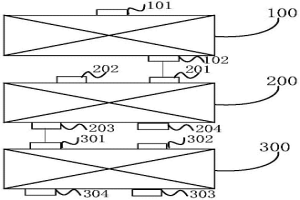

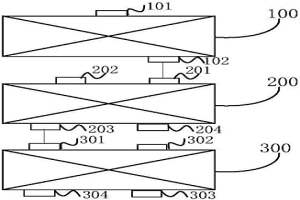

本发明提供了一种利用氮弧和氮化物3D打印高氮钢制品的装置及其方法,实现了常压下采用氮弧送丝增材制造的方法进行设定层高氮钢的堆焊成形,同时利用氮气送粉向熔池中添加氮化物合金粉末。同轴螺旋气粉罩内壁镗有螺旋气粉槽,氮化物合金粉末在焊枪口形成旋转气粉流,减小了氮化物合金粉末流出枪口时散射造成的损失,同时保证了氮化物合金粉末与焊丝端部的熔滴充分冶金熔炼后进入熔池。通过控制3D打印的参数匹配,可获得不同氮含量的高氮钢打印层。采用氮化物合金粉末与焊丝同步同轴添粉送丝的方式,实现在常压下利用普通钢焊丝?氮化物合金粉末?氮弧复合技术3D打印高氮钢制品。

1171

1171

0

0

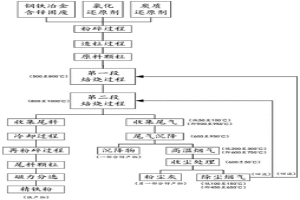

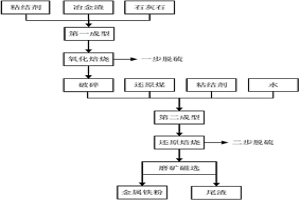

本发明涉及一种用钼精矿制取硫酸的生产方法,属于化工冶金技术领域。将钼精矿经调浆后进入第一沸腾炉进行第一次焙烧,脱除大部分硫;第一沸腾炉排出来的渣和经除尘器收集下来的尘再进入第二沸腾炉或回转窑进行精脱硫焙烧,进一步脱硫,同时增加可溶钼的含量;第一沸腾炉的烟气经降温、除尘后去硫酸生产系统,采用封闭酸洗净化、一转一吸或两转两吸稳态制酸法,生产硫酸。本发明钼精矿的焙烧产物含硫率低,可溶钼含量大大提高,焙烧产生的烟气中二氧化硫浓度高,可以采用稳态技术直接制酸。该工艺占地小,用工少,运行费用低,流程通畅,控制手段完备,可靠性、安全性好。

1273

1273

0

0

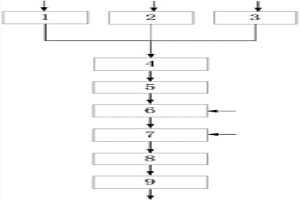

本实用新型公开了一种综合利用工业固废的系统。该系统包括混合装置,设有有色冶金渣入口、赤泥入口、电石渣入口和混合料出口;成型装置,设有混合料入口和球团出口,混合料入口与混合装置的混合料出口相连;氧化焙烧装置,设有球团入口、氧化性气体入口和氧化球团出口,球团入口与成型装置的球团出口相连;还原焙烧装置,设有氧化球团入口、还原性气体入口和碎裂球团出口,氧化球团入口与氧化焙烧装置的氧化球团出口相连;冷却装置,设有碎裂球团入口和粉化料出口,碎裂球团入口与还原焙烧装置的碎裂球团出口相连;磁选装置,设有粉化料入口、磁性铁粉出口和非磁性物质出口,粉化料入口与冷却装置的粉化料出口相连。制得的磁性铁粉的铁品位高。

789

789

0

0

本发明公开了综合利用工业固废的系统及方法。该系统包括混合装置,设有有色冶金渣入口、赤泥入口、电石渣入口和混合料出口;成型装置,设有混合料入口和球团出口,混合料入口与混合装置的混合料出口相连;氧化焙烧装置,设有球团入口、氧化性气体入口和氧化球团出口,球团入口与成型装置的球团出口相连;还原焙烧装置,设有氧化球团入口、还原性气体入口和碎裂球团出口,氧化球团入口与氧化焙烧装置的氧化球团出口相连;冷却装置,设有碎裂球团入口和粉化料出口,碎裂球团入口与还原焙烧装置的碎裂球团出口相连;磁选装置,设有粉化料入口、磁性铁粉出口和非磁性物质出口,粉化料入口与冷却装置的粉化料出口相连。制得的磁性铁粉的铁品位高。

1233

1233

0

0

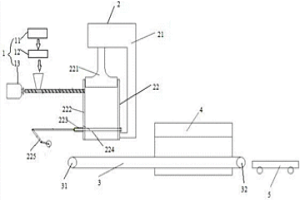

本实用新型提出了一种处理镍铁粉的系统,该系统包括:细磨装置,所述细磨装置具有镍铁粉入口和镍铁细粉出口;碱浸装置,所述碱浸装置具有镍铁细粉入口、碱液入口、除硅镍铁细粉出口和碱浸后液出口,所述镍铁细粉入口与所述镍铁细粉出口相连;氯化焙烧装置,所述氯化焙烧装置具有除硅镍铁细粉入口、氯化剂入口、高镍铁粉出口和含尘烟气出口,所述除硅镍铁细粉入口与所述除硅镍铁细粉出口相连。该系统采用湿法冶金和氯化冶金相结合的技术处理镍铁粉,使得所得的高镍铁粉相对镍铁粉的镍品位提高120%以上,可作为不锈钢的优质原料,也可以作为提镍的原料,整个工艺镍回收率达95%以上。

921

921

0

0

本发明提出了一种处理镍铁粉的系统和方法,该系统包括:细磨装置,所述细磨装置具有镍铁粉入口和镍铁细粉出口;碱浸装置,所述碱浸装置具有镍铁细粉入口、碱液入口、除硅镍铁细粉出口和碱浸后液出口,所述镍铁细粉入口与所述镍铁细粉出口相连;氯化焙烧装置,所述氯化焙烧装置具有除硅镍铁细粉入口、氯化剂入口、高镍铁粉出口和含尘烟气出口,所述除硅镍铁细粉入口与所述除硅镍铁细粉出口相连。该系统采用湿法冶金和氯化冶金相结合的技术处理镍铁粉,使得所得的高镍铁粉相对镍铁粉的镍品位提高120%以上,可作为不锈钢的优质原料,也可以作为提镍的原料,整个工艺镍回收率达95%以上。

1017

1017

0

0

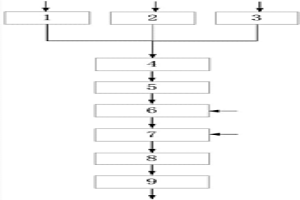

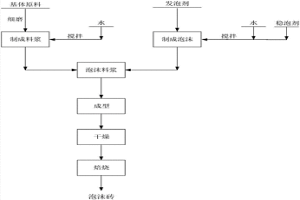

本发明涉及一种制备泡沫砖的方法,其包括以下步骤:步骤一:粘土和/或冶金渣与粉煤灰、生石灰烘干后分别进行细磨;步骤二:加入水制成料浆;步骤三:将发泡剂和稳泡剂加水搅拌为泡沫浆体;步骤四:料浆逐渐加入到泡沫浆体中并同时搅拌,制成泡沫料浆;步骤五:将上述料浆放入模具中成型成砖坯,并对砖坯进行干燥、脱模;步骤六:经过干燥后的砖坯进行焙烧,焙烧后的砖坯冷却至室温得到泡沫砖。本发明的制备方法生产的多孔砖具有轻质、密度小、保温隔热和隔声性好的优点,由于采用粘土、冶金渣为主要原料,故还具有环保、节能的优点。

1110

1110

0

0

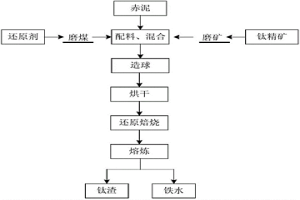

本发明属于冶金领域,提供一种赤泥和钛精矿的综合处理方法,包括以下步骤:1)赤泥与钛精矿混合,再加入碳质还原剂进行混匀得到混合料;2)焙烧;3)分离得到铁产品和含钛尾渣。本发明通过配入20-40%的钛精矿,解决低钛含量(9%)赤泥中钛元素回收率低的技术难题,回收率可达到97%以上,并解决现有赤泥提钛技术工艺流程长、能耗大、难以实现大规模综合回收利用的难题。

1158

1158

0

0

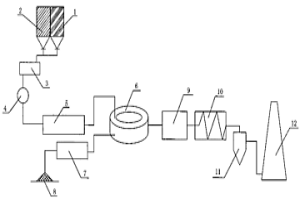

本发明属于冶金技术领域,是含锌电炉粉尘的处理方法,包括以下步骤:对含锌电炉粉尘进行配碳、造球、干燥,制成含碳球团;将烘干后的含碳球团装入转底炉内,进行高温还原焙烧;将转底炉内的ZN蒸气引入氧化室进行氧化反应,生成ZNO蒸气;将ZNO蒸气引入冷却室得ZNO粉末;将ZNO粉末引入收尘室;将经过转底炉处理后的含碳球团引入冷却机,得半金属化球团。本发明处理含锌电炉粉尘后可得到两种产品:ZNO粉,其ZNO含量大于90%;半金属化球团,金属化率在60%左右,TFE含量大于50%,ZN含量小于2%。本发明实现了冶金废弃物的二次利用,既经济又能回收有价金属资源且无环境污染。

838

838

0

0

本发明属于贵金属焙烧法化工冶金技术领域,适用于从高砷高硫金精矿中脱除砷硫元素。含砷硫金精矿经调浆后进入还原炉进行缺氧焙烧,脱除砷和大部分硫;还原炉出来的渣和经热旋风收集下来的尘再进入氧化炉进行氧化焙烧,进一步脱硫;两股烟气经各自的降温除尘系统后汇合于电除尘器进口,再进入收砷制硫酸系统;含少量砷的尘再经调浆后返回还原炉进行二次焙烧脱砷。本发明金的浸出率大大提高,同时对脱除出来的砷硫元素采用成熟的技术加以回收,确保满足环保要求。该工艺流程通畅,控制手段完备,可靠性、安全性好。

1031

1031

0

0

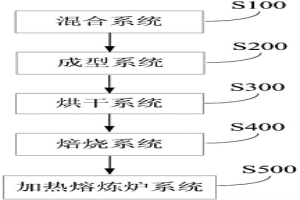

本发明公开了一种处理含铁物料的系统及其在处理含铁物料中的应用,所述系统包括:混合系统、成型系统、烘干系统、焙烧系统和加热熔炼炉系统;其中,混合系统的出料口与成型系统的入料口相通,成型系统的出料口与烘干系统的入料口相通,烘干系统的出料口与焙烧系统的入料口相通,焙烧系统的出料口与加热熔炼炉系统的进料口相通。本发明系统适合于处理铁矿石、红土镍矿、钒钛磁铁矿、冶金粉尘、有色冶炼渣等含铁物料,具有熔炼成本低、环境友好、产品质量高、原料适用性广、回收率高等优点。

980

980

0

0

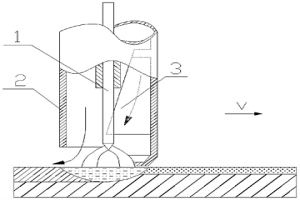

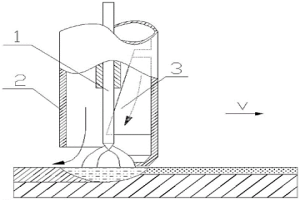

本发明涉及材料表面处理领域,具体为一种采用氮弧原位冶金预铺设氮化物实现钢表面增氮的方法,将混合好的氮化物合金粉末铺设在待处理的钢母材表面上,然后用氮弧加热熔化氮化物合金粉末与部分母材,通过电弧的电磁搅拌和焊枪的摆动对熔池进行搅拌,使氮化物合金粉末中的合金元素与熔化的母材充分熔炼混合,熔池冷却凝固即可在钢表面形成高氮钢层。本发明制备高氮钢层的厚度根据需要能达到几毫米甚至厘米级。该高氮钢层可获得超高氮含量,远远大于常规表面增氮处理所能获得的最大含氮量。

1206

1206

0

0

本实用新型涉及材料表面处理领域,具体为一种采用氮弧原位冶金预铺设氮化物实现钢表面增氮的装置,将混合好的氮化物合金粉末铺设在待处理的钢母材表面上,然后用氮弧加热熔化氮化物合金粉末与部分母材,通过电弧的电磁搅拌和焊枪的摆动对熔池进行搅拌,使氮化物合金粉末中的合金元素与熔化的母材充分熔炼混合,熔池冷却凝固即可在钢表面形成高氮钢层。本实用新型制备高氮钢层的厚度根据需要能达到几毫米甚至厘米级。该高氮钢层可获得超高氮含量,远远大于常规表面增氮处理所能获得的最大含氮量。

1119

1119

0

0

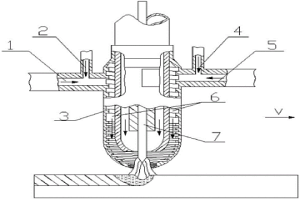

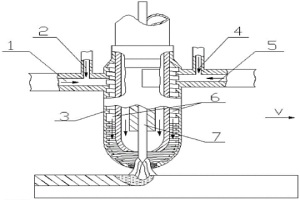

本发明属于材料表面处理领域,具体为一种采用氮弧和氮化物原位冶金增氮技术实现钢表面快速高氮钢化的方法,将氮化物合金粉末和铁粉通过双通同轴螺旋气粉罩混合均匀,经氮弧加热后送至待处理的钢母材表面上,同时用氮弧加热熔化氮化物合金粉末、铁粉和部分母材,通过电弧的电磁搅拌和焊枪的摆动对熔池进行搅拌,使熔池中的合金元素与熔化的母材充分熔炼混合,熔池冷却凝固即可在钢表面形成高氮钢层。本发明处理后的高氮钢层氮含量高,远远大于常规表面增氮处理所能获得的最大含氮量。并通过增氮过程的实时调节,可获得不同成分及性能的高氮钢层。

910

910

0

0

本发明属于材料表面处理领域,具体为一种采用氮弧和氮化物原位冶金增氮技术实现钢表面快速高氮钢化的装置及其方法,将氮化物合金粉末和铁粉通过双通同轴螺旋气粉罩混合均匀,经氮弧加热后送至待处理的钢母材表面上,同时用氮弧加热熔化氮化物合金粉末、铁粉和部分母材,通过电弧的电磁搅拌和焊枪的摆动对熔池进行搅拌,使熔池中的合金元素与熔化的母材充分熔炼混合,熔池冷却凝固即可在钢表面形成高氮钢层。本发明处理后的高氮钢层氮含量高,远远大于常规表面增氮处理所能获得的最大含氮量。并通过增氮过程的实时调节,可获得不同成分及性能的高氮钢层。

1009

1009

0

0

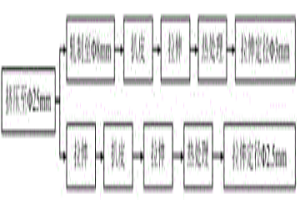

本发明公开了一种应用于粉末冶金领域的渗铜剂及其制备方法。渗铜剂为Φ1mm~Φ8mm的丝材,渗铜剂组分为Fe:1.0~3.5wt%,Mn:0.3~3.0?wt%,Zn:0.5~5.5?wt%,Sn:0.01~1.5?wt%,余量为Cu。制备过程主要包括:(1)熔炼、(2)铸造、(3)挤压或锻造、(4)轧制、(5)扒皮、(6)拉伸、(7)热处理、(8)定径拉伸等步骤,加工成丝材产品。

1121

1121

0

0

本发明提供一种粉末冶金法制备闭孔泡沫铜基材料的新工艺,属于多孔金属材料的制备领域。该工艺以碳酸钙的混合物为发泡剂,铜、镁金属粉末为原材料,通过镁与碳酸钙两者之间反应生成的气体来发泡。该工艺具体步骤为:将铜粉、镁粉和碳酸钙的混合粉末冷压成块后在200℃‑475℃进行合金化处理1‑24h,随后在200℃‑475℃下热压10min‑60min形成预制体,在550℃‑700℃下焙烧发泡,最后冷却可制得孔隙率为40%‑80%,孔径为0.1mm‑4.0mm的具有闭孔孔结构的泡沫铜合金。本发明基体成份可调,成品具有三明治结构,即内部为多孔结构而外部为致密层,且可应用于制备复杂形状的零件,具有广阔的应用前景。

1187

1187

0

0

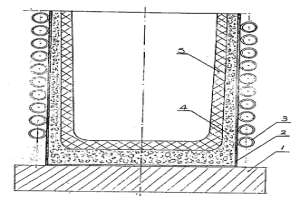

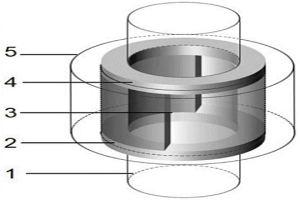

一种冶金用烘焙自烧结氧化镁坩埚炉衬,属于感应熔炼炉与其零部件技术领域,具体涉冶金用烘焙自烧结氧化镁成型坩埚炉衬,主要包括炉架底座、外层的感应圈、绝缘板、充填的耐火筑炉材料、固定于炉内层的预制成型的氧化镁冶金坩埚取代了现有的钢制衬胎,制作简单,省工省时、节电,技术难度低,不易发生漏炉事故,可延长炉衬使用寿命,易连续批量生产。

1101

1101

0

0

本发明涉及金属材料领域,尤其是一种合成多相合金的应变冶金法;包括以下步骤:1)根据合金各相的比例确定对应合金元素的体积;2)制备出由各合金元素块体组合成的圆管状坯料;3)采用芯轴、环套和上下压力环分别对上述圆管状坯料的内壁和外壁柱面以及端面进行约束,在坯料内部产生高静水压力,使其产生初步塑性变形;4)在0.20~0.90 Tm的恒温和高静水压条件下,给芯轴和环套施加扭矩,实现坯料的周向剪切变形并且等效真应变达到1500以上,使块体合金元素实现微观混合,形成高冶金质量的多相合金。本发明中的合金不经过传统冶金的熔炼、凝固过程,不会因凝固相变导致元素偏析等,把多相合金的设计从相图的限制中解放出来。

861

861

0

0

本申请提供了一种从钢铁冶金含锌固废中回收锌产物和/或铁产物的方法。该方法包括:将钢铁冶金含锌固废、氯化还原剂、炭质还原剂经过粉碎和造粒后,得到原料颗粒并在500至800℃或500至850℃进行第一段还原反应,然后在800℃至1000℃或700℃至1000℃进行第二段还原反应,待第二段还原反应结束后收集尾气和尾料,收集尾气中的锌产物和尾料中的铁产物。本申请采用中温焙烧法回收锌和/或铁,具有还原剂消耗量小、还原剂的作用专一性强、还原效率高、反应副产物较少、回收产物能够直接利用等优点。

1095

1095

0

0

本发明公开一种冶金渣制备烧结砖的系统及方法。该系统包括:预处理单元、压制装置、辊道和焙烧炉;预处理单元包括物料进口和混合料出口;压制装置包括压力机和模具,模具包括模具上板、模具体和模具下板,模具体上设有混合料进口;预处理单元的混合料出口连接模具体的混合料进口,辊道的进料端位于模具的下方,辊道贯穿焙烧炉。本发明利用冶金固废生产烧结砖,系统结构简单,方法流程紧凑,实现了固废的利用。

862

862

0

0

本实用新型公开一种冶金渣制备烧结砖的系统。该系统包括:预处理单元、压制装置、辊道和焙烧炉;预处理单元包括物料进口和混合料出口;压制装置包括压力机和模具,模具包括模具上板、模具体和模具下板,模具体上设有混合料进口;预处理单元的混合料出口连接模具体的混合料进口,辊道的进料端位于模具的下方,辊道贯穿焙烧炉。本实用新型利用冶金固废生产烧结砖,系统结构简单,方法流程紧凑,实现了固废的利用。

843

843

0

0

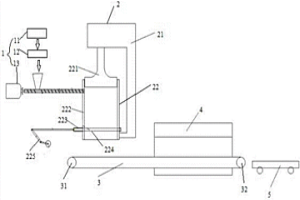

本发明公开了一种改善硫酸渣球团矿冶金性能的方法与系统。本发明改善硫酸渣球团矿冶金性能的方法,包括:将硫酸渣磨细,得到硫酸渣粉;将硫酸渣粉与膨润土混合均匀得到混合料;将混合料在造球机中制成生球团;将生球团焙烧,得到硫酸渣球团矿;其中将混合料在造球机中制成生球团时,在生球团长大过程中加入硼酸水溶液作为造球用水。本发明进一步公开了一种实施所述方法的系统,包括:磨细装置、混料装置、造球装置和焙烧装置。本发明利用球团矿生产造球工序加水环节,将硼酸加入到球团生球中,有效降低和抑制了球团矿在高温还原过程中的膨胀现象,球团矿的高炉冶炼利用系数和冶炼强度显著提高。

1165

1165

0

0

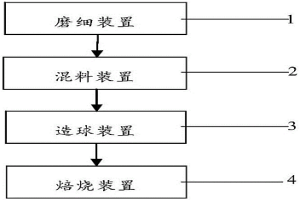

本实用新型公开了一种处理冶金渣的系统,包括:第一混合装置、第一成型装置、氧化焙烧装置、破碎装置、第二混合装置、第二成型装置、还原焙烧装置和磨矿磁选装置,第一成型装置与第一混合料出口相连;氧化焙烧装置具有第一物料球团入口、第一烟气出口和氧化焙烧产物出口,第一物料球团入口与第一物料球团出口相连;破碎装置与第一氧化焙烧产物出口相连;第二混合装置与破碎装置相连;第二成型装置与第二混合料出口相连;还原焙烧装置具有第二物料球团入口、第二烟气出口、还原焙烧产物出口,第二物料球团入口与第二成型装置相连;磨矿磁选装置与还原焙烧产物出口相连。采用该系统解决了冶金渣中铁橄榄石难还原的问题,有利于得到优质的低硫金属铁粉。

771

771

0

0

本发明涉及一种由冶金弃渣制备轻质砖的方法,其包括以下步骤:步骤一:冶金弃渣和粉煤灰、生石灰烘干后分别进行细磨;步骤二:加入水制成料浆;步骤三:将上述料浆放入模具中加压成型成砖坯,并对砖坯进行干燥;步骤四:经过干燥后的砖坯进行焙烧,焙烧后的砖坯冷却至室温得到轻质砖。本发明利用冶金弃渣、粉煤灰和生石灰采用细磨?配料?制浆?成型?干燥?焙烧的工艺生产轻质砖的工艺流程具有轻质、密度小、保温隔热和隔声性好的优点,由于采用冶金弃渣为原料,故还具有环保、节能的优点。

1030

1030

0

0

本发明公开了一种处理冶金渣的方法和系统,其中,方法包括:将冶金渣与石灰石和粘结剂进行成型处理,以便得到第一物料球团;将第一物料球团进行氧化焙烧处理,以便使冶金渣中的铁橄榄石转为氧化铁,同时脱除硫得到氧化焙烧产物;将氧化焙烧产物进行破碎处理,以便得到破碎的氧化焙烧产物;将破碎的氧化焙烧产物与还原煤、粘结剂和水进行成型处理,以便得到第二物料球团;将第二物料球团进行还原焙烧处理,以便使第二物料球团中的氧化铁转化为铁,同时脱除硫得到还原焙烧产物;以及将还原焙烧产物进行磨矿磁选处理,以便得到金属铁粉和尾渣。采用该方法解决了冶金渣中铁橄榄石难还原的问题,实现了铁元素有效分离,有利于得到优质的低硫金属铁粉。

1181

1181

0

0

高温熔炼全自动搅拌机适用于冶金行业,主要应用于水平通道熔炉内对已溶金属做合金添加元素时的在线高温搅拌。长期以来,对于熔炉进料通道为水平通道形式的在线高温搅拌,一直采用人工勾扒方式。高温熔炼全自动搅拌机中提升和搅拌机构组成的倾斜搅拌系统构成核心技术即发明,并有此机械搅拌取代人工搅拌。搅拌装置是作为一个模块整体安装于一块可摆动板上,行走机构将搅拌装置搅拌器水平送入通道内,到位停止后,提升机构作倾斜提升,搅拌器插入已溶金属溶液内作悬置倾斜搅拌。

874

874

0

0

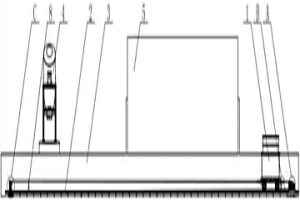

本实用新型属于冶金设备技术领域,具体涉及一种熔炼炉小车往复驱动机构。其包括支撑并引导熔炼炉小车往复移动的支撑轨道;所述支撑轨道的一端安装有卷扬机,所述卷扬机的卷筒上缠绕有钢丝绳;所述支撑轨道的另一端安装有转向定滑轮组;所述钢丝绳的进线端与所述熔炼炉小车的一侧固定连接,所述钢丝绳的出线端穿过熔炼炉小车的下方并绕过所述转向定滑轮组后与所述熔炼炉小车的另一侧固定连接。本实用新型能够有效减小卷筒及卷绕钢丝绳的长度,大幅度减小偏斜角,从而保证熔炼炉小车在进程和回程过程运行平稳。

中冶有色为您提供最新的江苏南京有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!