全部

1088

1088

0

0

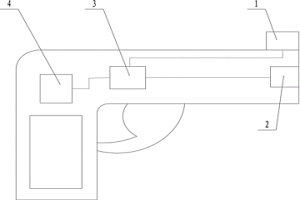

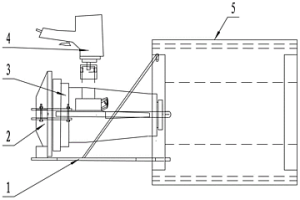

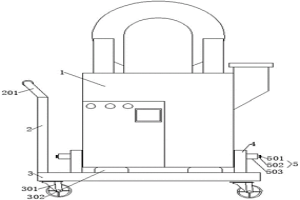

本实用新型公开了一种粉末冶金法制硬质合金检测用硬度测试仪,包括机座,所述机座沿水平方向上的一侧侧壁焊接有立架,所述立架的顶部外表面焊接有横梁,所述横梁的底部外表面靠近立架的一侧轴承连接有螺纹杆,所述螺纹杆靠近机座的一端固定连接有螺杆电机,所述螺纹杆的外表面靠近横梁的一侧啮合连接有滑套,所述滑套远离螺纹杆的一端套接有滑杆。本实用新型所述的一种粉末冶金法制硬质合金检测用硬度测试仪,压头可拆装使得一台设备可以适应多种检测件,降低设备成本,此外,区别于传统的方式更加方便操作,也不会因检测件重量大造成载物台的升降丝杠长时间使用而发生故障,影响测试工作的进行,带来更好的使用前景。

1103

1103

0

0

本发明涉及粉末冶金法制备铜镍合金材料的方法,其包括将铝粒置于加热炉中,铝粒溶解后加入铜粒和镍粒进行熔炼,待溶清后捞净浮渣,得到合金液;将合金液浇注至模具中,然后置于冷水中冷却至室温,得到合金锭;将合金锭车削成细屑后进行粉碎,得到合金粉;将上述合金粉置于挤压模具中,再通过挤压机挤压成型,得到铜镍铝合金材料;再对上述铜镍铝合金材料进行热处理。本发明通过合金液浇注至模具中,然后置于冷水中冷却至室温,使合金液快速冷却,保证金属在高温阶段停留时间较短,合金元素来不及扩散,从而细化组织,降低偏析;同时,本发明通过粉末冶金法制备的铜基合金材料具有较高的硬度和强度。

1150

1150

0

0

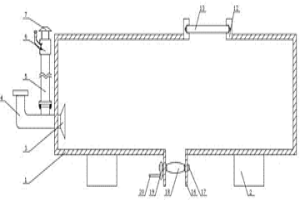

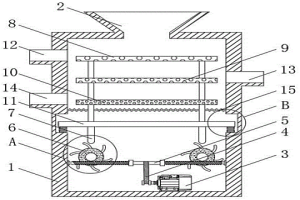

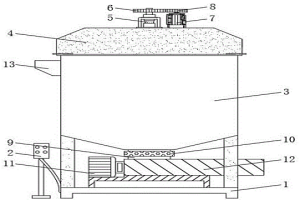

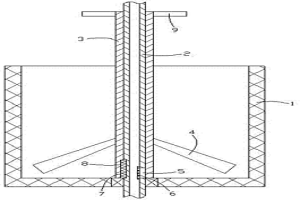

本发明涉及粉末冶金设备技术领域,且公开了粉末冶金法制备铜镍合金材料的装置,包括加热炉,所述加热炉底端的一侧固定安装有底座,所述加热炉的内部活动套装有排烟口,所述排烟口的一端固定安装有管道,所述管道的一端延伸至加热炉一侧的外部,所述管道顶端的一侧固定安装有钢管,所述钢管的一端固定安装有安装套,所述安装套的顶端固定安装有防护盖板,且安装套的一侧固定安装有空心管,所述空心管的一端设有安装块。该粉末冶金法制备铜镍合金材料的装置,通过设置空心管、安装块、旋转板和弹性件,可以当钢管内部烟气过多时,使得烟气从空心管的内部排到大气中,提高加热炉内部排烟的效果。

846

846

0

0

本发明公开一种冶金渣基竹笋专用土壤调理剂及制备方法,涉及冶金渣回收利用技术领域。它采用以下原料:钢渣、高炉矿渣、重金属抑制剂、生物菌、有机质;包括分别称量原料中的钢渣、高炉矿渣和重金属抑制剂,并将其进行混合,得到混合物Ⅰ;分别称量生物菌和有机质,并将其进行混合,得到混合物Ⅱ;将所述混合物Ⅰ和所述混合物Ⅱ进行混合。本发明工艺简单,投资少,不仅解决了钢渣、高炉矿渣等大宗冶金固废的利用难题,大大提高了冶金渣综合利用的附加值和减少环境污染,而且制备的土壤调理剂具有疏松土壤、长效提供竹笋中微量元素的特点,具有较好的经济、生态环保、社会效益。

1066

1066

0

0

本发明公开了一种改进的铜基粉末冶金材料制备工艺,该制备工艺包括以下步骤:取适量的矿土,并将其放入灼烧窑中,在600‑800℃下连续通入空气进行灼烧,将灼烧之后的矿土置入搅拌池中,加温至850℃,再静置24‑36h,制得上清液和沉淀混合物,过滤上清液;将沉淀混合物置入反应容器中,反应容器升温至530‑700℃用稀硫酸溶解,溶解温度为55‑75℃,溶液PH值为2.3‑5.8,再向反应容器内加入沉淀剂,加入摩尔比为6:15,反应时间为1.5‑3h,制得混合物A;本发明所述的改进的铜基粉末冶金材料制备工艺,该制备工艺温度设置合理,同时烧结产生的铜基粉末冶金材料密度高,使产品可以很好满足使用要求的优点,同时可以减少污染,能够使原料能够充分利用,节约了生产成本。

837

837

0

0

本发明涉及一种粉末冶金材料的制备工艺,其包括将铝粒置于加热炉中,铝粒溶解后加入铜粒和镍粒进行熔炼,待溶清后捞净浮渣,得到合金液;将合金液浇注至模具中,然后置于冷水中冷却至室温,得到合金锭;将合金锭车削成细屑后进行粉碎,得到合金粉;将上述合金粉置于石墨模具中进行热压烧结,烧结完成后卸模,得到铜镍铝粉末冶金材料;再对上述粉末冶金材料进行热处理。本发明通过合金液浇注至模具中,然后置于冷水中冷却至室温,使合金液快速冷却,保证金属在高温阶段停留时间较短,合金元素来不及扩散,从而细化组织,降低偏析;同时,本发明通过粉末冶金法制备的铜基合金材料具有较高的硬度和强度。

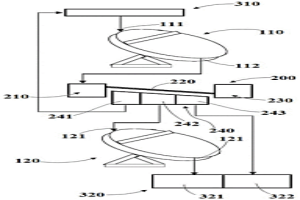

本实用新型公开了一种用于回收冶金固废资源的复合球团生产装置及其筛分机构,属于球团处理冶金固废技术领域;本实用新型的的复合球团生产装置包括第一造球机、球团筛分机构和第二造球机,其中筛分机构包括至少1对筛分杆,1对筛分杆中两筛分杆之间的距离沿从筛分进料端到筛分末端的方向逐渐增大;筛分杆下方对应设置有球团收料槽。本实用新型中第一造球机制得的内层球团经由筛分杆进行精确筛分,精确地将符合粒度要求的球团筛分出来,使其进入第二造球机中制成符合金属球团,提高复合球团生产精度,进而改善冶金固废资源化利用的效果。

782

782

0

0

本发明公开了一种利用粉末冶金法制备高耐磨硬质合金的方法,包括选取原料、干燥、粉碎、球磨混料、冷压成型、高温烧结以及渗碳处理等步骤。本发明提供一种利用粉末冶金法制备高耐磨硬质合金的方法,制备方法简单科学,通过优化了工艺步骤和工艺参数,在铁粉、铝粉的基础上加入碳化硅、碳化铪、锰锌铁氧体等原料,使得制备的硬质合金具有耐高温、高强度、耐磨损、硬度高、密度大、抗腐蚀能力强、热膨胀系数小、纯度高、致密性和均匀性好,提升了硬质合金的承载能力,延长硬质合金的使用寿命,具有很大的实用性和推广价值等。

716

716

0

0

本实用新型公开了一种冶金车辆轴箱拆装装置,涉及轴箱拆装技术领域,它包括支撑架和放置在支撑架上的定位夹爪,支撑架包括托板和分别固定在托板两侧的两个固定杆,固定杆的自由端具有挂接在轴箱的支耳上的挂钩,托板的一端具有卡入轴箱内的定位块;定位夹爪包括连接座和对称铰接于连接座两端的夹爪,夹爪钩住支耳,连接座通过螺旋式千斤顶与轮轴相顶接;螺旋式千斤顶的旋钮杆上固定有与气动扳手相配合的螺母。本实用新型解决了现有冶金车辆轴箱拆装困难、效率低和存在安全隐患的问题。

945

945

0

0

一种适应冶金高温回转窑物料处理要求的粉煤燃烧方法,是由冶金高温回转窑在1100~1400℃作业温度的雾化顺向燃烧方式和适合于该燃烧方式的技术参数构成。所述雾化顺向燃烧方式是指物料由窑尾逆进,粉煤通过燃烧器从窑头雾化喷入顺向燃烧。所述技术参数是:粉煤粒度≤0.15MM;一次风∶二次风=1∶2~4;风煤比5500~6500标准立方米/吨煤;煤耗0.30~0.35吨/吨物料。采用本发明可使烧渣残碳由8~15%降至2.1~2.7%,能耗由0.45~0.50吨焦/吨物料,降至0.30~0.35吨煤/吨物料,节能26.3~36.8%,燃料成本由900~1000元/吨物料降至360~420元/吨物料,降低原料成本率55.8~62.1%。

832

832

0

0

本发明提供一种高活性冶金渣复合微粉及其制备方法,属于建筑材料技术领域。该高活性冶金渣复合微粉由主体材料和外加剂制成。该高活性冶金渣复合微粉的制备方法包括以下技术步骤:(1)煤粉制备;(2)物料烘干;(3)原料粉磨。本发明的高活性冶金渣复合微粉具有较高的活性,稳定性好,性能优益,可以作为水泥或混凝土的掺合料,与水泥或混凝土组成很好的水硬性胶凝材料,改善胶凝材料的物理性能,降低水化热,使得胶凝材料紧密结合,提高胶凝材料的致密性,起到改善水泥或混凝土性能的作用。同时也降低了水泥或混凝土的生产成本,并减少炼钢企业环境污染。本发明的制备方法简单,成本低,适宜推广使用。

673

673

0

0

本实用新型公开了一种粉末冶金法制硬质合金的原料筛选装置,包括筛选机主体,所述筛选机主体的顶端中心处设置有进料口,所述筛选机主体的内底部一侧固定安装有电机,所述电机的输出端一侧设置有传送带,所述筛选机主体的内部靠近电机的一侧转动安装有螺纹杆,所述螺纹杆的顶端两侧均设置有转动盘,所述转动盘的顶端一侧设置有连接杆,所述连接杆的顶端一侧固定安装有第一筛板,所述第一筛板的底端一侧设置有第二筛板,所述第二筛板的底端一侧设置有底板,所述底板的底端一侧设置有连接板。本实用新型所述的一种粉末冶金法制硬质合金的原料筛选装置,能够使得整体装置筛分原料时能够更加的精密精细,带来更好的使用前景。

770

770

0

0

本发明涉及一种制备粉末冶金材料的方法,其包括将铜粉、镍粉和锡粉分别粉碎;再在混料机中混合均匀,得到合金粉;将上述合金粉置于石墨模具中进行热压烧结,烧结完成后卸模,得到铜镍锡粉末冶金材料;再对上述粉末冶金材料进行热处理。本发明将混合均匀的铜粉、镍粉和锡粉粉碎混合均匀后通过热压烧结,一方面可为制备的合金获得均匀的性能提供基础,另一方面使得粉粒之间结合紧密;而烧结而得合金通过热处理工艺,则可大大提高粉末冶金材料的强度和硬度。

723

723

0

0

本实用新型公开了一种冶金机械设备安装施工用输送装置,包括底座和粉末冶金机械式压机本体,所述底座水平设置,所述底座底面周围固定有多个移动轮,所述底座顶面在所述垫板侧部的位置均固定有固定座,且两个所述固定座对称分布,所述固定座彼此相对的端面均竖向开设有滑槽,所述固定座彼此相背的端面均沿横向开设有安装孔。有益效果在于:本实用新型通过活动座与滑槽竖向滑动配合和限位杆与限位孔横向滑动配合的方式将粉末冶金机械式压机本体可拆卸的固定在底座的顶部进行约束固定,防止粉末冶金机械式压机本体随底座移动输送的过程中乱动和倾倒,有利于确保粉末冶金机械式压机本体顺利输送到安装施工位置。

1064

1064

0

0

本发明涉及铜基粉末冶金材料的制备工艺,其包括将铝粒置于加热炉中,铝粒溶解后加入铜粒和镍粒进行熔炼,待溶清后捞净浮渣,得到合金液;将合金液滴落至高速旋转的紫铜轮表面甩出,冷却得到合金带;将合金带浸泡在盐酸中,然后洗涤、干燥;裁剪干燥后的合金带,再球磨,得到合金粉;将上述合金粉置于石墨模具中进行热压烧结,烧结完成后卸模,得到铜镍铝粉末冶金材料;再对上述粉末冶金材料进行热处理。本发明通过旋转的紫铜轮将合金液甩出,可使合金液快速冷却,保证金属在高温阶段停留时间较短,合金元素来不及扩散,从而细化组织,降低偏析;同时,本发明通过粉末冶金法制备的铜基合金材料具有较高的硬度和强度。

838

838

0

0

本发明公开了一种粉末冶金法制硬质合金的搅拌混合装置,包括固定架,所述固定架的外壁一侧设置有控制器,所述固定架的顶端一固定安装有搅拌混合罐,所述搅拌混合罐的顶端一侧设置有顶盖,所述顶盖的内部中心处贯穿设置有第一转动轴,所述第一转动轴的顶端一侧固定安装有第一齿轮,所述顶盖的顶端靠近第一齿轮的一侧固定安装有第一电机,所述第一电机的输出端一侧固定安装有第二齿轮,所述搅拌混合罐的底端中心处设置有下料管,所述下料管的外表面一侧固定安装有挡板机构。本发明所述的一种粉末冶金法制硬质合金的搅拌混合装置,能够使得使用人员更加便捷的进行搅拌粉末冶金的原料,带来更好的使用前景。

1148

1148

0

0

本发明涉及制备粉末冶金材料的工艺,其包括将铜粉、镍粉和锡粉分别粉碎;再在混料机中混合均匀,得到合金粉;将上述合金粉置于挤压模具中,再通过挤压机挤压成型,得到合金材料;再对上述合金材料进行烧结,烧结完成后卸模,得到铜镍锡粉末冶金材料;再对上述粉末冶金材料进行热处理。本发明将混合均匀的铜粉、镍粉和锡粉粉碎混合均匀后通过热压烧结,一方面可为制备的合金获得均匀的性能提供基础,另一方面使得粉粒之间结合紧密;而烧结而得合金通过热处理工艺,则可大大提高粉末冶金材料的强度和硬度。

1085

1085

0

0

一种自粘型电解锌阴极板绝缘条,包括由绝缘材料制成的条形件,所述条形件与阴极板贴合的表面涂覆有一层粘合层。所述的条形件或是沿其纵轴方向开有一V形夹槽的长夹条,该V形夹槽卡进阴极板夹住阴极板,V形夹槽之夹口与阴极板贴合的表面上涂覆有一层粘合层;所述的条形件或是一扁平条,扁平条与阴极板贴合的表面为一平面,该表面上涂覆有一层粘合层。所述条形件采用TPE改良型橡胶合成材料制成,粘合层为强力防酸、防腐的粘合材料。该自粘型电解锌阴极板绝缘条安装方便,无需加热直接粘合在阴极板上加压即可使用,在使用中不会脱落、不易腐蚀,可减少维护更换的次数,延长阴极板的使用周期和寿命,降低生产成本。

1118

1118

0

0

一种电解锌阴极板,包括极板,极板两侧边上安装有绝缘条,极板上端裸露在电解液之上的部位安装有防腐条,所述绝缘条和防腐条用合成材料制成,或通过粘合、加热、硫化与极板连成一体,或通过在绝缘条及防腐条与极板贴合的表面涂抹一层粘合层与极板压合连成一体。本实用新型之一种电解锌阴极板由于在极板上端裸露在电解液之上的部位安装有防腐条,极板上部不会因受恶劣气体的腐蚀而损坏,因而可延长阴极板的使用寿命,绝缘条及防腐条与极板能有机粘合,连接牢固、不易脱落,减少了更换安装的时间,有利于提高生产率。

1212

1212

0

0

本发明涉及硫酸锰电解液的制备,具体是一种硫酸锰电解液的净化装置,包括盛放硫酸锰溶液的容器,在该容器内穿过其底部安装有可旋转的中空内轴,该内轴外套设有可随其旋转的位于容器内的外轴,外轴周壁设置有可搅拌容器内的溶液的搅拌棒,通过向上提升外轴可使内轴靠近容器底部的一段露出,容器内的溶液通过该露出的一段内轴进行过滤。本发明利用驱动搅拌棒旋转的内、外轴对溶液进行过滤,使容器内反应生成沉淀留置在容器内,无需其他的辅助设备就实现了搅拌、过滤,大大提高了生产效率。

1079

1079

0

0

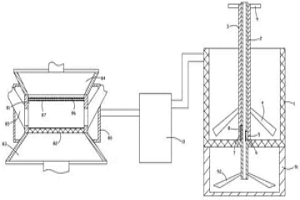

本发明涉及制备电解二氧化锰的装置,包括设置在焙烧炉内的反应室,反应室底部设置有假底,所述反应室上侧设置有可向假底上铺撒反应物的水平移动的输送管,所述反应室下侧设置有可将气体由下向上导向所述假底的下进气室,反应室上侧设置有可将气体由上向下导向所述假底的上进气室;焙烧完成后,将焙烧后的混合输送至浸出池浸出,然后将浸出液输出至与浸出池连接的除杂净化装置。从以上技术方案可知,本发明通过由下向上的高压气体与假底上的反应物充分接触,从而对反应物进行保护、催化或直接参与反应,而由上向下的低压气体则可对高压气体携带的反应物向下压,不仅可防止反应物外泄,而且可提高焙烧效果。

1151

1151

0

0

本发明涉及一种电解金属锰的加工设备,包括设置在焙烧炉内的反应室,反应室底部设置有假底,假底上铺设有小瓷珠,所述反应物焙烧后输入至浸出池进行浸出,该浸出池连接有一盛放浸出液的容器,容器内的溶液通过内轴进行过滤。本发明通过由下向上的高压气体与假底上的反应物充分接触,不仅可防止反应物外泄,而且可提高焙烧效果;同时本发明利用驱动搅拌棒旋转的内、外轴对溶液进行过滤,无需其他的辅助设备就实现了搅拌、过滤,大大提高了生产效率。

829

829

0

0

本发明涉及制备电解二氧化锰的设备,包括设置在焙烧炉内的反应室,反应室底部设置有假底,所述反应室上侧设置有可向假底上铺撒反应物的水平移动的输送管,所述反应室下侧设置有可将气体由下向上导向所述假底的下进气室,反应室上侧设置有可将气体由上向下导向所述假底的上进气室;焙烧完成后,将焙烧后的混合输送至浸出池浸出,然后将浸出液输出至与浸出池连接的除杂净化装置。从以上技术方案可知,本发明通过由下向上的高压气体与假底上的反应物充分接触,从而对反应物进行保护、催化或直接参与反应,而由上向下的低压气体则可对高压气体携带的反应物向下压,不仅可防止反应物外泄,而且可提高焙烧效果。

848

848

0

0

本发明涉及硫酸锰电解液的制备过程,具体说是一种硫酸锰电解液的净化方法,其采用将硫酸锰浸出液输入至容器内,加入硫化钡,启动设置在外轴上的搅拌棒进行搅拌,使溶液沉淀;向上提升外轴,使设置在外轴内的中空内轴靠近所述容器底端的一段露出;容器内的溶液经露出的一段内轴过滤掉沉淀;过滤后的滤液从内轴内腔流出。本发明利用驱动搅拌棒旋转的内、外轴对溶液进行过滤,一方面可对加入了硫化钡的浸出液进行搅拌,使其反应生成沉淀;另一方面通过提升外轴使内轴对浸出液进过滤,从而将沉淀留置在容器内,无需其他的辅助设备就实现了搅拌、过滤,大大提高了生产效率。

839

839

0

0

一种处理金属硫化矿物的方法。本发明在矿物原 料中加入以烧碱或纯碱为主的钠铁类固硫固砷剂, 并配入碳质 还原剂, 在一定的温度下进行直接熔炼, 产出含银的铅锑合金、 粗铅或其它粗金属。由于本发明采用钠铁类固硫固砷剂, 原料中 的Pb、Sb基本被还原为金属, 同时, 铁化合物与PbS·Sb2S3反应, 降低了反应活化能, 使Pb、Sb直收率分别达到88%、81%以上, 产出FeS、Na2S及砷酸铁等。具有工艺流程短, 有价元素直收率高, 无环境污染等优点。

862

862

0

0

本发明涉及硫酸锰电解液的制备,具体是硫酸锰电解液的生产设备,包括设置在焙烧炉内的反应室,反应室底部设置有假底,假底上铺设有反应物和小瓷珠,所述反应室下侧设置有可将气体由下向上导向所述假底的下进气室,反应室上侧设置有可将气体由上向下导向所述假底的上进气室,所述反应室侧壁设置有出气室。从以上技术方案可知,本发明通过由下向上的高压气体与假底上的反应物充分接触,从而对反应物进行保护、催化或直接参与反应,而由上向下的低压气体则可对高压气体携带的反应物向下压,使反应物始终保持的假底上,不仅可防止反应物外泄,而且可提高焙烧效果。

1178

1178

0

0

本发明涉及一种电解金属锰的净化方法,其采用将硫酸锰浸出液输入至容器内,加入硫化钡,启动设置在外轴上的搅拌棒进行搅拌,使溶液沉淀;向上提升外轴,使设置在外轴内的中空内轴靠近所述容器底端的一段露出;容器内的溶液经露出的一段内轴过滤掉沉淀;过滤后的滤液从内轴内腔流出,流出的滤液进入设置在容器下侧的净化进行净化。本发明利用驱动搅拌棒旋转的内、外轴对溶液进行过滤,一方面可对加入了硫化钡的浸出液进行搅拌,使其反应生成沉淀;另一方面通过提升外轴使内轴对浸出液进过滤,从而将沉淀留置在容器内,无需其他的辅助设备就实现了搅拌、过滤,大大提高了生产效率。

988

988

0

0

一种适应冶金高温回转窑物料处理要求的粉煤燃烧方法,是由冶金高温回转窑在1100~1400℃作业温度的雾化顺向燃烧方式和适合于该燃烧方式的技术参数构成。所述雾化顺向燃烧方式是指物料由窑尾逆进,粉煤通过燃烧器从窑头雾化喷入顺向燃烧。所述技术参数是:粉煤粒度≤0.15MM;一次风∶二次风=1∶2~4;风煤比5500~6500标准立方米/吨煤;煤耗0.30~0.35吨/吨物料。采用本发明可使烧渣残碳由8~15%降至2.1~2.7%,能耗由0.45~0.50吨焦/吨物料,降至0.30~0.35吨煤/吨物料,节能26.3~36.8%,燃料成本由900~1000元/吨物料降至360~420元/吨物料,降低原料成本率55.8~62.1%。

912

912

0

0

本发明涉及一种电解二氧化锰的除杂装置,包括盛放硫酸锰溶液的容器,在该容器内穿过其底部安装有可旋转的中空内轴,该内轴外套设有可随其旋转的位于容器内的外轴,外轴周壁设置有可搅拌容器内的溶液的搅拌棒,通过向上提升外轴可使内轴靠近容器底部的一段露出,容器内的溶液通过该露出的一段内轴进行过滤,过滤后的滤液流入设置在所述容器下侧的净化池,所述内轴顶端设置有与内轴内腔连通的漏斗,从该漏斗经内轴内腔可向所述净化池内输送与滤液反应的除杂剂。本发明利用驱动搅拌棒旋转的内、外轴对溶液进行过滤,使容器内反应生成沉淀留置在容器内,无需其他的辅助设备就实现了搅拌、过滤,大大提高了生产效率。

1194

1194

0

0

本发明涉及一种电解二氧化锰的制备工艺,其采用将软锰矿和黄铁矿原料分别磨成粉粒后按比例混合输送至输送管上,输送管自动向焙烧炉的反应室的假底上铺撒粉粒,启动焙烧炉,然后由下向上将高压气体导向所述假底,同时由上向下将低压气体导向所述假底,焙烧完后浸出、净化,得到净化液,再对净化液进行二段除杂、电解,得到电解二氧化锰产品。本发明利用驱动搅拌棒旋转的内、外轴对溶液进行过滤,一方面可对加入了硫化钡的浸出液进行搅拌,使其反应生成沉淀;另一方面通过提升外轴使内轴对浸出液进过滤,从而将沉淀留置在容器内,无需其他的辅助设备就实现了搅拌、过滤,大大提高了生产效率。

中冶有色为您提供最新的广西柳州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!