全部

1575

1575

0

0

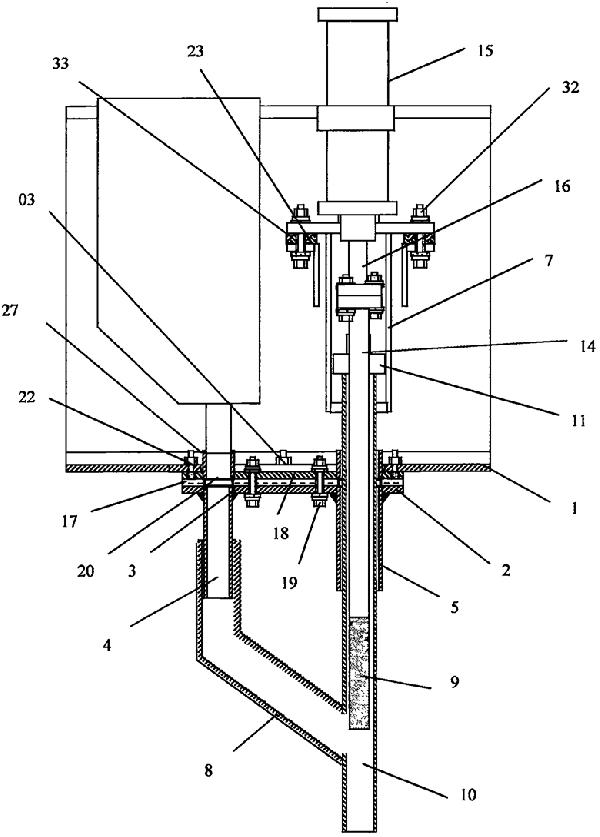

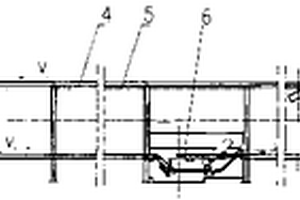

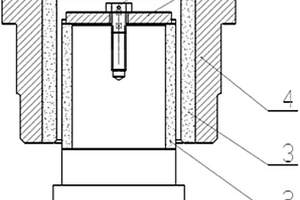

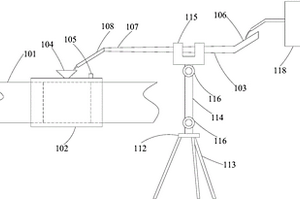

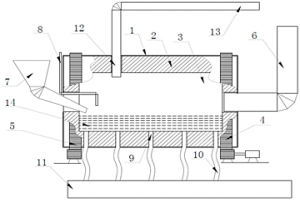

本发明一种新型的铝电解槽打壳加料装置,主要应用与预焙铝电解槽结构设和技术装备的制造,以及预焙铝电解槽的电解铝生产,其技术特征是:将氧化铝导料管和打壳锤头导向管构造成一体的相贯连接构件,致使氧化铝粉,能够直接从打壳锤头导向管下端口,即“下料口火眼”上方,垂直加入的电解质液中,且能够使得打壳锤头导向管下端口到覆盖料结壳上表面的高度距离,能够依据电解槽的工艺状况的需要,而进行上下调整。

967

967

0

0

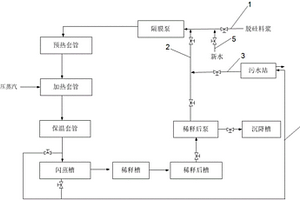

本实用新型提出了一种吨包装袋进料除尘装置,包括进料仓及真空分离器,所述真空分离器的一端通过进料管连通于所述进料仓,所述真空分离器的另一端连通有出料管,所述进料管一侧连通有第一除尘管,所述第一除尘管另一端开口,所述真空分离器连接有负压风机,所述真空分离器还通过第二除尘管连通于所述第一除尘管,所述真空分离器中还设有压缩空气进气管。本实用新型吨包装袋进料除尘装置通过负压风机对吨包装袋半成品进行消风及除尘,从而提高了除尘的工作效率,降低了劳动强度及制造成本。

1000

1000

0

0

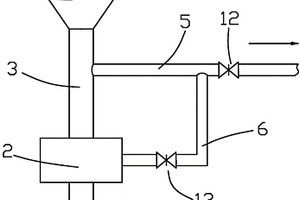

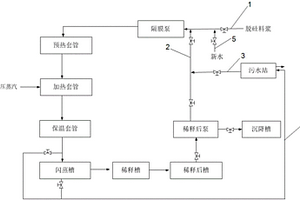

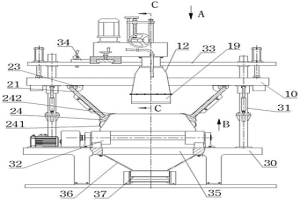

本实用新型提供一种减少生料浪费的溶出系统,属于冶金化工技术领域。所述溶出系统包括依次连接的预热套管、加热套管、保温套管、闪蒸槽、稀释槽、稀释后槽和沉降槽,还包括隔膜泵、高压蒸汽发生装置;所述隔膜泵入口端设有隔膜泵进口主管,另有脱硅浆料输送管道与隔膜泵进口主管连通,隔膜泵的出口端与所述预热套管的进口端连通;所述高压蒸汽发生装置连接至所述加热套管;所述稀释后槽和沉降槽之间设有稀释后泵,稀释后泵出口端连接至沉降槽;所述稀释后泵的出口端还通过生料返料管与隔膜泵进口主管连通。本实用新型可以减少因溶出停车、开车期间溶出温度达不到要求而产生的生料浪费。

1115

1115

0

0

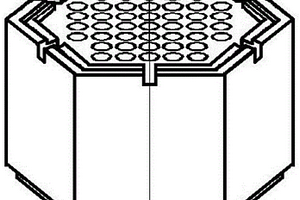

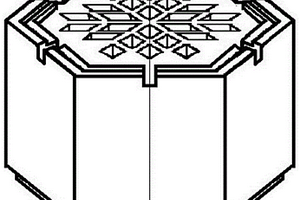

本实用新型是一种换热砖,属于冶金系统热交换领域,解决原有气流与格孔砖换热效率低问题。本实用新型为正六边型格孔砖,包括上部凸台、气流重新分布空隙、通气孔、气体分流孔和下部凸台,采用高铝或SiC材料热压加工制成;通气孔为20~30个直径15~150mm圆孔,间距5~10mm,按中心轴对称平均分布在换热砖上下表面上;安装时上面换热砖下部凸台镶嵌在下面换热砖上部凸台中,确保上下两个换热砖通气孔错位排列;生产中气流通过气流重新分布空隙与气体分流孔重新分布后进入通气孔,提高气流与格孔砖换热效率。

1321

1321

0

0

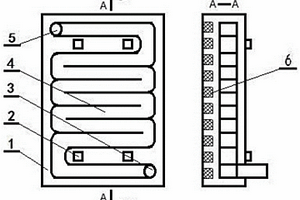

本实用新型是一种带内部冷却水槽冷却壁装置,属于钢铁冶金炼铁高炉冷却领域,解决原有冷却壁中冷却水管与基体材料之间的隔热层影响冷却壁热传导性能和冷却效果问题。本实用新型包括:冷却壁、螺栓孔、冷却水进水管、冷却水槽、冷却水出水管、冷却壁镶砖。浇注前预设冷却壁内外部模具,在浇注后清除冷却壁内外部模具,形成带内部冷却水槽冷却壁装置,冷却比(冷却水槽横截面周长/冷却水槽平均间距)大于2.0,浇铸后冷却壁内表面镶砖,并安装冷却水进出水管。生产时使冷却水槽中的冷却水与冷却壁直接接触,消除了原有冷却壁中冷却水管与基体材料之间的隔热层,提高了冷却壁热传导性能和冷却能力,进一步保护冷却壁和炉体,延长一代高炉寿命。

1017

1017

0

0

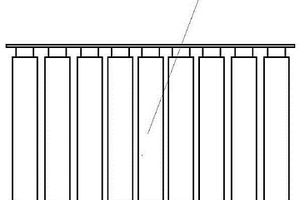

本实用新型是一种控制布料装置,属于钢铁冶金烧结生产领域,是为了解决原有烧结台车上边缘部分透气性好漏风率高问题。本实用新型将原有九辊布料器轴两端轴径切削去长度10~300mm、深10~30mm,安装在烧结机台车上方的九辊布料器高端到低端辊与辊间隙为2~4级,分别为3~5mm、5~8mm、8~13mm、>13mm,形成九辊分级布料装置,使烧结混合料在烧结机上边缘部分不分级混合布料,其他部分按不同粒级分层布料。降低烧结混合料在烧结机上边缘透气性,改善其他部分透气性。在同样的烧结机抽风负压条件下,增加料层厚度,减少漏风率,降低烧结固体燃料消耗,提高产量。

1172

1172

0

0

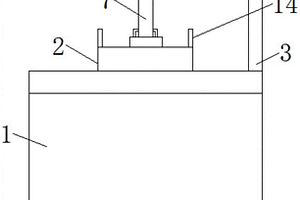

本实用新型公开了一种熔铝炉的炉门,涉及冶金工业技术领域,包括炉体,所述炉体的顶部固定有支撑架,且支撑架的内部转动连接有丝杆,所述丝杆的外侧设置有相互配合的滚珠丝杆螺母,且滚珠丝杆螺母的一侧固定有延伸至支撑架底部的连接杆,所述支撑架的内部固定有限位杆,所述连接杆的底部通过轴承转动连接的盖板,所述炉体的顶部设置有通孔。本实用新型通过转动丝杆,在丝杆和滚珠丝杆螺母的相互配合下,使滚珠丝杆螺母带动连接杆上下运动,使连接杆带动盖板上下运动,可对炉体进行遮盖,将卡块进入到卡槽中,盖板带动卡块转动进入到容腔中,便于将炉体和盖板固定,减少盖板的松动情况,使密封性更好。

1197

1197

0

0

本实用新型是一种换热格孔砖,属于冶金系统热交换领域,解决原有气流与格孔砖换热效率低问题。本实用新型为正六边型换热格孔砖,包括上部凸台、气流重新分布空隙、通气孔、气体分流孔和下部凸台,采用高铝或SiC材料热压加工制成;通气孔为20~30个最小锐角为30~60°等边菱形孔,边长20~200mm,按中心轴对称平均分布在换热格孔砖上下表面上。安装时上面换热格孔砖下部凸台镶嵌在下面换热格孔砖上部凸台中,确保上下两个换热格孔砖通气孔错位排列;生产中气流通过气流重新分布空隙与气体分流孔重新分布后进入通气孔,提高气流与格孔砖换热效率。

1002

1002

0

0

一种多点卸料盘式输送机包括头部装置1、料盘装置2、进料装置3、轨道4、牵引链条5、支架6、下部卸料装置7、尾轮装置8组成。头部装置1和尾轮装置8分别设有简单的半圆周导轨9、头部链轮托轮装置10和尾部链轮托轮装置11,使料盘装置2通过头部装置1、尾轮装置8时只作圆周运动,动作简单,可靠性高。解决现有机型料盘通过头部和尾部时动作复杂、故障频繁、可靠性差等缺点,适用于向多个料库装料的场所,能适应高温、高磨琢性物料,具有设备运行电耗低、噪音低、扬尘小等特点,可广泛应用于建材、冶金、化工等行业。

1209

1209

0

0

本发明是一种考虑因素变化影响的铁前优化配料方法,属于钢铁冶金铁前系统配料领域。解决原有配料未考虑配料后入炉矿石品位、富矿率和含S因素变化对炼铁燃料比和产量影响,进而影响铁前效益问题。本发明在原有炼铁约束条件考虑炉料单价、化学成分、配比范围、库存等原烧结、炼铁低成本优化配料方法的基础上增加配料后入炉矿石品位、富矿率和含S因素变化影响炼铁燃料比和产量内容,根据配料后入炉矿石品位、富矿率和含S因素变化的影响,对炼铁燃料比和产量进行修正。在总成本不增加条件下,寻求满足约束条件要求的铁前最优效益优化配料。

951

951

0

0

本发明是一种炼铁配料与高炉工艺参数一体化优化方法,属于钢铁冶金铁前系统配料领域。解决原有配料未考虑高炉工艺参数:铁水含Si、煤气CO2含量、风温、鼓风湿度、富氧率、休风率、顶压、炉顶温度变化对炼铁燃料比、产量和效益的影响问题。本发明考虑到高炉工艺参数:铁水含Si、煤气CO2含量、风温、鼓风湿度、富氧率、休风率、顶压、炉顶温度变化对燃料比和产量的影响内容,根据工艺经验对炼铁燃料比和产量进行修正,将其增加到炼铁低成本优化配料中,一体化优化配料,寻求炼铁效益最大化。

1154

1154

0

0

本实用新型是一种混合料变间隙筛分布料装置,属于钢铁冶金烧结生产领域,是为了解决原有烧结台车上不同粒级混合料布料、透气性差和烧结抽风负压增大问题而研制。本实用新型包括变间隙筛和振动装置,本装置利用焊接而成。混合料通过本混合料变间隙筛分布料装置分级圆孔筛和振动装置筛分分级先后布料在向前运行的烧结台车上后,按不同粒级分层布料。改善烧结混合料透气性,在同样的烧结机抽风负压条件下,加快烧结生产过程,增加料层厚度,提高产量。

794

794

0

0

本实用新型提供一种搅拌类设备耐磨底部轴承结构,该底部轴承结构主要包括在碳钢衬套内镶嵌硬质合金内衬,在底部碳钢轴外面镶上耐磨合金轴衬套,在碳钢轴轴芯上开槽,设置压块。轴套安装在搅拌轴上面,底部轴承的轴安装固定在槽罐的底部。搅拌轴在转动过程中,轴套和底部轴承的轴相对转动。本实用新型耐磨底部轴承结构能降低轴套和底部轴的磨损,延长底部轴承的使用寿命,减少维修次数。可以广泛应用于化工及冶金工业的大型槽罐内,特别是用于生产氧化铝的压煮器搅拌底部轴承结构。

968

968

0

0

本发明是一种烧结机布料后去除混合料部分水分的方法,属于冶金系统烧结生产余热利用领域,解决烧结混合料中水分影响燃料消耗问题。本发明包括:烘干装置、保温烟道、抽风箱、鼓风机等。本发明是在烧结机布料器和点火器之间烧结机台车混合料的正上方安装一套烘干装置,其所对应的烧结机台车正下方安装抽风箱,并与抽风烟道连接,烧结机尾部2~4个抽风箱与鼓风机和烘干装置通过保温烟道连接。生产时从烧结机尾部抽风箱抽出的200~400℃烟气通过保温烟道和鼓风机送入烘干装置上部,利用原有抽风机将烟气从烘干装置上部通过混合料、烧结机台车、抽风箱抽到烟道中排出,利用烟气余热加热混合料,去除其中部分水分,减少燃料消耗,节能减排。

806

806

0

0

本发明提供一种减少生料浪费的溶出系统、溶出方法及检修方法,属于冶金化工技术领域。所述溶出系统包括依次连接的预热套管、加热套管、保温套管、闪蒸槽、稀释槽、稀释后槽和沉降槽,还包括隔膜泵、高压蒸汽发生装置;所述隔膜泵入口端设有隔膜泵进口主管,另有脱硅浆料输送管道与隔膜泵进口主管连通,隔膜泵的出口端与所述预热套管的进口端连通;所述高压蒸汽发生装置连接至所述加热套管;所述稀释后槽和沉降槽之间设有稀释后泵,稀释后泵出口端连接至沉降槽;所述稀释后泵的出口端还通过生料返料管与隔膜泵进口主管连通。本发明可以减少因溶出停车、开车期间溶出温度达不到要求而产生的生料浪费。

1187

1187

0

0

本发明是一种烧结混合料不同燃料配比配料方法,属于钢铁冶金烧结生产领域,解决原有烧结混合料不同燃料配比问题。本发明在原有配料燃料仓及称量装置、混料机、制粒机系统基础上另外增加两套燃料仓及称量装置、混料机、制粒机系统。三套系统混合料燃料配比分别为0.00~3.00%、3.00~5.00%、5.00~7.00%,原料和熔剂量占总原料和熔剂量的20.00~50.00%。经混料制粒生成三种粒径和燃料配比的烧结混合料,按粒径大小布在烧结机台车上,实现烧结机台车上混合料不同燃料配比,上部大粒径混合料燃料配比最高,中部中粒径混合料燃料配比次之,下部小粒径混合料燃料配比最低,改善热量利用,降低混合料总的燃料配比0.10~2.00%。

1024

1024

0

0

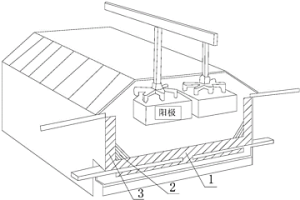

本发明提供了一种铝电解槽槽周母线熔断后的熔铸连接方法,属于冶金领域,包括步骤:S1:对所需接回的母线进行测绘、下料与制作;S2:按照母线接头之间的间距及尺寸制作熔铸模具;S3:按照抬包离熔铸模具的浇筑口之间的距离制作导流槽;S4:用熔铸模具将各母线连接头连接并固定好,将导流槽放置好,使导流槽的出口对准熔铸模具的浇筑口;S5:用抬包将铝水倒入导流槽,使铝水沿导流槽流入熔铸模具内,直至熔铸模具灌满铝水;S6:待熔铸模具内铝水冷却后,拆除所述熔铸模具及导流槽。这种熔铸方法在生产过程中能够快速地对熔断的母线进行熔接,使电解槽能够快速恢复生产状态。且其结构设计巧妙,使得熔铸的效率更高。

919

919

0

0

一种高铁矾土冶炼棕刚玉的技术,属于冶金技术领域。针对现在铝矾土资源日趋紧缺,价格步步上升,寻找可替代或部分替代铝矾土的资源。棕刚玉冶炼是利用铝矾土,配以无烟煤(或焦碳),铁屑,在电弧炉中高温熔炼,利用碳质原料中的碳将矾土中氧化铁,氧化钛和氧化硅还原成金属,从而形成铁合金与刚玉熔液分离,经冷却、破碎、分选,得成品棕刚玉。棕刚玉的抗破碎能力较强,抗氧化、抗腐蚀,具有良好的化学稳定性,是一种用途广泛的磨料。本发明用高铁矾土或高铁矾土与铝矾土混合,高铁矾土和铝矾土配料,根据铝硅比,铁硅比配料,铝硅比大于10,铁硅比小于9。用高铁矾土代替部分或全部铝矾土用来冶炼棕刚玉,因高铁矾土价格低于铝矾土,从而降低棕刚玉的生产成本。

1186

1186

0

0

本发明是一种考虑碱度变化影响的优化配料方法,属于钢铁冶金铁前系统配料领域。解决原有配料未考虑配料后烧结矿、炉渣碱度因素变化对炼铁燃料比和产量影响,进而影响铁前效益问题。本发明在原有炼铁约束条件考虑炉料单价、化学成分、配比范围、库存等原烧结、炼铁低成本优化配料方法的基础上增加配料后考虑烧结矿、炉渣碱度变化影响炼铁燃料比和产量内容,根据配料后考虑烧结矿、炉渣碱度变化的影响,对炼铁燃料比和产量进行修正。在总成本不增加条件下,寻求满足约束条件要求的铁前最优效益优化配料。

812

812

0

0

本发明公布了一种富贵铅的取样制样方法及装置,属于冶金领域,包括以下步骤:(1)清理,(2)钻孔取样,(3)制样,(4)装袋;取样前清理掉铅锭表面的杂质,可以减少在取样时,杂质对铅样的质量影响,取样制样过程中,摒弃掉具有缺陷的位置,在取样时更加具有空间代表性,使用无水乙醇进行降温,可以提高降温效果,减少因摩擦升温导致产生的烟氧化现象;装袋时,需要经过多次的混合,可以保证装在不同袋子中的铅样的一致性,可以在质检检测过程中反应出整批铅样质量的整体性。

801

801

0

0

本发明公开了一种锑矿石底吹闪速混合熔池冶炼转炉,其包括卧式圆筒状的炉体,炉体包括炉体外壳及设于炉体外壳内的炉腔,炉体外壳与炉腔之间设有耐火材料,炉体外壳一端设有控制转动的行走齿轮,另一端设有从动旋转齿轮,炉体外壳侧面或一端面设置有投料口,另一端面设置有排烟口,排烟口与烟道非接触连接,炉体外壳上分别有一个或多个底吹用风眼和一个或多个闪速喷料嘴,底吹用风眼和闪速喷料嘴分别穿过炉体外壳与炉腔内相通,闪速喷料嘴设于炉体投料口处。本发明的技术方案能够加速冶金反应过程,强化锑矿石鼓风炉挥发熔炼氧化反应效果,有效地提高产能、降低能耗、改善经济技术指标、降低生产成本。

1118

1118

0

0

本发明是一种烧结混合料按粒级布料方法,属于钢铁冶金烧结生产领域,解决原有烧结混合料在烧结台车上不按粒级均匀分布问题。本发明按烧结机台车移动方向,将原有九辊布料器反向布置,调整九辊布料器高端到低端辊与辊间隙为2~4级,逐步增加辊与辊间隙,使烧结混合料在按粒级逐层分布在烧结机台车上,由于大粒级分布在小粒级上面,避免了不同粒级料混合分布在烧结机台车上。由于粒级差别小的料透气性较好,较以往布料提高了烧结混合料透气性,在同样的烧结机抽风负压条件下,允许增加料层厚度,降低烧结固体燃料消耗,提高产量。

769

769

0

0

本发明属于有色冶金技术领域,特别涉及铝电解槽停槽后阴极保护方法,包括以下步骤:在铝电解槽的阴极炭块组、人造伸腿和侧部炭块的表面均喷覆煤焦油层;在干燥后的煤焦油层的表面再覆盖一层防透气薄膜;在防透气薄膜上覆盖防止防透气薄膜移动的压层。未经过本发明所提供的保护方法保护修复后的铝电解槽的阴极,因为使用时长时间暴露在空气中,阴极被空气中的水分和氧气侵蚀,在高温以及外界较强的压力作用下,铝电解槽的阴极会明显出现阴极脱层,表面开裂现象;经过保护后的铝电解槽的阴极的脱层的概率为零,表面开裂现象在半年时间内减少70%,铝电解槽的修补次数明显减少,停槽频率由之前的10%降低至2%,大大节约了补炉成本和休槽成本。

中冶有色为您提供最新的广西百色有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!