全部

957

957

0

0

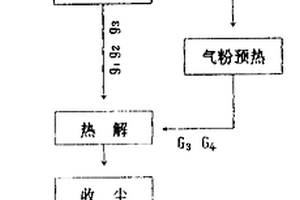

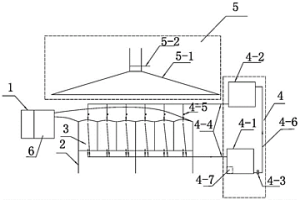

本发明属于新材料、冶金与化工等行业技术领域,用一般金属的碳酸盐、氧化物、氢氧化物、草酸盐及其超微的碳酸盐、草酸盐等做原料,在有多种强力作用的装置中,热解获得nm级金属的活性与超微的氧化物等粉体材料,为磁性材料、超导材料、陶瓷材料等部门提供比表面积大、分散性好、化学活性高、生产规模大、具有市场竞争力等高性能的原料。本发明沉淀过滤工序的工艺与装置,生产超微的金属的碳酸盐和草酸盐等,产品价廉性能优异。

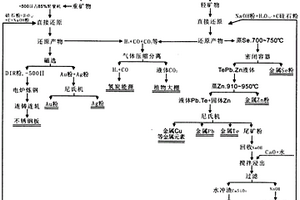

本发明涉及一种无病毒非氰贵金属海绵铁钢材产业链提炼分离工艺及设备,本发明特征是用纯O2取代空气作氧化剂,为冶金化学反应提供热量,既没有病毒等产生与排放,也没有氰化物〔CN‑〕的产生和排放的危害。

945

945

0

0

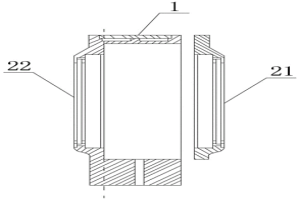

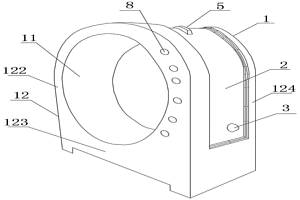

本发明公开了一种板坯连铸辊用新型轴承座,属于冶金机械设备技术领域。包括轴承座本体和两个轴承透盖,第一轴承透盖与轴承座本体可拆卸式固定连接,第二轴承透盖与轴承座本体一体成型;轴承座本体和第二轴承透盖的材料为合金钢,轴承座本体和第二轴承透盖的材料包括下列质量百分比的化学成分:C:0.20~0.30%;Cr:0.8~1.5%;Mo:0.2~0.35%;Mn:0.5~1.0%;Si:0.15~0.35%;S:≤0.025%;P:≤0.025%。本发明提供的板坯连铸辊用新型轴承座,通过第二轴承透盖与轴承座本体的一体成型设置,增加了轴承座的强度;同时,通过该材料成分的设置,使材料韧性满足使用的前提下,屈服强度较该类轴承座常用的Q345材料的屈服强度提高一倍以上,进一步提高了轴承座的强度抗外力强度。

1180

1180

0

0

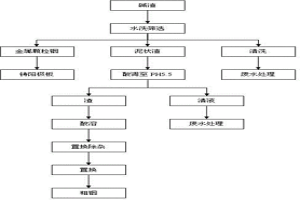

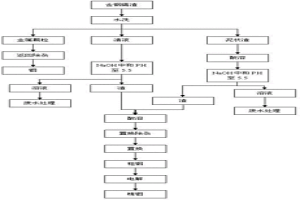

本发明涉及一种铟的提取技术领域,具体涉及一种从碱渣中提取铟的方法,具体操作包括以下水洗筛选、酸溶和置换步骤;本发明的提取方法,能简单高效的从碱渣中提取其所含剩余的铟,且不会把碱渣中所含的其余金属杂质一并溶解带入铟的回收系统中,对碱渣中提取铟的回收率达98%,该方法适合在广大冶金企业中推广使用。

926

926

0

0

本发明公开了一种高纯铟制备装置,涉及有色金属冶金技术领域。包括电解槽支架,电解槽支架上设有多个电解槽,在电解槽的一端设有电解循环系统,电解循环系统与电解槽连接,电解循环系统设有PH检测传感器;在电解槽的另一端设有电气控制及监控系统和电源单元,电源单元为IGBT直流电源或硅整流直流电源的任一种,具备恒压/恒流双模式输出及远程智能控制等功能,控制及显示精度≥0.1V/A;电气控制及监控系统和电源单元均与电解槽电连接,电解槽的上方设有气体收集单元。本发明可以解决现有技术存在生产过程工艺控制难度高,产品质量波动较大,生产环境恶劣,无法生产出合格稳定的产品的问题。

916

916

0

0

本发明提供一种新型板坯连铸辊轴承座,涉及冶金机械设备技术领域,包括轴承座本体,轴承座本体包括轴承安装孔和安装孔壁,安装孔壁包括顶壁、第一侧壁、底壁和第二侧壁,环绕第一侧壁、顶壁和第二侧壁的外壁上设有向轴承座本体内部凹陷的冷却水箱,冷却水箱顶部设有用于密封冷却水箱的水箱封板;冷却水箱内与顶壁对应的部位设有支撑部,支撑部的下端连接冷却水箱内的底部,支撑部的上端紧固连接水箱封板;支撑部在轴承安装孔轴向上的宽度小于冷却水箱在轴承安装孔轴向上的宽度。通过该设置,实现了对轴承座顶部水箱封板的支撑作用,增加了轴承座的强度。

984

984

0

0

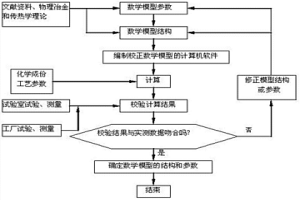

本发明公开了一种热连轧管线钢组织及力学性能预测的方法,涉及工程轧钢技术领域;它根据物理冶金和传热学理论建立热轧管线钢组织及力学性能的初始模型,包括温度模型,轧制过程中奥氏体组织演变模型,轧后冷却过程中奥氏体相变组织分解模型及组织与性能关系模型;再通过实测的温度数据对温度模型参数进行调整,采用热轧及热模拟实验,研究实验钢种在不同变形及冷却条件下的再结晶及相变动力学规律,通过回归方法拟合出所求参数;最终通过集成上述模型,用VB语言编写计算热连轧管线钢组织及力学性能的软件。本发明可以预知产品最终的性能,解决钢轧制后机械性能和显微组织检验时,测试量大、周期长,人为因素影响测试精度的问题。

818

818

0

0

本发明涉及一种铟的分离技术领域,具体涉及一种从镉渣中分离铟的方法,具体操作包括以下水洗、酸溶、置换除杂、置换和电解步骤;本发明利用铟和镉水解的差异,从含铟镉渣中将其所含剩余的铟和镉分离,使铟的回收率大于98%,镉的去除率达到90%,且具有生产成本低、工艺流程简单和生产周期短的特点,更能减少镉渣对环境的污染,降低安全隐患,适合在广大冶金企业中推广使用。

1148

1148

0

0

本发明公开了一种硬质合金刀片的烧结方法,涉及粉末冶金技术领域,包括以下步骤:A、将配制好的硬质合金粉料置于压模中压成合金刀片毛坯;B、将所述合金刀片毛坯放入真空烧结设备中,加热至350℃~400℃,保温3小时~4小时;C、加热至680℃~700℃,保温1小时~1.5小时:D、加热至1350℃~1500℃,保温3小时~5小时:即完成本硬质合金刀片的烧结。与现有技术相比,本发明硬质合金刀片采用真空烧结,该硬质合金刀片不需经过特殊的表面处理,可用普通的焊接方法进行捍接,焊接性能优。

983

983

0

0

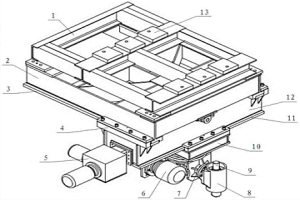

本发明公开了一种轧机牌坊加工装置,涉及冶金生产设备技术领域,包括有安装在固定座上的机架,所述机架通过第一导轨安装有横梁,所述横梁与Y轴向进给驱动机构连接;所述横梁通过第二导轨安装有铣头滑座,所述铣头滑座与X轴向进给驱动机构连接;在所述铣头滑座上通过分度盘安装有铣头装置,所述铣头装置具有安装铣刀的主轴。与现有技术相比,本发明采用铣削加工保证轧机牌坊窗口内侧面及底面的平面度达到技术要求,从而保证修复后的轧机精度。不需要在轧机牌坊与轧辊轴承座之间加装垫片来调整间隙,缩短了检修时间,降低检修的综合成本;减轻工人的劳动强度,工作效率大幅度提高。

928

928

0

0

本发明提供一种机械加工刀具的制备方法,硬质合金类粉末或陶瓷粉末进行电熔烧结,然后利用破碎法获得粒度为10-25μm的粉末,将干燥粉末送入等离子喷涂设备;对模版表面进行光滑处理使表面粗糙度≤1.5?m,然后利用干燥空气对模版表面进行洁净处理直接使用或者涂覆高温涂料;本发明相对于目前粉末冶金热压法,在制备材料上可以减少粘结剂等额外材料如聚乙烯醇、纤维素醚、淀粉的加入,在工艺可以减少热压前初步成型步骤以及去除额外添加材料的工艺步骤,在结构上可以得到孔隙率均匀、密度一致和强度均一刀具,在性能上提高了刀具的硬度、韧性、自润滑性能和自刃性及耐磨性。

1039

1039

0

0

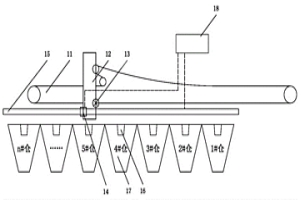

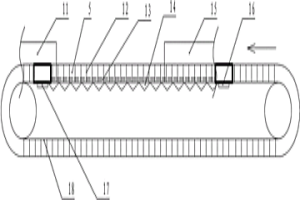

本发明公开了一种全自动分仓控制方法,涉及冶金行业的分仓技术领域。其实现步骤是:1)根据所述编码电缆、所述编码电缆定位模块确定所述移动给料小车位置;2)初始时,人工输入所述移动给料小车给料点位置,保证所述移动给料小车准确下料,无偏移洒落;3)通过所述移动给料小车的所述传动装置控制所述移动给料小车前后移动,改变给料位置;当所述移动给料小车位置偏离指定的料仓给料点位置大于设定限值时,执行点动控制程序,每次点动延时预设值后再次判断,微调小车位置直到进入位置限值之内。本发明可以解决现有技术自动化程度低,移动给料小车定位不够精确的问题。

752

752

0

0

本发明公开了一种工业循环冷却水阻垢剂,1.由以下重量份的组分组成:聚丙烯酸15‑25份、氨基三亚甲基磷酸20‑30份、亚硝酸钾10‑20份、氢氧化钠5‑15份、唑类衍生物1‑10份、余量为工业用水。本发明与现有技术相比具有阻垢效果明显,原料易得,不污染环境,生产成本低,是一种很有工业使用价值的高效阻垢剂,适用于从事电力、化工、石油、冶金、医药等领域循环水系统防止借垢使用。

822

822

0

0

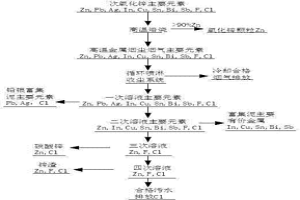

一种含氟、氯次氧化锌脱氟氯并富集有价金属的冶炼方法,涉及锌等有色金属的湿法和火法冶金技术领域,本发明的方法包括在回转窑中高温氧化焙烧次氧化锌,脱除氟氯后产出高纯氧化锌颗粒;同时有价金属以高温烟尘、烟气挥发,经循环喷淋、洗涤,有价金属进入喷淋溶液或沉淀,获得富集;进一步分离溶液中的有价金属,最后处理含氟、氯污水并达标排放或系统回用。从而在一次连续的多段工艺生产流程中将次氧化锌提纯,达到传统炼锌原料技术指标,有价金属得到5~20倍富集,由此炼锌企业能广泛使用各类次氧化锌作为原料,统一了生产工艺、降低生产成本,并综合回收了次氧化锌中多种有价金属,减少了污水的排放。

854

854

0

0

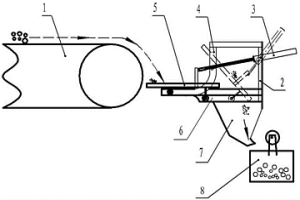

本发明公开了一种高炉槽下烧结矿皮带头部取样装置,涉及冶金设备制造技术领域;包括有机架和溜槽;在机架和溜槽之间安装有水平导轨,机架的一侧设置有圆弧导轨,机架上设置有装有滑动轮的取样料斗和液压缸,取样料斗的一组滑动轮安装在圆弧导轨上,另一组滑动轮安装在水平导轨上;液压缸的缸体与机架固定连接,液压缸的活塞杆与取样料斗连接。本发明可以解决高炉槽下烧结矿皮带头部人工取样存在必须停下皮带,人工采样影响高炉上料速度或导致高炉亏料,影响生产以及人工取样代表性差,劳动强度大,工作效率及安全系数低的问题。

838

838

0

0

本发明公开了一种高结合强度电刀刀头及其制备方法,将粒径为10~30nm的纳米氧化锆粉末与粒径为3~5μm的氧化锆粉末混合,获得混合料M,再将混合料M与粘结剂C混炼获得喂料A;将15~50μm的304不锈钢粉末与粘结剂D混炼获得喂料B,将喂料A、喂料B依次注射进入电刀刀头模具腔体,脱模后获得注射坯体,注射坯体经脱脂、烧结即得电刀刀头;所述粒径为3~5μm的氧化锆粉末的添加量为粒径为10~30nm的纳米氧化锆粉末体积的15~30%;通过上述原料的合理配比和工艺参数的控制,304不锈钢/氧化锆界面处元素发生相互扩散,并得到了具有一定厚度(3~7μm)的过渡层,说明两相形成了冶金结合,界面强度高达120~260MPa。

1280

1280

0

0

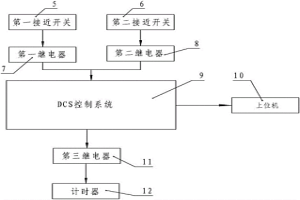

本发明公开了一种高炉泥炮打泥量显示装置,属冶金设备技术领域,该装置包括有分别设置于转炮操作手柄处的第一接近开关和设置于打泥操作手柄处的第二接近开关,此两个开关分别与DCS控制系统的信号输入端相连接,DCS控制系统的信号输出端与计时器的信号输入端相连接,DCS控制通过太网模块与上位机建立连接;其中:第一接近开关输出转炮信号给DCS控制系统;DCS控制系统判断出该转炮信号并对第二接近开关输出的打泥信号进行数据采集和计时,直到打泥信号消失,然后DCS控制系统将采集到的数据计算处理后发送给上位机,在上位机上显示此打泥量信息。这种装置可以解决现有高炉泥炮打泥量无法准确计量的问题。

1129

1129

0

0

本发明公开了一种烧结机的检查维护方法,属冶金技术领域,该方法利用一种烧结机维修撑杆,通过烧结机的环形输送带的转动将烧结机维修撑杆保持的烧结机台车组中的空位与需要检查维护的烧结机部位相对应,使该部位有足够的检查维护空间。本发明解决烧结机台车组在烧结机轨道上移动时保持空位,便于烧结机各部位同时进行检查维护的问题。

1047

1047

0

0

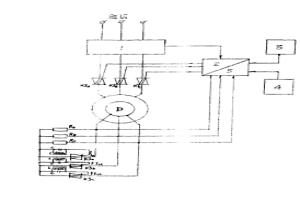

一种绕线式异步电动机的起动和调速的方法及 其装置,在电机转子回路中接入LC频敏电路触发的 可控硅自动起动器,可实现电机自动平滑起动;在定 子回路中接入可调空度比的零电流开关,实现电机的 无级调速。使用这种起动和调速的方法及其装置,设 备结构简单,并且明显节约用电,可用于起重,冶金、 矿山,电气机车、重型机床等需要自动起动和需要调 整速的场合。

1199

1199

0

0

本发明涉及一种模具,尤其是汽车内饰件生产用模具,由以下原料按重量份数制成:石墨粉0.25~0.35份、钼粉3~5份、铬粉3~5份、钒粉1~3份、硅粉2~5份、铁粉80~90份、碳化钨粉2~4份。所述石墨粉、钼粉、铬粉、钒粉、硅粉、铁粉和碳化钨粉的粒径均为40~50um。通过以上方式制造的汽车内饰件生产用模具具有高强度、高耐磨及良好韧性,采用最佳热处理工艺规范,可以进一步改善合金的组织结构,提高高强高耐磨粉末冶金热作模具材料的力学性能,同时能够较大幅度地提高模具使用寿命,降低生产成本。本发明提供的汽车内饰件生产用模具强度高、耐磨、耐热、使用寿命长。

1058

1058

0

0

本发明公开一种汽车座椅升降器轴承套的制备方法及轴承套,属于粉末冶金生产技术领域。该方法按以下步骤具体进行:A、混粉;B成形;C、烧结;D、机加工;E、热处理;F、精加工;G、抛光、去油污。优点是:1)采用专用润滑剂,可以在较低的压制压力下得到较高的压制密度,一次成形到轴承套最终结构形状,降低模具损耗,其材料利用率可达99%以上;2)产品一致性好,精度高,不需要过多的机加工工序;3)采用扩散合金化钢粉,可以在较低的烧结温度下使材料合金化更均匀充分,提高轴承套的强度、尺寸精度;4)采用现有的生产设备,一台压机班产量为2000‑2500件,只相当于原冷墩模压成形的60%。

1039

1039

0

0

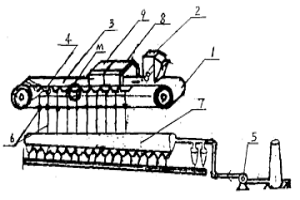

本发明涉及冶金领域烧结与生产烧结矿的烧结方法及其所用之设备,烧结料在烧结机上完成布料后进行两次点火,第一次为料层预加热点火,预热点火温度小于等于900℃,第二次为料层燃料燃烧点火,燃烧点火温度控制在1000-1150℃。在烧结料的烧结全过程中,其下部抽风采用的是迫使风在风道中以混流形式流动的抽风方式。在烧结料的烧结全过程中,采用低负压、小风量作业。烧结料经两次点火后并在上述条件下冷却即得到本发明的合格成品。

795

795

0

0

本发明提供了一种铸造用铝合金的热处理工艺,本发明的有益效果是:采用本发明的热处理工艺,使的铸造件具备较高力学性能和冶金性能,同时达到零件的技术要求,使铸件成品率高,成本低。

974

974

0

0

本发明属于金属复合毛细管材制备技术领域,涉及一种铜/磷双金属毛细管的制备方法。该方法是利用旋锻实现铜管和磷管的紧密结合,通过高温扩散退火处理得到界面达到冶金结合状态的铜/磷复合管;然后采用游动芯头拉拔或/和空拉拔加工,并结合中间退火,得到高性能铜/磷双金属毛细管。本发明采用游动芯头拉拔和空拉拔相结合的方法,配以必要的中间退火,得到的复合毛细管尺寸精度高、表面质量好。经扩散退火后拉拔加工,成形所需变形力小,工具、模具寿命高,设备所需的驱动力小,生产成本低。

1262

1262

0

0

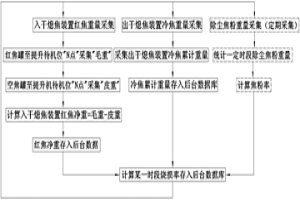

本发明公开了一种焦碳烧损率在线监测方法,涉及冶金焦化技术领域;步骤是:(1)采集装有红焦的焦罐毛重和空载的焦罐皮重的数值,以焦罐毛重减去焦罐皮重取得进入干熄焦装置的红焦净重数值;(2)采集干熄焦装置排出口冷焦净重数值;(3)采集监测统计时期内焦粉重数值与同期内的红焦净重值和冷焦净重数值计算出焦粉率;(4)在新的焦粉率监测统计时期之前,采用上一次焦粉率监测统计时期计算出的焦粉率与在线采集的红焦、冷焦计算出干熄焦装置在线烧损率。本发明可以解决现有技术计算步骤繁琐复杂,准确性无法保证的问题。

中冶有色为您提供最新的广西柳州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!