全部

1207

1207

0

0

本发明涉及包装盒制备技术领域,它涉及一种化妆品包装盒及其制备方法,其中化妆品包装盒主体为卡纸,化妆品包装盒的制备方法包括以下步骤:S1、卡纸预处理;S2、制备粘合剂;S3、涂胶处理;S4、贴膜;S5、烘干;S6、化妆品包装盒成型;步骤S2中,用于制备粘合剂的原料包括以下以质量份表示的组分:丙烯酸树脂乳液60‑75份、乙酸乙酯90‑110份、聚氨酯树脂乳液20‑40份、稻壳粉10‑25份、玻璃微珠5‑10份、消泡剂3‑8份和防老剂1‑3份。本发明有利于提高保护膜与化妆品包装盒之间的粘附力的以及持粘性,有利于保证保护膜对化妆品包装盒的保护作用,延长化妆品包装盒的使用寿命。

1182

1182

0

0

本发明涉及一种海藻纤维及其制备方法,海藻纤维采用以下原料制成:海藻酸盐与复合抗菌剂溶液,所述海藻酸盐与复合抗菌剂溶液的质量比为1~10:100;所述复合抗菌剂溶液包括抗菌剂Ⅰ和抗菌剂Ⅱ;所述抗菌剂Ⅰ采用钙铁纳米粉剂、海藻酸钠和水制成;所述抗菌剂Ⅱ采用水性硅酸盐、水、醇、水溶性聚合物、PH调节剂、抗菌金属盐、锌制剂和四氯化钛制成。钙铁纳米粉剂使附着于其表面的组份能够很好的与海藻酸盐分子团中的羧基、氨基和羟基键发生螯合链接,钙离子被包围在相邻的分子链之间,形成一个类似鸡蛋盒的结构加强纤维强度的工艺,增加了新型纳米材料作为螯合载体的纤维韧性极大增强,并且海藻纤维具有了优良的抗菌防霉消除生物臭味功能。

814

814

0

0

本发明公开了一种应用于PI膜的低温烧结厚膜浆料及其制备方法,该厚膜浆料包括粘接相、有机载体、氧化镧或氧化钇、高纯纳米银粉;粘结相由Bi2O3、SiO2、Al2O3组成,有机载体由溶剂混合物、增稠剂、触变剂、消泡剂,溶剂混合物由溶剂、PVB混合而成;该厚膜浆料具有烧结温度低、烧结时间短、电阻值低、附着力好、可焊性好的优点。该制备方法包括:a、粘结相制备;b、有机载体制备;c、将粘接相、有机载体、高纯纳米银粉、氧化镧或氧化钇混合研磨,过筛后获得厚膜浆料;该制备方法能够有效地生产制备上述厚膜浆料。

1086

1086

0

0

本发明涉及一种低毒高阻燃的低烟无卤材料及其制备方法,属于高分子材料技术领域,该低烟无卤材料包括以下重量份原料:聚烯烃5‑10份、基体树脂15‑25份、界面相容剂4‑10份、第一阻燃剂50‑60份、第二阻燃剂5‑12份、润滑剂0.5‑2.4份、交联剂0.2‑1.2份、抗氧化剂0.002‑0.01份。本发明为提高材料的阻燃性能和低烟性能,向树脂材料中引入第一阻燃剂和第二阻燃剂,通过第一阻燃剂和第二阻燃剂的协调作用,获得了一种燃烧时发烟量小、不产生有害的腐蚀性气体且机械加工性能良好的高阻燃低烟无卤阻燃材料。

1173

1173

0

0

本发明涉及土壤修复领域,更具体地说,它涉及一种用于生态环境修复的土壤污染处理方法,包括以下步骤:S1、翻松土壤;S2、制备土壤修复剂;S3、混合土壤制备;S4、养护;S5、检验及验收;土壤修复剂包括以下质量份数的组分:生石灰10‑20份、鱼骨粉12‑16份、麦饭石粉10‑15份和糊精3‑6份。本发明的有益效果:土壤污染处理方法操作简单,便于工作人员对受到农药污染的土壤进行修复处理,同时有利于提高土壤的修复效果。

917

917

0

0

本发明涉及板材制备工艺技术领域,它涉及一种隔热板及其制备方法,其中,一种隔热板,包括基板以及龙骨架,所述基板包括中碱玻纤布、中层板以及无纺布,用于制备中层板的原料包括以下以质量份表示的组分:氯化镁溶液40‑48份、氧化镁30‑40份、填料16‑26份、纤维12.8‑18份和发泡剂0.5‑1份;所述填料包括生石灰,该隔热板的制备方法包括如下步骤:S1、制备浆料;S2、放置模板;S3、成型;S4、切割;S5、脱模;S6、复合制得隔热板。本发明提供的隔热板隔热效果、抗返卤性好,同时具有良好的抗冲击强度以及抗折强度。

840

840

0

0

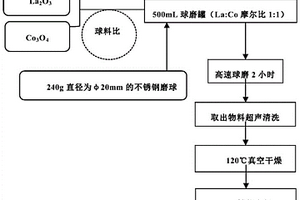

本发明属于锂离子电池技术领域,具体涉及一种应用于锂离子电池钛酸锂负极复合材料的制备方法,包括固相法合成钛酸锂材料的步骤和碳包覆钛酸锂复合材料的合成步骤。相比于现有技术,本发明对钛酸锂进行碳包覆提高了其电导率,并且降低了电阻和极化,制得的碳包覆钛酸锂负极复合材料比容量高,循环性能好,可广泛应用于各种锂离子电池,同时,通过热处理和超声处理,得到厚度均匀的碳包覆层,解决钛酸锂的高倍率性能较差和容易胀气的问题,并且不影响其尖晶石结构;此外,本发明的制备方法成本低廉,工艺简单,适合于大规模的工业化生产。

789

789

0

0

本发明公开一种生料哑光釉及其制备方法和应用,其中,所述生料哑光釉,按质量份计,包括:氧化锌1~5份、碳酸钡15~35份、钾长石15~30份、钠长石10~15份、白云石0~10份、高岭土3~10份、石英4~15份和磷酸钙4~15份。本发明提供的生料哑光釉,采用全生料组合而成,不用制成熔块,节约能源,成本较低,适合一次快烧产品的使用,并且引入了磷酸盐组分进行哑光釉的调试,且无需引入难熔化合物,应用在陶瓷产品生产上可使最终产品哑光釉的釉面质感细腻,光泽度低,耐腐蚀性以及耐磨性能较好,有利于喷墨墨水的发色,解决了目前市场上哑光釉系列产品的手感粗糙、耐腐蚀性不稳定以及喷墨墨水发色不良等问题。

1053

1053

0

0

本申请涉及音圈技术领域,更具体地说,它涉及一种振动喇叭电机。一种振动喇叭电机,包括壳体、线圈、振子组件,所述壳体一体成型,所述振子组件设置于所述线圈内部,所述振子组件包括第一弹片、第二弹片以及振子单元,所述振子单元容置于所述线圈的内部,所述第一弹片和第二弹片分别固定在所述线圈的两端面,所述第一弹片、第二弹片通过连接件与所述振子单元固定连接。本申请的喇叭电机组装简单,壳体与线圈、振子组件一体注塑成型,使得喇叭电机的结构更紧凑,使得发出音质响亮,并且通过振子组件与线圈的配合控制两个弹片振动,使空气发出声音,形成双声道声波,使发出的声音加富有立体感。

791

791

0

0

本发明属于钠离子电池技术领域,尤其涉及一种钠离子电池正极材料,所述正极材料为NaFeO2和NaNiyTi1-yO2的固溶体,其组成为xNaFeO2-(1-x)NaNiyTi1-yO2,其中x为0.2~0.6,y为0.2~0.8。相对于现有技术,本发明采用NaFeO2和NaNiyTi1-yO2的固溶体作为正极材料,通过在固溶体中引入过渡金属Ti,可以在不显著降低电池的放电容量的情况下,较大程度上改善采用该正极材料的钠离子电池的循环性能。

1091

1091

0

0

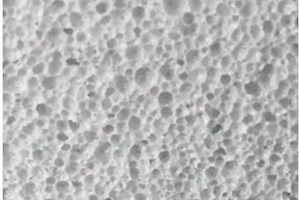

本发明属于陶瓷技术领域,具体涉及彩色多孔陶瓷雾化芯及其制备方法,所述陶瓷雾化芯由以下重量百分比的原料组成:40~90%的陶瓷粉体,5~40%的彩色烧结助剂,0~40%的造孔剂,所述彩色陶瓷烧结助剂由陶瓷烧结剂和陶瓷颜料粉为原料经高温熔融热处理制备。本发明制备彩色陶瓷烧结助剂,由彩色陶瓷烧结助剂制备的彩色多孔陶瓷雾化芯,使不同孔隙率和孔径大小的陶瓷雾化芯具有不同的颜色,制备工艺简单,辨识度高,能与不同口味、性质的烟油形成唯一对应。

1145

1145

0

0

本发明涉及建筑材料技术领域,具体涉及一种石膏基免烧骨料。本发明公开了一种石膏基免烧骨料,石膏基免烧骨料由重量份为石膏100份,活性材料60‑80份,碱性激发剂5‑12份,快固剂5‑10份,减水剂0.2‑1份,水20‑40份的原料所组成。本发明制备的一种石膏基免烧骨料,通过快固剂与其他原料之间的协同作用使得制备的骨料能在短时间内固结,初凝时间仅为1‑3h,终凝时间为3‑5h,骨料在短时间内凝结,方便进行下一步生产,提高了生产效率;同时本发明添加的快固剂使得制备的骨料1天内即具有较高的强度,1天筒压强度可达4‑6MPa,不需要长期养护,节约了工厂生产空间,提升了效率。

974

974

0

0

本发明公开了宽温高磁导率软磁铁氧体材料及其元件制备方法,所述宽温高磁导率软磁铁氧体材料包括主料和辅料,按照质量百分比计:主料占比≥99.50%;辅料占比≤0.5%;所述主料包括:三氧化二铁、氧化锰、氧化锌,其中,按质量百分比计:三氧化二铁50.5%‑52.5%;氧化锰24.5%‑26.5%;氧化锌22%‑24%;所述辅料包括:碳酸钙、氧化铜、三氧化二铋、二氧化硅、氧化锡、五氧化二铌、二氧化钛、三氧化二钴、三氧化钼和二氧化钨。本发明通过添加辅料,并控制辅料总量在0.5%以下,通过辅料配合加强铁氧体材料的磁通密度,以提高环境适应性,降低在恶劣环境中使用损耗过大的问题,从而提高宽温高磁导率软磁铁氧体材料的综合性能。

778

778

0

0

本发明公开了一种防滑釉料,含有如下重量含量的各化学组分,SiO2 42.8%~48.5%,Al2O3 19.1%~22.8%,Fe2O3 0.1%~0.2%,CaO 7.0%~9.5%,MgO 2.5%~5.2%,Na2O 2.1%~8.6%,K2O 0.9%~4.1%,ZnO 1.1%~3.3%,ZrO2 2.8%~6.2%。本发明还公开了防滑陶瓷砖以及该防滑陶瓷砖的制备方法。本发明的防滑陶瓷砖只需在防滑陶瓷砖表面施加一层防滑釉层,就可以达到较好防滑效果,工艺简单、成本低。

938

938

0

0

本发明公开一种岗岩斑点砖的制备方法及岗岩斑点砖,包括:预先制备浅色配方泥浆和深色配方泥浆,浅色配方泥浆和深色配方泥浆所对应坯体的烧成温度相同;将浅色配方泥浆和深色配方泥浆根据预定比例混合,得到色浆;将色浆制成粉料,并将粉料与斑点所需单色粉料混合成斑点粉料;对斑点粉料进行压制成型处理,得到岗岩斑点砖生坯,岗岩斑点砖生坯经烧成处理后得到岗岩斑点砖。本发明通过将预先制备的烧成温度一致的浅色配方泥浆和深色配方泥浆以不同比例混合的方式,制得的不同的岗岩斑点砖生坯的烧成温度都是一致的,在生产中烧成温度稳定,不同颜色色坯的烧成温度无需再分别进行调整,简化生产流程,同时提高了产品质量的稳定性。

1198

1198

0

0

本发明公开一种用于制备陶瓷砖的污水泥、仿古砖及其制备方法,用于制备陶瓷砖的污水泥的制备方法,包括步骤:收集陶瓷工业污水和废釉料;对所述陶瓷工业污水进行过滤后,加入沉淀剂进行沉淀,得到沉淀泥;将所述沉淀泥与所述废釉料混合后,得到所述用于制备陶瓷砖的污水泥。本发明将废釉料进行应用,用来制备生产陶瓷砖用污水泥,使得废釉料得到有效地处理,避免其外排,避免了环境污染,节约资源,降低成本。同时,省去了对陶瓷工业污水进行压榨处理的过程,降低了陶瓷工业污水处理成本。过滤、沉淀陶瓷工业污水后,得到的沉淀泥与废釉料混合后得到污水泥,用于陶瓷砖的生产,变废为宝,节约资源,绿色环保。

1208

1208

0

0

以高铝高炉渣、煤矸石、石英尾砂、硫铁尾矿、硅藻土、碳化硅、浮石粉、硅酸锂、膨胀珍珠岩、木质素磺酸钙、缩水甘油醚氧丙基三甲氧基硅烷、二(焦磷酸二辛酯)乙撑钛酸酯、抗坏血酸棕榈酸酯、偶氮二异丁腈、聚丙二醇二缩水甘油醚、季戊四醇硬脂酸酯、多晶氧化铝纤维、柠檬酸钠、羟基纤维素钠、乙醇、水为原料,制备出了使用性能优良、生产成本低的消失模铸造涂料,达到综合回收利用高铝高炉渣、煤矸石并降低生产成本的目的。

845

845

0

0

以刚玉渣、硼泥、镁砂、硅藻土、碳化硅、高铝矾土细粉、菱镁矿、氮化铝、硼化铪、氧化锆、氧化钇、缩水甘油醚氧丙基三甲氧基硅烷、二(焦磷酸二辛酯)乙撑钛酸酯、酚醛环氧树脂、过氧化二异丙苯、聚丙二醇二缩水甘油醚、丙二醇甲醚醋酸酯、聚乙烯醇纤维、三聚磷酸钠、羟基纤维素钠、乙醇、水为原料,制备出了使用性能优良、生产成本低的消失模铸造涂料,达到综合回收利用刚玉渣、硼泥并降低生产成本的目的。

以高铝高炉渣、铝型材厂污泥、镁砂、石英尾砂、硫铁尾矿、蒙脱土、锂基膨润土、锌铝尖晶石细粉、玻璃微珠、海泡石、火山碎屑岩、磷酸锆、N-β(氨基乙基)-γ-氨基丙基三甲氧基硅烷、异丙基三(二辛基磷酰基)钛酸酯、聚丙烯酸酯、聚乙烯蜡、氯化聚乙烯、脂肪醇聚氧乙烯醚、甲基丙烯酸甲酯、聚乙烯醇纤维、六偏磷酸钠、脱氢乙酸钠、乙醇、水为原料,制备出了使用性能优良、生产成本低的消失模铸造涂料,达到综合回收利用高铝高炉渣、铝型材厂污泥并降低生产成本的目的。

999

999

0

0

以钒铁渣、高铝高炉渣、硫铁尾矿、石英尾砂、硅藻土、碳化硅、钙镁橄榄石、堇青石、石墨粉、滑石粉、硼酸铝、γ-甲基丙烯酰氧丙基三甲氧基硅烷、单烷氧基三(二辛基磷酰氧基)钛酸酯、三羟甲基三聚氰胺甲醛树脂、过氧化二异丙苯、三苯乙基酚聚氧乙烯醚、聚醋酸乙烯酯乳液、碳化硼纤维、水玻璃、硼酸钠、正辛醇、乙醇、水为原料,制备出了使用性能优良、生产成本低的消失模铸造涂料,达到综合回收利用钒铁渣、高铝高炉渣并降低生产成本的目的。

1011

1011

0

0

本发明公开了一种高效土壤改良剂的化学配方,包括以下重量份的原料:秸秆32‑36份、腐殖酸14‑18份、生物质碳12‑16份、矿渣微粉8‑10份、麦饭石粉6‑8份、磷矿粉2‑6份、碳酸氢铵2‑4份、重金属处理剂4‑8份、土壤团粒促进剂4‑6份、保水剂1‑3份。本发明的目的是提供一种高效土壤改良剂的化学配方,该土壤改良剂可以提供丰富的有机质,同时使土壤团粒以及除去土壤中重金属,具有较高的实用价值和良好的应用前景。

1057

1057

0

0

本发明提供一种耐火铸造砂及其制备方法,铸造砂以重量份数计,原料包括铸造除尘灰250份,粉煤灰250份,高岭土10~50份,碱激发剂25~50份,水150~200份和矿渣0~25份;铸造除尘灰包括挥发分0.5~3.5wt%,CaO9~11wt%,SiO268~72wt%和Fe2O313~14wt%;粉煤灰包括Al2O330~35wt%、SiO240~50wt%、CaO5~7wt%和Fe2O35~6wt%。本发明以铸造除尘灰和粉煤灰为基料,以高岭土、碱激发剂和水为添加剂,制得耐火铸造砂,充分利用铸造除尘灰,避免其大量排放对环境造成污染,且具有较高耐火度;较低密度和较高强度;原料成本低,易获得。

988

988

0

0

本发明涉及固废再利用领域,尤其涉及一种高强空腔陶粒及其制备方法。本发明针对现有烧结陶粒堆积密度高、烧结能耗大等问题,提供一种高强空腔陶粒及其制备方法,同时实现对粉煤灰等固体废弃物的资源化利用。本发明的高强空腔陶粒,通过覆膜剂作为复合层,解决了有机层的空腔造孔剂与无机层的矿物材料无法粘结、造粒困难的问题;同时覆膜剂在高温状态熔融后附着在无机层的内侧,阻隔了空腔陶粒内空腔吸水,大幅度降低了空腔陶粒的吸水率。内部的空腔结构也降低了烧结温度和陶粒的堆积密度。本发明采用粉煤灰、煤矸石、矿渣等固体废弃物作为原料制备陶粒,为固废资源再利用提供了有效的途径,且使得陶粒原料易得,降低了陶粒的制备成本。

1041

1041

0

0

本发明提供了一种钡渣建筑材料,以重量份计,所述钡渣建筑材料包括:钡渣30~65%,粉煤灰4~20%,矿渣4~25%,生石灰8~20%,硫酸钙2~5%,硫酸盐0.2~1%,水泥5~15%,减水剂0.2~1.5%。将所述钡渣、粉煤灰、矿渣、生石灰、硫酸钙、硫酸盐混合后混磨,将混磨得到的混合料与水、减水剂、水泥充分搅拌混匀,得到料浆,料浆倒入模具中,充分震荡成型,养护6~24小时脱模,脱模后自然免蒸养护即得。本发明提供的建筑材料及其制备方法,钡渣利用率高、成本低、工艺简单,解决了钡渣用于建筑材料强度低、安全性差的难题,同时解决了现有钡渣堆存量大、污染环境、资源化过程中成本高、环境安全考虑不足的难题。

957

957

0

0

本发明属于建筑材料技术领域,具体涉及一种废弃石粉制备的建筑材料。一种废弃石粉制备的建筑材料,包括如下质量份数的原料,废弃石粉40‑80份、矿粉10‑40份、钢渣5‑10份、脱硫石膏5‑10份、外加剂1‑5份;建筑材料采用如下方法制备:将废弃石粉、矿粉、钢渣、脱硫石膏、外加剂混合后研磨至其比表面积为500~800m2/kg得到建筑材料。本发明利用废弃石粉来制备的建筑材料,成本较低,且可以大大提高废弃石粉的利用率。

720

720

0

0

一种镍铁渣制备的建筑材料,涉及建筑材料技术领域。本发明提出一种利用镍铁渣制备的建筑材料,包括粉体原料、减水剂以及水,以质量百分比计粉体原料的配比为:镍铁渣50%‑70%,矿渣10%‑30%,粉煤灰10%‑30%,石膏5%‑10%,钢渣5%‑10%。本发明综合利用镍铁渣和矿渣等固体废弃物,绿色环保,制得的建筑材料强度高,性能好。同时本发明所提供的制备方法简便,易于大规模生产。

1154

1154

0

0

本发明涉及建筑材料领域,具体涉及一种粉煤灰胶凝材料。所述粉煤灰胶凝材料包括如下质量份的原料:煤粉炉粉煤灰50‑60份,矿渣25‑35份,石膏5‑10份,钢渣5‑10份,化学激发剂1‑5份,碱水剂0.1‑0.5份,消泡剂0.1‑0.5份,所述化学激发剂的质量配比如下:硫酸铝80%‑90%,铝酸钙1%‑5%,氢氧化钠5%‑15%。本发明的粉煤灰胶凝材料通过碱激发、硫酸盐激发、铝酸钙激发和机械激发的多重激发以提高产品的早期强度,并充分解决了粉煤灰处理及利用问题,其中粉煤灰的使用量超过了50%,使矿渣和钢渣等废弃物得到资源化利用,有利于治理环境污染,具有很高的社会效益和经济效益。

1016

1016

0

0

本发明提供了一种砷渣固化体及固化稳定化的方法。本发明提供的砷渣固化体,以重量份计,包括:砷渣30~60%,粉煤灰0~20%,矿渣0~20%,生石灰10~20%,硫酸钙2~5%,水泥8~15%,其中,粉煤灰和矿渣不同时为0。将所述砷渣、粉煤灰和/或矿渣、生石灰、硫酸钙混合后混磨,得混合料,将混合料与水、减水剂、水泥充分搅拌混匀,得到料浆,料浆倒入模具中,充分震荡成型,养护6~24小时脱模,脱模后自然免蒸养护即得。本发明提供的砷渣固化体及固化稳定化的方法,砷渣固化效率高、成本低、工艺简单等优点,解决了砷渣固化稳定化效果差、固化体增容比高的难题。

中冶有色为您提供最新的广东东莞有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!