全部

970

970

0

0

本发明涉及电解领域,公开了制备预焙阳极的方法、预焙阳极及其应用,将沥青、石油焦和添加剂混合后进行混捏和焙烧,以得到预焙阳极;其中,所述添加剂含有废冶金焦和废石墨,所述沥青、所述石油焦和所述添加剂的重量比为1:4‑12:0.1‑0.6。该方法在不降低其他参数性能的前提下,能够提高预焙阳极导电性和抗氧化性,并且能够解决加入石墨降低预焙阳极机械性能的问题,另外,通过使用废冶金焦和废石墨,实现了资源的合理利用。

918

918

0

0

本发明属于冶金技术领域,具体涉及一种镁质球团的制备方法及镁质球团。本发明的镁质球团的制备方法,包括:(1)将CDQ粉和再生铁粉混合后进行预处理;(2)将预处理后的CDQ粉和再生铁粉与镁质熔剂配合,得到C‑M粉;(3)将所述C‑M粉与赤铁精矿粉、膨润土进行配料、强混、造球、预热及焙烧处理后,得到镁质球团。本发明的镁质球团的制备方法,使CDQ粉和回收再生铁粉中的有用成分得到回收利用,不仅扩宽了CDQ粉和回收再生铁粉的合理利用途径,还减少了焙烧过程的喷煤量,有利于减排。

807

807

0

0

本发明提供了一种磁铁矿粉球团矿的生产方法,包括:(1)配料:按照赤铁矿粉8‑20重量份、磁铁矿粉78‑90重量份和膨润土1‑2重量份进行配料;(2)混匀造球:步骤(1)的原料经混料机混匀之后,加入圆盘造球机中补充水分,造球制备生球团;(3)焙烧:将步骤(2)制备的生球团在链篦机‑回转窑上进行布料、焙烧,得到成品球团。本发明还提供了前述方法制备的磁铁矿粉球团矿。本发明的方法提高了磁铁矿粉球团预热焙烧球团矿强度,同时还能改善其冶金性能的方法,对于高效利用磁铁矿粉具有重要意义。

807

807

0

0

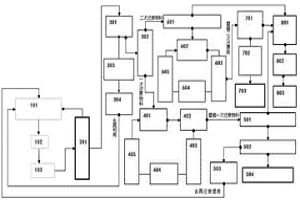

本发明公开了一种煤基直接还原磁选生产高镍合金的方法及装置,涉及冶金化工技术领域;包括原料处理系统、煤基直接还原焙烧系统、还原剂分离系统、还原铁合金分离系统、高镍合金分离系统和除尘分离系统;通过原料处理、煤基直接还原焙烧、还原剂分离、二次分离还原铁合金、镍合金与非磁性重有价金属分离、高镍合金分离步骤得到最终的产物;本装置及方法适合处理任何类型的氧化镍矿,各类型氧化镍矿可混合焙烧,磁选富集不影响镍的回收率,镍回收率>95%;煤基直接还原磁选富集镍合金,去除有害杂质效果显著,除硫效率>50%、除磷效率>60%。

997

997

0

0

本发明公开了一种熔剂性MgO球团矿生产方法,包括尾矿粉预焙烧、配料、混匀、造球与焙烧,其特征在于:将尾矿粉首先进行预焙烧,然后将预焙烧过的尾矿粉与其它铁矿粉和膨润土一起混匀、造球、焙烧。本发明取消了加工CaO或MgO熔剂的工序,而采用了配加从铁矿山尾矿坝提取的CaO和MgO含量高的尾矿粉,所得到的成品球的冶金性能得到大幅度改善,其中还原度较酸性球团至少提高2.5%以上,软化开始温度至少提高15℃以上;配加尾矿粉后,由于其粒度较细,不会对生球团矿的落下次数以及抗压强度带来负面影响。

750

750

0

0

一种常温改性活性炭有机硫脱硫剂及制备属于 气体净化脱硫剂制备领域。该脱硫剂用球形或柱状活性炭为载 体经水煮真空干燥后, 用含0.5~15%载体重量的KOH、 K2CO3或KI与乙二胺和乙醇的混合液, 在室温 ~90℃范围内等体积浸渍法浸渍, 然后在室温至在100℃ 下干燥和150~350℃下的惰性气体中焙烧活化而制得。该 脱硫剂在室温下对有机硫有很好的吸收能力。可用于合成 氨、合成甲醇、石油和天然气等化工原料气的净化以及电子 、纺织、冶金和化工中的环境保护行业。

1250

1250

0

0

一种从粉煤灰中提取氧化铝的方法,是将粉煤灰 研磨并焙烧活化后,与 H2SO4溶液加热反应,浸出的氧化铝用热水煮溶后,浓缩冷却析 出硫酸铝结晶,升温脱水得到无水硫酸铝,继续升温分解得到 γ- Al2O3,并进一步制备得到冶金级氧化铝。本发明采用新的粉煤 灰活化技术,在常压不使用任何助溶剂,用 H2SO4即能使粉煤灰中的氧化铝有效浸出,氧化铝的溶出率可以 达到85%以上。本发明将粉煤灰治理成为了多品种的铝盐、铝 氧化物,实现了粉煤灰的精细化综合利用。

1015

1015

0

0

本发明公开了一种利用废弃镁钙砖生产球团矿的方法,其生产工艺包括:废弃镁钙砖预处理、与铁精矿进行预配料、润磨、然后与皂土配料、混料、造球、干燥预热、焙烧和冷却。采用本发明生产的球团矿MgO含量为1-3.8%,抗压强度≥2270N/个球,与现有技术相比,球团矿软化开始温度提高50-150℃,软化区间降低50-115℃,球团高温冶金性能改善,有利于提高高炉冶炼透气性,有利于增铁节焦。

969

969

0

0

一种铝电解槽用阴极炭块的制造方法,它以煅烧后的无烟煤、冶金焦、少灰焦、石墨碎(或磷片石墨)为骨料,以沥青为粘结剂,混捏成型后,在焙烧炉中经280~360小时升温和保温至1100~1380℃(最佳值为1250~1350℃),然后在电阻炉中通电加热至1800~2300℃(最佳值为1900~2150℃)进行半石墨化,最后砌筑成所需形状的成品。

974

974

0

0

本发明涉及一种改善磁铁矿粉球团矿质量的方法,包括对链篦机焙烧一段及二段的长度进行改造,将原来的焙烧一段延长、而将焙烧二段缩短的预热焙烧工艺;并对焙烧温度参数进行调整,重点是提高焙烧一段温度,而降低焙烧二段温度;同时对球团矿的粒度进行了相应的调整,由常规的9-16mm调整为7-14mm。该方法的实施,既降低了焙烧二段的温度,还提高了成品球团矿的强度,同时还提高了成品球团矿的冶金性能;通过调整球团矿的粒径,解决了磁铁矿粉球团外层易迅速固结,而影响球团矿逐层均匀氧化的问题。

925

925

0

0

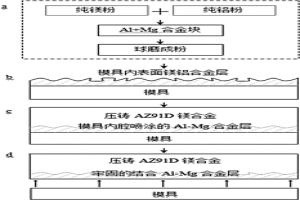

本发明涉及一种镁合金表面快速形成冶金合金层的方法,是针对镁合金质地软、耐腐蚀性差的情况,采用预先在金属模具内腔表面喷涂镁铝合金层,然后利用压铸方法,使AZ91D镁合金在模具内成型,将预先喷涂的镁铝合金层与压铸的AZ91D基材通过冶金键和机械锁紧密结合,从而在压铸AZ91D镁合金表面形成一层具有保护作用的镁铝冶金合金层,这一方法大幅度提高了镁合金的表面强度、硬度及耐腐蚀性。表面合金层的腐蚀速率约是基材的12.6%,其耐磨性可提高一倍。此制备方法工艺简单,量值准确翔实,涂层结合强度好,组织致密,是十分理想的压铸镁合金的涂层增强方法,可在镁合金压铸工业中实现批量生产应用。

887

887

0

0

本发明公开一种冶金含锌除尘灰治理及利用的装置和方法。该装置包括第一、第二两级火法脱锌及第一、第二两次锌富集装置相连的一体化操作的成套装置;第一级脱锌亦即第二次锌富集装置,包括依次连接的含锌灰预处理仓、造粒机、干燥机、上料机、回转炉、第一收尘装置;第二级脱锌亦即第一次锌富集装置,包括红渣筛分器、红渣破碎机,低含锌除尘灰预热炉,熔分还原炉,第二收尘装置,铁水脱硫槽。本发明在传统回转炉和熔分还原炉基础上,改进工艺,进行技术集成创新,使其形成“回转炉+熔分还原炉”连续两级脱锌和连续两次锌富集的低含锌除尘灰治理利用的生产装置和方法,实现了全新的技术突破,使冶金低含锌除尘灰实现了无害化治理和资源化利用。

1016

1016

0

0

本实用新型公开一种冶金含锌除尘灰治理及利用的装置。该装置包括第一、第二两级火法脱锌及第一、第二两次锌富集装置相连的一体化操作的成套装置;第一级脱锌亦即第二次锌富集装置,包括依次连接的含锌灰预处理仓、造粒机、干燥机、上料机、回转炉、第一收尘装置;第二级脱锌亦即第一次锌富集装置,包括红渣筛分器、红渣破碎机,低含锌除尘灰预热炉,熔分还原炉,第二收尘装置,铁水脱硫槽。本实用新型在传统回转炉和熔分还原炉基础上,改进工艺,进行技术集成创新,使其形成“回转炉+熔分还原炉”连续两级脱锌和连续两次锌富集的低含锌除尘灰治理利用的生产装置和方法,实现了全新的技术突破,使冶金低含锌除尘灰实现了无害化治理和资源化利用。

1232

1232

0

0

本发明公开了一种基于粉末冶金的铜基受电弓滑板制备工艺,包括以下步骤:S1、原料;S2、将以下组分按照重量份数比取出并加热至80‑100℃后混合均匀:铜粉70‑80、二硫化钼4‑6、锡粉3‑4、镍粉3‑4、酚醛树脂10‑12、丁晴橡胶2‑4、碳纤维切段5‑7;S3、将S2混合后的原料倒入模具中,再将模具放入热压成型机中加热至80‑100℃,通过10‑15MPa的压力预压10‑15min,然后每分钟增压5MPa,直到压力达到400‑450MPa、此时增温至150‑180℃,然后保持2.5‑3小时,获得砖坯;S4、焙烧;S5、加工;S6、将酚醛树脂溶解入乙醇中,直到酚醛树脂浓度达到70‑80%获得浸渍液,然后将浸渍液倒入浸渍罐中,再将原坯放入浸渍罐中,要求浸渍液完全浸泡砖坯,然后关闭浸渍罐,加热至60‑70℃,充入氮气,直到浸渍罐内气压达到30‑35Mpa,保持7‑8小时。

1117

1117

0

0

本发明公开了一种新型电力机车粉末冶金碳滑条,其由铜基复合材料制成,所述铜基复合材料由重量比为70‑72%的混合料和重量比为28‑30%的粘结剂混合压制焙烧后浸铜制得。有益效果在于:本发明所述的一种新型电力机车粉末冶金碳滑条材料结构稳定,理化性能强、安全性能好,耐大工频和冲击电流冲击能力强,耐腐蚀、无毒环保、使用寿命长、成本低,而且该粉末冶金碳滑条的制备方法中所用到的设备和材料简单易得,不仅利于大批量生产,而且原材料为市场广泛材料,成本低,具有广阔的市场前景。

1253

1253

0

0

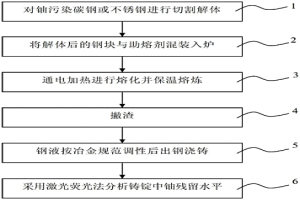

本发明涉及一种高水平铀污染碳钢或不锈钢熔炼去污工艺。该工艺主要包括污染钢铁切割解体、与助熔剂混装入炉、通电加热熔化、然后在一定的熔炼温度下保温熔炼一定时间、撇渣、对钢液按铸造后的用途调性后出钢浇铸、采用激光荧光法分析铸锭中铀残留水平。利用本发明的去污工艺,不但可以实现放射性污染金属的资源化,还可显著地降低该类废物的去污处理、整备与处置费用。

1129

1129

0

0

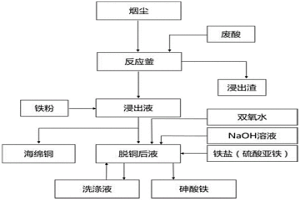

本发明涉及冶金领域,具体涉及一种分离底吹炉熔炼烟尘中铜和砷的方法。解决目前底吹炉炼铜熔炼烟尘采用回炉熔炼处理导致杂质含量增加、增架生产负荷的技术问题。技术方案为:一种分离底吹炉铜熔炼烟尘中铜和砷的方法,包括如下步骤:1)废酸洗涤,2)置换铜,3)沉砷,4)计算浸出率。本发明中铜的置换率达到85.86%,砷的脱除率达到90.44%,实现了砷的开路,有效减少系统内杂质含量。

1021

1021

0

0

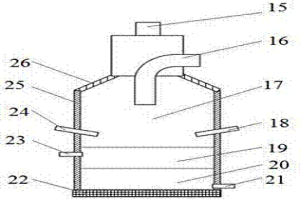

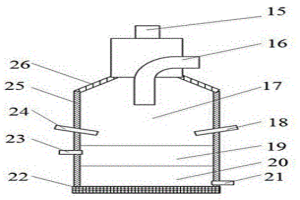

本发明属于一种镁合金熔炼设备,尤其属于镁合金大型连续熔炼系统,用于满足连续铸轧、连铸、铸造等生产对镁合金液的大量需要。系统把固体预阶段热和液体高温阶段分开,固体预热在简单的大气条件下采用感应加热快速进行,高温阶段按熔化、精炼和沉淀净化不同环节分开,强化单个功能环节。这样不仅能改善劳动条件好、也可以使生产过程连续化和降低生产费用低,还能提高冶金质量。

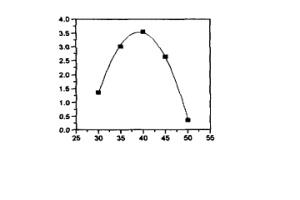

本发明公开了一种敞开环式炉焙烧细颗粒结构石墨制品的方法及由该方法得到的石墨制品,属于石墨材料制造加工领域。所述方法包括步骤:装炉、升温、冷却和出炉,其中,升温步骤的烧制曲线控制为:在150-350℃时,升温速率为1.2-1.5℃/h;在350-600℃时,升温速率为0.6-0.8℃/h;在600-750℃时,升温速率为0.8-1.0℃/h;在750-1050℃升温速率为2.1-2.3℃/h。本发明所述的方法满足焙烧细颗粒结构石墨制品的要求,制得的石墨产品体积密度大、成品率高。

787

787

0

0

本发明涉及石墨焙烧技术领域,具体地说,涉及一种石墨搅棒及其焙烧方法,所述石墨搅棒的体积密度为1.751~1.782g/cm3,热膨胀系数为2.5×106~2.8×106/℃,抗折强度为13.28~14.92MPa;所述焙烧方法包括在焙烧炉底铺设填充料并夯实,之后在填充料上设置垂直于重力方向金属格,令石墨搅棒的轴线与重力方向呈一定夹角放置在金属格内,再使用填充料灌充石墨搅棒与金属格间的空隙并夯实,之后按照焙烧工艺曲线进行焙烧。本发明提供的石墨搅棒焙烧方法不同于现有技术常用的卧装焙烧,提高了石墨搅棒焙烧后的热膨胀系数和抗折强度,同时使用特殊的焙烧曲线极大减少了焙烧时间,节约了能源和成本。

1048

1048

0

0

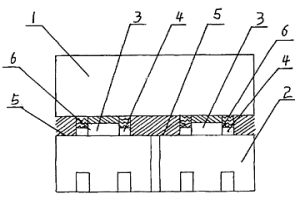

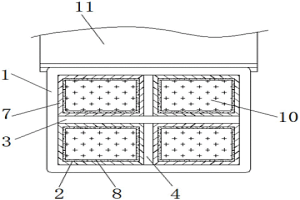

本发明具体为一种异型阴极结构铝电解槽焙烧方法,解决了现有异型阴极结构铝电解槽采用燃烧焙烧方法存在安装拆卸复杂、电解槽阴、阳极氧化严重且破坏电解槽槽底保温性能的问题。是由石墨粒和焦粒混合作为焙烧介质,焙烧前阴极表面及凸台表面分别充填比例各异的石墨粒和焦粒混合而成的焙烧介质找平,使各凸台加之其上方的焙烧介质的电阻以及各凸台之间的阴极表面上方的焙烧介质的电阻均相同,然后通电焙烧。本发明通过对阴极表面和凸台表面所对应焙烧介质中的石墨粒和焦粒按不同比例混合并找平使得焙烧介质找平面的电阻相同,从而使得焙烧温度分布均匀,温度阶梯小,而且延长了异型阴极结构铝电解槽的寿命,同时存在操作简单、降低能耗等优点。

1119

1119

0

0

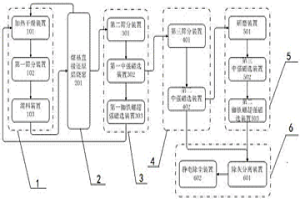

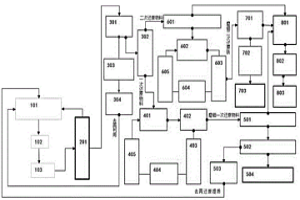

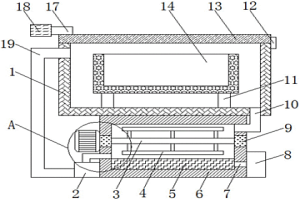

本实用新型公开了一种煤基直接还原焙烧生产还原铁的装置,涉及冶金化工技术领域;包括煤基直接还原焙烧系统、还原剂磁选分离二次还原铁抽离系统、对辊循环研磨磁选分离一次还原铁系统、一次还原铁精选提取系统、雷蒙磨循环研磨精选分离二次还原铁系统、二次还原铁多级精选分离系统;通过原料处理、煤基直接还原焙烧、磁选分离、二次还原铁焙烧抽离、精选分离、多级精选分离得到最终的产物;本装置适合Fe>48%密度相对大的任何类型氧化铁矿,磁选富集不影响铁的回收率,再还原铁原料在一次还原料中精选,不受原材料限制,再还原铁品位Fe>97%;除硫效率>55%、除磷效率>65%。

897

897

0

0

本发明公开了一种煤基直接还原焙烧生产还原铁的方法及其装置,涉及冶金化工技术领域;包括煤基直接还原焙烧系统、还原剂磁选分离二次还原铁抽离系统、对辊循环研磨磁选分离一次还原铁系统、一次还原铁精选提取系统、雷蒙磨循环研磨精选分离二次还原铁系统、二次还原铁多级精选分离系统;通过原料处理、煤基直接还原焙烧、磁选分离、二次还原铁焙烧抽离、精选分离、多级精选分离得到最终的产物;本装置及方法适合Fe>48%密度相对大的任何类型氧化铁矿,磁选富集不影响铁的回收率,再还原铁原料在一次还原料中精选,不受原材料限制,再还原铁品位Fe>97%;除硫效率>55%、除磷效率>65%。

1181

1181

0

0

本发明公开了一种人造石墨一次焙烧的装炉方法,装炉时,要确保炉温不高于60℃;铺设填充料的厚度为150mm~300mm;成型制品垂直装入炉箱内,制品距离炉箱内壁的距离大于10cm;夹层填充料的厚度不小于100mm;盖顶料的厚度不小于400mm;冶金焦粉采用烘干后的冶金焦粉,其粒度范围为0~6mm;本发明利用在装炉过程对底层填充料的、夹层填充料、盖顶料的厚度的限定,制品距离炉箱内壁的距离,以及填充料的组分的限定,满足人造石墨的特定装炉要求,保证了大铁剂、高体密特种人造石墨一次焙烧时的成品率。

836

836

0

0

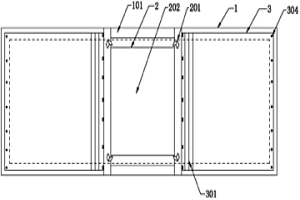

本实用新型公开了一种石墨电极生产用防变形焙烧箱,包括箱体、放置板和连接管,所述箱体的内部设置有焙烧炉体,且焙烧炉体设置于横隔板和竖隔板之间,并且横隔板和竖隔板的内部均开设有通孔,所述放置板设置于焙烧炉体的下方,且放置板的下方设置有底座,所述焙烧炉体的内壁四周设置有支撑块,且支撑块的上方依次设置有防护层和填充料,所述箱体的外侧铰接有箱门,所述连接管安装于放置板的底部。该石墨电极生产用防变形焙烧箱,焙烧炉体的四周设置有填充料,且填充料为2‑4mm的冶金焦粒,通过冶金焦粒作为支撑保温物,可以使制品在加工时均匀受热,而且不因受热变形,确保了制品的合格率。

1102

1102

0

0

本发明公开一种石墨制造过程中焙烧工序焙烧坑道的填料消尘装置,涉及石墨制造领域。包括长方形的基座框架、安装在基座框架上的料斗框,所述基座框架的轴向两侧设置有轴向滑轨,料斗框的底部通过滑动装置与轴向滑轨接触,在料斗框与基座框架轴向两端之间分别设置有一块长方形的封闭罩,封闭罩的轴向两端分别固定在料斗框与基座框架相对的两边上。本方案通过基座框架使料斗在焙烧坑道上方随意移动,保证冶金焦和石英砂或河沙等混合而成的填充料均匀填充到坑道内的任意一个地方,基座框架上的封闭罩防止了填充料在倾倒过程中产生的粉尘扩散到空气中,而且封闭罩能够在料斗框移动过程中保持对坑道口的封闭,最大程度的防止了粉尘扩散。基座框架上的排尘口,可以加快坑道内粉尘消散时间。

1242

1242

0

0

本实用新型公开了一种火法冶金用冷却装置,包括主体箱,所述主体箱的内底壁固定连接有两个相对称的支撑柱,主体箱的内部放置有热交换箱,主体箱的底面固定连接有冷却箱,主体箱底面的右侧固定连通有排气管,排气管远离主体箱的一端与冷却箱右侧面的上部固定连通。该火法冶金用冷却装置,通过冷却箱的左侧面固定连接有风机,风机的输出端与进气管固定连通,风机的输入端与出气管固定连通,能够使主体箱中的气体和冷却箱中的气体流动起来,通过冷却箱的右侧面固定连接有冷凝机,冷凝机的输出端固定连通有导管,导管与冷凝板固定连通,能够迅速冷却冷却箱中的气体,冷却后的气体能够吸收热交换箱中的热量,达到迅速冷却的效果。

1141

1141

0

0

本文从我国铝行业现状入手,以吕梁兴县地区打造煤电铝一体化基地为案例,客观分析该模式的优势、实施条件及存在的问题,提出必须立足客观资源禀赋,构建煤电铝集群产业链条,全面优化发展路径,提升铝工业整体竞争力。

1667

1667

0

0

为了降低能耗,实现“绿色制造”,轻量化设计是最直接、最有效的手段,因此,镁合金等轻质材料成为传统钢材的替代品,镁/钢复合结构在航空航天、轨道交通、汽车等领域应用的越来越多。随着镁合金应用途径及范围的不断拓展,与钢存在不可避免的连接问题。

北方有色为您提供最新的山西有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日