全部

700

700

0

0

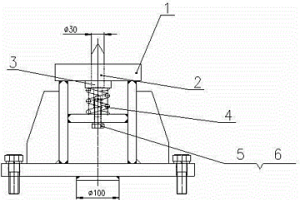

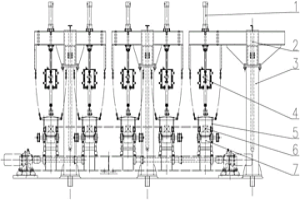

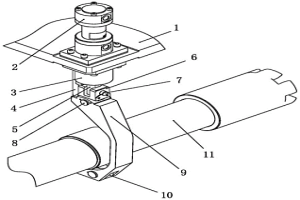

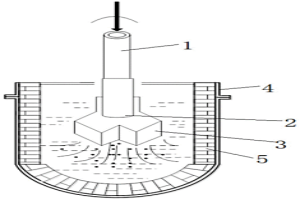

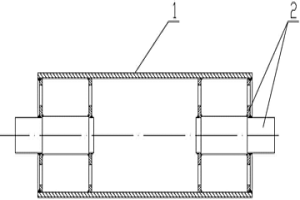

本发明及到扇形段框架上辊子安装面的加工装置,具体涉及一种扇形段框架上辊子安装面的加工装置及方法。本发明利用加工工装定位框架的方式,很好的提高了加工精度。同时,在加工过程中由于减少了工艺块的使用数量,所以很好的避免了在焊接工艺块过程中造成的因工艺块焊接错误而造成的返工,而且此法加工时只需一次对刀,也避免了因多次对刀造成的精度降低及加工周期延长。本发明主要应用于冶金连铸设备上大方坯扇形段框架的加工。

1136

1136

0

0

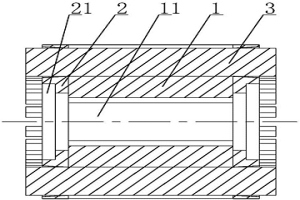

本发明公开了一种异步电机铜转子的制造工艺,涉及电机技术领域,包括以下步骤:制作转子铁芯,利用冲压模具将硅钢板冲压出轴孔和若干导条孔形成冲压硅钢片,将各冲压硅钢片叠加制得转子铁芯;制作端环,利用纯铜粉末冶金工艺制得端环,并在端环上与预留与导条孔对应的通槽,且通槽四周的内侧壁设置有3~4°的拔模斜度;制作导条,利用冷拔工艺制造制得导条;将制得的转子铁芯、端环和导条组装好后,采用感应加热铆接为一体,形成异步电机铜转子;最后将异步电机铜转子的内外表面机加工到工艺尺寸即可。本发明提高了电机性能,工艺简单可靠,制造成本较传统工艺方法更低。

1133

1133

0

0

本发明属于冶金炼焦技术领域,具体涉及一种炼焦煤关键指标的评价方法,通过将待测煤样和基准煤样按照相同条件装入组合加热炉中,比较不同温度下的待测煤样和基准煤样的结焦情况,能够直观地比较其膨胀性、粘结性、收缩率、成焦率等关键指标,本发明利用少量炼焦煤开展试验,不仅可研究不同温度下的结焦状态和煤气成分,且对于研究炼焦煤的结焦过程行为、预测对焦炭产量、质量的影响具有指导意义。而比较不同炼焦煤在不同温度下的结焦过程行为,对于炼焦煤的关键性能评价、在炼焦配煤中的合理配用,对焦炭质量的影响差异比较等同样具有重要的参考价值。

816

816

0

0

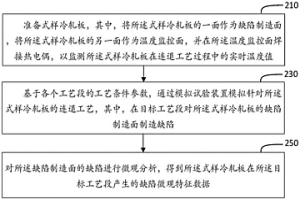

本申请公开了获取连退工艺中冷轧板缺陷数据的方法。该方法包括:准备式样冷轧板,其中,将所述式样冷轧板的一面作为缺陷制造面,将所述式样冷轧板的另一面作为温度监控面,并在所述温度监控面焊接热电偶,以监测所述式样冷轧板在连退工艺过程中的实时温度值;基于各个工艺段的工艺条件参数,通过模拟试验装置模拟针对所述式样冷轧板的连退工艺,其中,在目标工艺段对所述式样冷轧板的缺陷制造面制造缺陷。对所述缺陷制造面的缺陷进行微观分析,得到所述式样冷轧板在所述目标工艺段产生的缺陷微观特征数据。通过得到连退工艺产生的缺陷微观特征数据,能够解决连退工艺环节中冶金板材的缺陷难以区分的问题。

1164

1164

0

0

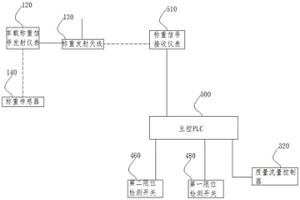

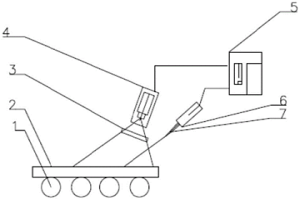

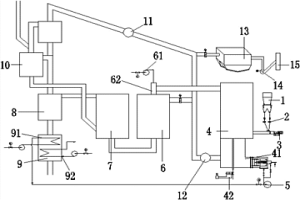

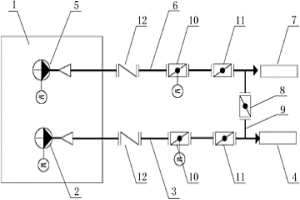

本发明属于钢铁冶金技术领域,具体涉及一种出钢氩气流量控制装置及方法。该出钢氩气流量控制装置,包括钢包、钢包车、氩气储存装置、炼钢炉、第一限位检测开关和主控PLC;钢包设置在钢包车上,钢包和钢包车的接触处设置有称重传感器,称重传感器与主控PLC信号连接;钢包具有进气口和进液口,炼钢炉具有出钢口,出钢口位于进液口的上方,进气口通过氩气流量管线与氩气储存装置相连;第一限位检测开关与主控PLC信号连接,第一限位检测开关于炼钢炉的炉体回转至回炉位置时信号发生变化;氩气流量管线上设有质量流量控制器,质量流量控制器与主控PLC信号连接。本发明的出钢氩气流量控制装置,可有效减少人工操作,稳定现场过程控制。

1145

1145

0

0

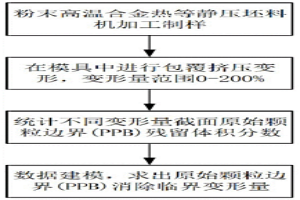

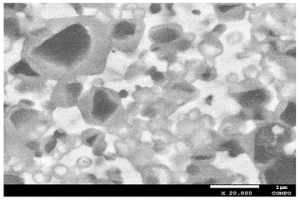

本发明公开消除粉末高温合金PPB临界变形量和挤压工艺参数确定方法,属于粉末冶金材料技术领域。包括:采用能够产生挤压工况下的应变梯度的模具对固结后粉末高温合金进行包覆挤压,获得挤压变形后粉末高温合金;对挤压变形后粉末高温合金的沿挤压方向的纵截面的不同高度位置进行微观表征,得到不同高度位置的微观组织,每个高度位置对应的变形量不同,统计各高度位置微观组织中PPB的面积占比;拟合PPB的面积占比和变形量之间关系,进一步确定临界变形量。本发明使用微观组织中PPB面积占比表征PPB体积分数,建立原始颗粒边界残留体积分数和变形量之间关系,得到临界变形量,仅通过一次实验,高效率、低成本确定粉末高温合金原始颗粒边界消除的临界应变。

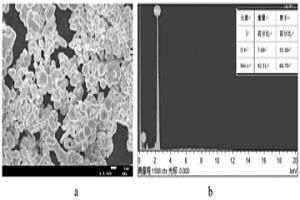

本发明公开了一种经烧结熔覆法得到的铜基、铝基合金润滑减摩降磨材料及其制备方法,具体涉及粉末冶金以及激光熔覆、等离子熔覆、喷焊、堆焊、冷焊、氩弧熔覆等技术领域。本发明选用低碳钢、不锈钢板、低合金钢等板材作为基体材料,而以水流雾化、气流雾化、等离子旋转雾化法、电解法、机械合金化法、机械粉碎法。本发明在基体钢板上覆烧上一层铜合金粉末或铝合金粉末,用激光熔覆、喷焊、堆焊、冷焊、氩弧熔覆、等离子熔覆技术对经覆烧过后的钢‑铜合金板或钢‑铝合金板进行激光熔覆、喷焊、堆焊、冷焊、等离子熔覆、氩弧熔覆;对得到的钢‑铜合金板或钢‑铝合金板进行轧制‑去应力退火‑熔覆‑轧制等过程。

774

774

0

0

本发明涉及粉末冶金和多主元髙熵合金材料领域,特别涉及制备具有髙熵合金粘结相的金属陶瓷复合材料的方法。本发明制备的具有高熵合金粘结相的TiC基金属陶瓷材料,其特征在于粘结相为高熵合金NiCoCrMoWTi,各组元的摩尔分数为Ni:30.0~35.0%,Co:10.0~35.0%,Cr:5.0~20.0%,Mo:5.0~20.0%,W:5.0~15.0%,Ti:5.0~35.0%,各组元的摩尔分数之和为100%。本发明所制备的具有高熵合金粘结相的TiC基金属陶瓷具有更高的强度、硬度、耐磨性和抗氧化性能,制备工艺过程中有TiC陶瓷相的原位析出,从而细化烧结体的晶粒度,烧结体的粘结相和硬质相之间的界面具有共格关系。

本发明涉及粉末冶金领域,特别涉及采用氧化原料制备双性能DP‑Ti(C,N)金属陶瓷的方法。采用高含氧原料,利用脱脂预烧结过程中的碳气氛环境,在金属陶瓷烧结体内形成碳含量差,利用毛细管力驱动Ti(C,N)基金属陶瓷表面的Ni基粘结相向基体内部迁移,形成表层高硬质相体积分数、心部高Ni基粘接相的双性能(DP)Ti(C,N)金属陶瓷材料。本发明所制备的DP‑Ti(C,N)基金属陶瓷的表层具有较高的硬度,而芯部具有较高的塑韧性,高硬度的表面层和高韧性的心部之间为连续过渡区。本发明可以解决高含氧原料的使用问题;且DP‑Ti(C,N)基金属陶瓷使得金属陶瓷的应用范围进一步扩大。

1187

1187

0

0

本发明公开了一种板坯温度场在线检测及耦合校正控制方法,应用于冶金、石油加工、化工、建材和食品加工等行业,其中,方法的实现包括:融合单点比色测温仪与面阵CCD测温系统的测温算法,以消除现场灰尘与水雾对温度测量的影响;在CCD测量区域中对单点测温位置进行定位,以确定单点测温仪测温位置处的CCD测量灰度值。本发明提出一种融合单点比色测温仪与面阵CCD测温系统的算法,消除现场灰尘与水雾对温度测量的影响,提高温度场测量精度。提出一种定位算法,确定单点测温仪测温位置处的CCD测量灰度值,实现温度在线修正。

1160

1160

0

0

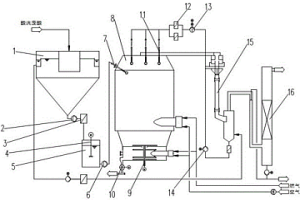

本发明提供了不锈钢混酸废液污泥无害化处理方法,包括如下步骤:1)将酸洗废酸打入沉淀单元中预沉淀处理,在沉淀单元底部形成混酸废液污泥;2)将混酸废液污泥过滤后,输送至污泥储存单元中搅拌混合均化;3)将均化后的混酸废液污泥喷入焙烧炉中发生化学反应,生成固态金属氧化物、HF气体和HNO3气体;4)固态金属氧化物落入焙烧炉底部通过刮耙排出,HF气体和HNO3气体由焙烧炉顶部经预浓缩器进入吸收塔形成再生酸。该发明不仅减少了酸性污泥产量,降低冶金企业的处置成本,而且可将酸性污泥资源化,提高了F‑、NO3‑的回收率,并大量回收酸性污泥中的镍、铬、钛、钼等高价值金属离子,形成附加值高的固体金属氧化物,具有较高的经济价值。

790

790

0

0

本发明涉及冶金连铸技术领域,特别是涉及一种可旋转的连铸坯在线定尺称重的装置。本发明包括提升液压缸、旋转横梁、固定立柱、称重传感器、吊框、铸坯、辊道,所述的提升液压缸、称重传感器和吊框组成定尺称重装置,固定立柱设置在铸坯输送辊道两侧,固定立柱上方设置旋转横梁,旋转横梁可绕固定立柱任意角度旋转。本发明解决现有的固定式门型框架称重定尺装置影响吊坯的缺陷,方便操作人员及时处理生产中发生的事故。

1112

1112

0

0

本发明涉冶金轧钢技术领域,尤其涉及一种780MPa级超薄规格热镀锌双相钢及其制备方法。780MPa级超薄规格热镀锌双相钢的化学成分及重量百分比为,C0.03%~0.07%,Si0.001%~0.10%,Mn1.00%~1.80%,P≤0.012%,S≤0.006%,Al0.60~1.20%,Nb0.010~0.050%,Ti0.010~0.050%,Cr0.10~0.30%,Mo0.20~0.40%,N≤0.004%,Ni≤0.20%,Cu≤0.20%,其余为Fe和不可避免的杂质;且C‑0.003×Si+0.014×Mn‑0.040×P‑0.222×S+0.023×Ni+0.003×Cu‑0.004×Mo≤0.085;Mo+Cr≥0.30。本发明得到的产品厚度可达到0.7mm以下,且产品抗拉强度≥780MPa。

1121

1121

0

0

本发明涉及钢铁冶金领域,具体涉及一种利于IF钢钢水洁净度控制的RH吹氧升温方法,首先钢水进RH后,根据钢水温度,C、O含量情况低于钢厂RH工艺设定值时,要进行吹氧升温;RH脱碳5min后开始进行吹氧,同时根据吹氧量和吹氧流量由RH料仓向真空室内加入铝丸,铝丸加入根据不同情况采用分批分量进行;待脱碳结束后,依次加入铝丸和钛铁,在5min内完成合金化;合金化后,钢水纯循环10min后RH精炼结束,后续步骤按常规操作进行。本发明通过合理控制吹氧速率和铝丸加入方式,达到了尽快促进铝氧快速反应,减少了吹氧过程钢水的过氧化,脱碳结束后钢水氧含量没有明显增加,大大减少了铸坯降级,节约了成本和提高了成材率。

1110

1110

0

0

本发明提供一种从含钴硫酸渣中回收钴的方法,属于矿物加工技术和冶金技术领域,包括以下步骤;一种从含钴硫酸渣中回收钴的方法,其特征在于,包括以下步骤:(1)将硫酸渣、焦硫酸盐混合,还原焙烧,冷却后得到混合渣;(2)将混合渣加入稀硫酸中进行浸出,得到浸出溶液;(3)过滤浸出溶液得到浸渣和浸液;(4)通入空气后,调整浸液的pH为3.0~4.0,使铁离子发生氧化水解反应,生成氢氧化铁沉淀,过滤掉沉淀;(5)调整滤液pH为7.0~9.0,滤液中加入沉淀剂,得到氢氧化钴沉淀;(6)将氢氧化钴沉淀进行过滤分离,得到高纯度氢氧化钴。能够提高钴的浸出率,且制备出的钴的纯度高,操作方法简便,成本低,易实现工业化生产。

797

797

0

0

本发明提供了一种微弧氧化不粘锅及其制备方法。该微弧氧化不粘锅包括:锅体基材层;微弧氧化膜层,设置在锅体基材层上,微弧氧化膜层中设置有固体润滑颗粒。通过在微弧氧化膜层中设置固体润滑颗粒,使微弧氧化膜层形成自润滑复合膜层,基于该固体润滑颗粒的存在,该膜层不仅具有很好的不粘性能,而且不会随着膜层的磨损使性能下降,反而具有很好的持久不粘性。同时,由于微弧氧化膜层是在基材原位生长的膜层,膜层与锅体基材层的结合属于冶金结合,结合强度高,烹饪过程中不会因外力划擦而损伤脱落,也不会因为热胀冷缩而引起膜层脱落。

768

768

0

0

树脂在浆法从石煤钒矿中提钒新工艺,将焙烧熟料用0.6%的硫酸浸取,筛去大块物料,调整pH 3~3.5,在交换塔内,树脂和矿浆在空气和机械双重搅拌作用下充分混合,实现钒酸根同树脂的交换。交换作业完成后,树脂与矿浆通过隔离筛分离,树脂由空气提升器送往上一级交换塔,矿浆利用交换塔的自由落差向下一级交换塔流动,交换作业完成后,贫矿浆液直接进入尾砂坝。饱和树脂用空气提升器送往振动筛,用加压清水冲洗干净,再将树脂送往解吸塔,用8%NaOH解吸,解吸液中五氧化二钒含量达到25~30g/L,在保证pH=10条件下,用2-3%NH4Cl和2%MgCl2除杂剂,并将解吸钒液加温至90℃恒温除杂,热过滤。含钒溶液稍冷后,再用微孔过滤器精过滤,检测杂质含量达到沉钒要求后,将净化液加NH4Cl搅拌沉钒10小时,所得NH4VO3经脱水、洗涤后,在550℃氧气充足条件下灼烧,可得冶金级98%以上的V2O5产品。

759

759

0

0

本发明公开了一种长纤维出棉率高的钢棉钢盘条及其生产方法与应用,属于冶金炼钢技术领域。本发明通过对炼钢铸坯的化学成分以及相关工艺进行合理调整用于控制钢棉钢盘条强度,保证盘条在刮棉过程中生产出长纤维钢丝棉的概率高,满足用户使用要求。

1066

1066

0

0

本发明属于冶金设备技术领域,具体涉及一种用于多辊轧机的传动轴悬挂装置;包括支架,所述支架上端面设有驱动件,对应于驱动件的位置在该支架下端面设有导向座,其中,驱动件相对于支架垂直设置,且驱动件的内部设有活塞杆,该活塞杆垂直贯穿支架并穿入导向座,该活塞杆下端连接有导杆,且导杆与活塞杆的连接处位于导向座内。传动轴悬挂装置通过设置导向座及与活塞杆相连的导杆,使传动轴悬挂装置液压缸具有防侧向力功能,避免液压缸受到侧向力引起密封件磨损而造成液压缸泄露,起到保护液压缸的作用。

1155

1155

0

0

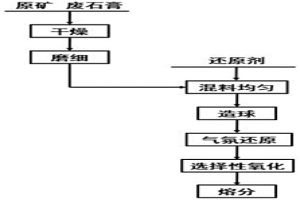

本发明涉及冶金技术领域,尤其涉及一种利用废石膏强化红土镍矿制备镍铁的方法;该制备方法包括:将红土镍矿和废石膏分别进行预处理,得到物料颗粒,将红土镍矿、还原剂、废石膏混合均匀,并添加粘接剂制作混合球团,将混合球团在惰性气氛或还原性气氛中充分自还原,得到自还原产物,再将自还原产物在弱氧化性气氛中选择性氧化得到氧化产物,氧化产物在保护性气氛中实现金属和脉石的熔分,得到高品位的镍铁合金。本发明中充分的利用了工业固废中的废石膏,减少了废石膏对环境的危害,使红土镍矿在自还原工艺条件下的金属颗粒更容易长大,提高了镍铁颗粒的收得率,同时,选择性氧化产物熔分后将金属与脉石分离,可获得高品位镍铁合金。

983

983

0

0

本发明具体涉及一种中间包用钙质干式料及其制备方法。其技术方案是:以45~65wt%的石灰石颗粒、5~15wt%的石灰石粉、15~35wt%的锰酸钙粉、1~10wt%的钴酸钙粉、1~5wt%的钌酸钙粉和1~4wt%的氢氧化钙微粉为原料,再加入所述原料0.5~2wt%的结合剂、0.1~0.4wt%的氯化钙和0.2~1.5wt%的一氧化锰粉,混合,搅拌,在5~10MPa条件下振动成型;然后将成型后的坯体在200~400℃条件下烘烤0.5~5小时,脱模,在1000~1300℃条件下保温8~36小时,得到中间包用钙质干式料。本发明在制备中间包用钙质干式料过程中环境友好,所制备的中间包用钙质干式料具有节约能源、保温性好、耐侵蚀、连浇率较高和冶金效果好的特点。

938

938

0

0

本发明属于冶金技术领域,具体涉及一种基于基因库的钢制备方法和系统。基于基因库的钢制备方法,包括以下步骤:1)建立炼钢原料基因库;建立产品钢基因库;建立炼钢工艺数据基因库;2)建立炼钢原料基因库、炼钢工艺数据基因库和产品钢基因库的对应关系;3)确定待制备钢的性能要求信息,并在所述产品钢基因库中匹配到与所述性能要求信息对应的待制备钢的产品钢基因信息;4)基于对应关系,根据所述待制备钢的产品钢基因信息获取与待制备钢匹配的原料基因信息和炼钢工艺数据基因信息;5)根据步骤4)得到的待制备钢的原料基因信息和待制备钢的炼钢工艺数据基因信息制备目标钢产品。本发明可以优化钢制备方案,指导生产,降低成本。

805

805

0

0

本发明属于钢铁冶金技术领域,公开了一种复合喷吹搅拌铁水脱硫装置及方法,包括升降装置、旋转驱动装置,升降装置通过升降部件与喷枪本体连接;旋转驱动装置通过旋转驱动部件与喷枪本体连接;喷枪本体前端浇铸有枪头;枪头周围携带有均匀分布的搅拌叶片;容纳枪头、搅拌叶片的铁水外部包裹具有双层结构的铁水罐外壳。本发明在旋转喷枪利用惰性气体载入脱硫剂的同时,携带搅拌叶片的喷头对混有脱硫剂的铁水进行混合搅拌,通过将KR法与喷吹法的有机结合,使得脱硫剂与铁水更加充分地混合,整个脱硫过程铁水温降小、脱硫剂消耗低、脱硫周期短,实现了高效脱硫;能减小对搅拌头的损坏程度,延长搅拌头的使用寿命,节约了脱硫成本。

936

936

0

0

本发明公开了化工、钢铁冶金技术领域的一种煤炭气化与铁矿磁化焙烧联合工艺及其装置,包括加煤仓,所述加煤仓的底部安装有棒阀,所述煤粉气化炉的左侧顶部设置通过管道连接有低氧燃烧器,所述调质室的底部与反应炉的底部通过管道相连通,所述反应炉的左侧顶部通过管道连接有收料器,煤炭气化及烟气调质分别在独立的室内进行,对煤的气化及工艺所需烟气调节方便可控;传热、传质效率高,焙烧反应的转化速率快;热能利用率高;蒸汽用于发电,实现了热能利用率最大化;循环利用低温磁化铁矿工艺与装置降低难选铁矿石粉体磁化焙烧过程的能耗,提高难选铁矿石粉体磁化焙烧过程的经济性、工艺简单、可操作性强、安全可靠易于大型化工业生产。

681

681

0

0

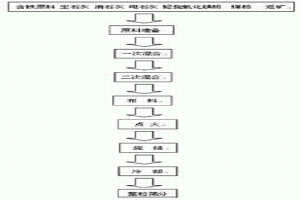

本发明公开了一种提高烧结矿品位的方法,属于冶金行业领域。本发明是在烧结矿的生 产工艺中,一次混合步骤中原料里用熟熔剂替代现有的生熔剂,该原料由下述重量百分比的 成分组成:含铁原料70~85%、CaO含量为75~81%的生石灰4~6%、CaO含量为65~70%的电 石灰2.5~4.5%、CaO含量为52~54%的消灰石6~8%、MgO含量为80-95%,SiO2含量为3-5% 的轻烧氧化镁粉1~1.5%、煤粉或焦粉5~7%以及返矿30~32%。本发明能够有效提高烧结矿 的品位,降低生产成本。

749

749

0

0

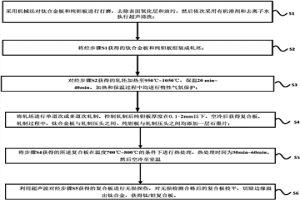

本发明提出了一种钛/钽复合板的制备方法及其产品,属于复合板制备技术领域,其包括:S1对钛合金板和钽板的待复合面进行打磨处理,除去待复合面的缺陷和氧化层,然后执行超声清洗;S2将经步骤S1获得的钛合金板和钽板组装成轧坯;S3将组装好的轧坯加热并保温;S4将保温后的轧坯送入轧机中轧制,直至钛和钽之间形成冶金结合,空冷至室温得到复合板;S5对复合板进行热处理;S6对复合板进行超声波无损检测,切除复合板边缘溢出钛合金,得到钽层厚度最薄可达0.1mm的钛/钽复合薄板。本发明首次提出了通过热轧的方式将钛和钽两种材料复合到一起,该制备方法工艺简便,可大规模工业化生产,尤其是本方法制备的复合板中钽板用量极少。

746

746

0

0

本发明涉及机械加工工艺方法,是一种金属辊筒包扎卷制生产工艺方法,包括以下工艺流程:下料,预弯成圆形筒体形状,直边切除,切割焊接坡口,卷制,其特征是:卷制完成后,将筒体装入包扎机,使包扎机的钢丝绳包扎住筒体的外圆,并将轴头撑板组合件装入筒体两端,启动卷杨机将包扎机的钢丝绳拉紧,使筒体与撑板紧密接合,将撑板与筒体点焊固定,然后在筒体自身的结合处进行打底焊接,并焊接完整;最后利用转动平台焊接筒体与撑板结合处;本发明解决了现有辊筒卷制加工中,轴头撑板组合件装入加工困难,需要对筒体车制止口,增加了筒体的板材厚度,制造成本高的问题,主要适用于冶金、印染、造纸等行业中应用的金属辊筒加工。

1175

1175

0

0

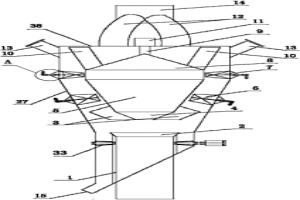

一种档板自动调节高效串联双轴向动态分选、回粉碾磨装置,用于对风粉混合物气固两相流体进行分选。在外锥壳与入口管之间的环形空腔内安装有一圈对回粉进行分级碾磨的碾磨齿轮;整体由变频电机驱动旋转的内锥体的下部外侧装有轴流机翼型叶片;顶锥外侧固定安装有进行离心分选的动叶转子;一级挡板和二级挡板分别由档板自动调节机构控制调节档板开度。本发明采用风粉气固两相流体多级分选,回粉分级碾磨方式,大幅度提高了分选装置分选效率,进而大幅度提高了制粉系统出力,降低了制粉单耗,同时,大幅度扩大了煤粉细度调节范围和煤粉均匀性指数,因而大幅度提高了电站锅炉燃烧对煤质的适应能力。本发明也可应用于水泥、冶金、石化等行业的物料分选装置。

985

985

0

0

本发明涉及冶金轧制技术领域,尤其涉及一种对棒材精轧前预穿水冷却装置的单独供水方法及装置。包括将水处理泵站对棒材精轧前预穿水冷却装置的供水,从与对轧线精轧后穿水冷却装置的共同供水装置中分离出来;在水处理泵站对预穿水冷却供水总管及穿水冷却供水总管之间增加一段连通支管,并在连通支管上设置一台连通阀,其中,水处理泵站采用单独的一台预穿水冷却供水泵,通过单独的一根预穿水冷却供水总管将预穿水冷却装置用水供至轧线预穿水冷却装置,当预穿水冷却装置供水的预穿水冷却供水泵出现故障时,可以打开连通阀从而保证预穿水冷却装置正常工作。本发明结构简单、运转顺畅,安装和维护比较方便。

793

793

0

0

本发明提供一种尼龙加强型橡胶输送带,包括以下组分组成(重量份):橡胶60~90,尼龙10~50,硫化剂2~5,促进剂1~8,填料20~180,软化剂10~20,防老剂1~1.5。以橡胶、尼龙为基材,加入一定量的配合剂、粘胶剂以改变橡胶和尼龙的物理机械性能,并通过特殊的生产工艺制成,解决了现有输送带存在的耐磨性差、适用寿命短、更换麻烦等不足,本发明外观光亮,其耐油、耐老化、耐磨、耐酸碱、耐划伤的性能均优于纯橡胶产品和羊毛材料,并具有优越的物理、化学、机械性能。本发明适用于纺织机械后处理生产线,还适用于需耐高温、耐磨损生产的各个领域,广泛应用于纺织业、火化工、矿业、冶金化工等高温输送场所。

中冶有色为您提供最新的湖北有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!