全部

806

806

0

0

本发明提供了一种烧结钕铁硼磁体生坯的烧结方法。该烧结钕铁硼磁体生坯的烧结方法包括:采用第一包覆材料和第二包覆材料依次对钕铁硼磁体生坯进行包覆,形成第一包覆层和第二包覆层,第一包覆材料具有水汽和空气阻隔性能,第二包覆材料具有缓冲性能;对含有第一包覆层和第二包覆层的钕铁硼磁体生坯依次进行抽真空密封及等静压处理;去除第二包覆层,然后将含有第一包覆层的钕铁硼磁体生坯依次进行真空烧结及真空回火处理,得到烧结钕铁硼毛坯。采用上述烧结方法对钕铁硼磁体生坯进行处理有利于大大减少烧结钕铁硼磁体毛坯的缺陷,并降低其报废率。

915

915

0

0

本发明公开一种缝纫机零配件的制作方法,包括如下步骤:制备成型粉末:准备若干重量的FeNi2粉末,FeNi2粉末由如下重量百分比的组分组成:Ni:1.5‑2.6%、C:0.2‑0.5%、黏合剂:20%,其余为Fe;加热熔融:将准备好的FeNi2粉末加热熔融成流体;注塑成型:将流体注射到注塑成型机中与要加工的缝纫机零配件对应的模具型腔中;脱脂:将坯件放置在脱脂炉进行脱脂;烧结:将脱脂后的坯件放置在真空烧结炉中进行烧结;整个制作方法中仅包括制备成型粉末‑加热熔融‑注塑成型‑脱脂‑烧结这几个步骤,制作工序少、制备周期短,有效的降低了人工成本,且能够避免由工序多导致公差量大的缺陷,保证了产品合格率。

945

945

0

0

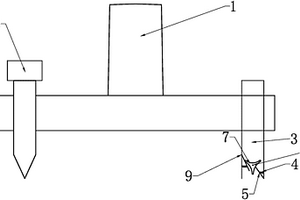

本发明公开了一种新型硬质合金螺纹的加工方法,包括以下步骤:a.球磨机球磨:根据硬质合金的各组分比例,取对应数量的粉末进行混合;b.造粒:将所得到的混合料加成型剂并置入搅拌机混合搅拌;c.胚体成型:将过筛粉料进行模压成型,并且在200Mpa的压力下进行等静压加强胚体;d.铣床加工:将胚体按照粉料密度、收缩比例、烧结环境等不同进行螺纹加工尺寸的计算,并进行螺纹加工;e.成品烧结:放入真空烧结炉进行成品烧结,烧结后空冷直接得到成品硬质合金螺纹。本发明提供了一种新型硬质合金螺纹的加工方法,适用于各种内外螺纹;通过精确的压坯收缩系数控制,对压坯进行内螺纹加工,避免了烧结后合金螺纹孔的加工难度,大大降低了加工成本。

816

816

0

0

本发明公开了一种硬质合金数控刀片的制造方法,包括以下步骤:配料:按照下列组分的质量百分比:硬质相碳化钛10~15%,碳化钽6~8%,碳化铌4~6%,钴8~12%,碳化钒0.2~1%,余量为碳化钨;湿磨:将各组分混合后采用可倾式湿磨机湿磨;成型:通过真空搅拌干燥入蜡、滚筒造粒,自动压机压制成型;真空烧结:真空梯度升温烧结;回火处理,即得到成品。本发明由于采用了上述技术方案,所得数控刀片产品既有很高的抗弯强度和冲击韧性,又有理想的刀具寿命,在实际使用过程中,能达到高的切削加工速度,从而提高切削加工效率,较好的解决了硬质合金刀具粗加工大型钢锻件易打刀,效率低和刀具寿命短的问题,突破了该类加工的瓶颈。

930

930

0

0

本发明涉及一种稀土-铁-硼烧结磁性材料无压制备方法,该方法包括以下步骤:通过采用普通铸锭的方法制备10~20MM厚的合金铸锭,经过粗破碎和气流磨制粉后,将粒度为1~5微米的磁粉直接装入不同形状、不同规格的模具内,经过磁场取向后连同模具一起装入真空烧结炉内进行烧结,而后经回火处理即可获得烧结稀土-铁-硼永磁材料。采用该方法制备的烧结稀土-FE-B烧结磁性材料具有加工量少、材料利用率高、降低产品成本等优点。

889

889

0

0

本实用新型属于钕铁硼磁钢生产装置技术领域,尤其涉及一种用于细晶粒钕铁硼磁钢制备的成型烧结装置。本实用新型,包括依次连接的钕铁硼制粉装置、压型装置和真空烧结炉,钕铁硼制粉装置内设有粉碎过程中可与颗粒相接触的粉碎辅助机构,压型装置内部具有相连通的混合空腔和压型空腔,压型装置顶部设有与混合空腔相连通的主料进料口和烧结助剂进料口,对在压型空腔内压制成型的钕铁硼进行烧结的真空烧结炉一侧还连接有保存室。本实用新型在钕铁硼制粉装置内设有粉碎辅助机构,实现了粉末的充分粉碎,这保证了细小晶粒获得的前提,此外,降低了烧结是所需的温度,延长了保存时间,两者相结合保证了钕铁硼磁钢获得细小晶粒,获得较为理想的矫顽力。

759

759

0

0

本发明公开了一种高强度高精度过滤材料的制备方法,其特征在于,该制备方法,包括以下步骤:一、在1平米的隔层上,将金属纤维进行无序叠加平铺;二、将平铺纤维层通过隔层送至真空烧结炉在真空压力施加下进行真空烧结;三、烧结完成后,通入惰性气体进行自然冷却到室温;四、采用压机把烧结为一体的金属纤维毡平整并压制到的1mm~1.2mm厚度,即得到了表面光滑高强度高精度烧结金属纤维过滤材料。本发明提出的烧结金属纤维过滤材料通过边烧结边预压缩,冷却后在进行压制,其孔隙率能达到40%以上,能承受400公斤的压力不变形,过滤精度5um~40um,而且焊接性优于传统粉末烧结板。

787

787

0

0

本发明公开了一种无磁硬质合金及其制作方法,该无磁硬质合金以碳化钨(WC)为主要成分,添加镍(Ni)、铬(Cr)、钼(Mo)所组成;其制作方法,包括配料、湿磨、过滤混合料料浆、烘干过筛、成型、真空烧结、检验等工序;按照本发明生产的无磁硬质合金与现有技术相比,具有硬度高、耐磨性好,摩擦系数小、抛光性能好、抗压强度高、刚性好等优点,从而不仅能有效保证加工件的表面光洁度,提高加工件的质量;而且可以有效地保证加工件的几何形状尺寸的精度。

834

834

0

0

本发明涉及一种五元P类硬质合金的制备方法,所述五元P类硬质合金由下述重量百分含量的组分组成:硬质相碳化钛16%,碳化钽8%,碳化铌6%,钴10%,镧0.006%,余量为硬质相碳化钨;所述制备方法包括下述步骤:将各组分混合后通过倾斜式湿磨机湿磨,湿磨后卸料;通过喷雾干燥入蜡、造粒,自动压机压制成型,真空烧结,回火处理,即得到烧结成品。本发明制备的产品既有很高的抗弯强度、良好的冲击强度、又具有良好的红硬性,使用本发明产品粗加工大型合金锻件,使用时既不打刀,还可以适当提高加工效率,刀具寿命也很长。

937

937

0

0

本发明公开了一种钕铁硼磁体的烧结工艺,其目的在于克服现有的钕铁硼磁体烧结工艺在烧结高温预烧阶段,存在费时而耗能,上层产品长时间处于低真空状态易使产品矫顽力下降的不足。本发明包括将钕铁硼磁体装载在料托上后放入真空烧结炉内,抽真空到0.5-0.05Pa后,升温到300℃-400℃,保温0.5-1.5小时进行一次放气,二次放气,最后升温到预定烧结温度进行恒温烧结,二次放气包括两个阶段,第一阶段:一次放气后升温到800℃,保温0.5-1小时;第二阶段:第一阶段结束后再升温到850℃,保温1.5-3小时。本发明在保证产品质量的前提下,大大缩短了二次放气阶段的保温时间,提高了生产效率,节约了生产成本。

758

758

0

0

本发明涉及一种纳米级钨钴混合粉末的烧结工艺。它主要包括以下连续步骤:用流化热化学转化法制取纳米级钨钴混合粉末,并加入添加剂,混合均匀;掺入石蜡成型剂,真空干燥后,制成颗粒;采用冷等静压压制成坯件,并对粗坯进行修整;在真空烧结炉中烧结坯件,1000℃以下的低温烧结;在真空烧结炉中烧结坯件,1150-1200℃时的高温固相烧结,并充入6-10MPa的高压惰性气体;取出后,自然冷却,喷砂,制成合格产品。本发明烧结所得产品中WC晶粒度为小于300nm,硬度HRA93.5,强度3700MPa,产品性能优异,一次性合格率达95%以上。

765

765

0

0

本发明公开了一种烧结毡的制作工艺,包括以下步骤:将不锈钢纤维毛毡通过输送推车输送至卧室真空烧结炉内,而后将真空烧结炉内的温度上升至400‑500℃,上升完成后保持加热温度1h‑3h,而后降温至常温进行低温烧结处理,得到初态烧结毡;采用液压机将初态烧结毡进行压缩,而后再将压缩完成的初态烧结毡至于真空烧结炉中,而后将真空烧结炉内的温度缓慢提升至800‑950℃,提升完成后保持加热温度30‑45min,进行加热烧结,最后冷却至常温,即得到本发明的烧结毡;该方法不仅能实现不锈钢纤维之间牢固的冶金结合,还能够有效地避免纤维内部晶粒的粗化,从而使不锈钢纤维烧结毡的力学性能显著提高。

948

948

0

0

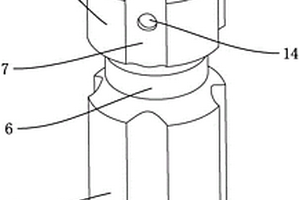

本实用新型公开了一种真空烧结炉用的放气管,包括管体,所述管体的外部固定设置有外壳,所述外壳的下端面环形设置有两个以上的排气孔,所述外壳的顶部球形封闭,所述管体的外部设置有两层以上的消音板,所述消音板的板体处设置有通气孔,两层以上的所述消音板之间形成一个消音室,所述消音板密封在所述管体与所述外壳之间;本装置可以通过外壳和管体的配合,完成气流的过渡,通过消音室完成气流的减缓,避免气流排出时发出较大的噪音,维护工作环境。

1189

1189

0

0

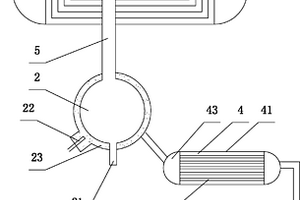

本实用新型公开了一种金属注射成型用真空烧结炉,包括炉体,所述炉体上连接有集蜡器,所述集蜡器还与真空泵相连,所述集蜡器上开有让石蜡流出的出液孔。本实用新型的优点是:在金属注射成型后,石蜡蒸汽就能被抽入集蜡器中进行冷却凝结,从而避免了石蜡蒸汽进入其他设备,延长了这些设备的使用寿命,减少了企业投入成本。

833

833

0

0

本实用新型公开了一种用于真空烧结炉放气口上的消声器,包括外壳,所述外壳的底部安插有进气管,所述进气管位于所述外壳的那一端处配合有进气软管,所述进气管延伸至所述外壳内部的那一端处设置有杯体,所述杯体的顶端封闭,所述杯体的外圈位置处设置有出气槽,所述外壳的内底部设置有消声杯,所述消声杯的表面均布有消声孔,所述外壳的内部设置有两层以上的消声层,所述消声层具有第一消声孔,两相邻所述消声层上的第一消声孔错位设置,所述外壳靠近顶部位置处设置有排气槽;本装置通过杯体将气流导出至消声杯内,而后再经过消声层进行二次消音,有效降低气流的冲击力,降低气流排出时所产生的噪音,维持较为安静的工作环境。

990

990

0

0

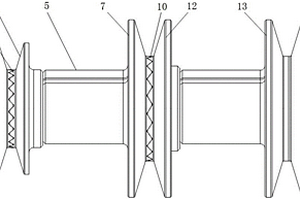

本实用新型涉及烧结滤芯领域,特别是涉及一种金属粉末高温真空烧结滤芯,包括滤芯、反冲清灰机构和铰接杆,滤芯四周设置有反冲清灰机构;反冲清灰机构包括第一反冲盖、第二反冲盖、第一反冲口和第二反冲口,第一反冲盖与第二反冲盖通过锁扣机构闭合在一起,第一反冲口和第二反冲口与第一反冲盖和第二反冲盖顶端开凿,第一反冲口与第二反冲口内侧设有螺纹槽,第一反冲盖和第二反冲盖顶端内部开凿有多个均布反冲孔,反冲孔的另一端与第一反冲口和第二反冲口相通;铰接杆与第一反冲盖和第二反冲盖铰动连接,铰接杆另一端固定连接在地上,通过反冲的方法进行清洗滤芯内的滤饼,使金属烧结滤芯可以长时间进行使用,提高滤芯的使用寿命。

849

849

0

0

本实用新型公开了一种真空烧结炉用的进料叉臂,包括框架,所述框架的底部对称设置有两块安装板,单个所述安装板的底部对称设置有两个导轮,所述框架的前、后侧位置处对称设置有连架杆,所述连架杆与所述框架之间配合有螺丝,所述连架杆的杆身上设置有叉臂,所述叉臂与所述连架杆之间配合有第一螺丝,所述叉臂远离所述连架杆的那一端设置有插槽,在所述插槽内配合有叉臂块,所述叉臂块与所述连架杆之间配合有螺栓,所述框架右侧的靠近顶部位置处设置有把手杆;本装置在使用时,叉臂与连架杆之间是可活动的,因此可以根据真空烧结炉的炉体宽度对叉臂进行调节,满足进料需要,同时本装置整体结构可拆卸,后期维修十分方便。

1081

1081

0

0

本实用新型涉及滤芯加工的技术领域,特别是涉及一种易清洗高透气熔体滤芯研发用真空烧结炉,其通过设置此设备,可以使易清洗高透气熔体滤芯进行真空烧结,提高其加热效果,从而提高其烧结效果,也提高了实用性;包括两组支架、烧结炉体、多组烧结管、合页、进料门、把架、旋扭、销座、两组销杆、两组销架、气泵、进气管、排气管、控制器支杆和控制器,两组销架与两组销杆位置对应,进气管输出端与气泵输入端连接,气泵输出端穿过烧结炉体前端与烧结腔相通,排气管输入端穿过烧结炉体前端左部与烧结腔相连通,控制器支杆位于支架左后方,控制器安装在控制器支杆顶端,控制器与多组烧结管和气泵电连接。

803

803

0

0

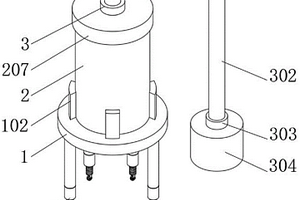

本实用新型涉及烧结技术领域,且公开了一种钕铁硼磁性材料加工用真空烧结装置,包括固定机构、本体机构和排气机构,所述本体机构位于固定机构的上端,所述排气机构位于本体机构的上端,所述排气机构包括有抽气泵、出气管、连接轴和气体收集舱。该钕铁硼磁性材料加工用真空烧结装置,通过在保护盖的上端安装抽气泵,真空舱在使用中会产生有害气体,因此在真空舱的外部安装了保护舱,避免有害气体融入空气中,再通过抽气泵将有害气体抽离保护舱,转存在气体收集舱内等待统一处理,同时根据连接轴和气体收集舱为可拆卸连接,当气体收集舱内积满有害气体时,可更换空的气体收集舱,有效的增加了该装置使用的环保性。

831

831

0

0

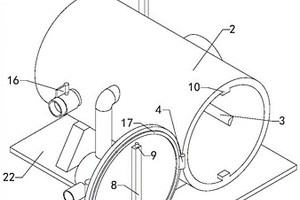

本实用新型涉及一种真空烧结炉,特别是涉及一种冷却换热效果好的改善晶界微区结构的真空烧结炉,包括真空加热炉室、水冷环绕降温装置、外风冷降温装置、冷却换热进风管、冷却换热出风管、水冷换热装置和水冷换热筒,所述真空加热炉室顶端的中间设置冷却换热进风管,真空加热炉室右端的下侧设置冷却换热出风管;所述真空加热炉室的外壁上设置水冷环绕降温装置;所述真空加热炉室的外壁上设置外风冷降温装置;所述水冷环绕降温装置位于外风冷降温装置的内部;所述水冷换热装置设置在水冷换热筒内部。本实用新型冷却效果好、冷却效率高,可以有效提高真空烧结炉的生产加工效率。

1035

1035

0

0

本实用新型公开了一种真空烧结炉进料机构,包括两个对称设置的导轨,及配合在两个所述导轨之间的进料组件,所述进料机构包括托板,所述托板的底部对称设置有四个支腿,所述支腿与所述托板之间配合有螺丝,所述支腿的底部设置有配合所述导轨的导轮,所述托板的左侧对称设置有两个竖向导轨,所述竖向导轨与所述托板之间配合有第一螺丝,所述竖向导轨的前、后侧设置有锁定槽,所述竖向导轨上配合有滑块,所述滑块具有配合所述锁定槽的锁定螺丝,所述滑块远离所述竖向导轨的那一端设置有套部,所述套部内配合有进料叉杆;本装置可以根据真空烧结炉的炉体高度进行送料高度的调节,满足使用需要,同时调节方式较为简单。

1175

1175

0

0

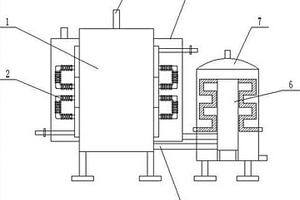

一种钕铁硼磁体行业用真空烧结炉的环保排废气系统,属于废气处理装置技术领域,包括罗茨泵、机械泵、圆筒、滤芯、不锈钢管、排液管;所述罗茨泵输入端通过管道连接真空烧结炉,输出端通过管道连接机械泵;所述机械泵输出端连接圆筒的进气孔;所述圆筒中空设置,形成容纳滤芯的腔体;所述圆筒顶部开设有出气孔,底部开设有进气孔和排液孔;所述圆筒侧壁安装有排气阀。本技术方案将废气进行净化处理,实现废气排放的洁净和环保。

966

966

0

0

本实用新型属于钕铁硼磁钢生产装置技术领域,尤其涉及一种高矫顽力钕铁硼磁钢真空烧结装置。本实用新型,包括压型装置和真空烧结炉,所述压型装置内部具有相连通的混合空腔和压型空腔,压型装置顶部设有与混合空腔相连通的主料进料口和烧结助剂进料口,所述真空烧结炉一侧还连接有保存室,真空烧结炉靠近保存室的一侧转动连接有控制门,转动控制门可使真空烧结炉与保存室相连通或相隔离。本实用新型的压型装置上设有烧结助剂进料口,在压型过程中即混入有烧结助剂,从而降低了烧结是所需的温度,真空烧结炉一侧还设有保存室,烧结后可置于保存室,延长保存时间,以保证所得钕铁硼磁钢具有较高矫顽力。

1063

1063

0

0

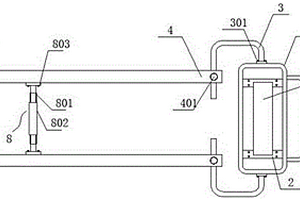

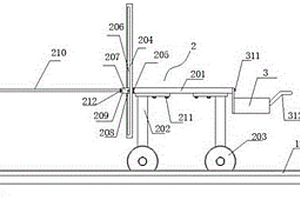

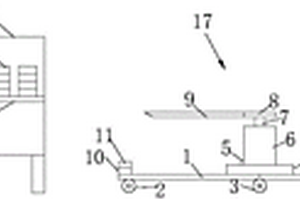

本实用新型公开了真空烧结炉自动料车,包括车体、轮体、旋转升降机构和料叉,所述轮体转动连接在车体底部,所述旋转升降机构设置在车体的中部,所述料叉设置在旋转升降机构上。采用上述真空烧结炉自动料车的真空烧结炉系统,包括周转车和两个相对设置的真空烧结炉本体,所述周转车沿垂直于两个真空烧结炉本体连线的方向运行,所述自动料车沿两个真空烧结炉本体连线的方向运行。本实用新型的优点是:完全不需要手动操作,降低工人劳动强度,大大提高自动料车的工作效率,减少其等待时间。

753

753

0

0

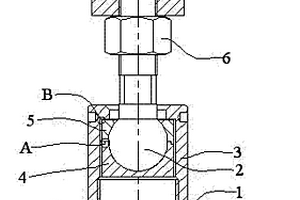

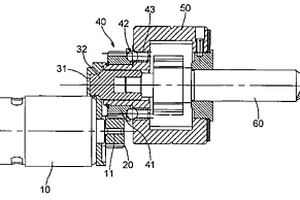

本实用新型涉及一种粉末冶金压制具有形状、构造产品成型模具的连接装置,解决了现有技术中型芯与模架推拉板之间成为刚性连接,常常使得模架推拉板上平面与型芯的垂直度存在偏差的缺点,球头连接杆的球头端设置有下球座和上球座,上、下球座的内表面为半球形面并与球头的球面相对应;球头连接杆球头和上球座的上方设置由球座压盖,球座压盖与底座通过螺纹连接形成空腔,空腔将球头连接杆的球头和上下球座所包容;球头连接杆球头的上端是六角棱面结构,六角螺帽设置在六角棱面上,球头连接杆可以有三个自由度进行调整与其连接的型芯和凹模之间的偏差。

1076

1076

0

0

本实用新型提供了一种激光修复装置,属于冶金技术领域,包括旋转臂、激光发射器和撒粉装置,撒粉装置包括储料腔、弹簧、两块斜挡板、三角滚筒及其旋转轴,弹簧、斜挡板、三角滚筒和旋转轴位于储料腔下方,储料腔形状为长方体,两块斜挡板将三角滚筒夹于中间,斜挡板与三角滚筒的三角边触接,斜挡板一端为转动端且与储料腔内壁转动连接,另一端为活动端且抵触在三角滚筒上,活动端与储料腔内壁之间设有弹簧,两块斜挡板的活动端呈相对朝向,三角滚筒上设有分布在三边的3个弧形凹槽,在钢铁成熔融状态后,出粉装置模拟手工撒粉,将铁粉撒入,且出粉孔和激光孔与旋转臂的轴心距相等,比人工撒粉更准确,提高了工作效率,操作简单。

841

841

0

0

本实用新型属于三角皮带轮技术领域,尤其为一种分体式三角皮带轮传动机构,包括第一轮体和第三轮体,所述第一轮体的外侧设置有第一咬齿,所述第一轮体的中部开设有连通孔,所述连通孔的内壁开设有第一导向槽,所述第一轮体的另一侧连接有连接筒,所述连接筒的内侧开设有连接槽,所述连接筒的端部焊接连接有第二轮体,且第二轮体的外侧设置有第二咬齿;本实用新型设置有第三咬齿,采用分体式结构不仅可以在皮带轮部分磨损时可以方便的替换,而且能够通过采用粉末冶金的加工的方式将两部分的皮带轮进行流水线批量化生产,还能为后期三角皮带与皮带轮限位槽的连接位置调节打下基础,整体拆装便捷,方便进行安装调节。

1049

1049

0

0

本实用新型公开一种网状结构硬质合金球齿钎头,涉及矿业机械技术领域,其技术方案要点是:包括钎头主体,所述钎头主体顶面上设置有若干安装孔和若干通孔,所述安装孔内固定连接有球齿,所述钎头主体内部开设有通气腔,所述通气腔与所述通孔连通,所述通孔倾斜设置,所述通孔的出口位置固定连接有遮挡环。本实用新型通过设置倾斜设置的通孔,使得钎头在挖矿的过程中可以更好地将挖出的灰尘碎石吹开,便于进行下一步的挖掘工作,且钎头主体是由钴粉和碳化钨粉末通过粉末冶金方法制备而成,具有高硬度、高耐磨性和良好的抗冲击性能,可以广泛用于凿岩、钻探等。

1015

1015

0

0

本实用新型公开了一种新型电动扳手,其固定于电机前端的电机支架包括有铝件和粉末冶金含油轴承,飞轮的内孔与含油轴承配合,输出轴装在飞轮中,其尾部与含油轴承的内孔配合;齿轮离合器包括从动齿轮、钢珠、以及压缩弹簧,其中,从动齿轮安装在飞轮的齿轮端上,并用卡簧固定,钢珠和压缩弹簧安装在飞轮端面上的安装孔内,从动齿轮与飞轮配合的端面上开设有卡住钢珠的锥度孔;安装在电机的转轴上的传动齿轮与从动齿轮啮合。由于在飞轮上安装了齿轮离合器,当冲击力超过设定的扭矩时,齿轮离合器与飞轮产生相对运动,这样可以保护电动扳手内的相关配件和操作人员的安全,安全性非常好。

1075

1075

0

0

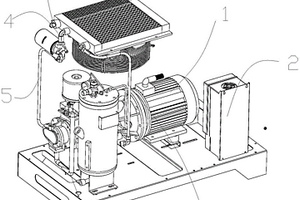

本实用新型公开了一种永磁变频螺杆空压机,其包括永磁电机,永磁电机设置有驱动轴,驱动轴直联连接机头系统;所述永磁电机连接变频器,还包括控制单元,所述控制单元连接所述永磁电机和变频器,永磁变频螺杆空压机是在普通螺杆同上转化而来,替换普通的三相异步电机,增加永磁电机和变频器使整机达到,高效节能。更加适合用户在长时间作业时达到效率。永磁变频螺杆式空气压缩机结构设计独特,具有结构紧凑、外型别致、效率高、能耗小和使用寿命长等特点,属智能环保型产品。是广泛适用于冶金、机械、化工、地矿、电力等工业领域的理想气源设备。

中冶有色为您提供最新的浙江金华有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!