全部

760

760

0

0

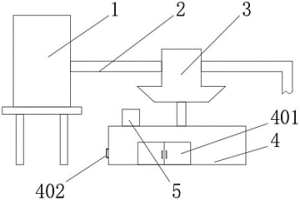

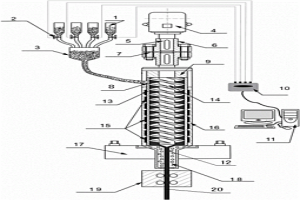

本实用新型公开冶金生产技术领域的一种矿山用高耐磨超高锰钢铸件生产装置,包括熔炼装置、输料管道、过滤装置、浇铸模具装置、第一电机、杂质过滤板、物料回收箱和第二电机,所述熔炼装置固定连接有输料管道,且输料管道固定连接有过滤装置,所述输料管道固定连接有浇铸模具装置,且浇铸模具装置内顶端固定连接有第一电机,所述第一电机的一端固定连接有第一转动轴,且第一转动轴活动连接有杂质过滤板,所述浇铸模具装置内固定连接有物料回收箱,所述浇铸模具装置内固定连接有第二电机,本实用新型解决高锰钢铸件生产装置在浇铸模具时内部含有大量的未溶解碳化物和杂质导致生产质量低和过滤杂志时造成物料浪费的问题。

1156

1156

0

0

本发明涉及一种气基竖炉用钒钛磁铁矿氧化球团的制备方法。所述方法包括步骤:准备钒钛磁铁矿和复合添加剂;向钒钛磁铁矿中配加0.8~1.5wt%的复合添加剂,均匀混合得到混合物料;将混合物料润磨、造球,得到钒钛磁铁矿生球;钒钛磁铁矿生球经干燥、预热、焙烧处理后,得到钒钛磁铁矿氧化球团。本发明制备的钒钛磁铁矿氧化球团品位较高,还原性、低温还原粉化、还原膨胀等热态冶金性能均有所提升,有价元素的回收率高,在气基竖炉中进行还原冶炼时,可有效解决气基竖炉中料层透气性差、生产效率低的问题。

749

749

0

0

本发明属于粉末冶金领域,尤其涉及一种高碳高合金非晶预合金粉末制备方法,为解决现有技术中所制备的非晶预合金粉末在熔融和雾化阶段困难,容易堵塞雾化喷嘴,在喷涂时虽然可以产生软化变形,但是仍然存在原始界面或易产生孔隙缺陷等问题,采用以下工艺制备高碳高合金非晶预合金粉末:1)称量原料并进行混料;2)加入硬质合金球、成型剂和湿磨介质在保护气氛下进行球磨;3)过滤并干燥,制得的高碳高合金非晶预合金粉末中的碳含量≥1wt%,过渡金属元素含量≥20wt%,余量为铁族元素。本发明采用温和的湿法球磨加喷雾制粒工艺制备了非晶预合金粉末,避免了传统熔炼雾化工艺在制备高碳高合金预合金粉末时存在的熔炼和雾化难题。

1069

1069

0

0

一种五氧化二钒废水处理回收利用的方法涉及有色金属冶金技术领域,尤其涉及五氧化二钒企业产生的废水处理的方法。本发明提供一种适用范围广、高效、环保的一种五氧化二钒废水处理回收利用的方法。本发明包括:步骤一,将废水由泵打入搅拌罐中,开启搅拌和蒸汽加热,向搅拌罐中加入亚硫酸钠。搅拌后加入碳酸钠,调节ph值。在60℃下保温搅拌,停止搅拌和蒸汽加热,静止;步骤二,将上清液与沉淀在搅拌罐中分离,沉淀为湿铬渣。将湿铬渣经由泥浆泵打入闪蒸干燥器内,用回转窑内热风干燥,得铬渣;步骤三,将上清液送入四效蒸发器内,得到固体即为硫酸钠,用于焙烧工序;步骤四,将蒸发器内蒸汽回收冷凝,得到酸性溶液;此酸性溶液用于浸出工序。

733

733

0

0

本实用新型公开了一种铝合金薄带高速连铸连轧系统,属于冶金加工技术领域,包括沿生产线依次设置的熔炼炉、静置炉、前液箱、连续铸造机、热轧机、中间快冷装置、冷轧机组和卷取机。本实用新型融合了高速铸造、连续热轧、中间快冷、连续冷轧等工序,一次性完成从铸造到冷轧的组织演变。该方法凝固速度快,不仅可以生产普通用铝带,而且可以生产5XXX和6XXX系等高合金含量的铝带,其生产速度可达60~100m/min,生产能耗低,生产节奏快,从铸锭的熔炼到成品的收卷小于8~12h,且污染排放少,具有很大的经济效益和社会效益。

836

836

0

0

本发明是一种微波加热赤泥和铝电解槽废阴极炭块合成碳化硅的方法,制造工艺为:将赤泥磨矿处理至粒度小于0.074mm的部分占整体的比例等于或大于40wt%,添加适量的还原剂进行磁化焙烧,然后再磁选分离磁铁矿获得含硅的固体物料;将铝电解废阴极炭块进行预处理,磨矿处理至粒度小于0.074mm的部分占整体的比例等于或大于40wt%,进行浮选分离、酸碱除杂处理后获得炭粉;把含硅的固体物料和炭粉混合均匀,在2450MHz或916MHz的微波场中合成30~300min,得到碳化硅产品。本发明方法可有效实现有色冶金领域的固体废弃物--赤泥和铝电解废阴极炭块的无害化与资源综合利用,生产效率和能源利用率高。

726

726

0

0

本发明涉及一种钼钨铁合金及其制备方法,属于矿物提取冶金技术领域。本发明钼钨铁合金的制备方法,包括以下步骤:将原料氧化钙、钼钨混合粗精矿、硅铁、铁屑依次加入坩埚中,升温至400~600℃,保温3~5min时间,然后继续升温至1500~1700℃,保温1~3min,冷却,即得。本发明的钼钨铁合金的制备方法,以钼钨混合粗精矿、氧化钙、硅铁、铁屑为原料,工艺简单,且所需熔炼时间短,仅为1~3min,相比其它方法,省去了钼钨混合粗精矿的分离、提纯工序,大大缩短了熔炼时间,降低了生产成本、提高了资源利用效率,增加了经济效益。

715

715

0

0

本发明一种微波加热含钒石煤提钒的方法,属于有色冶金技术领域。本发明的技术方案为:将含钒石煤颗粒用硫酸溶液均匀润湿,润湿后进行微波加热,加热的温度为100~180°C,加热的时间为3~30min,再将加热后的含钒石煤加入水中,在25-100°C的条件下搅拌浸出后固液分离得到含钒浸出液。与现有微波加热浸出技术相比,本发明显著的降低了微波加热时间,节约了能源和生产成本;本发明与石煤微波氧化焙烧提钒相比加热温度大大降低;与石煤微波加热硫酸浸出相比加热时间显著缩短,且钒的浸出率更高。本发明制备工艺简单,所需设备均为常用设备,制备周期短,便于实现工业化生产。

1239

1239

0

0

一种利用液态精炼锰渣制备人造火山石的方法,属于冶金领域进行二次精炼,制备是将锰渣二次熔炼,并添加相应的调质料,再将二次精炼过的渣液倒入人造火山石摇炉内,添加硅树脂聚醚乳液作稳泡剂熔炼,然后将渣液混合液浇铸到成型模具中,将成型样品和模具一起来送入梭式窑,经退火、冷却,再拆模、切割,得到人造火山石。本发明提供一种利用液态精炼锰渣制备人造火山石的方法,其目的是扩大锰渣的利用范围,提高锰渣的附加值,提高经济效益。

870

870

0

0

本发明涉及一种石墨电极生坯刷浆涂料配方,通过在电极生坯刷浆涂料配方组成中引入石油焦粉和石墨粉以及利用高铝矾土熟料粉代替生石灰粉,利用聚乙烯醇的成膜性、蔗糖的粘结性组成生坯涂料配方,该配方具有制备方便、成本低、采购容易、可长期储存,涂料与电极生坯表面常温下粘附力强,刷涂操作方便,可以使用拖布、毛刷、滚刷等工具进行刷涂操作,降低焙烧后冶金焦颗粒在电极表面的粘附强度和减小嵌入深度,降低人工清理劳动强度,减少电极加工切削量,保留电极加工最大直径,提高石墨化产品机械加工成品率。

1049

1049

0

0

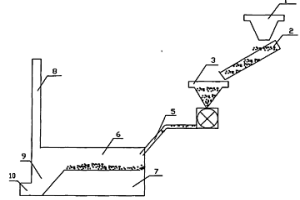

本实用新型涉及冶金领域,具体涉及一种铅冶炼反射炉。所述铅冶炼反射炉,包括在单一空间内的燃烧室和熔炼室,所述燃烧室位于熔炼室的上部,所述燃烧室的上部有烟道,下部设有渣坑,该燃烧室的尾部有渣孔;所述燃烧室的前端依次连接有煤粉喷射器、造粉器、运送带和粉碎机。所述燃烧室、煤粉喷射器、造粉器、运送带和粉碎机的位置依次由低至高。由于本实用新型将层状燃烧改变为悬浮燃烧,燃烧较充分,热效率高,能耗低,燃烧后的渣子通过渣坑进入渣孔,然后掏出;另外由于本实用新型燃烧室、煤粉喷射器、造粉器、运送带和粉碎机的位置依次由低至高,减少了动力损耗。

979

979

0

0

本发明公开了一种钒钛球团矿的制备方法,属于钢铁冶金领域。钒钛球团矿的制备方法包括如下步骤:a.烧结返矿筛分;b.原料分别进行细磨;c.配料,将配好的原料进行润磨;d.先将步骤a中烧结返矿加入造球盘造母球,然后加入步骤c中润磨后的物料包裹母球,得到粒度为8‑16mm的生球,然后进行焙烧。本发明对钒钛烧结返矿进行筛分和细磨处理,通过另外一种造块形式来进行制备,提高了烧结返矿的利用效率,还降低了炼铁过程固体燃料消耗和炼铁工艺流程的碳排放,可有效解决现有钒钛烧结矿成品率和转鼓强度低的问题。

本发明公开了一种增强相均匀分布的颗粒增强金属基复合球形粉体材料的制备方法,该方法采用金属粉末与增强相粉末进行机械混合后,通过粉末冶金技术进行成型并烧结制成复合棒材,复合棒材利用无坩埚熔炼气雾化技术制得增强相均匀分布的颗粒增强金属基复合球形粉体材料,该方法制备的复合粉末杂质少、强化相均匀分布、粉末为球形或近球形,具有优异的流动性和高松装密度,将其作为粉末冶金、注射成型、3D打印等技术的原材料,具有独特的优势与不可替代性,能获得综合性能优异的器件。

989

989

0

0

本发明提供了一种高纯钼粉的制备方法,该方法将二氧化钼矿粉与氯气进行氯化反应,冷凝后得到MoO2Cl2固体;然后将所述MoO2Cl2固体与氨水进行氨浸反应,得到仲钼酸铵和HCl气体;进一步将所述仲钼酸铵焙烧,得到MoO3;最后将所述MoO3与还原气体进行还原反应,得到高纯钼粉。与现有技术湿法冶金提纯钼矿源相比,本发明以二氧化钼矿粉为原料,使氯气与MoO2进行选择性反应。由于氯气只与金属Mo发生反应,其他元素几乎不参与反应,因此,产物的杂质含量大幅度降低,得到高纯度的产物,并且避免了原料钼矿源中杂质种类和含量对产品纯度的影响。

734

734

0

0

本发明公开了一种高熔点金属基梯度复合材料的制备装置及方法,涉及新材料制作方法技术领域。所述方法包括将待制备的梯度复合材料原材料按梯度组织的元素分布通过金属基体和陶瓷等通过粉末冶金或者熔铸等方法制成不同成分的电极块。将不同成分的电极块放入电极块夹持管内,然后与金属基体相同的电极芯及电极外部夹持一起通过热处理烧结在一起。开启电极辅助加热系统,启动后在电弧高温下复合自耗电极熔化滴入坩埚内,同时坩埚通过感应加热。随着坩埚的下降不同成分的熔体逐渐凝固成为梯度复合材料。通过自耗电弧熔炼、电磁感应熔炼和定向凝固结合来制备原位金属基梯度复合材料,可有效的提高制备的梯度梯度复合材料的稳定性和均匀性。

965

965

0

0

一种高温合金铸件精密铸造用陶瓷型壳材料及制备方法,通过将洁净干燥的叶片蜡模模组浸入面层涂料,待涂料均匀涂挂于蜡模表面后,均匀撒上作为耐火填料的锆英砂或电熔刚玉砂,在室温下待其干燥;然后将模组背层涂料沾浆后,均匀撒上作为耐火填料的烧结莫来石砂,充分干燥,重复背层涂料沾浆直至型壳达到所需厚度,再用背层涂料进行封浆和干燥;将干燥好的型壳置于高压蒸汽脱蜡釜中脱蜡,在空气中于850~1100℃下焙烧2~6h,空冷至室温,即得到陶瓷型壳。本发明制作的型壳具有高的湿强度和高温强度、以及低的残余强度,且透气性、退让性、溃散性优良;与普通的型壳相比,背层涂挂次数减少,厚度降低,利于增加铸件凝固冷却时的散热速度,提升铸件冶金质量。

690

690

0

0

本发明公开了一种红土镍矿的烧结配矿方法。是将组分相同、质量配比不同的多种红土镍矿进行配矿,控制各组分质量比满足:MgO/SiO2=0.2~0.6,MgO/Al2O3=2~5,Al2O3/SiO2=0.1~0.5;同时,配加碱性熔剂及固体燃料来调控化学成分,以调节烧结混合料四元碱度、烧结温度及烧结气氛,三者相互配合,使红土镍矿在烧结过程中生成适宜的粘结相,强化烧结过程的液相生成,从而提高烧结矿质量及冶金性能,降低烧结燃耗,优化高炉炉料质量,大幅降低熔炼法生产镍铁的成本,为随后的矿热炉熔炼生产镍铁提供优质的原料。

1084

1084

0

0

一种含镍烟道灰的常压羰基化方法,属于粉末冶金技术领域。工艺步骤为:第一步,将含镍烟道灰采用机械方式制成1-5mm的颗粒,然后在空气气氛下于400-500℃将其焙烧30-60分钟;第二步,将第一步制成的颗粒置于回转密闭系统中,通入H2于350-500℃温度下还原1-4小时,H2流量控制在100-300L/ h·Kg物料;第三步,将完成第二步反应的回转密封系统控温在40-80℃,然后通入CO和H2S气体的混合气,CO流量控制在100-400L/ h·Kg物料,H2S流量控制在5-50L/ h·Kg物料,保持反应时间3-24h。通过以上步骤可以很好实现镍的分离纯化,并用于生产制备各种镍制品。

720

720

0

0

本发明属于金属加工制备领域,尤其涉及一种沿长度方向化学成分连续梯度分布的多组元合金管、棒、型等长材的高通量制备多组分梯度金属材料装置。该装置包括粉末流速在线调节系统、旋转进料系统、加热系统、保温系统、电机驱动系统、坯料成形系统和控制系统。由于采用上述技术方案,本发明的装置具有结构简单,使用方便,容易控制,该装置通过控制熔融金属成分的连铸工艺来实现高通量多组分梯度金属材料制备,缩短了材料从成分设计、熔炼、性能制备、应用制备的时间进程,减少了多炉熔炼合金的冶金能耗,降低了开发成本,提高了新金属梯度材料制备质量和效率。

824

824

0

0

本发明公开了一种用废易拉罐制取铝粉的方法。其主要技术方案是利用废易拉罐为原料经焙烧和机械破碎,风选等工序,制取金属铝粉,制得铝粉的粒度少于1.5mm,适用于作冶金金属垫还原剂。

1200

1200

0

0

一种抗水化高纯氧化钙坩埚的制备方法,是为解决目前氧化钙坩埚普遍存在的坩埚中氧化钙纯度低时,易给熔炼的金属及合金引入杂质,氧化钙纯度高时,坩埚非常容易水化,在反复使用中易开裂,使用寿命短等技术问题而设计的。该方法将高纯碳酸钙电熔得到氧化钙砂后,将其破碎到合适的粒度进行混合级配。取级配好的氧化钙砂混合氧化锆粉料,再将混合好的粉体,加入无水粘结剂。经冷等静压得到氧化钙坩埚坯体,再经过烧结制得所需要的抗水化高纯氧化钙坩埚。有益效果:抗水化高纯氧化钙坩埚作为真空感应炉内衬,熔炼出的金属或合金性能超越了石墨坩埚,提高了抗水化和抗热震性能,降低了氧化钙的烧结温度;采用冷等静压成型,使坩埚成型更简单便捷;由于其具有纯度高,力学性能好的特点,可广泛应用于真空冶金行业。

1166

1166

0

0

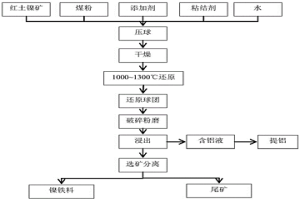

本发明公开了一种、高铁高铝低镍型红土镍矿的综合利用方法,涉及冶金技术领域,提供一种够得到高镍含量的镍铁的红土镍矿综合利用方法。本方法步骤为:A、进行干燥,脱除红土镍矿中的水;再进行破碎、粉磨,得到粉状红土镍矿;B、在红土镍矿粉中配加还原剂煤粉、添加剂和粘结剂,再进行造块,然后进行干燥;C、对红土镍矿块进行还原焙烧,红土镍矿中的铝转化为可溶性的铝盐,铁部分被还原为金属铁,镍全部被还原为金属镍;D、将红土镍矿块进行破碎粉磨;E、加水加热浸出,然后过滤,得到含铝溶液和滤渣;F、含铝溶液采用提铝工艺进一步提取铝,滤渣通过磁选得到磁性镍铁精矿和尾矿。本发明适用于成分为TFe?57%、Al2O3?11.73%、NiO?1.36%的红土镍矿处理。

1143

1143

0

0

一种通过粉末烧结制备高磁性能含磷硅钢薄片的方法,属于粉末冶金技术领域。本发明通过真空熔炼气雾化制备成分范围为Fe‑(3‑6.5)wt.%Si‑(0.05‑1)wt.%P的合金粉,将其放置在陶瓷坩埚中均匀振实并放置重物压住,随后进行高温烧结使其冶金结合,再经热轧、冷轧、退火等处理后,得到具有优异性能的含磷硅钢薄片。本发明在硅钢材料体系中加入P元素,能够有效降低铁损、优化磁性能并促进活化烧结;采用气雾化粉末能够很好地保证产品的少夹杂和纯净度;在低熔点P元素及粉末压烧的协同作用下解决了球形气雾化粉末难以成形的缺陷,并避免了需添加成形剂导致的工艺复杂性及后续的脱胶残碳问题,有效缩短制备工艺流程,具有操作简单、生产效率高、工艺流程短、性能优异等优点。

1059

1059

0

0

本发明属于钢铁冶金领域,具体涉及一种氧化球团回转窑燃煤用结圈特性的评价方法。本发明是将回转窑用不同来源的燃煤完全烧成煤灰,将煤灰与预热球团粉末按比例混匀并压制成圆柱形压块,于1200‑1300℃下焙烧5‑15min,得到烧结团块,然后检测烧结团块的抗压强度进行比较,烧结团块的抗压强度越高,对应的燃煤在回转窑中越容易导致回转窑结圈。本发明通过测定不同煤灰与同一球团粉末形成的混合粉末的抗压强度就可以反映该煤灰在回转窑中形成结圈的难易程度,进而从回转窑结圈角度为回转窑生产选用燃煤提供依据,具有重要的应用价值和现实意义。

895

895

0

0

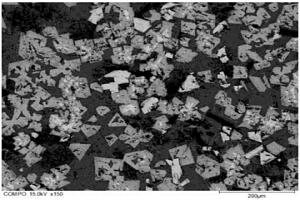

本发明公布一种钒、钛微合金化中碳槽帮铸钢的制备方法,属于矿山冶金机械材料技术领域。该制备方法是对在ZG30MnSiMo成分基础上进行0.05~0.5%V,0.01~0.1%Ti微合金化的中碳槽帮铸钢提出的。其制备方法主要是通过熔炼、模铸、开箱、热处理等过程进行制备。其中模铸时钢水凝固过程是在电压为30V~90V、电流强度为60A~100A的直流电流条件下进行。另外对开箱后的槽帮铸钢进行控制钒、钛的碳氮析出物部分溶解的高温正火、以及调质的热处理过程。按照上述成分及工艺方法处理,可以保证该槽帮铸钢得到弥散分布的近球形的钒、钛的碳氮析出物的抗磨相,从而使该槽帮铸钢的抗拉强度≥1200MPa、室温冲击韧性αkv≥60J/cm2,耐磨性可达ZG30MnSiMo的2.8倍以上,满足矿山冶金机械零部件对耐磨损性能的高要求。

1358

1358

0

0

本发明公开一种高硫铝土矿和拜耳法赤泥综合利用的方法,属于冶金技术和环保领域,将高硫铝土矿、拜耳法赤泥混合,混合物加入添加剂均匀混合后再进行密封处理焙烧,自然冷却,研磨破碎;将物料加入稀碱溶液搅拌溶出,过滤后得到溶出液和溶出渣;热水反复洗涤溶出渣,干燥研磨后进行磁选,回收铁精矿;溶出液和溶出渣的洗涤液采用常规方法回收氧化铝后液体返回作为稀碱使用;本发明可以同时处理难处理高硫铝土矿和固废拜耳法赤泥,解决目前赤泥大量堆存、土地污染等问题,使赤泥得到减量化、无害化及资源化利用,提高了高硫铝土矿高效回收利用率,实现有害材料的高附加值利用率。

本发明公开了一种电子束层覆诱导凝固技术高纯化制备镍基高温合金的方法,具有如下步骤:S1、原料准备;S2、熔炼前准备;S3、电子束层覆熔炼。利用本发明制备的镍基高温合金铸锭,降低了铸锭宏观偏析;在电子束诱导凝固技术下,大幅度提高了铸锭的纯净度及冶金质量;可实现大型铸锭的工程化制备,并且将出成率从传统技术的小于70%提高到85%以上。

804

804

0

0

本发明提供一种钒钛磁铁矿的分离方法及应用,涉及冶金工程技术领域。一种钒钛磁铁矿的分离方法,包括:将原料混合、焙烧得到金属化物;将金属化物进行磁选分离得到铁和富钒钛料;将富钒钛料进行酸处理,得到钒溶液和含钛渣;原料包括钒钛磁铁矿、还原剂、粘结剂、石灰石、生石灰。该方法原料资源丰富,廉价易得。能有效的将钒钛磁铁矿中的铁钒钛资源提取出来,工艺流程简单,成熟度高,能源消耗低,资源的回收率高。

1144

1144

0

0

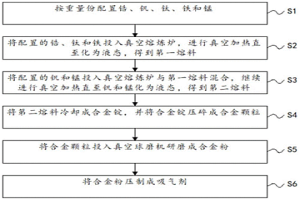

本发明涉及冶金技术领域,具体涉及一种五元钛合金非蒸散型吸气剂的制备方法,通过按重量份配置锆、钒、钛、铁和锰;将配置的锆、钛和铁投入真空熔炼炉,进行真空加热直至化为液态,得到第一熔料;将配置的钒和锰投入真空熔炼炉与第一熔料混合,继续进行真空加热直至钒和锰化为液态,得到第二熔料;将第二熔料冷却成合金锭,并将合金锭压碎成合金颗粒;将合金颗粒投入真空球磨机研磨成合金粉;将合金粉压制成一定形状或压入载体,形成吸气剂,所形成的吸气剂在400℃以下的温度就可以进行激活,解决了现有的非蒸散型吸气剂需要较高的温度进行激活,浪费能源的问题。

847

847

0

0

本发明公开了一种利用污水厂污泥制备陶粒的技术。将污泥、粉煤灰、粘土按照一定比例混合均匀,然后粉碎过筛,加水混匀,制成生料球、烘干,将干燥后的生料球于一定温度下预热一定时间,然后焙烧、冷却,即得污泥陶粒,可以取代普通砂石配制轻集料混凝土,具有密度小、强度高、保温、隔热、抗震性能好的特点,在建筑、环保、冶金、化工、石油、农业等部门有着广泛用途。

中冶有色为您提供最新的有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!