全部

1244

1244

0

0

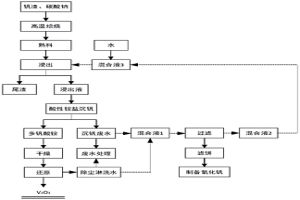

本发明属于钒的冶金技术领域,具体涉及一种沉钒废水与三氧化二钒除尘淋洗水回收处理方法及利用方法。本发明所要解决的技术问题是提供沉钒废水与三氧化二钒除尘淋洗水回收处理方法及利用方法,包括以下步骤:将酸性铵盐沉钒废水与三氧化二钒生产过程的除尘淋洗水混合得混合液,混合比例为使混合液pH为5.5~8.5,混合液静置后分离,得到液体和固体;所得固体作为制备氧化钒的原料使用和/或所得液体作为钠化熟料浸出的浸出剂使用。本发明方法能够很好地回收并利用沉钒废水与三氧化二钒除尘淋洗水。

988

988

0

0

本发明属于湿法冶金技术领域,具体涉及钒酸钠溶液短流程制备硫酸氧钒溶液的方法,包括以下步骤:调节钒酸钠溶液的pH至2.5~3.5,加入还原剂进行还原反应,固液分离,得到硫酸氧钒和硫酸钠混合溶液;调节混合溶液pH至3.0~3.5,分离VO2+离子,转型得到硫酸氧钒溶液;反应过程中控制溶液的pH为2.0~2.5。本发明方法操作简单,反应用钒原料简单易得,钒的收得率高;全湿法作业,无氨氮废水与废气产出;同时联产硫酸钠,实现了钠的资源化。

1267

1267

0

0

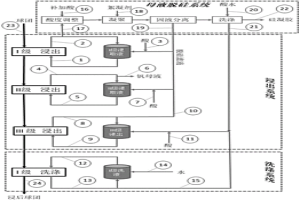

本发明属于湿法冶金领域,特别是涉及酸逆流循环多级浸出钒钛磁铁矿碱性氧化球团的方法。针对浸出钒钛磁铁矿碱性氧化球团浸钒的生产工艺,为提高母液中钒的浓度和降低硅凝胶对浸钒的影响,本发明提供了一种逆流循环酸浸钒钛磁铁矿碱性氧化球团的方法。本发明通过调整与控制浸取液酸浓度的方法,采用二级(多级)浸取液循环逆流浸取的方法,达到了增加母液中钒的浓度和控制铁的浸出率在0.4%以下的目的。本发明的硅和铝浸出率远高于铁的浸出率,在提高浸后球团铁品位的同时,也降低了硅和铝在球团中的含量,浸后球团更适合于作为高炉炼铁的原料。本发明采用定期外排浸取液进行脱硅处理的方法,防止了硅凝胶对球团浸钒的影响。

1218

1218

0

0

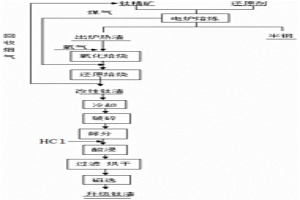

本发明涉及一种出炉热渣制备升级钛渣的方法,属于钛渣冶炼及钛渣升级制备富钛料技术领域。本发明通过高压集束射流氧枪喷吹处于熔融态的出炉钛渣,使钛渣以小颗粒形式进入渣桶,然后再对出炉热渣氧化、还原处理,转变了传统钛渣的晶型结构,使难溶的黑钛石固溶体转变为易溶的钛铁矿相,经改性后钛渣可直接盐酸浸出,杂质浸出率高,可制备得到合格的沸腾氯化原料。该发明所采用的直接对出炉热渣氧化还原工艺,简化了工序,同时利用了热能及实现了煤气和烟气的循环利用,对钛冶金及深度利用领域起到了缩短工艺流程及节能降耗的有益效果,本发明工艺使升级钛渣的生产成本较现有工艺降低了35%~50%。

1234

1234

0

0

本发明属于钒化工冶金技术领域,具体涉及酸性高磷钒液提钒的方法。本发明所要解决的技术问题是提供一种能够有效降低钒损失的酸性高磷钒液提钒的方法。该方法包括如下步骤:a、向酸性高磷钒液中加入还原剂反应,得还原溶液;b、调节还原溶液的pH值使四价钒沉淀,过滤得钒沉淀渣和含磷溶液;c、将钒沉淀渣干燥,酸洗,煅烧得五氧化二钒。采用本发明方法能够有效分离钒和磷,降低钒的损失。

745

745

0

0

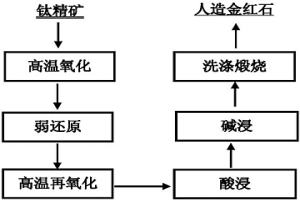

本发明公开了一种钛铁矿制备高强度人造金红石的方法,属于冶金技术领域。本发明为了解决现有人造金红石强度低、易粉化的问题,提供了一种钛铁矿制备高强度人造金红石的方法,钛铁矿经“高温氧化‑弱还原‑高温再氧化‑酸浸‑碱浸‑煅烧”,得到人造金红石。本发明方法通过对钛铁矿进行“高温氧化‑弱还原‑高温再氧化”预处理改变钛铁矿微观组成和形态,使其在后续酸浸‑碱浸除杂过程中同时具有很好的反应活性和抗机械力,使钛回收率达98%以上,产品品质高,TiO2含量更高,粒度保持更好,细粉比例更低。

1141

1141

0

0

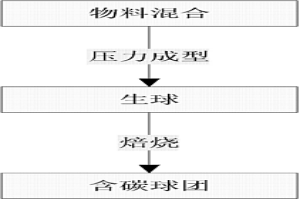

本发明涉及提钒尾渣含碳球团及其制备方法,属于冶金领域。本发明要解决的技术问题是,提供一种高强度的提钒尾渣含碳球团及其制备方法。本发明提钒尾渣含碳球团,由以下重量份组分组成:提钒尾渣100份,膨润土0.6~0.9份,聚乙烯醇0.3~0.5份,煤粉12~18份,水8~12份。进一步的,本发明还公开了提钒尾渣含碳球团的制备方法。本发明提钒尾渣含碳球团强度高,还原性好,同时,本发明制备工艺步骤简单,所需设备少,能够满足工业化生产的要求,为冶金废弃物综合利用奠定了基础,避免了资源浪费和环境污染,具有广阔的应用前景。

1142

1142

0

0

本发明属于钢铁冶金技术领域,特别涉及一种高炉冶炼钒钛磁铁矿的方法。本发明所要 解决的技术问题是提供一种成本较低的高炉冶炼钒钛磁铁矿的方法,该方法为将烧结矿、混 合球团矿、全钒钛球团矿和块矿按照下述重量百分比加入高炉中冶炼:60%≤烧结矿≤70%∶ 0≤混合球团矿≤30%∶0<全钒钛球团矿≤30%∶3%≤块矿≤7%;其中,全钒钛球团矿的百分 含量不为0,混合球团矿和全钒钛球团矿总和为30%。本发明方法高炉冶炼终渣成分TiO2为21 ~23%,在目前高炉正常冶炼适宜范围内,对高炉稳定顺行没有影响。并且将烧结矿中的 TiO2含量降低,增加了球团矿中的TiO2含量,提高了高炉冶炼原料中钒钛矿的比例,降低了 炼铁成本。

957

957

0

0

本发明涉及钢铁冶金方法领域,尤其是一种有效改善板坯连铸普碳钢的连铸钢水的可浇性的板坯连铸普碳钢LF脱硫方法,包括如下步骤:a、钢水LF进站作业:确定钢水重量,取样化验钢水成分,测量钢水温度,测量钢水的氧含量;b、LF造渣:依据步骤a取样测得的参数加入精炼渣进行脱硫,所述精炼渣主要成分为CaO‑CaF2;c、步骤b处理完毕后,出站。本发明在冶炼精炼作业现场操作简单、易控制,能稳定控制钢水夹杂物状态,改善该类钢种连铸钢水的可浇性,保证连铸产品的质量,具有较高经济效益。本发明尤其适用于板坯连铸普碳钢LF脱硫工艺之中。

1175

1175

0

0

本发明公开了一种提高钒收得率的钒钛磁铁矿高炉冶炼方法,属于冶金领域。本发明是要解决钒钛磁铁矿高炉冶炼中钒收得率低的问题。一种提高钒收得率的钒钛磁铁矿高炉冶炼方法:将占焦炭加入总量10~20%的焦炭和烧结矿混合后,与钒钛球团矿一并加入到高炉中形成矿石层,所述矿石层与焦炭层交替排布,焦炭层中焦炭的量为焦炭加入总量的80~90%,烧结矿的量占矿石总重量的55~65%,钒钛球团矿的量占矿石总重量的35~45%。本发明能有效提高钒钛磁铁矿高炉冶炼过程中钒的收得率,同时也可加快铁的还原,提高高炉的冶炼强度和产量,对钒钛矿冶炼技术的提高具有重要的意义,具有很好的推广应用价值。

830

830

0

0

本发明属于冶金技术领域,具体公开了一种钒钛矿冶炼开炉烧结矿的生产方法,旨在生产质量稳定、TiO2含量连续可控的烧结矿。该生产方法通过有效调整普通铁矿粉和钒钛磁铁矿粉的比例,并有效控制固体燃料和熔剂的配比,采用烧结法生产钒钛矿冶炼开炉烧结矿,可以实现全熟料开炉,且炉料的TiO2含量从0%至5%连续可控,并实现炉料冶金性能的平稳过渡,转鼓强度>73%、烧结矿中FeO含量可控制在8~10%,保证生产出的钒钛矿冶炼开炉烧结矿质量稳定。

905

905

0

0

本发明属于冶金领域,具体涉及一种火法冶炼制备三氧化二钒的方法。本发明三氧化二钒的制备方法,将偏钒酸铵放入反应炉中,在保护气体气氛下,升温至600~800℃,保温2~5h,随炉冷却到温度≤180℃,停止通氮气,取出样品,研磨,即得。本发明三氧化二钒的制备方法,具有不使用外加还原剂,降低成本;所使用原料对环境友好,尾气容易处理;操作简单,操作过程安全等特点。

953

953

0

0

本发明公开了一种富集含钒钢渣中钒的方法,富集法是先将含钒钢渣粉碎并酸浸,然后进行一次磁选,再将一次磁选后的物料与聚集剂溶液一起研磨,研磨后先对物料进行水洗,再进行二次磁选,随后对二次磁选后的物料进行熔炼,并浇注成铁锭,完成钒的富集。采用本发明中的富集含钒钢渣中钒的方法可以实现含钒钢渣的回收利用,不仅可以提升经济效益,而且可以避免钢渣堆放等带来的环境污染。采用本发明中的富集方法,可以将含钒量在1%以下的钢渣转变成含钒量在6%以上冶金原料,实现含钒钢渣回收利用的目的。

862

862

0

0

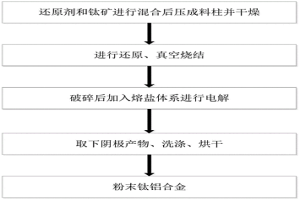

本发明公开了一种从钛矿制备钛铝合金的方法,包含以下步骤:(a)采用还原剂将钛矿还原为低价氧化钛;(b)将低价氧化钛加入至熔盐体系中,以金属铝为阳极、导电材质为阴极实施电解获得粉末状的钛铝合金产品。本发明的从钛矿制备钛铝合金的方法通过热还原‑熔盐电解两步便可获得钛铝合金粉末,有效缩短传统钛铝合金工艺中碳热氯化制备四氯化钛、镁热还原制备海绵钛、多次熔炼制备合金等工序,降低钛铝合金制备成本。此外,由于获得产品为钛铝合金粉末,其可直接用于粉末冶金净技术,有效降低传统钛铝合金加工切削浪费,提高钛铝合金利用率。

1147

1147

0

0

本发明属于冶金材料回收利用领域,具体涉及一种回收钛渣除尘灰中铁、钛、硅的方法。针对钛渣除尘灰产量大,堆弃易造成环境污染,缺乏有效的利用途径的问题,本发明提供一种回收钛渣除尘灰中铁、钛、硅的方法,包括以下步骤:a、将钛渣除尘灰、碳质还原剂混合制备球团,干燥球团;b、将干燥球团还原熔炼,得到铁水和含钛渣;c、出铁后,加入铝质还原剂和石灰,进一步还原含钛渣,出炉,分离炉渣,得到钛硅铁合金。本发明通过将钛渣除尘灰、碳质还原剂混合制备成球团,解决了钛渣除尘灰粒径小的问题,能有效回收利用其中的铁、钛和硅元素。本发明综合利用了钛渣除尘灰,缓解了环境压力,节约了成本,经济效益显著。

822

822

0

0

本发明属于有色冶金领域,尤其涉及一种复合还原剂冶炼含钛高炉渣的方法,其包括:利用复合还原剂将含钛高炉渣中的TiO2还原为TiC,其中,复合还原剂包括铁粉、无烟煤、兰炭和萤石,铁粉中铁含量≧95%、无烟煤或兰炭中固定碳含量≧75%,含钛高炉渣中TiO2的含量为15~30%。本发明的方法以含钛高炉渣为原料,铁粉、无烟煤、兰炭、萤石为复合还原剂,通过高温还原反应将含钛高炉渣中的TiO2还原为TiC。采用该方法熔炼还原含钛高炉渣后,熔渣粘度降低使得恶性泡沫渣发生频次减少;还原剂能够快速沉降,使还原反应由下至上开始,提高反应速率降低冶炼周期;TiC晶粒得以长大,为后续低温氯化工艺创造较好的原料条件。

1035

1035

0

0

本发明属于粉末冶金技术领域,具体涉及一种球形钛铝基合金粉末的制备方法。针对现有方法制备的球形钛铝基合金粉末球形度低,粒度不均,氧含量高等问题,本发明提供一种球形钛铝基合金粉末的制备方法,先采用真空感应熔炼技术制备出钛铝基合金铸锭,经扒皮处理,减少杂质元素和提高整体成分均匀性,并进行均匀化热处理,获得合金成分均匀的铸锭。然后对铸锭进行氢化处理、破碎,获得吸氢钛铝基合金粉末。本发明制备的球形钛铝基合金粉末,具备成分均匀、粒径细小、流动性好、球化率高、氧含量低,适用于激光束/电子束3D打印、熔覆成形、注射成形和热喷涂等技术领域。

1092

1092

0

0

本发明公开了一种生产方法,尤其是公开了一种用于钛铝合金的生产方法,属于冶金生产工艺技术领域。提供一种能显著提高成品纯度,显著降低生产成本,降低生产能耗的用于钛铝合金的生产方法。所述的生产方法以钛渣作为钛原材料,添加钙热还原剂和过量的金属铝粉,混合后在1450‑1750℃的还原温度条件下还原熔炼制得所述的钛铝合金。

1177

1177

0

0

本发明公开了一种高钙高磷钒渣预处理脱钙脱磷的方法,属于冶金技术领域。本发明为了克服高钙高磷钒渣影响提钒时的产能和成本问题,提供了一种高钙高磷钒渣预处理脱钙脱磷的方法:将高钙高磷钒渣与氯化铵溶液混合浸出,浸出完毕后,固液分离,固体经烘干,得脱钙脱磷钒渣。本发明采用氯化铵溶液浸出预处理高钙高磷钒渣,使高钙高磷钒渣中的不溶性钙氧化物与氯化铵反应形成可溶性氯化钙,同时减少渣中磷含量,得到脱钙少磷钒渣,更有利于后续的焙烧、浸出、沉钒工序的顺利进行。

907

907

0

0

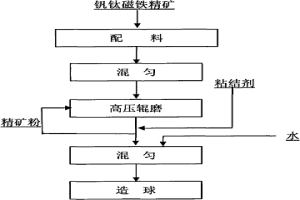

一种钒钛磁铁精矿的球团生产方法,包括以下步骤:(1)使用高压辊磨机对钒钛磁铁精矿进行辊磨,以得到钒钛磁铁精矿粉;(2)在所述钒钛磁铁精矿粉中添加水和粘结剂并得到混合均匀的物料;(3)使用造球机对所述物料进行造球。使用该方法生产球团矿,能在同时保证生球落下强度、生球抗压强度、生球爆裂温度、干燥球抗压强度、焙烧球抗压强度等冶金性能基本满足生产需要的前提下,提高了钒钛磁铁精矿的成球率,降低了膨润土添加量,提高了入炉铁品位。

879

879

0

0

本发明公开了一种从铬钒矿/渣中提取钒和铬的方法,属于冶金技术领域。本发明为了解决钒铬共生矿/渣中钒铬难以同时提取与分离问题,提供了一种从铬钒矿/渣中提取钒和铬的方法:将铬钒矿/渣与钠盐、钙盐混合均匀,经氧化煅烧,得熟料;熟料用水进行浸出,分离,得含铬溶液和提铬尾渣;提铬尾渣与水混合,调节料浆pH至2.5~3.5,进行浸出,分离,得含钒溶液和提钒铬尾渣;含铬溶液和含钒溶液在分别进行处理,即可得到重铬酸钠和五氧化二钒。本发明采用钠钙联合焙烧‑水浸提铬‑酸浸提钒工艺,工艺流程短,操作简易,生产效率高,可以高收率得到高纯度铬产品与钒产品。

920

920

0

0

本发明涉及四氯化钛精制尾渣超声辅助碱浸提钒的方法,属于钒化工冶金技术领域。本发明解决的技术问题是四氯化钛精制尾渣堆放时的环境污染问题和钒流失。本发明的技术方案是提供四氯化钛精制尾渣超声辅助碱浸提钒的方法,步骤包括a.将四氯化钛精制尾渣与碱液混合,在超声的条件下通入氧气进行浸出反应;b.固液分离,得到含钒浸出液和尾渣;c.快速冷却含钒浸出液,得到钒酸钠晶体和结晶后液,然后将得到的结晶后剩余液重新返回至超声辅助碱浸步骤进行循环利用。本发明减少了焙烧过程,降低了能耗,是一种较为清洁的提钒方法,钒的浸出率在85%~98.5%。

1156

1156

0

0

本发明涉及高钛护炉球团矿及其制备方法,属于冶金领域。本发明所解决的技术问题是提供了一种二氧化钛含量为15%以上的高钛护炉球团矿及其制备方法。本发明高钛护炉球团矿,其TiO2含量为15~35%,TFe含量为35~50%,其制备方法包括原料配料、造球、焙烧、冷却步骤。本发明高钛护炉球团矿用于高炉炼铁的护炉效果好,能有效提高高炉寿命,具有广阔的应用前景。

1198

1198

0

0

本发明公开了一种钙化提钒尾渣回收钒的方法,属于冶金技术领域。所述方法包括以下步骤:步骤一:对钙化提钒尾渣进行打浆;步骤二:向步骤一制得的浆料中加入氧化钙,调节pH值到10~13,反应5~15min;步骤三:向步骤二的体系中加入硫酸,调节pH值到0.5~2.5,进行二次浸出,反应10~30min后固液分离,得到含钒溶液和低钒含量的二次浸出尾渣。本发明采用钙化焙烧—硫酸浸出工艺所产生的尾渣为原料,利用氧化钙使尾渣中不能被酸溶解的五氧化二钒以及水解沉钒产生的不能溶解于酸的多钒酸盐转化成溶于酸的钒酸钙,之后可以用酸浸出,具有钒回收率高、成本低、操作简单、渣量增加少等特点。

830

830

0

0

本发明提供一种钒钛磁铁矿的分离方法及应用,涉及冶金工程技术领域。一种钒钛磁铁矿的分离方法,包括:将原料混合、焙烧得到金属化物;将金属化物进行磁选分离得到铁和富钒钛料;将富钒钛料进行酸处理,得到钒溶液和含钛渣;原料包括钒钛磁铁矿、还原剂、粘结剂、石灰石、生石灰。该方法原料资源丰富,廉价易得。能有效的将钒钛磁铁矿中的铁钒钛资源提取出来,工艺流程简单,成熟度高,能源消耗低,资源的回收率高。

1185

1185

0

0

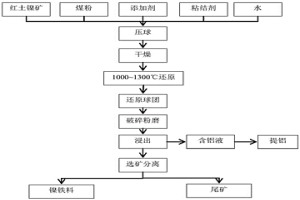

本发明公开了一种、高铁高铝低镍型红土镍矿的综合利用方法,涉及冶金技术领域,提供一种够得到高镍含量的镍铁的红土镍矿综合利用方法。本方法步骤为:A、进行干燥,脱除红土镍矿中的水;再进行破碎、粉磨,得到粉状红土镍矿;B、在红土镍矿粉中配加还原剂煤粉、添加剂和粘结剂,再进行造块,然后进行干燥;C、对红土镍矿块进行还原焙烧,红土镍矿中的铝转化为可溶性的铝盐,铁部分被还原为金属铁,镍全部被还原为金属镍;D、将红土镍矿块进行破碎粉磨;E、加水加热浸出,然后过滤,得到含铝溶液和滤渣;F、含铝溶液采用提铝工艺进一步提取铝,滤渣通过磁选得到磁性镍铁精矿和尾矿。本发明适用于成分为TFe?57%、Al2O3?11.73%、NiO?1.36%的红土镍矿处理。

1005

1005

0

0

本发明公开了一种钒钛球团矿的制备方法,属于钢铁冶金领域。钒钛球团矿的制备方法包括如下步骤:a.烧结返矿筛分;b.原料分别进行细磨;c.配料,将配好的原料进行润磨;d.先将步骤a中烧结返矿加入造球盘造母球,然后加入步骤c中润磨后的物料包裹母球,得到粒度为8‑16mm的生球,然后进行焙烧。本发明对钒钛烧结返矿进行筛分和细磨处理,通过另外一种造块形式来进行制备,提高了烧结返矿的利用效率,还降低了炼铁过程固体燃料消耗和炼铁工艺流程的碳排放,可有效解决现有钒钛烧结矿成品率和转鼓强度低的问题。

1119

1119

0

0

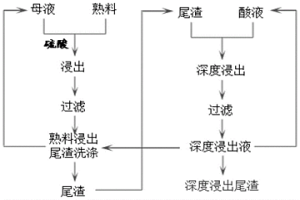

本发明涉及酸浸提钒尾渣深度浸出及溶液循环的方法,属于化工和冶金技术领域。本发明将钙化焙烧熟料酸浸后经过滤、洗涤得到酸浸提钒尾渣,将酸浸提钒尾渣在pH=0.5~1.8条件下进行深度浸出,然后经过滤得到深度浸出液,将部分深度浸出液返回深度浸出工序循环利用,剩余深度浸出液返回熟料酸浸工序循环利用。本发明能够有效降低熟料浸出液中杂质含量、提高熟料浸出过程钒浸出率,流程简单、操作易行、成本低,便于工业化应用。

中冶有色为您提供最新的四川攀枝花有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!