全部

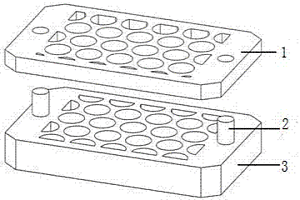

本发明为一种呈柱状体搭接结构预制体的制备方法,以及采用该预制体制备局域化增强复合材料的方法。预制体的制备方包括以下步骤:1)取陶瓷颗粒、还原铁粉和有机粘结剂均匀混合,得到颗粒混合物。2)将颗粒混合物装入特制石墨模具中,并放入烘干箱中进行烘干;3)将石墨模具连同颗粒混合物一起放入真空炉中进行松装烧结,形成呈柱状体搭接结构的预制体。本发明方法所制预制体由两层均匀分布的柱状体交错搭接而成,结构新颖、抗压强度高、制备工艺简单。采用该预制体通过铸渗法制备局域化增强复合材料,复合材料的复合层内不连续的增强区域均匀分布于连续的增韧区域内,显著提高了复合材料的抗冲击性,延长了复合材料的使用寿命。

1215

1215

0

0

本发明公开了一种多孔碳素材料及其制备方法,其制备方法依次包括原料与辅料选择、粉碎球化与分级、配料、混、成型、焙烧等步骤;创造性地采用生石油焦、生沥青焦作为原料,采用生焦粉作球化处理后制得过滤材料,收缩大、强度高、空隙均匀分布、孔道光滑、过滤精度高、透过率好,净化过程中不易阻塞,再生容易,寿命长;本发明所制备的多孔碳材料可以广泛用作过滤材料、隔热材料、导电电极等。

934

934

0

0

本发明为一种高电阻率炭黑基电化石墨电刷材料制备方法,该制备方法是先将天然气半补强炭黑与沥青煤焦油混合,经焙烧、破碎磨成一定粒度的半补强炭黑一阶段料粉。按重量比再将一阶段料粉、半补强炭黑、中超耐磨N234或N339炭黑,鳞片石墨粉配料,添加熔融态改质沥青与增塑剂,经混捏、破碎、磨粉、过筛、混均、模压成型,生坯在最高850~1000℃焙烧320~400h,最后在最高2500~2800℃条件下石墨化110~150h完成。本发明制备工艺简单,混料糊节省了传统生产方法的“轧片”工序,产品成品率高,电阻率较大,密度硬度适中,适应电力机车提速后,牵引电机用电刷整流换向抑制电火花要求高,和抗震抗磨耐用需求,实用性强。

829

829

0

0

该发明属于粉末冶金领域中一种钨铜复合粉的生产方法。包括采用蓝钨(W20O58)或紫钨(W18O49)和氧化亚铜粉为原料,经机械混合、热处理及还原处理,即得可用于生产细晶粒钨铜复合材料的钨铜复合粉产品。该发明具有相变温度适中,生产率较背景技术均提高一倍以上;此外,至生成复合氧化物工艺阶段,与以WO3+CuO为原料相比可缩短反应时间40%以上,焙烧温度降低近100℃;而与以H2(WO4)+Cu(OH)2为原料的方法相比则不需进行热分解脱水来改变氧化物形态、且无工业废气产生。因而该发明具有流程短,工艺操作简便、可靠,生产效率高,能耗及生产成本相对较低,无废气排出并可进行工业规模化生产等特点。

1005

1005

0

0

该发明属于粉末冶金中超细晶粒碳化钨——铁系复合粉的生产方法。包括将含钨废原料破碎、氧化焙烧、粉碎研磨、湿磨配料、还原处理、配碳及碳化处理,从而制得平均晶粒度≤0.5μm的超细碳化钨——铁系复合粉。该方法由于采用碳氢还原工艺,在还原处理前即在混合粉料中加入碳黑粉及调整量的钨或/和铁系元素,使其在还原过程中即形成一类超细WxCy化合,同时加入适量的钒、铬以抑制晶粒膨胀。从而具有工艺先进、稳定可靠,复合粉中的碳化钨是一种板状结构、晶粒均匀,铁系元素及生成的碳化钒、碳化铬在粉料中分布亦十分均匀等特点。该复合粉用以生产超细硬质合金具有高的强度及硬度等优良性能。克服了背景技术只能生产亚细晶粒复合粉且晶粒度一致性差等缺陷。

997

997

0

0

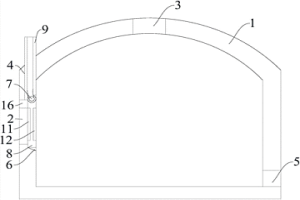

本实用新型涉及冶金生产设备技术领域,尤其是一种避免烟气散飘逸的氯化铝焙烧反射炉,包括反射炉本体,反射炉本体左侧壁上开设有翻料门,反射炉本体上端中心位置开设有加料口,反射炉本体上端位于加料口左侧开设有排烟口。本实用新型的避免烟气散飘逸的氯化铝焙烧反射炉通过在反射炉本体左侧开设内置翻转式挡烟板的翻转收纳槽,利用翻转式挡烟板左右侧的外置和内置进烟槽根据挡烟板的不同状态对翻料门位置的烟雾进行排离,并且排离流道相互隔离,防止串流,避免烟雾在操作过程中从翻料门排出,避免污染环境和影响操作人员的身体健康。

978

978

0

0

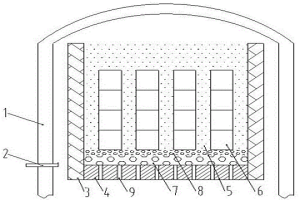

本实用新型公开了一种用于生产碳素材料的天然气焙烧炉,包括封闭的炉体,在炉体上设有天然气进口、空气进口及排烟口,所述空气进口和排烟口设于炉体底部;并在炉体内设有顶端敞口的容置腔用于放置待加工的碳素材料制品,所述容置腔由侧壁及设置在侧壁底部的底板构成,所述底板由若干耐火砖铺设而成,并且所述容置腔通过支撑机构支撑设置在炉体内,所述底板上均匀设有若干贯穿底板上下两表面的通孔,在底板上方铺设一层冶金焦,所述冶金焦的粒径大于通孔的尺寸,从而在底板上方形成导热层;同时在导热层上方设有阻隔层,用于阻隔空气进入容置腔内。该焙烧炉有利于高温烟气在底板流通并降低了底板热阻,同时也提高了加热效率和碳素产品的合格率。

北方有色为您提供最新的四川自贡有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日