全部

1053

1053

0

0

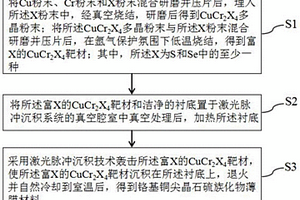

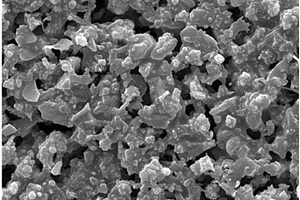

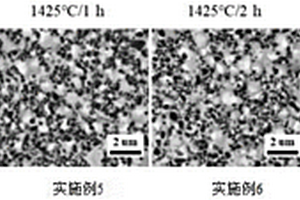

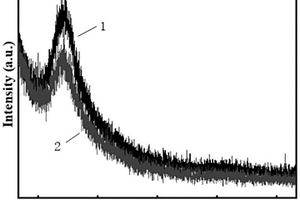

本发明提供了一种铬基铜尖晶石硫族化物薄膜材料及其制备方法,涉及自旋电子学材料制备技术领域,本发明所述的制备方法首先采用真空封管工艺,在正的X蒸气压下合成CuCr2X4粉末材料,将获得的粉末材料与适量X粉末混合后低温氩气气氛烧结,制成富X的CuCr2X4靶材;进而采用激光脉冲沉积技术,以高能脉冲激光轰击富X的CuCr2X4靶材,在真空腔中产生一定的X蒸气分压,促使CuCr2X4薄膜在高温衬底上成为尖晶石相,以实现铬基铜尖晶石硫族化物薄膜材料的稳定制备。本发明制备的铬基铜尖晶石硫族化物薄膜材料结晶度高,在室温下(300K)具有铁磁性,饱和磁化强度为150‑250emu/cm3,尺寸满足自旋电子器件需求。

1120

1120

0

0

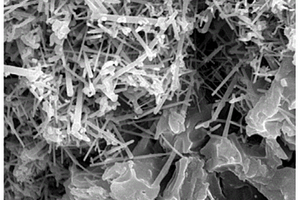

一种含氧化石墨烯的无机高发射率涂层的制备方法,它涉及一种无机高发射率涂层的制备方法。本发明是要解决现有的无机高发射率涂层发射率低的技术问题。本发明:一、球磨;二、涂层浆料的制备;三、掺入氧化石墨烯;四、烧结。本发明添加氧化石墨烯,氧化石墨烯具有高的发射率、大比表面积、好的导热性能和良好的水溶性。利用氧化石墨烯中C=C键的高辐射系数提高涂层的发射率;氧化石墨烯较大的比表面积,为涂层微纳米颗粒提供大量的附着点,石墨烯片状层状结构,可提高涂层的内界面,增加辐射波在涂层内部的反射吸收次数,实现涂层发射率的提高。

1229

1229

0

0

先驱体浸渍裂解制备 BN/SiO2复合陶瓷的方法,它涉 及一种陶瓷材料的制备方法。现有的热压烧结方法存在组织呈 现定向排列、性能表现为各向异性等缺点。本发明方法包括: a.以B和BN粉末为原料加工成型;b.在一个氮气大气压的气 氛中烧结,烧结温度为1500℃~1600℃,保温时间4~5小时, 得到多孔氮化硼陶瓷;c.浸渍聚碳硅烷溶液,在抽真空的条 件下室温浸渍32~40小时;d.800℃氧化裂解;e.再在1300 ℃、一个大气压的氮气保护条件下烧结2小时,即得 BN/SiO2复合材料。用本发明的 方法制备的BN/SiO2复合材料组 织均匀弥散分布无定向排列,综合性能良好;由于是反应烧结 整个过程没有施压,提高了成品率,烧结温度比热压烧结降低 300℃~500℃,降低了成本。

1211

1211

0

0

本发明属于气体敏感型传感器领域,具体是涉及一种基于有机无机杂化复合材料的气体传感器的制备方法。本发明主要是为了解决基于无机气敏材料的半导体气体传感器选择性差、工作温度高,而基于有机气敏材料的半导体气体传感器灵敏度低,响应慢的问题,提出了一种基于有机无机杂化复合材料的气体传感器制备方法,包括:一、无机气敏材料二氧化锡的制备;二、有机气敏材料聚合物聚苯胺的制备;三、MEMS气体传感器器件制备;四、气敏材料滴涂与器件烧结;本发明制备的气敏材料比无机气敏材料选择性好、工作温度低,比有机气敏材料灵敏度高,制备的微型器件温度分布均匀、功耗低,可用于气体传感器的加热装置。

1193

1193

0

0

一种木质素陶瓷的制造方法,涉及一种木陶瓷的制造工艺。本发明的目的是提供一种以工业木质素为原料,方法简单而产品强度较高的木陶瓷制造方法,其具体工艺为:(一)树脂浸渍:木质素经酚醛树脂浸渍处理至完全浸透,并干燥至含水率为15%以下;(二)模压成型:将酚醛树脂浸渍并干燥后的木质素粉末铺装于模具中压制成型;(三)真空或氮气保护烧结,得到强度较高的木质素陶瓷。本发明原料成本低,产品具有优良的力学强度,并且生产工艺简单。

一种晶粒生长诱导无压烧结超细晶Ti(C,N)基金属陶瓷致密化的方法,它涉及一种金属陶瓷致密化的方法。本发明的目的是解决无压烧结制备超细晶Ti(C,N)基金属陶瓷致密化困难和借助气压烧结增加制造成本的问题。方法:一、按重量份数称取50份~60份Ti(C,N)、10份~30份WC、5份~10份TaC、1份~5份VC、10份~20份金属黏结相、0.5份~3份炭黑和1份~4份聚乙烯醇;二、球磨混合;三、干燥制粒;四、模压成型;五、烧结。本发明制备的致密化的超细晶Ti(C,N)基金属陶瓷的致密度为96.67%~99%。本发明可获得一种超细晶Ti(C,N)基金属陶瓷。

1310

1310

0

0

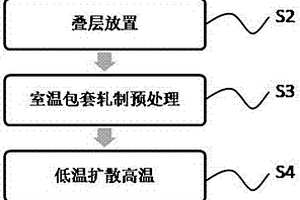

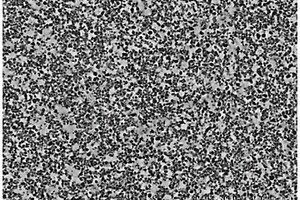

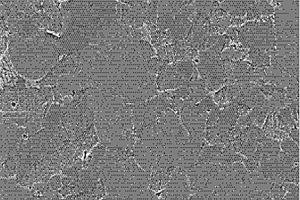

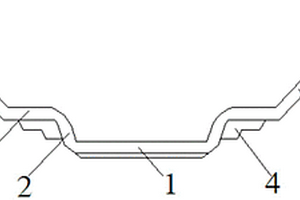

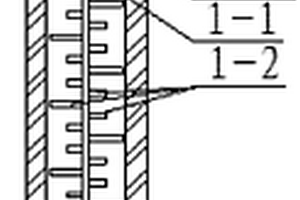

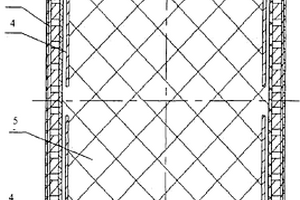

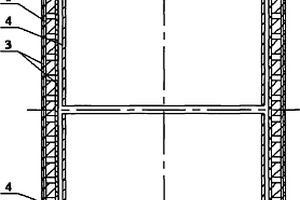

本发明提供了一种层状高铌钛铝合金复合材料板及其制备方法,属于材料及其制备技术领域。采用纯铝箔材与钛粉和铌粉的混合粉末叠层热压复合的工艺,为制备金属基复合材料提出了一条新思路。通过加入铌元素制备的钛铝基层状材料具有更优异的力学性能,例如高强度和高韧性。制备方法:S1铝箔、钛粉和铌粉的准备;S2叠层放置;S3室温包套轧制预处理;S4低温扩散反应;S5高温扩散反应。本发明可用于层状高铌钛铝合金复合材料板的制备。

1062

1062

0

0

一种高强韧超细晶Ti(C,N)基金属陶瓷及其制备方法,它涉及一种金属陶瓷及其制备方法。本发明的目的是要解决制备100~300nm超细晶Ti(C,N)基金属陶瓷的技术难度大和力学性能差的问题。一种高强韧超细晶Ti(C,N)基金属陶瓷按重量份数由45份~65份Ti(C,N)、10份~30份Mo2C、3份~10份NbC和HfC中一种或两种的混合物、0.5份~3份Cr3C2和10份~30份金属元素制备而成。方法:一、称料;二、球磨混合;三、干燥制粒;四、模压成型;五、烧结。本发明制备的一种高强韧超细晶Ti(C,N)基金属陶瓷具有高的硬度和抗弯强度,兼顾良好的断裂韧性。

基于Ti元素粉末和Al元素粉末制备TiAl金属间化合物零件的方法,它涉及一种制备TiAl金属间化合物零件的方法,属于金属零件精密锻造成形工艺技术领域。本发明的目的是通过采用基于Ti/Al元素粉末锻造与后续反应烧结的新工艺方法,解决传统等温锻造方法制备TiAl金属间化合物零件存在成形难度大、现有模具材料难以满足工艺要求、工艺成本高、能耗大的问题。方法:一、混粉;二、制备Ti/Al粉末预成型坯;三、Ti/Al粉末体低温精密模锻成型;四、Ti/Al粉末锻件反应烧结;五、高温复压矫形,即得到TiAl金属间化合物零件。本发明主要用于利用Ti元素粉末和Al元素粉末制备TiAl金属间化合物零件。

823

823

0

0

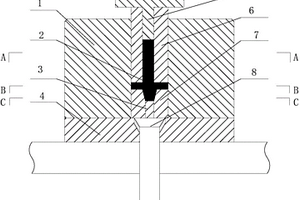

一种制备Ti/Al粉末体叶片成形装置及成形方法,它属于粉末成形工艺技术领域。该装置及方法解决TiAl基合金塑性差、变形抗力大、变形温度高而导致传统加工工艺成形叶片零件困难的问题。装置方案:瓣合式下模和瓣合式上模由下至上设在加强套内部,瓣合式上模和瓣合式下模均与加强套滑动配合并被加强套约束,下模冲头装在瓣合式下模内部且二者滑动配合,上模冲头的一端设在瓣合式上模内且二者滑动配合。方法方案:润滑处理及混和粉末;制备Ti/Al粉末预制坯;Ti/Al粉末精密模锻成形。本发明用于Ti/Al粉末体叶片成形。

用于熔融石英光固化成型的光敏浆料及其制备方法和固化成型方法,它为了解决玻璃的3D打印成型工艺中产品的致密度较低,透光率不好的问题。本发明用于熔融石英光固化成型的光敏浆料按照重量份数包括:单官能度稀释剂400~800份,多官能度稀释剂200~600份,苯氧乙醇0~300份,SiO2粉末700~1500份,光引发剂1~10份,阻聚剂1~10份,染料1~10份。本发明通过向光敏树脂中加入纳米SiO2粉末,采用光固化成型技术实现SiO2‑树脂复合材料成型,再通过热处理工艺去除树脂成分,最终实现纯SiO2熔融石英的烧结成型。本发明能够有效实现复杂构型熔融石英的快速成型制造,成型精度高、工序简单。

1032

1032

0

0

一种3D成型制备SiCf/SiC陶瓷复合材料的方法,它涉及一种陶瓷复合材料SiCf/SiC的制备方法。本发明的目的是要解决传统制备SiCf/SiC陶瓷材料构件时存在着难成型、难加工的问题。方法:一、混合粉末;二、参数设定;三、制备陶瓷坯体;四、固化;五、烧结;六、浸渍、裂解;七:重复步骤六操作,至裂解过程的质量增重小于1%为止,得到SiCf/SiC陶瓷复合材料。有益效果:一、解决了SLS技术制备陶瓷材料孔隙率大、力学性能差等问题;二、工艺简单,工时少,工艺稳定和重现性好。本发明主要用于3D成型制备SiCf/SiC陶瓷复合材料。

1058

1058

0

0

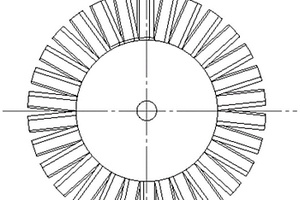

一种陶瓷转子类零件制造工艺方法,涉及一类具有叶片数量较多、叶型结构复杂、零件材料为耐高温硬脆陶瓷,且结构尺寸较小的转子类零件制造工艺方法。本发明解决了目前陶瓷转子类零件制造废品率高、制造效率低、材料性能难以满足工作需求的问题。步骤:零件模型尺寸比例放大;零件毛坯静压成型制备;零件采用铣削工艺粗加工;零件二次高温烧结致密;零件叶片采用磨削工艺精加工,完成制造。本发明加工效率提高了3~6倍,降低了废品率,并提高了质量可靠性;叶片抗拉强度高达350MPa,叶型精度为0.08mm,动不平衡量达到0.8g·mm/Kg,表面粗糙度小于0.5μm;本发明实现了叶片数量较多、叶型结构复杂的陶瓷转子制造。

1194

1194

0

0

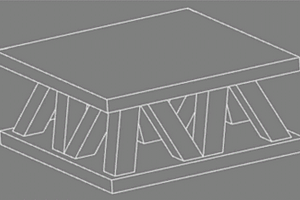

一种3D成型SiCp/Al复杂结构的制备方法,它涉及一种SiCp/Al复杂结构(点阵结构)的制备方法,具体涉及采用3D成型技术制备SiCp/Al点阵结构的方法。本发明的目的是要解决传统加工方法无法制造SiCp/Al复杂结构的问题。制备方法:一、制备混合粉料;二、参数设定;三、制备预制件;四、热固化;五、渗胶;六、脱脂;七、烧结得到SiCp/Al复杂结构。有益效果:利用SLS成型机,选择激光烧结技术,进行3D成型,无需模具,实现复杂结构SiCp/Al预制件的数字化成型,避免了对SiCp/Al复合材料二次加工成型,解决了SiCp/Al复杂结构难成型的问题。本发明主要用于制备SiCp/Al复杂结构。

858

858

0

0

一种Cf/SiC晶舟及其结合3D打印制备方法,它涉及一种Cf/SiC晶舟及其制备方法。本发明的目的是要解决现有SLS技术制备SiC晶舟预制件存在的密度小,弯曲强度差,且PIP法制备周期长的问题。一种Cf/SiC晶舟,轴对称,包括底部支架、底部侧支架、中间支架、固定装置、上部侧支架、台肩和卡接件。制备方法:一、碳纤维前处理;二、制备混合粉料;三、参数设置;四、制备Cf/SiC晶舟坯体;五、热固化;六、脱脂;七、浸渍液Ⅰ制备;八、预浸渍、裂解;九、浸渍液Ⅱ制备;十、浸渍、裂解;十一:重复步骤十操作直到质量增重小于1%为止,得到Cf/SiC晶舟。本发明主要用于制备Cf/SiC晶舟。

1197

1197

0

0

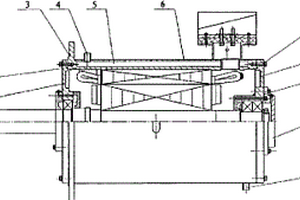

一种撒粉装置及二维连通孔隙结构镍钛泡沫材料的制备方法,本发明涉及一种撒粉装置及镍钛泡沫材料的制备领域。本发明要解决采用现有撒粉混合装置和现有技术制备的镍钛泡沫材料均为三维分布,在液体通过孔隙的渗流过程、力学特性和物理化学特性都是各向同性的,不能达到定向传送或单向隔绝的问题。本发明的撒粉装置由电动搅拌器和模具组成;本发明具体是按以下步骤完成的:一、粉末叠层铺设过程,二、双向冷压成形过程,三、冷等静压成形过程,四、干燥处理,五、真空炉烧结。本发明提供一种撒粉装置和主要用于制备二维连通孔隙结构镍钛泡沫材料。

1167

1167

0

0

本发明提供一种钛金属丝网笼复合钛金属丝工程骨的器件及其制备方法,该钛金属丝网笼复合钛金属丝工程骨的器件由活塞式钛金属丝网笼和填充其中的钛金属丝工程骨复合材料组成;制备方法为:在钛金属笼体的外壁上缠绕钛金属丝无纺布并烧结制成钛金属丝网笼体,然后在笼体的内、外表面涂覆羟基磷灰石,接着在金属笼体内腔放置两个活塞状帽形体,得到活塞式钛金属丝网笼;再将钛金属丝、颗粒骨、粘合材料和辅助材料混合均匀并填充至活塞式钛金属丝网笼内即可,本发明的弹性模量协调性好,强度高,可用于骨外科领域。

1120

1120

0

0

一种TiAl合金棒材的制备方法,它涉及一种合金棒材的制备方法。本发明解决了现有的铸造冶金法制备TiAl合金棒材的热挤压困难、粉末冶金法制备的TiAl合金棒材易引入杂质、致密度低的问题。本发明的方法如下:一、钛粉经冷压、烧结制成多孔钛;二、多孔钛与铝硅合金组成热压件;三、将利用真空压力浸渗法制备Ti-Al双金属复合体;四、挤压得到Ti-Al双金属复合棒;五、热处理得到TiAl合金棒材。本发明的棒材的挤压操作在低温下完成,挤压容易,无球磨过程,杂质少,棒材组织均匀、细小,致密度为97%~99%、抗拉强度为730MPa~780MPa,可以应用于航空、航天及汽车领域。

804

804

0

0

活塞式钛金属丝网笼及其制作方法,用于钛笼融合术中。常用的钛笼侧壁的通孔较大,其内放置的颗粒状碎骨粒径较大,不利于植入的颗粒骨与人体椎体骨组织紧密接触。而且钛笼两端未设置阻隔,使放入的颗粒骨容易从钛笼的空腔两端掉出,增加了钛笼临床应用的风险。活塞式钛金属丝网笼的钛金属笼体的侧壁上均布有形状为圆形或平行四边形的第一通孔,活塞状帽形体的帽盖上布满孔径为0.5-1.0mm的第二通孔,钛金属丝无纺布或钛金属丝编织布缠绕并烧结在钛金属笼体的外壁上构成钛金属丝网笼体,钛金属丝网笼体的内外表面上涂覆羟基磷灰石层,并在其内腔中放置两个活塞状帽形体。方法是:烧结温度为1200-1400℃,烧结时间为1-2h,真空度为1×10-3Pa。

803

803

0

0

一种纳米陶瓷内部三维微细通道的加工方法,涉及一种纳米陶瓷内部三维微细通道的加工方法。本发明是为了解决在陶瓷材料上获得密闭的三维微细通道困难的技术问题。本发明:一、制备纳米陶瓷坯体结构;二、纳米陶瓷坯体结构表面抛光;三、纳米陶瓷坯体结构烘干处理;四、蚀刻制作掩模板;五、喷涂;六、真空塑封;七、冷等静压;八、脱脂处理;九、烧结强化。本发明提出了微细通道形状及精度的控制方法,解决了传统陶瓷微细通道难加工的问题,本发明制备的三维微细通道的宽度可以达到500微米~100纳米。本发明应用于在纳米陶瓷内部加工三维微细通道。

1006

1006

0

0

本发明提供的是一种核岛主设备用抗裂纹缺陷镍基焊丝及制备方法。焊丝重量百分比组成为C:<0.04%、Si:0.10-0.20%、Mn:0.6-1.0%、S:<0.003%、P:<0.003%、S+P:<0.005%、Cr:28.0-31.5%、Mo:<0.01%、Cu:<0.05%、Nb:0.6-1.0%、Ti:0.4-0.9%、Al:<0.50%、Fe:8.5-10.5%、Ca:<0.005%、Mg:<0.005%、O:<0.005%、N:0.20-0.40%、B:<0.001%、Zr:<0.005%、Ta:<0.02%和余量的Ni,其他杂质元素总和<0.10%。本发明的焊丝属于适用于核岛主设备焊接的镍基焊丝。本发明解决了目前焊丝熔敷金属焊态350℃高温抗拉强度无法稳定大于505MPa及在现场焊接等苛刻条件下容易出现裂纹缺陷的问题。

973

973

0

0

本发明公开了一种滤油机冷凝排气装置,包括消沫器、冷凝器、真空阀、气动单向阀、真空泵等,其中消沫器的一端连接真空分离装置,另一端连接冷凝器,冷凝器的另一端连接真空阀,真空阀的另一端连接气动单向阀,气动单向阀的另一端连接真空泵,真空泵的末端连接电机。本发明是利用蒸汽上升的原理,经加热后的有在真空设备中分离出来的水蒸气及其他气体,经高温冷却,将其他变为液体,降低能耗,同时热能可供其他设备使用,而冷却下来的液体中也还有油分子,可继续净化过滤,增加油的纯净度,使油质达到标准级别。

951

951

0

0

本实用新型涉及一种真空炉用水冷密封电动机,能够更加方便安装和维护,增强冷却效果。技术方案:一种真空炉用水冷密封电动机,具有机座、前端盖、后端盖、后轴承密封盖,其特征在于:机座设有水冷腔室,水冷腔室设有进水口和出水口。本实用新型机座上的水冷腔室可将电机产生的热量直接带走,有效提高冷却效果。同时,本实用新型结构简单实用,更加方便安装和维护,可广泛应用于各种形式的真空热处理炉,真空烧结炉等。

1110

1110

0

0

一种新型加热电极,它涉及一种加热电极,属于电极领域;本实用新型的目的是为了解决加热电极水冷时冷却水流动不畅、堵塞及加热电极连接装置与铜电极连接密封不严的问题;本实用新型包括铜质加热电极、冷却管、紧固螺栓、电极连接装置;本实用新型在传统电极的基础上改进的冷却装置和紧固螺栓,在冷却水导管的端部开有弧形孔,在靠近端部的地方开有圆孔;加热采用铜质电极,给其通电使其产生热量,冷却采用水冷,通过入水口将水通入铜质电极内部,再从出水口流出,以达到冷却的目的;铜质电极与头部通过紧固螺栓连接;本实用新型用于真空烧结炉的加热。

1207

1207

0

0

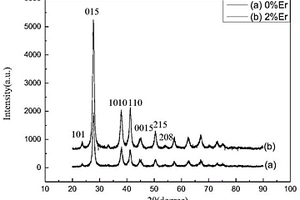

本发明公开了一种用Er掺杂碲化铋基赝三元热电材料的高压制备方法,将Bi粉、Sb粉、Se粉与Te粉按照化学计量比称量,在温度为800℃时进行真空熔炼,将粉体合成(Bi2Te3)0.90(Sb2Te3)0.05(Sb2Se3)0.05取向晶体,后加入稀土Er,将混合物粉碎再球磨,得到n型赝三元掺Er合金粉体,后将合金粉体进行高温高压,得高温高压合成块体,将合成块体粉碎后进行二次高压成块,后进行真空烧结,即得n型赝三元掺Er合金粉体。本发明不仅可以提高材料的机械性能,而且还可以大大提高其电导率,使其成为有应用前景的热电材料,同时制备工艺简单、易于操作、制备条件要求不高。

1248

1248

0

0

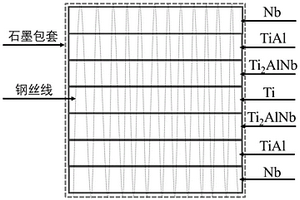

一种TiAlNb基层状复合材料及其制备方法,属于合金材料制备技术领域,本发明要解决为获得高温性能和室温塑韧性较好的TiAlNb基层状复合材料。一种TiAlNb基层状复合材料是利用Nb箔、TiAl合金薄板、Ti2AlNb箔、Ti箔叠层、热压制成。方法:一、制备TiAl合金铸锭;二、对TiAl合金铸锭进行线切割和酸洗减薄制备TiAl合金薄板;三、Ti箔、Nb箔和Ti2AlNb箔进行表面清洗;四、将获得的TiAl合金薄板和表面清洗后的Ti箔、Nb箔和Ti2AlNb合金箔按照一定顺序进行叠层,制备预制体;五、热压真空烧结制备复合材料。本发明工艺简单,无需专用设备,工艺过程容易实现,可用于制备TiAlNb基层状复合材料。

915

915

0

0

一种ZrB2-SiC超高温陶瓷的烧结方法,它涉及一种超高温陶瓷的烧结方法。本发明要解决现有制备ZrB2-SiC超高温陶瓷的工艺存在烧结温度高,能耗大的问题。ZrB2-SiC超高温陶瓷的烧结方法按以下步骤进行:一、称取ZrB2粉、SiC粉和柠檬酸;二、球磨混合,得到浆料;三、将浆料烘干得到复合粉体;四、在温度为1500~1600℃条件下真空烧结得到ZrB2-SiC超高温陶瓷。本发明ZrB2-SiC超高温陶瓷的烧结方法,将烧结温度降低了约300℃,减少了能耗,所得产物的致密度可达98%,满足在1800℃含氧气氛中的使用要求。本发明用于制备ZrB2-SiC超高温陶瓷。

北方有色为您提供最新的黑龙江哈尔滨有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日