全部

1238

1238

0

0

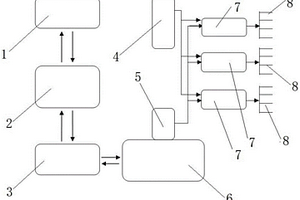

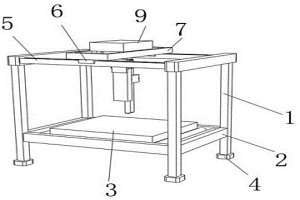

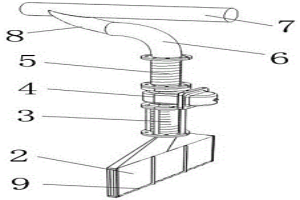

本发明属于冶金润滑自动化控制技术领域,具体涉及一种棒材轧机轴承、导卫轴承润滑系统及润滑方法,电脑操作画面与PLC控制系统连接,PLC控制系统通过油站现场控制信号站与油箱连接,油箱与油泵连接,油泵的出口通过管路与若干个分配箱连接,每个分配箱还连接有压缩空气源,每个分配箱的出口端分别连接有若干润滑管路,润滑管路连接至轧机轴承、导卫轴承。本发明提高了信号传输的稳定性、控制的及时性以及轧机轴承润滑的稳定性,通过轧线主操作台的电脑控制画面对现场设备进行精确控制,防止外界轧机冷却水进入轧机轴承,延长了轧机轴承、导卫轴承的使用寿命,提高了轧机产量。

1100

1100

0

0

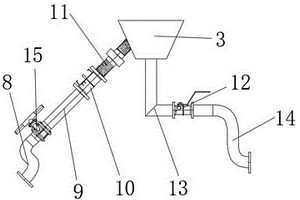

本发明提供一种助吹技术在除尘系统中的应用方法,涉及冶金除尘装置领域。该除尘系统的助吹装置,包括灰斗,所述灰斗的一侧固定连接有助吹管组件,所述助吹管组件的一端设置有空气压缩机,所述灰斗的底端固定连接有放灰管,所述放灰管的底端设置有放灰阀,所述放灰管的底端相邻放灰阀固定连接有橡胶软管。通过在除尘系统的灰斗底部增加利用压缩空气的助吹管道组件后,避免了灰尘悬空问题,解决了灰尘无法使用负压吸排车运输问题,消除了敞口式翻斗车放灰时二次污染现象,降低了操作人员放灰过程靠不断敲击灰斗才能达到顺利放灰的现状,提高了放灰效率,减轻劳动强度。

999

999

0

0

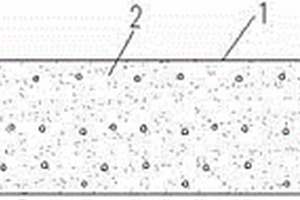

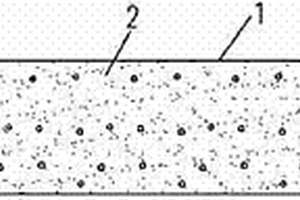

纳米合金高分子双防膜及其制备工艺,主要由高密度聚乙烯和钛纳米合金粒组成,钛纳米合金粒均匀分布在高密度聚乙烯中,高密度聚乙烯中还均匀散布若双抗炭黑母粒,双抗炭黑母料添加占钛纳米合金质量5%,通过圆模共挤或平膜挤出工艺制备而成。本发明通过在高密度聚乙烯本体中均匀散布若干钛纳米合金粒和若干双抗炭黑母粒,形成了一种防水防油双重功能的土工膜产品,由于引入了金属钛,使其具备了卓越的防腐蚀性能,可以耐受各种严酷环境下的工况腐蚀;耐海水腐蚀性强,经海水腐蚀试验,腐蚀阈值≥100年;性能稳定,耐自然老化,抗紫外线,耐电化学腐蚀和阴极腐蚀,适用于石油、化工、冶金、核能、桥梁、海工、船舶及海上石油平台等特种工况环境中。

1098

1098

0

0

本发明公开了一种可降解钼基合金植入材料及其制备方法与应用,按质量百分比,包括0wt%‑5wt%Re、0wt%‑5wt%功能性元素和余量的钼;方法:通过粉末冶金制备钼合金,经过热轧制、热挤压、热拉拔等塑性变形细化合金晶粒尺寸,并结合相应的退火工艺制备钼合金支架,综合提高钼合金的力学性能,控制其降解均匀性和降解速率,从而改善钼合金作为植入材料的应用效果;本发明制备的钼合金板材或箔材及钼合金支架力学性能优异,降解速率适中,可应用于支架(血管、尿道管、食管支架等)和骨科固定物装置(骨钉、薄的骨板等)。

1386

1386

0

0

一种人工晶体合成云母及制备工艺,涉及一种人工晶体合成云母制作方法,其人工晶体合成云母原料包括:石英砂、氧化镁、氧化铝、氟硅酸钾和碳酸钾;其原料组分配比为;石英33%-37%、氧化镁28%-31%、氧化铝9%-12%、氟硅酸钾18%-21%、碳酸钾0.3%-0.4%,再按其要求粒度和纯度选配和加工原料,经配料、容器加工、熔融等工艺,获得人工晶体合成云母,所用电器装置采用2相电源控制器在熔器内对等放置2组加热电极模板、加热电极竖棒与弧型电极棒,与电器中的2相电源相联。本发明具有耐腐蚀性高、耐热能性好、机械性较高、易机工剥离成片,介电性能稳定,真空下放气率低,可在电器、机械、油漆、化工、冶金、化妆品、珠光颜料以及航天领域得到广泛推广作用。

921

921

0

0

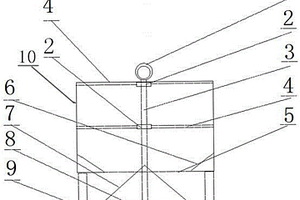

本实用新型机械加工领域,特别涉及一种锥形活动门。该锥形活动门,其特征在于:包括筒体,所述筒体中部和上部分贝设有横乘,所述筒体的中心安装有吊轴,所述吊轴与2个横乘的连接处安装有限位套,所述吊轴的顶端为吊环,底部连接锥形挡体,所述筒体底部的内壁上对称安装有两个斜底板,所述斜底板中间为出料口;本实用新型锥形活动门,结构简单、设计合理,适应面广,可以适用于矿石、冶金、料场、码头等吊装起来使用的罐、筒,箱等容器,使用方便,无需多次操作,通过锥形挡体实现启闭,明显提高生产效率及经济效益。

1341

1341

0

0

纳米合金高分子双防膜,主要由高密度聚乙烯和钛纳米合金粒组成,钛纳米合金粒均匀分布在高密度聚乙烯中,高密度聚乙烯中还均匀散布若双抗炭黑母粒。本实用新型在高密度聚乙烯本体中均匀散布若干钛纳米合金粒和若干双抗炭黑母粒,形成了一种防水防油双重功能的土工膜产品,由于引入了金属钛,使其具备了卓越的防腐蚀性能,可以耐受各种严酷环境下的工况腐蚀;耐海水腐蚀性强,经海水腐蚀试验,腐蚀阈值≥100年,即海水对钛纳米高分子合金涂层几乎无腐蚀;性能稳定,耐自然老化,抗紫外线,耐电化学腐蚀和阴极腐蚀,比传统防腐涂料寿命提高2~5倍,适用于石油、化工、冶金、核能、桥梁、海工、船舶及海上石油平台等特种工况环境的抗腐蚀与防渗工程。

968

968

0

0

利用沥青焦掺配石油焦生产预焙阳极的工艺,涉及冶金工业炭素技术领域,根据用户提出的预焙阳极质量要求,利用延迟焦化法生产的沥青焦与不同质量的石油焦进行不同比例的掺配,通过在罐式煅烧炉中煅烧,配料,混捏,成型和焙烧,最后得到预焙阳极。本发明工艺通过使用性价比较好的迟焦化法生产的沥青焦与石油焦进行掺混,使每吨阳极原料成本降低50-100元,提高阳极的体积密度、抗折强度、抗压强度的,降低电阻率、微量元素,提高阳极的二氧化碳反应性和空气反应性;同时也减少预焙阳极生产和电解工艺中硫的排放。

1095

1095

0

0

本发明属于冶金技术领域,具体涉及一种低铝含量镇静钢的冶炼控制方法,采用炉前一次补铝到位操作,避免精炼补铝造成夹杂物增多,通过精炼调渣、钙处理及中包气体保护方式,实现了定径水口形式中间包浇铸含铝钢,并解决了絮流问题,相比塞棒控制中间包,降低了含铝钢生产成本,能够连续浇铸1300t,实现普钢企业兼顾生产含铝钢,提高产品附加值。

874

874

0

0

本发明公开了一种消能、减震、隔震综合试验系统包括压剪试验机,阻尼器试验机;压剪机主要用于各类隔震、抗震和结构功能装置的拉、压、剪性能的试验,阻尼器试验机主要用于各类建筑消能阻尼器的出厂检验与型式检验,既用于对已有各类工程结构支座和构件的检测,也用于对未来新型支座和构件的研发试验,广泛应用于冶金、建材、航空、航天、大专院校、科研单位等领域;该试验机采用液压加载,传感器测力,计算机控制试验进程并显示试验力及试验曲线,可进行数据处理、存贮及打印,操作简单方便,试验数据准确可靠;该试验机示值相对误差在±1%以内。试验机外型整齐美观,操纵部分高度适当,便于试验者进行操作和观察。

927

927

0

0

本发明涉及冶金企业高炉生产渣铁处理技术领域,且公开了一种处理铁水回流的装置改造方法,包括以下步骤:S1:利用工具对主沟和撇渣器内的残料进行清理;S2:扩大撇渣器主沟两边坑道的宽度,分别增加30‑32cm,增加深度18‑20cm;S3:根据具体尺寸,重新制作钢制大、小井过道模具;S4:安装钢制模具,将撇渣器位置下落10‑12cm。本发明保障铁水能够安全、顺利的通过,消除了铁水回灌的现象,而且避免铁水流入渣沟发生放炮隐患,减少了撇渣器小井墙体的冲击和侵蚀力度,杜绝了贮铁器局部烧穿引发的铁水泄漏事故。

817

817

0

0

本发明公开一种粒钢样品出水率检验方法,涉及冶金原料检验设备技术领域。本发明提供一种粒钢样品出水率检验方法,其包括:提供预选粒钢样品;对所述预选粒钢样品进行缩分,直至所述预选粒钢样品的重量为2Kg‑3.5Kg;对所述预选粒钢样品进行烘干,获得备用粒钢样品;溶清所述备用粒钢样品,获取溶清铁块;对所述溶清铁块进行称重,获得所述备用粒钢样品的比重;根据所述备用粒钢样品的比重,获得所述备用粒钢样品的出水率。通过本发明提供的一种粒钢样品出水率检验方法,解决了制备困难,检验周期长,检验的数据代表性差,数据准确性低的问题。

1243

1243

0

0

一种模具钢电渣重熔渣系及使用方法,属冶金工程精炼技术领域。该渣系成分组成质量百分比为:CaF2:65-70%;Al2O3:20-25%;SiO2:5-10%;MgO:5-10%。精炼所需渣料质量按需要精炼的模具钢电极锭质量的4-6%配制。其使用方法步骤包括:电渣重熔渣料的准备及烘烤、重熔自耗电极的准备、电渣重熔起弧冶炼、电渣重熔正常冶炼、冶炼后期补缩填充、电渣钢锭缓冷保温、电渣重熔钢锭出模工艺步骤,电渣锭保温完成后,出模立即转入后续球化退火处理。采用本发明进行精炼的模具钢中硫、磷的含量得到了进一步的降低,而钢中活泼元素C、Si、Mn的含量基本没有烧损,进一步提高了模具钢电渣重熔钢锭的质量。

782

782

0

0

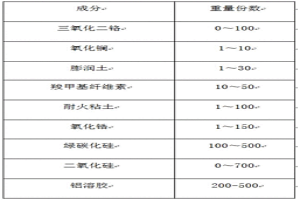

本发明涉及冶金加工和涂料的技术领域,特别是涉及一种蓄热体高辐射覆层涂料及制备方法,其能够使覆层涂料组分结构更加均匀,涂层不易脱落,使覆层涂料的辐射性能更加稳定,有效提高热风炉蓄热能力;包括以下重量份数的组分组成:三氧化二铬0~100份、氧化镧1~10份、膨润土1~30份、羧甲基纤维素10~50份、耐火粘土1~100份、氧化锆1~150份、绿碳化硅100~500份、二氧化硅0~700份和铝溶胶200~500份。

956

956

0

0

本发明提出一种提高低挥发烟煤喷吹比例的生产方法,涉及高炉冶金喷煤技术领域,制定混合煤粉的喷吹方案,对喷煤系统的各种介质的压力和流量重新进行梳理、调整;对入库原煤成分进行对比分析,有大的波动及时调整圆盘下料口开度;对喷煤系统进行升级改造,抓煤机进行扩大,圆盘给料机进行整体升级改造;控制低挥发烟煤与无烟煤的配比结构调整,保持安全系数在可控范围内;本发明采用高比例低挥发烟煤与无烟煤的配比进行高炉喷吹,保证整个喷煤系统安全生产的情况下,制粉、喷吹稳定,保持炉况顺利,降低高炉喷煤成本,同时减少喷吹用无烟煤的使用,节约市场珍贵资源。

796

796

0

0

本发明提供一种应用于提高转炉冶炼废钢使用率的方法,涉及冶金行业技术领域。该提高转炉冶炼废钢使用率的方法,包括以下步骤:S1.废钢工在废钢斗内投放废钢破碎料备用;S2.混铁炉工将废钢破碎料投入混铁炉料仓内;S3.混铁炉内的铁水通过出铁口进入铁水车内的铁水包内;S4.将铁水包内铁水和破碎料投入转炉内。通过将部分轻薄废钢加入铁水包,腾出废钢斗内空间,加入其他重型废钢,提高废钢斗内废钢重量;规避加废钢卡炉口以及打火困难的问题;通过轻型废钢前移加入铁水包的方法,有效规避转炉冶炼时,废钢使用率低,加废钢卡炉口影响生产节奏,打火困难、铁水热能损耗、铁水消耗高、冶炼成本高的问题,值得大力推广。

1122

1122

0

0

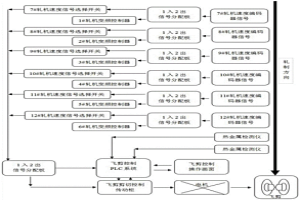

本发明属于冶金轧线自动控制技术领域,涉及一种棒材飞剪速度采集切换系统,轧机控制柜内设有多路轧机速度编码器,每一路轧机速度编码器分别连接一个1入2出信号分配板,每一个1入2出信号分配板分别连接轧机速度信号选择开关和轧机变频控制器,轧机速度信号选择开关通过电缆及一个1入2出信号分配板分别与飞剪控制PLC系统和飞剪剪切控制传动柜连接,飞剪剪切控制传动柜通过电机与飞剪连接,热金属检测仪与飞剪控制PLC系统连接。本发明使飞剪的速度采集信号更加多元化,增加了信号的稳定性,使飞剪能够适应不同工艺轧机倒换下的精确控制,杜绝了飞剪剪切损失及堆钢,提高了生产线的产量。

1138

1138

0

0

本发明提供一种可调整的铰链式枪摆及其连铸火焰切割设备,涉及冶金钢坯加工领域。该可调整的铰链式枪摆及其连铸火焰切割设备,包括框架,所述框架的下端内侧间固定连接有钢坯放置架,所述框架的顶端内侧之间固定连接有两个导轨。通过设置有铰链式枪摆组件,当主切割枪和副切割枪被弯曲钢坯碰触时,主切割枪和副切割枪会在钢坯外力的作用下退让沿钢坯行走方向纵向旋转改变割枪角度,躲避弯曲钢坯,待弯曲部位越过主切割枪和副切割枪位置时,主切割枪和副切割枪在人工外力作用下便可以恢复主切割枪和副切割枪正常垂直位置,避免主切割枪和副切割枪或枪摆损坏,从而能够消除割枪或枪摆顶弯现象。

735

735

0

0

本发明涉及一种吹炼枪位模式提高转炉冶炼效率的方法,涉及到黑色冶金领域,通过氧枪枪位控制方法,以优化或改进转炉氧枪喷头参数为抓手,对转炉入炉钢铁料进行跟踪梳理,不同装入量下对应不同的氧枪枪位和氧气压力;结合转炉吹炼时枪位的变化以及氧气压力的变化,根据一氧化碳浓度的波动以及转炉内火焰变化,进行有节奏地调整枪位,并研究与分析转炉终点钢水的成分、温度。运用本发明较好地控制整个冶炼过程,打破了多年来转炉吹炼过程的枪位控制,能够极大地缩短转炉吹炼周期提升冶炼效率,进行良好地转炉化渣以及炉衬维护,达到炉渣不返干,钢水不喷溅的效果,在行业中具有重大的应用实用价值。

1102

1102

0

0

本发明属于新型复合材料技术领域,涉及一种焙烧型复合材料受电弓滑板的制备方法。由金属网、纤维织物和混杂纤维增强复合材料组成且相互层间分布;所述金属网为铜网、铝网和不锈钢网中的任一种;纤维织物为碳纤维织物、玻璃纤维织物、玄武岩纤维织物中的任一种或三种混杂;混杂纤维增强复合材料由混杂纤维、腰果壳油改性酚醛树脂、摩擦性能调节剂组成。保证受电弓滑板良好的耐磨和减摩性能;通过多次反复浸渍酚醛树脂和焙烧处理,提高了受电弓滑板的耐热性和性能稳定性。兼有粉末冶金滑板高力学性能和碳滑板优良的润滑特性以及金属材料良好的导电性等优点,是现代铁路电力机车所需用的理想受电弓滑板。

1200

1200

0

0

炭阳极焙烧炉的节能减排方法,涉及冶金工业炭素技术领域,专门为焙烧炉配置了专用炉面密封炉盖,对焙烧炉工艺进行了优化:火焰的喷射长度为火道深度的0.35倍;预热炉室制品温度与火道烟气温度差距在280℃以上;预热炉室第2个料箱插入热电偶。本发明大大提高了焙烧炉的密封效果,有效的防止了冷空气进入焙烧炉中;同时根据炉室温度分布的实践经验,对焙烧炉的操作工艺方法进行了优化,保证了挥发份的充分燃烧和火道的上下温度均匀,大大降低了炭阳极焙烧炉的能耗。

1170

1170

0

0

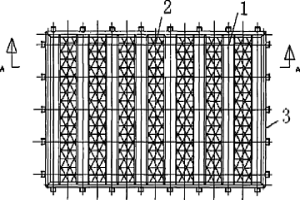

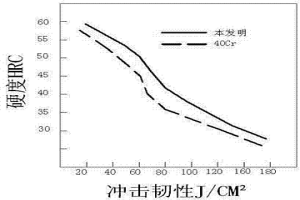

一种旋扣辊用钢27Cr2Ni3SiMn2Mo及制备工艺,属于冶金工艺技术领域。其成分含量及重量百分比为:C:0.26-0.32%;Si:1.75-1.95%;Mn:1.75-1.95%;Cr:1.75-2.05%;Mo:0.52-0.62%;V:0.15-0.25%;Ni:3.10-3.50%;S:≤0.02%;P:≤0.02%;Fe:余量。其制备工艺包括中频冶炼、精炼、锻造、机加工、气淬处理、回火处理。本发明制备方法采用了电渣重熔,材料得到了二次精炼,降低了非金属夹杂物质和有害气体含量,改善了材料的宏观和微观组织,化学成分均匀、组织致密,产品硬度均匀,冲击韧性良好,无表面脱碳层,提高了材料的综合性能。

1118

1118

0

0

本发明提供一种基于除尘系统的粉尘梯形捕集装置及其使用方法,涉及冶金环保技术领域。该基于除尘系统的粉尘梯形捕集装置,包括放灰间和烟气管道,所述放灰间的顶部边缘固定连接有梯形捕集罩,所述梯形捕集罩的顶部固定连接有波纹管补偿器,所述波纹管补偿器的顶部固定连接有电动控制阀,所述电动控制阀的顶部固定连接有吸尘管道,所述吸尘管道的顶端固定连接有弯头,所述弯头的顶端固定连接有短管,所述短管的顶端固定连接在烟气管道的一侧内。通过在放灰间的进车门口顶部安装梯形捕集罩,对漂浮的粉尘起到有效阻挡,可以有效防止粉尘外溢,消除现场环境污染,提高周边空气质量,彻底解决了放灰期间无组织扬尘现象。

1057

1057

0

0

本发明提供一种合金焊丝,包括合金外皮和药芯,其中,所述合金外皮为镍铬合金;所述药芯包括金红石、石英和/或冰晶石、氟化物、锆粉、钼粉、硅灰石,低碳锰、强氧化剂、稀土铌。本发明合金焊丝具有耐活泼性气体,耐苛性介质,耐还原性酸介质腐蚀的良好性能,又具有强度高,塑性好,可预防冷热裂纹和加工成型及可焊接的特点,因此,可广泛应用于石油化工、冶金、原子能、海洋开发、航空、航天等工业中,解决了一般不锈钢和其他金属,非金属材料无法解决的工程腐蚀问题。

748

748

0

0

本发明提供了一种不锈钢包碳钢复合材料的角钢及其制备方法,在碳钢材质的角钢的轧制生产线的基础上,对轧制所用的坯料进行预处理:首先取钢坯,然后在钢坯的外面包覆焊接不锈钢材质的钢带,然后将外包有钢带的钢坯依次进行加热处理以及锻造处理,将碳钢内芯与不锈钢外包层之间通过锻焊转变为冶金结合,得到外形适用于角钢轧制生产线的坯料,该坯料经轧制后得到不锈钢包碳钢复合材料的角钢,由于该角钢为不锈钢包碳钢结构,因此既具有较好的耐腐蚀性,又成本较低,利于工程建设与经济发展。

1219

1219

0

0

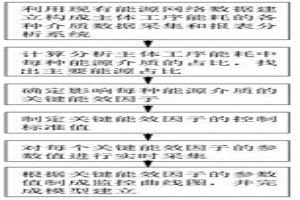

本发明涉及钢铁冶金能耗分析技术领域,且公开了一种用于影响工序能耗的关键能效因子智能分析模型,该用于影响工序能耗的关键能效因子智能分析模型包括以下步骤:S1、利用现有能源网络数据建立构成主体工序能耗的各种介质数据采集和报表分析系统;S2、计算分析主体工序能耗中每种能源介质的占比,找出主要能源占比;S3、确定影响每种能源介质的关键能效因子;S4、制定关键能效因子的控制标准值。该用于影响工序能耗的关键能效因子智能分析模型,实现对影响工序能耗的关键能效因子实时监控,便于岗位随时监控工艺操作、设备运行状况,及时分析影响能耗根因并及时作出调整,从而保证最佳工况,达到最佳合理能耗。

889

889

0

0

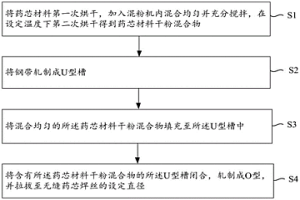

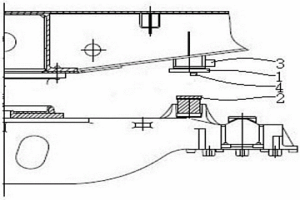

本发明提供一种药芯材料和无缝药芯焊丝及制作方法,药芯材料包括以下质量份数的原料:金红石25‑35份、雾化铁粉12‑18份、锰硅合金20‑30份、还原钛12‑18份、氟化物0.5‑2份、特氟龙0.2‑1份、铝粉1.5‑3.5份、铝镁粉1.5‑3.5份、长石3‑6份、高硼铁0.5‑1份、钛酸钾1‑3份。采用本发明药芯材料的无缝药芯焊丝,通过焊接时的冶金反应避免了气孔产生,同时采用无缝生产技术解决了药粉吸潮问题,进一步提高了熔敷金属抗气孔能力,确保焊接接头具有良好的性能。

1238

1238

0

0

本发明公开了一种粘接材料、粘接方法和粘接用途及含该粘接材料的摩擦块,属于摩擦块技术领域。以粘接材料的原料组分的总质量为基准计,所述粘接材料包括以下原料组分及质量百分含量:铜锡合金粉30%‑70%、铜铁合金粉20%‑50%、还原铁粉5%‑40%、润滑油0.5%‑2%。利用本发明中的粘接材料和粘接方法制成的摩擦块经测试粉末冶金摩擦材料与钢背之间粘接面剪切强度≥15Mpa,并且本发明粘接材料和粘接方法易于实施和操作,在使用过程中可以直接将粘接材料铺设可将粘接过程与摩擦块成型过程合二为一,简化了生产工艺,提高了生产效率。

1113

1113

0

0

本实用新型公开了一种新型旁承间隙报警器装置,包括包括上旁承和下旁承,所述上旁承安装有电器盒和红外探测器,红外探测器电性连接电器盒,电器盒内设有传感器、无线发射模块,电器盒的外部设有语音报警器,以使红外探测器测得上旁承和下旁承之间的距离,并将距离数据通过传感器由无线发射机发送信息至语音警报器;避免了人员定期对旁承间隙进行检查,能够及时发现旁承间隙变化,解决了冶金运输车辆运输存在的安全隐患,保障了冶金运输的安全稳定运行。

1140

1140

0

0

一种非淬火高强韧性冷作模具钢,属于冶金制造技术领域。主要是对产品成份配方进行了优化和创新,通过添加合金元素和轧制及冷细化组织,采用电炉加电渣重熔精炼与多次大锻比锻造和特殊热处理工艺,开发出新型冷作模具钢。制造工艺流程包括:选定化学成份范围→根据化学成份范围制定配料方案→中频冶炼→电渣重熔(精炼)→退火→下料→扩氢→锻造→正火+回火处理→机械加工→检验。其重点制造工艺步骤:(1)精炼、(2)锻造、(3)扩氢处理、(4)正火回火处理,获得非淬火高强韧性冷作模具钢。本发明化学成份配比合理,制造成本低,合金化效果好;锻造比变大,金属组织的致密度良好;本体的强韧性能指标高。产品各相性能指标均达到或超过了国内外同类产品水品。

中冶有色为您提供最新的山东德州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!