全部

1005

1005

0

0

本发明提供了一种基于富钛料的低真空冶炼钛金属方法,包括以下步骤:(1)将富钛料、碳粉加入水混合均匀;(2)将混合料置于中频加热真空烧结炉中;(3)将烧结炉进行抽真空,25min内使炉内压力达到‑1000Pa;(4)加热,加热功率由小到大,加热至1.5h时,炉内温度升高至880‑930℃,炉内真空度为‑3000Pa;加热至2.5h时,炉内温度升高至1320‑1370℃;加热至3h时,炉内温度升高至1590‑1630℃;(5)在1590‑1630℃下,恒温加热2h;(6)降温。本发明冶炼钛金属方法污染小,环保性强,其采用低真空工艺,工艺简单,安全系数高,且成本较低,所得产品的产率高,具有较高的经济性,并适用于大规模生产。

799

799

0

0

本发明属于刀具制备技术领域,具体公开了一种以粉末为原料生产多功能外圆倒角刀方法,包括以下步骤:(1)利用模具注射成型;(二)脱脂;(三)烧结:采用真空烧结的方式;(四)热处理;(五)喷砂;(六)电镀。本发明成型方法为模具一次净成型法,材料利用率可达98%,无后续机加工。本发明刀具便于对待倒角对象进行切削,以及切削废料的及时排出,切削和排废效率高,可以保护刀体内壁,使用寿命长。

752

752

0

0

本发明提供了一种低真空钛金属冶炼配方及冶炼钛金属的方法,低真空钛金属冶炼配方由以下重量百分比的原料组成:高钛渣或金红石60‑68%;二氧化锰3‑6%;兰炭粉末20‑28%;水8‑12%。冶炼钛金属的方法,包括以下步骤:(1)将各原料混合均匀,置于中频加热真空烧结炉内;(2)缓慢加热,使中频加热真空烧结炉内温度达到1630‑1660℃;(3)恒温加热100‑130min;(4)将中频加热真空烧结炉内温度缓慢降温至200℃,自然冷却。本发明中各原料相配合,可使高钛渣或金红石中二氧化钛转化为金属钛的转化率高,且原料均获得途径广,产量大,成本低,工艺简单且安全系数高,具有较大的工业前景。

848

848

0

0

本实用新型提供一种真空滤油机的带充气机构的真空分离装置。所述真空滤油机的带充气机构的真空分离装置,包括底板,所述底板顶部的左侧固定连接有加热罐,所述加热罐内壁两侧之间的顶部设置有粗过滤板,所述加热罐内壁的背面贯穿有转动柱,所述加热罐内壁的背面固定连接有导气壳,所述转动柱的正面贯穿导气壳且延伸至导气壳的外部,所述转动柱的表面且位于导气壳的内部固定连接有转动块。本实用新型提供的真空滤油机的带充气机构的真空分离装置导气壳与转动块的配合使用,这样的话可以在一方面将空气给输送至油的内部,这样的话可以在一方面让油中水分的含氧量提高,这样的话通过有的加热可以在一方面更好的将水分给挥发成水蒸气。

955

955

0

0

本实用新型公开了一种陶瓷真空烧结炉,包括外盖、连接垫片、炉内壁、加热装置、电热丝、真空气孔、第一置板、第二置板、集气器、真空泵、第三置板、第四置板、底座、观测窗、高温玻璃和手柄,所述外盖上中间设有观测窗,所述观测窗上安装有高温玻璃,所述观测窗右侧上设有手柄,所述外盖与烧结炉连接,其通过外盖内侧的凸台嵌入到炉内壁连接,连接处设有连接垫片,所述炉内壁内侧上下均设有一个加热装置,所述加热装置内设置有电热丝,所述两个加热装置中间设有第一置板、第二置板、第三置板和第四置板,第一置板、第二置板、第三置板和第四置板可同时进行烧结,提高烧结效率且四块置板在烧结炉内两端通过卡槽嵌入连接,可拆卸,方便维修维护。

883

883

0

0

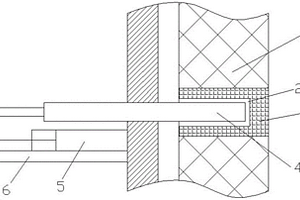

本实用新型公开了真空烧结炉技术领域的一种超高温真空烧结炉间接测温系统。该测温系统包括设置在烧结炉内部的炭毡,炭毡一侧设有测温孔,测温孔内设有保护套,保护套贴合测温孔的内壁设置,所述保护套内部设有中空腔,所述保护套的中空腔内插装有热电偶,热电偶一端插入保护套的中空腔内,热电偶另一端设有驱动其伸入保护套内的驱动机构,所述热电偶外周与保护套内壁之间留有间隙。本实用新型的优点是测温准确。

816

816

0

0

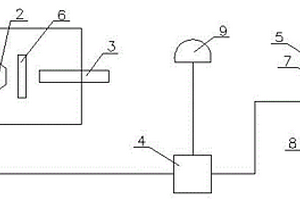

本实用新型涉及一种高温真空烧结炉光学测温监控系统。包括真空烧结炉、光学摄像头、光学测温管、信息数据处理单元和显示屏,所述光学测温管的测温端位于真空烧结炉内,所述光学摄像头位于光学测温管的测温端的前方,所述光学摄像头通过数据线与信息数据处理单元连接,所述信息数据处理单元与显示屏通过数据线连接。本实用新型结构简单,操作方便,通过采用本实用新型结构,将人工监测温度变成光学监测温度,降低了操作人员的劳动强度,减少操作人员在烧结炉与操作台之间频繁走动,测温准确性高。

1224

1224

0

0

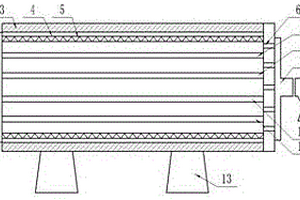

一种用于制取钡的真空还原炉的挡热板,涉及一种挡热板的制造领域,特别涉及一种用于制取金属钡的大型卧式真空还原炉的挡热板的制造技术领域,包括通过螺栓连接的至少两块相互重叠的挡板,所述相邻挡板之间设有间隙,在所述每个挡板上设置至少六个通孔,具有隔热、降温、散热、通风的作用。

1244

1244

0

0

尺寸可调的台车,涉及冶金设备技术,包括台车体,在台车体长度方向的两侧分别一体设置栏板安装座,在每个栏板安装座上分别设置栏板;在每个栏板安装座上均设置一排内侧螺栓孔和一排外侧螺栓孔,栏板通过第一螺栓可拆卸式连接在栏板安装座上;在每个栏板安装座上还分别设置箅条支架,箅条支架通过第二螺栓可拆卸式连接在栏板安装座上。当需要增加产量时,把栏板拆下,装上箅条支架后,箅条支架外侧再装上栏板,使台车规格改变。当高炉所需烧结矿过剩时可拆下箅条支架后重新装上栏板,使台车变回到原来的尺寸,可以根据高炉的用料需求合理的调节台车尺寸,实现烧结矿料的合理利用,节约资源的同时降低了生产成本。

1075

1075

0

0

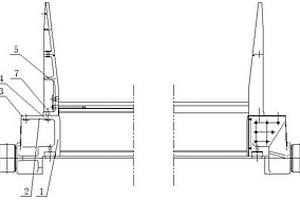

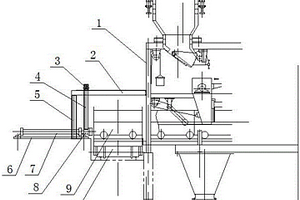

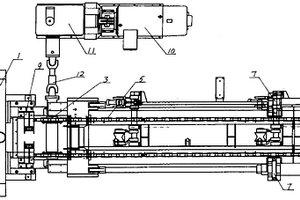

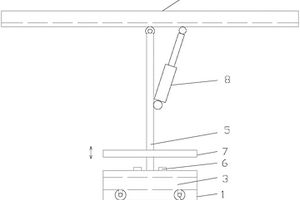

具有吊架移动式推头的推车机,涉及冶金设备技术,包括位于烧结车头部骨架一侧的推车机底座,推车机底座上连接液压缸,液压缸的活塞杆连接推头;在所述推车机底座上连接固定架,固定架的上端连接工字钢,工字钢的长度方向与液压缸的活塞杆的长度方向一致,工字钢的另一端与烧结车头部骨架连接;在所述工字钢上设置移动架,移动架的上端套在工字钢上,在移动架的上端内部支撑托辊组件,托辊组件位于工字钢的上表面,所述移动架的下端与推头连接。液压缸工作时,活塞杆带动推头伸出,带动托辊组件在工字钢的上表面行走,实现导向的作用。推车机推车完毕后,机前渡车即可往回车道移动,节省时间,提高效率。托辊所处环境较好,故障率低。更换方便。

1142

1142

0

0

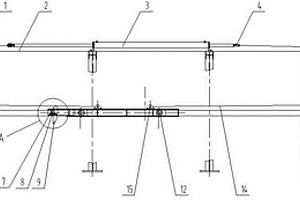

具有液压辅助回车装置的步进式平面烧结机回车道,涉及冶金设备技术,包括框架、液压辅助回车装置,液压辅助回车装置包括双出杆液压缸、前滑轮、后滑轮、滑轨和辅助小车;在框架的下方连接滑轨安装架,滑轨连接在滑轨安装架上,辅助小车设置在滑轨上;前滑轮与框架的前端连接,后滑轮与框架的后端连接,双出杆液压缸的两端分别连接钢丝绳,其中一根钢丝绳经过前滑轮转向后与辅助小车的前端连接,另一根钢丝绳经过后滑轮转向后与辅助小车的后端连接;在辅助小车的前端铰接拨爪,拨爪的上部位于辅助小车的上方,在滑轨安装架的前部固定止挡块,当辅助小车运动至滑轨最前端时,止挡块挡住拨爪的上部。本实用新型具有缓冲功能保护台车。

804

804

0

0

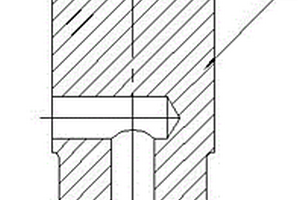

耐磨型气门挺柱,涉及发动机气门挺柱,属于发动机技术领域。本实用新型包括气门挺柱主体,在气门挺柱主体的上端面设置原位合成颗粒增强镍基复合涂层。本实用新型将毛坯铸造、粗车外圆、粗车总长及端面、粗磨外圆后得到的气门挺柱状主体1的端面涂金属陶瓷粉,采用激光表面改性新技术直接在普通CrCu低合金铸铁或球墨铸气门挺柱工作表面形成层深可控的、与基材呈牢固冶金结合的原位自生颗粒增强Ni基复合涂层,复合涂层具有优良的耐热、耐摩、抗氧化性能以及高的高温强度和硬度,具备制造大功率发动机气门挺柱所必须的特性,将日益广泛的应用于汽车,大功率的发动机,以及天然气、液化石油气和甲醛燃料发动机。

1215

1215

0

0

本实用新型属于粉末冶金技术领域,公开了一种齿轮加工用粉末压制成型装置,包括工作台、斜槽和运输带,所述工作台的顶部边缘处水平设置有液压杆一,且液压杆一的端部固定有弧形推板,所述工作台的上方垂直设置有液压杆二,且液压杆二的底部固定有压制模具,所述运输带设置于工作台的一侧,且斜槽的一端搭设在工作台的顶部,并正对液压杆一,另一端搭设在运输带的顶部,本实用新型设置了液压杆三、推动件、液压杆一和弧形推板,能够将压制成型的齿轮推出压模槽,并在弧形推板的作用下被准确推动至斜槽上,再滑落至运输带上进行传递,提升装置的自动化程度,节省劳动力,同时也避免人工取件的危险。

904

904

0

0

本实用新型涉及一种冶金、化工、发电等行业中用于气体净化、尾气吸收的逆喷洗涤器。包括有洗涤管和设置在洗涤管下部的容器,洗涤管上部设有进气口、下部设有进液口,洗涤管中进气口至气液结合部处内衬钢衬石墨层。本实用新型的优点是:1)在洗涤管上部内衬具有良好耐高温、耐腐蚀、耐磨性能的钢衬石墨层,使洗涤管不易发生损坏,从而本实用新型的洗涤器具有较长的使用寿命;2)本实用新型进一步的设置结构形式独特的溢流堰,使烯酸能在洗涤管内壁和下部的容器形成一层液膜,进一步的提高了洗涤器的使用性能,使洗涤器的使用寿命进一步得到提高。

855

855

0

0

冷轧硅钢片的第四道次降温装置,涉及一种冶金设备,特别是冷轧硅钢片的轧制技术领域。包括布置在机架上的钢带输送辊、分别成对布置在钢带上、下两侧的压辊和托辊;在钢带上、下两侧分别布置朝向钢带的至少三排具有不同冷却液流量的喷嘴组,三排冷却液喷嘴组的流量自钢带前端到后端渐小;每组冷却液喷嘴至少十个,位于两侧的喷嘴为扇形喷嘴,位于中间的喷嘴为锥形喷嘴。本实用新型冷却液分布面积大、均匀、水滴颗粒小的冷轧硅钢片的第四道次降温装置。

1245

1245

0

0

本实用新型公开了一种双金属复合耐磨管,涉及管道领域,包括管体,所述管体为双金属耐磨直管、双金属耐磨弯头或者双金属耐磨三通,所述管体由基管和内衬管组成,所述内衬管的外壁和基管的内壁固定连接,所述内衬管由超强耐磨合金材料制成,其为高铬耐磨合金材料。本实用新型通过外壁采用钢管,内衬采用高铬耐磨合金材料,两者形成较好的冶金结合,既具有高合金材料的耐磨耐腐蚀特性,又具有很高的机械强度和抗冲击性能,由于管内、外层的热膨胀系数相同,对于有高度急剧变化和经常变化的工况场合,不会出现内层碎裂,发生早期失效的现象管道系统阻力小、外形美观。

1075

1075

0

0

本实用新型涉及一种动态平稳的二辊大口径菌式限动芯棒穿孔轧管机,是无缝钢管的加工设备,尤其是用于无缝钢管的穿孔及轧制延伸设备,属于冶金行业无缝钢管制造技术领域,主要特点是轧管机的前台连固包括由芯棒链式移送机、芯棒链式移送机上设置的芯棒小车、限动油缸、芯棒升降托辊、芯棒托架构成的限动芯棒装置,实现既可对管坯穿孔,又可对毛管进行轧制延伸,一机多用,在限动芯棒装置的芯棒小车推动下,把管坯喂入轧机,长芯棒也在限动油缸的作用下以一定的速度向前移动,不断地改变芯棒与毛管的摩擦工作面,完成毛管的轧制过程。本实用新型操作方便,辅助操作的时间短。钢管轧制质量好,长芯棒使用寿命长,可提高生产效率,降低生产成本,具有很好的经济效益和应用价值。

750

750

0

0

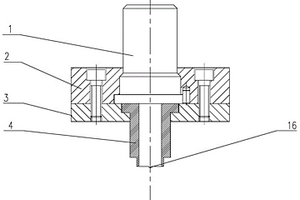

本实用新型涉及粉末冶金技术领域内的一种新型油封导向器总成,包括总成本体,所述总成本体呈圆柱形套装设置于活塞杆外部,所述总成本体的中心处对应活塞杆设置有通孔,该通孔的内壁与活塞杆的外壁相贴合,所述总成本体的内壁对应活塞杆设置有密封组件及润滑组件,所述润滑组件与总成本体内部的储油舱相连通,所述总成本体对应储油舱设置有油封结构,所述总成本体上还配合设置有油道;该装置内部结构稳定,同时设置有多级密封,保证了内部结构的密封性,同时在工作过程中可实时对活塞杆进行润滑,减少了活塞杆的磨损程度。

813

813

0

0

一种废钢辅助导向装置。本实用新型涉及冶金技术领域,尤其涉及一种废钢辅助导向装置。提供了一种结构简单,方便导向,提高安全性的废钢辅助导向装置。本实用新型在工作中,将滑板通过滑轮运行至一对挡块之间,此时,滑板和立柱位于穿孔内;再通过螺栓便于连接挡块和滑板,提高稳固性;由于滑板顶部通过立柱设置导料台,便于将废钢放置导料台中,由于导料台活动连接在立柱上,便于将废钢导向滑动至铁水包内,方便可靠。将滑动组件可拆卸连接在基座内,便于调整与铁水包的距离,避免温度过高,提高使用寿命。本实用新型方便操作,安全可靠。

966

966

0

0

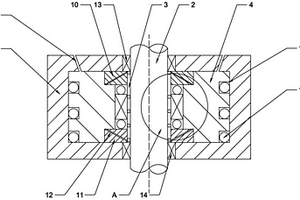

本实用新型涉及粉末冶金领域的一种导向器用滑环一次成型模具,包括上模组件、配合上模组件设置的下模组件,上模组件包括上侧组合模板、设置在上侧组合模板中心位置的模柄,设置在上侧组合模板下面的上模冲;下模组件包括下侧组合模板,对应上模冲设置的滑环放置部,设置在下侧组合模板内并配合滑环放置部设置的下侧顶出组件,下侧顶出组件设置在下侧组合模板中心的位置;下侧顶出组件配合设置有下模冲;上模冲上设置有上侧凸起,下模冲上设置有下侧凸起,上侧凸起和下侧凸起错开设置;该实用新型通过上模冲配合下模冲对滑环的上侧凹槽和下侧凹槽进行同时错位一次性成型冲制,提高了工作效率,降低能耗,也降低了成本。

992

992

0

0

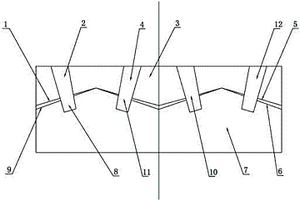

本实用新型涉及冶金炼铁技术领域的一种便于拆卸更换的溜槽内衬,钢基体设置有若干组,钢基体包括上表面和下表面,钢基体的下表面设置为平面,钢基体的上表面呈人字形设置,呈人字形设置的上表面包括左下接触面和右下接触面;钢基体的上表面配合设置有内衬,内衬的下表面配合钢基体的上表面配合设置为人字形,内衬的下表面包括左上接触面和右上接触面;左下接触面配合左上接触面设置,右下接触面配合右上接触面设置;左下接触面和左上接触面之间通过固定装置固定,右下接触面和右上接触面通过固定装置固定;本实用新型在内衬的表面堆焊有碳化钨耐磨层并通过设置的锥形圆柱销实现内衬和钢基体之间的连接,使用过程中便于拆卸,使用时间长。

1177

1177

0

0

具有自动泄放功能的大型储罐。涉及石油化工,冶金,制药,制浆、水处理等生产行业中负责储存原料的容器,尤其涉及具有自动泄放功能的大型储罐。提供了一种结构简单,长期可靠,造价低,维护便捷的具有自动泄放功能的大型储罐。包括罐体,所述罐体的顶部设有固定连接的泄放装置,所述泄放装置包括主管体、正压泄放机构和负压泄放机构;所述正压泄放机构包括大封盖、大盖下支撑板、上铰接轴和一对对称设置的大盖上支撑板;所述所述大封盖的顶部靠近中部位置设有竖向固定连接的全螺纹螺柱。本实用新型具有结构简单,长期可靠,造价低,维护便捷等特点。

789

789

0

0

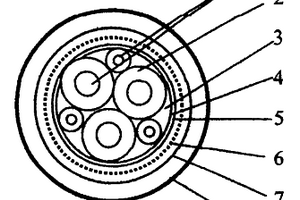

新型变频器用主回路电缆,属于电缆技术领域。在三根动力线芯、三根控制线芯绞合成缆的缆芯上绕包高阻燃玻纤带绕包的成缆绕包层,在缆芯与成缆绕包层之间的空隙中设有填充料,在成缆绕包层上绕包铜带屏蔽层,在铜带绕包屏蔽层上设置铜丝编织屏蔽层,在铜丝编织屏蔽层上绕包高阻燃玻纤带屏蔽绕包层,在屏蔽绕包层上挤包高阻燃聚烯烃外护套。本实用新型结构合理,生产制造容易,使用性能好,具有较小的绝缘介质损耗,双层优化的复合屏蔽方式,具有抗强电磁干扰和抗强静电干扰。可广泛应用于石油、化工、冶金、电力、铁路、矿山、市政工程等工业方面变频调速技术的线路安装连接。有很好的推广应用价值。

中冶有色为您提供最新的江苏扬州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!