全部

1014

1014

0

0

本发明涉及农用除草剂烟嘧磺隆中间体的合成方法。本发明在相转移催化剂的方法存在下,将酰氯的二氯乙烷溶液与二甲胺水溶液快速反应,解决了烟氯水解问题,使二甲胺水溶液成功的应用于中间体N,N-二甲基-2-氯烟酰胺的生产中。

836

836

0

0

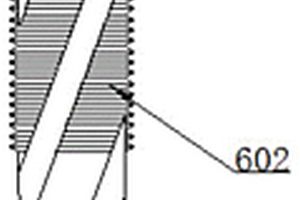

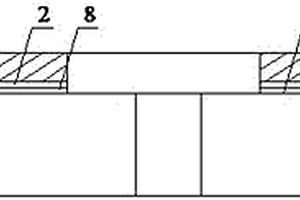

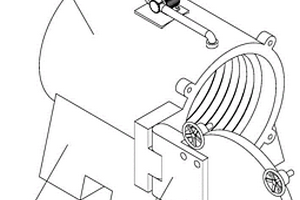

本发明涉及一种粉末冶金的复合丝锥制造方法。该方法包括步骤一:基体原料配比,步骤二:切削层原料配比,步骤三:基体压制,步骤四:基体生坯烧结,步骤五:切削层压制,步骤六:复合丝锥生坯烧结,步骤七:一次油浸,步骤八:铣牙,步骤九:外检,步骤十:热处理,步骤十一:黑化,步骤十二:二次油浸、包装。该方法科学严谨,基体与切削层分开加工,节省原料,避免人为开设导屑槽,减少工艺,缩减成本,同时使切削工作的切削层与钻尖用高硬度材料,使基体用传统材料,既保证阶梯钻可靠切削,又使阶梯钻具有很高的韧性与强度。

1099

1099

0

0

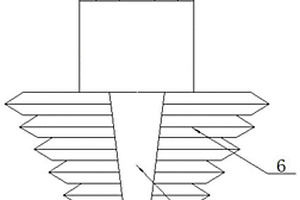

本发明涉及一种粉末冶金的阶梯钻头制造方法。该方法包括步骤一:基体原料配比,步骤二:切削层原料配比,步骤三:基体压制,步骤四:基体生坯烧结,步骤五:切削层压制,步骤六:阶梯钻生坯烧结,步骤七:一次油浸,步骤八:铣牙,步骤九:外检,步骤十:热处理,步骤十一:黑化,步骤十二:二次油浸、包装。该方法科学严谨,基体与切削层分开加工,节省原料,缩减成本,同时使切削工作的切削层与钻尖用高硬度材料,使基体用传统材料,既保证阶梯钻可靠切削,又使阶梯钻具有很高的韧性与强度。

1284

1284

0

0

本发明涉及一种高韧性、高硬度氧化铝基耐磨陶瓷的制备方法。该方法包括步骤一:原料研磨,步骤二:喷雾造粒,步骤三:素坯压制,步骤四:素坯烧结,步骤五:喷砂处理,步骤六:附着耐磨涂层,步骤七:包装入库。由于氧化铝为基体,碳化硅、氧化锆作为增强相,碳酸镁为烧结助剂,碳化硅与氧化锆可以与氧化铝形成晶内/晶间混合型结构,裂纹从晶间到晶内再到晶间的路径扩展,消耗了更多的断裂能,形成了沿晶/穿晶混合的断裂模式,从而大大提高复合材料的综合力学性能;碳酸镁作为烧结助剂,可以降低烧结温度,防止晶粒的长大,该方法科学严谨,烧结过程中能够形成耐磨坯体,化学沉积过程中形成碳化硅与碳化锆混合层,有效增强耐磨陶瓷的耐磨性。

811

811

0

0

本发明公开了一种波长转换装置及其制造方法。该装置及方法属于照明及显示技术领域,解决了现有技术中波长转换装置光转换率低、结构稳定性差、耐热性能弱的问题,包括基座以及设于基座表面的波长转换层,基座和波长转换层之间设有介质层,波长转换层包括依次层叠的发光层、反射层和连接层,发光层和反射层之间设有介质膜增强层。本发明在波长转换层和基座之间留有介质层,形成全反射,提高整体的发光效率,通过设置介质膜增强层,利用光的干涉效应改变光的反射效果,由于其具有低吸收、高反射率的特性,因而使激光反射率最大化。

1156

1156

0

0

本发明公开了一种聚四氟乙烯汽车减振器活塞胶片及其制备的方法,所述的聚四氟乙烯胶片的组分按质量份组成为:聚四氟乙烯100份,663青铜粉12-18份,二硫化钼2-8份,鳞片状石墨3-8份。具体制备方法为:(1)使用有机溶剂对663青铜粉进行改性处理,有机溶剂为青铜粉质量分数的0.5%-5%;(2)将各原料于气流混料机均匀混合;(3)将混合料冷压成型;(4)将压坯于烧结炉中进行烧结,真空或者氮气气氛下烧结,烧结温度高于330℃;(5)进行后续机械加工,做成所需的胶片。本发明制备的聚四氟乙烯活塞胶片具有良好的摩擦性能,较高的硬度和强度,热稳定性优异,不易发生粘结。

991

991

0

0

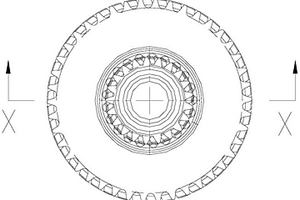

本发明涉及一种双联螺旋齿轮的制造方法,包括以下步骤:步骤一:注射成型;步骤二:去水口;步骤三:修边;步骤四:脱脂处理;步骤五:烧结;步骤六:整形;步骤七:热处理;步骤八:研磨;步骤九:浸油;步骤十:机加工;步骤十:最终检验包装。本发明通过注射工艺将双联螺旋齿轮一体成型,增加了双联螺旋齿轮的精度,通过去水口、修边去除毛刺,通过脱脂处理、烧结、热处理、浸油工序使得齿型可获得较高使用寿命,双联齿轮的整体寿命大大提高。

1543

1543

0

0

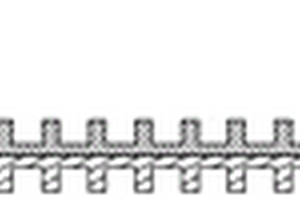

本发明涉及一种高效平板陶瓷膜的制作工艺。本发明混合过程中:首先将造孔剂、分散剂、增塑剂均匀混合形成混合剂,然后将所述混合剂、氧化铝陶瓷骨料和粘结剂混合均匀;在上述混合过程中,混合剂、氧化铝陶瓷骨料和粘结剂放入混合釜中进行混合,所述混合釜上面设有三个进料口,分别供所述混合剂、氧化铝陶瓷骨料和粘结剂进入混合釜中,三个进料口包括中间进料口、以及分布在所述中间进料口两侧的倾斜设置的侧进料口,所述粘结剂通过中间进料口进入,所述混合剂、氧化铝陶瓷骨料从两侧的侧进料口进入,使得所述混合剂、氧化铝陶瓷骨料以一定的压力和所述粘合剂混合。本发明提供一种工艺简单、能够制备具有杀菌功能的陶瓷膜的高效平板陶瓷膜的制作工艺。

1231

1231

0

0

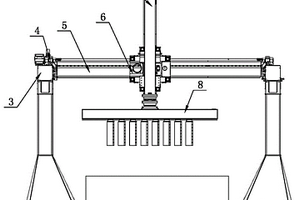

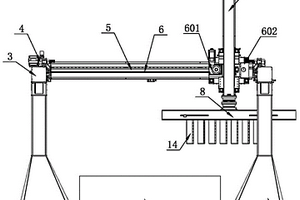

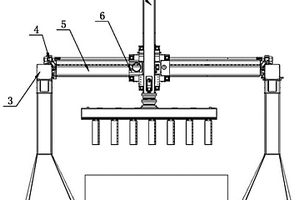

本发明公开了加工技术领域内的一种加工真空玻璃的装置及其加工方法,包括横向支撑座一、并排且间隔设置的两个横向支撑座二,在长度方向上,两个横向支撑座二之间设置有工作台,工作台设置在横向支撑座一的下方,横向支撑座一可沿着两个横向支撑座二移动,横向支撑座一上固定设有固定座,固定座上设置有可上下移动的上下移动机构,上下移动机构的底部设置有用来摆放金属丝的支撑柱摆放机构;本发明简化真空玻璃的加工方法,提高生产效率。

1331

1331

0

0

本发明涉及一种中空平板全陶瓷过滤膜元件。依据本发明制备出的过滤膜元件通过添加纳米银使得本发明具有消毒杀菌的作用,从而使得本发明的过滤效果更高;本发明通过在真空炼泥机中进行炼泥,能够排除重力对材料的影响而使材料充分混合均匀,以此有利于使得泥料各处材料均匀,使得制成的平板陶瓷膜支撑体质量高,通过使用氧化铝作为主要原料烧结制备平板陶瓷膜支撑体,能够增加陶瓷膜支撑体性能稳定性,并能够在质量轻的前提下保证支撑体具有足够的强度。

884

884

0

0

本发明涉及一种低压超大电流整流管制造方法,属于半导体器件制造技术领域,本发明通过采用NN+外延片作为加工材料进行P型扩散,由于NN+外延片作为加工材料形成PN结平缓,高阻层可精确控制,体电阻小,压降低,承受浪涌冲击电流大,从而提高解决薄片加工易碎片的难题,提高产品的等级合格率,同时还可提高产品的可靠性;基区设计时将相关数据填入对应的公式,使所取得的耐压与压降找到最佳平衡点,将此过程编成程序通过电脑可以迅速找到最佳点,提高了单位面积电流密度,本发明可使18000A/200~400V的整流管峰值通态压降在12000A条件下可小于1.08V,反向阻断电压在200~400V,本发明电流密度更大、电流容量更强、可靠性更高,性能优越、使用成本更低,填补国际空白。

1014

1014

0

0

本发明公开了真空玻璃技术领域内的一种真空玻璃加工装置及加工工艺,包括横向支撑座一、并排且间隔设置的2个横向支撑座二,在长度方向上,2个横向支撑座二之间设置有工作台,工作台设置在横向支撑座一的下方,横向支撑座一可沿着2个横向支撑座二移动,横向支撑座一上设置有左右移动机构,左右移动机构可沿着横向支撑座一的长度方向移动,左右移动机构上设置有可上下移动的上下移动机构,上下移动机构的底部设置有用来摆放支撑柱的支撑柱摆放机构;本发明简化加工工艺,提高生产效率。

1181

1181

0

0

本发明公开了真空玻璃技术领域内的一种真空玻璃的制造装置及其制造方法,包括横向支撑座一、并排且间隔设置的两个横向支撑座二,在长度方向上,两个横向支撑座二之间设置有工作台,工作台设置在横向支撑座一的下方,横向支撑座一可沿着两个横向支撑座二移动,横向支撑座一上固定设有固定座,固定座上设置有可上下移动的上下移动机构,上下移动机构的底部固连有摆放支撑座,摆放支撑座的底部可滑动地设有若干用来摆放支撑柱的摆放组件,每个摆放组件可独立滑动;本发明中使用的制造方法简单快捷,提高制造效率。

1039

1039

0

0

本发明公开了碳化硼微粉提纯方法、碳化硼陶瓷及碳化硼陶瓷的制备方法。碳化硼微粉提纯方法,以市售W3.5系列的碳化硼微粉原料为基础进行均化研磨、真空热处理提纯、二次研磨,将碳化硼浆料采用喷雾造粒的方式进行烘干制粉。碳化硼陶瓷由以下成分构成,碳化硼微粉、液体炭黑、亚微米氮化铝微粉、钛酸酯偶联剂、水溶性酚醛树脂、水溶性丙烯酸胶、聚乙二醇、甘油、去离子水、晶须型多壁碳纳米管、Ti‑‑Si‑C三元MAX相微粉。碳化硼陶瓷制备方法,按组分称重后进行高速球磨制浆、喷雾造粒、生坯压制、无压烧成。解决了现有技术中碳化硼微粉纯度不高的问题,同时实现了碳化硼陶瓷的无压烧结制备。

1129

1129

0

0

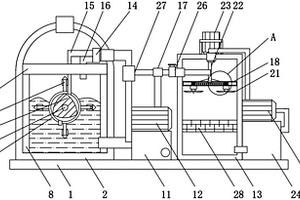

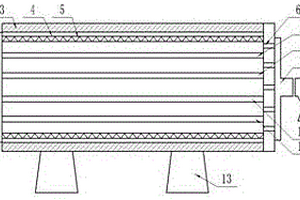

大型卧式真空热还原炉,涉及一种真空还原炉的制造领域,特别涉及一种用于制取高纯度金属钡的大型卧式真空热还原炉的制造领域,包括卧式炉体,炉体的内部设置一个炉管,炉管的四周的炉体内设置保温系统,炉管的左右两侧的炉体内设置加热系统,炉体内设置测温系统,炉体的后端连接冷却系统,冷却系统的后端设置盲板,在炉管内与冷却系统之间设置设有通孔的挡热板。本设备制造简单,加料、出渣操作方便,要求厂房高度低;单炉次投料量大,产量高,目前每炉次可产金属钡40-50公斤,纯度达99.9%;另外炉体与炉管无连接,拆卸方便,并有利于热场的调整。

1209

1209

0

0

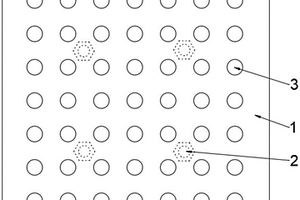

本实用新型公开了大功率晶闸管芯片制造技术领域内的一种水平校正板,包括:载物平板,载物平板上开设有多个通孔,通孔等距间隔阵列分布,载物平板底部开设有多个螺纹孔;调节螺栓,调节螺栓间隔设置有多个,多个调节螺栓一一对应螺接于螺纹孔。该水平校正板放置于烧结炉内,调节螺栓底部与烧结炉底板接触,载物平板上放置有水平仪,通过调节调节螺栓从而使得载物平板保持水平,补偿原有烧结炉底板的倾斜,校正烧结炉底板水平度;而载物平板上开设的多个通孔使得该水平校正板能满足真空烧结炉和氩气烧结炉的使用需求,提高了该水平校正板的适用性。

1082

1082

0

0

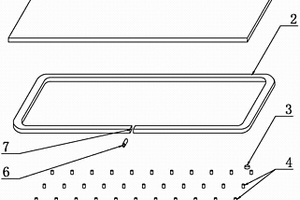

本实用新型公开了玻璃技术领域内的一种六面体真空玻璃,包括上层平板玻璃和下层平板玻璃,所述上层上层平板玻璃和下层平板玻璃之间设置有若干支撑柱,上层平板玻璃和下层平板玻璃周边之间设有玻璃隔离圈,玻璃隔离圈的上表面和上层平板玻璃之间、玻璃隔离圈的下表面和下层平板玻璃之间分别设有烧结的封边焊料,玻璃隔离圈、上层平板玻璃和下层平板玻璃围合成真空腔;所述真空腔经封闭的抽气嘴与外界隔离。该真空玻璃制造过程为:制作玻璃隔圈→设置抽气嘴→设置封边焊料→放置平板玻璃及支撑柱→真空烧结→成品。该六面体真空玻璃装置具有优于现有真空平板玻璃的隔音隔热效果,且其外形美观,放置消气片方便。

1278

1278

0

0

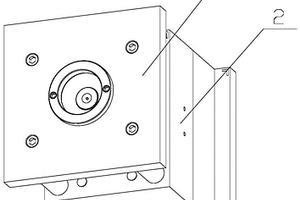

本实用新型公开了一种船舶导向轴加工用烧结设备,涉及船舶设备技术领域。本实用新型包括炉体固定台、烧结炉、冷却系统、连接机构和密封炉门,炉体固定台上方固定连接有烧结炉,烧结炉上固定连接有冷却系统,冷却系统包括压力水泵,烧结炉前方一侧转动连接有连接机构,连接机构上固定连接有密封炉门,密封炉门四角固定连接有第二密封块。本实用新型通过设置烧结炉、第一密封块、冷却系统、压力水泵、进水口、循环水管、密封炉门、第二密封块和密封阀,解决了现有的船舶导向轴加工用烧结设备在烧结完成后不能够及时降温冷却,导致工作效率较低;船舶导向轴加工用烧结设备密封性不强,在设备真空烧结时,密封性不强易导致生产质量不佳的问题。

1103

1103

0

0

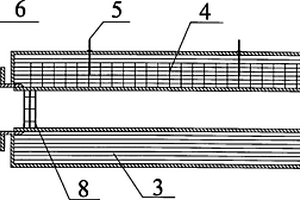

本实用新型公开了一种蚀刻复合烧结成型的吸液芯结构,其包括上本体和下本体,上本体的结构面经由蚀刻工艺加工成型若干个上毛细沟槽,下本体的结构面经由蚀刻工艺加工成型若干个下毛细沟槽,上本体和下本体经由真空烧结成型为一体式的所述吸液芯结构,吸液芯结构的厚度d0为0.10‑0.25mm。本实用新型蚀刻加工的上下沟槽结构烧结成具有双面毛细结构的薄型沟槽吸液芯结构,可以有效提升吸液芯的毛细能力,提高超薄均热板的均温性能;其次,加工过程简单,成本低廉,适用于超薄均热板吸液芯的产业化需求。

1017

1017

0

0

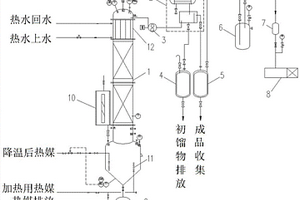

本实用新型涉及一种用于对二氧环己酮提纯的实验装置,包括提纯塔,所述提纯塔顶端设有冷凝器,底端设有加热盘管,所述加热盘管底端处连接残液收集罐,所述提纯塔一侧连接液体加料斗,所述冷凝器顶端连接真空分离器,所述真空分离器底部左侧出口经回流泵连接至冷凝器上部,所述真空分离器底部中间出口连接初馏物接收罐,所述真空分离器下部右侧气相连接成品接收罐。本实用新型为对二氧环己酮提纯的小型实验装置,其流程简单、自动化程序高,适合于工业化应用前的实验研究。

1076

1076

0

0

本发明涉及一种高性能碳化硅防弹陶瓷及其制造方法。其组份及重量配比为:碳化硅超细粉96-99份,碳化硼超细粉1-2份,纳米级硼化钛0.2-1份,水溶性酚醛树脂10-20份,高效分散剂0.-0.5份。经混料球磨,喷雾造粒,干压成型,生坯固化,真空烧结后,制得最终产品。本发明在生产过程中使用了水溶性酚醛树脂因而无需使用无水乙醇作为液体介质,并且不使用石油焦和炭黑,使得生产过程中的安全性和方便性大大提高了,生产成本也大大降低,产品中由于引入少量的纳米级硼化钛,大大提高了产品性能。

909

909

0

0

本发明涉及一种高韧性无压烧结碳化硼陶瓷制备方法。将碳化硼粉65‑78wt%,烧结助剂10‑17wt%,陶瓷添加剂8‑20wt%加入搅拌磨中,并加入一定量的溶剂,进行搅拌球磨‑砂磨机处理‑搅拌球磨工艺,使得陶瓷浆料的固相含量为45‑60 wt%,然后进行离心喷雾造粒制得造粒粉,造粒粉压制成生坯,生坯放入石墨匣钵内,生坯周围放置石墨球,然后石墨匣钵放入高温真空烧结炉内进行无压烧结,最终制得碳化硼陶瓷。采用价格低廉的大颗粒碳化硼粉体为原料,引入多元低共熔非氧化物液相来促进碳化硼陶瓷的致密化。

1060

1060

0

0

本发明涉及一种三硅化五钛金属间化合物粉体批量制备方法。本发明按摩尔比3∶5称量Si粉与Ti粉作为烧结原料,采用真空烧结工艺合成Ti5Si3化合物,烧结工艺为:将混合均匀的Si粉与Ti粉置于真空炉中,升温到1350‑1450℃,保温,随炉冷却到室温,将烧结材料加入到无水乙醇中,然后装入球磨罐,以Ar气作为保护气体,将密封好的球磨罐放到高能行星球磨机中,利用湿法球磨的方法进行细化,)将所得球磨浆料进行真空干燥、研磨,过130目筛获得Ti5Si3粉体。本发明克服了熔铸法、粉末压制烧结法、快速凝固法、自蔓延燃烧法等易造成污染、加工工艺复杂、产率低等缺陷。本发明反应过程没有副产物,粉体纯度高,同时可以精确控制产物的化学计量比,能耗低,产物粒度细小且分布均匀,活性高,可批量制备,无污染,成本降低。 1

906

906

0

0

本发明涉及一种高性能碳化硅陶瓷脱水元件及制备方法。其组份及重量配比为:碳化硅超细粉93‑99份,碳化硼超细粉1‑5份,纳米级硼化钛1‑5份,石墨烯水溶液0.1‑1份,水溶性酚醛树脂8‑15份,高效分散剂5‑10份,坯体增强剂1‑5份。经过循环混料研磨、喷雾造粒、干压成型、生坯固化和真空烧结,制得最终产品。本发明生产过程中提高了安全性和方便性,降低了生产成本,引入少量的纳米级硼化钛,使得内部得到优化,大大提高了产品性能。

855

855

0

0

本发明公开了玻璃技术领域内的一种六面体真空玻璃,包括上层平板玻璃和下层平板玻璃,所述上层上层平板玻璃和下层平板玻璃之间设置有若干支撑柱,上层平板玻璃和下层平板玻璃周边之间设有玻璃隔离圈,玻璃隔离圈的上表面和上层平板玻璃之间、玻璃隔离圈的下表面和下层平板玻璃之间分别设有烧结的封边焊料,玻璃隔离圈、上层平板玻璃和下层平板玻璃围合成真空腔;所述真空腔经封闭的抽气嘴与外界隔离。该真空玻璃制造过程为:制作玻璃隔圈→设置抽气嘴→设置封边焊料→放置平板玻璃及支撑柱→真空烧结→成品。该六面体真空玻璃装置具有优于现有真空平板玻璃的隔音隔热效果,且其外形美观,放置消气片方便。

1016

1016

0

0

本发明提供了一种基于富钛料的低真空冶炼钛金属方法,包括以下步骤:(1)将富钛料、碳粉加入水混合均匀;(2)将混合料置于中频加热真空烧结炉中;(3)将烧结炉进行抽真空,25min内使炉内压力达到‑1000Pa;(4)加热,加热功率由小到大,加热至1.5h时,炉内温度升高至880‑930℃,炉内真空度为‑3000Pa;加热至2.5h时,炉内温度升高至1320‑1370℃;加热至3h时,炉内温度升高至1590‑1630℃;(5)在1590‑1630℃下,恒温加热2h;(6)降温。本发明冶炼钛金属方法污染小,环保性强,其采用低真空工艺,工艺简单,安全系数高,且成本较低,所得产品的产率高,具有较高的经济性,并适用于大规模生产。

811

811

0

0

本发明属于刀具制备技术领域,具体公开了一种以粉末为原料生产多功能外圆倒角刀方法,包括以下步骤:(1)利用模具注射成型;(二)脱脂;(三)烧结:采用真空烧结的方式;(四)热处理;(五)喷砂;(六)电镀。本发明成型方法为模具一次净成型法,材料利用率可达98%,无后续机加工。本发明刀具便于对待倒角对象进行切削,以及切削废料的及时排出,切削和排废效率高,可以保护刀体内壁,使用寿命长。

765

765

0

0

本发明提供了一种低真空钛金属冶炼配方及冶炼钛金属的方法,低真空钛金属冶炼配方由以下重量百分比的原料组成:高钛渣或金红石60‑68%;二氧化锰3‑6%;兰炭粉末20‑28%;水8‑12%。冶炼钛金属的方法,包括以下步骤:(1)将各原料混合均匀,置于中频加热真空烧结炉内;(2)缓慢加热,使中频加热真空烧结炉内温度达到1630‑1660℃;(3)恒温加热100‑130min;(4)将中频加热真空烧结炉内温度缓慢降温至200℃,自然冷却。本发明中各原料相配合,可使高钛渣或金红石中二氧化钛转化为金属钛的转化率高,且原料均获得途径广,产量大,成本低,工艺简单且安全系数高,具有较大的工业前景。

864

864

0

0

本实用新型提供一种真空滤油机的带充气机构的真空分离装置。所述真空滤油机的带充气机构的真空分离装置,包括底板,所述底板顶部的左侧固定连接有加热罐,所述加热罐内壁两侧之间的顶部设置有粗过滤板,所述加热罐内壁的背面贯穿有转动柱,所述加热罐内壁的背面固定连接有导气壳,所述转动柱的正面贯穿导气壳且延伸至导气壳的外部,所述转动柱的表面且位于导气壳的内部固定连接有转动块。本实用新型提供的真空滤油机的带充气机构的真空分离装置导气壳与转动块的配合使用,这样的话可以在一方面将空气给输送至油的内部,这样的话可以在一方面让油中水分的含氧量提高,这样的话通过有的加热可以在一方面更好的将水分给挥发成水蒸气。

972

972

0

0

本实用新型公开了一种陶瓷真空烧结炉,包括外盖、连接垫片、炉内壁、加热装置、电热丝、真空气孔、第一置板、第二置板、集气器、真空泵、第三置板、第四置板、底座、观测窗、高温玻璃和手柄,所述外盖上中间设有观测窗,所述观测窗上安装有高温玻璃,所述观测窗右侧上设有手柄,所述外盖与烧结炉连接,其通过外盖内侧的凸台嵌入到炉内壁连接,连接处设有连接垫片,所述炉内壁内侧上下均设有一个加热装置,所述加热装置内设置有电热丝,所述两个加热装置中间设有第一置板、第二置板、第三置板和第四置板,第一置板、第二置板、第三置板和第四置板可同时进行烧结,提高烧结效率且四块置板在烧结炉内两端通过卡槽嵌入连接,可拆卸,方便维修维护。

北方有色为您提供最新的江苏扬州有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!