全部

1140

1140

0

0

本发明公开了一种垃圾焚烧飞灰中铅、铬的固化/稳定化材料及其固化方法,所述固化/稳定化材料由赤泥和煤矸石制成,所述赤泥和煤矸石的质量百分比为60%~90%:10%~40%。该材料采用冶金、采煤等过程中伴生的工业固体废弃物赤泥、煤矸石为主要原料,不仅可以获得理想的性能,而且可以资源化利用固体废弃物,降低材料制造成本,减少固体废弃物土地占用和污染风险,具有良好的工业前景和重大的社会意义。

1125

1125

0

0

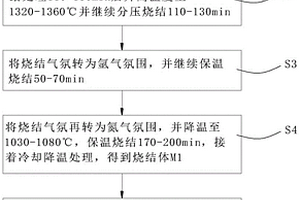

本发明涉及粉末冶金技术中金属注塑成形领域,特别涉及一种提高SUS630不锈钢注塑成形成品机械性能的方法,所述的方法包括先对SUS630不锈钢生坯进行负压脱脂,然后在氮气氛围中加热至1030‑1080℃,预烧结处理110‑130min后升高温度至1320‑1360℃并继续分压烧结110‑130min;接着将烧结气氛转为氩气氛围,并继续保温烧结50‑70min;然后将烧结气氛再转为氮气氛围,并降温至1030‑1080℃,保温烧结170‑200min,接着冷却降温处理,得到烧结体M1;再将所述烧结体M1加热至1030‑1080℃并持温超过30min,接着淬火处理,然后再将产品置于液氮中做深冷处理5‑10min,接着于470‑490℃持温50‑70min进行尖峰时效处理,得到所述注塑成形成品;基于本发明提供的方法,显着的提高了SUS630不锈钢注塑成形成品的硬度和强度,以及避免了抗腐蚀性的降低。

924

924

0

0

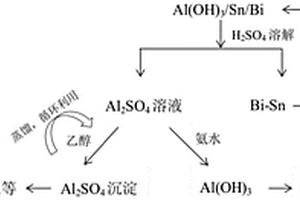

本发明涉及湿法冶金技术领域,具体而言,涉及一种铝基材料水解制氢产物的回收方法。本发明的铝基材料水解制氢产物的回收方法,包括以下步骤:将铝基材料水解制氢产物与酸性物质进行混合反应,得到含有不溶物的溶液,固液分离收集不溶物;所述酸性物质包括硫酸和/或盐酸。本发明的方法不仅可以回收低熔点金属,而且副产物硫酸铝可用作造纸业的添加剂等,副产物氢氧化铝可用作阻燃剂等,一举两得,使铝基材料实现了利用最大化,降低了成本,符合可持续发展的理念。

1290

1290

0

0

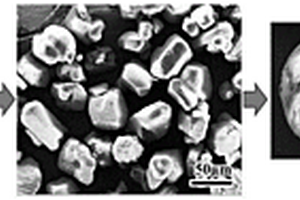

本发明公开了一种碳酸氢铵作造孔剂制备近球型孔隙多孔合金的方法;本发明针对目前广泛存在的利用碳酸氢铵作造孔剂制备的多孔合金的孔隙分布不均匀、孔隙形状和大小不规则的问题。在常规粉末冶金的基础上,首先通过对碳酸氢铵造孔颗粒进行预先筛分、球化造粒、再次筛分和低温干燥等处理,实现对碳酸氢铵颗粒形状的近球型控制;然后将处理的干燥近球型碳酸氢铵颗粒和合金粉末在密封瓶中短时间混合,将混合粉末在合适压力下冷压制成生胚;最后将生坯放入管式炉中进行烧结,得到多孔合金产物。本发明制备的多孔合金不但具有近球型均匀孔隙结构,而且制备工艺简单、成本低廉易于工业化生产。

1192

1192

0

0

本申请公开了一种组合物的制造方法,包括使用熔覆材料进行超高速激光熔覆。熔覆材料为钴基金属粉末,例如包括特定比例的碳、铬、硅、锰、钼、镍、钨、铁及钴。超高速激光熔覆的送粉速率例如可为15–40g/min,例如20–30g/min,熔覆速率例如可为15–75m/min,例如15–25m/min,激光功率例如可为2200–3100W。本申请还公开了该方法制成的熔覆层,及该方法在修复金属元件,例如是铸轧辊套中的用途。本申请的方法制造出的熔覆层,成形良好,表面致密平整且无裂纹等缺陷,厚度可以在0.5mm以内精确控制,表面粗糙度Ra值小于100μm;硬度达650HV,熔覆效率达0.36m2/h,内部组织极其均匀致密细小,与基体冶金结合良好。

1137

1137

0

0

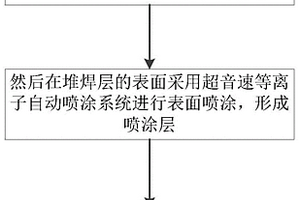

本发明提出的一种垃圾电站管道的散热复合防护构造层及制备工艺,包括以下步骤:采用等离子弧自动堆焊系统,在水冷壁管排受热面采用inconel625镍基合金丝材进行堆焊,形成堆焊层;然后在堆焊层的表面采用超音速等离子自动喷涂系统进行表面喷涂,形成喷涂层;然后对喷涂层和堆焊层进行高频感应重熔;由于堆焊层与集体的结合面可以达到冶金状态,同时在堆焊层表面进行喷涂和重熔制造高质量面层,并且调整其粉末配比,在达到与堆焊层材料相近的前提下,减小一定的熔点,使得喷涂层能够进行重熔达到与堆焊层之间的高结合强度;且成本显著下降,制备效率提高,但是防护能力显著提升。

851

851

0

0

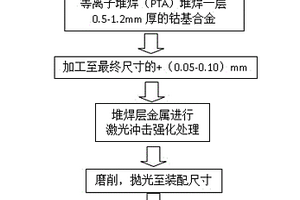

本发明涉及一种提升汽轮机阀杆抗高温氧化性能的复合制造方法,包括如下步骤:第一步:采用等离子堆焊设备,钴基合金粉末,在阀杆表面形成原子冶金结合的0.5‑1.2mm厚的钴基堆焊层;第二步:对阀杆进行去应力回火,消除部分异种金属熔合内应力;第三步:车削加工至最终尺寸+(0.05‑0.10)mm的磨削余量;第四步:在钴基合金堆焊层表面进行激光冲击强化处理;第五步:磨削,抛光至装配尺寸;第六步:物理气相沉积一层(2‑12)μm抗1100℃的高温氧化涂层(Cr‑Al)。上述工艺解决了汽轮机阀杆常发生的卡涩问题,提高了汽轮机组的安全性与可靠性。

1088

1088

0

0

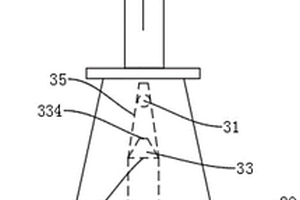

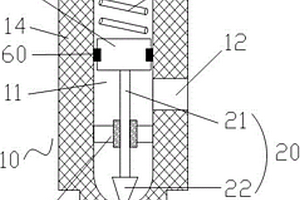

本申请提供一种污泥管道气力提升装置及污泥处理系统,涉及冶金技术领域。污泥管道气力提升装置包括防堵塞结构,防堵塞结构包括封堵球、封堵托以及限位件,封堵托包括大口端和小口端,大口端与出气端连接,封堵球浮动安置于小口端且能够封堵小口端,限位件连接于封堵托且能够限制封堵球的活动范围。污泥管道气力提升装置能够通过在压缩空气管的管口连接封堵托,并设置封堵球来封挡封堵托的小口端,又结合限位件来限制封堵球的运动范围,保障封堵球能够回落到小口端,以持续应用该防堵塞结构,使得泥浆不会在空气压缩管内结垢,解决结垢带来的一干问题。污泥处理系统在应用该污泥管道气力提升装置之后,能够稳定运行,保障了对于污泥的处理效率。

992

992

0

0

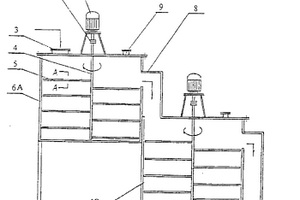

本发明公开了制备锅具的系统和方法以及锅具。其中,制备锅具的系统包括:混料装置,其适于将准晶粉体与添加剂混合,以便得到混合物料;压制装置,其与所述混料装置相连,且适于将所述混合物料施加到锅体的内表面,以便在所述锅体的内表面形成准晶层;烧结装置,其与所述压制装置相连,且适于对所述形成有准晶层的锅体进行烧结处理,以便得到所述锅具。该系统通过粉末冶金的工艺在锅具锅体的内表面形成准晶层,可显著提高锅具的表面性能。

1192

1192

0

0

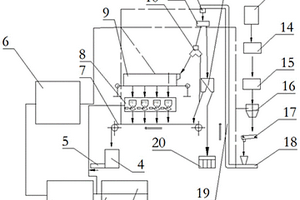

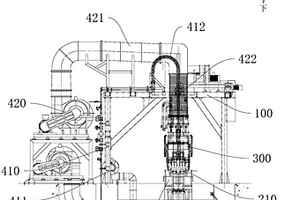

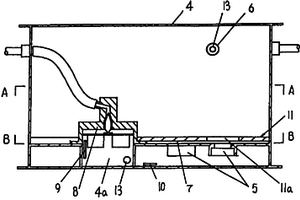

本发明涉及一种冶金工业领域,更具体地说,它涉及一种块状铁合金取样及粒度同步检测系统及其使用方法,其技术方案要点是:包括送料装置、头部采样机、PLC控制系统、软件操作系统以及ERP质量系统,所述头部取样机和送料装置相联,所述头部取样机下方设置有电动三通以及缩分机,所述缩分机联接有样品收集器,所述电动三通联接有筛选装置,所述筛选装置下方设有称重给料秤组,所述称重给料秤组设置有若干电子秤,所述送料装置、头部采样机、电动三通、缩分机、样品收集器、筛选装置以及称重给料秤组通过线路和PLC控制系统相联,所述PLC控制系统通过线路和软件操作系统以及ERP质量系统相连。本发明具有块状铁合金取样及粒度同步检测的优点。

1234

1234

0

0

本发明公开了一种金银错工艺饰品及其制作方法。本发明的制作方法将真空等离子烧结技术与金银错工艺结合,具有简便高效、绿色环保,嵌错金属材料选材范围广的优点,通过调整相关工艺参数,制作得到的金银错工艺饰品纹饰精细、界线分明、嵌错牢固,基底金属材料与嵌错金属材料之间呈现良好的冶金结合,解决了现有金银错工艺中易在纹饰处出现走形、夹杂、砂眼、脱落等问题。

861

861

0

0

本发明公开了一种金属粉末加工用可循环利用装置,包括底座,底座的顶面固定有第一支撑柱体,第一支撑柱体与底座之间通过焊接固定,第一支撑柱体的侧面固定有第一支撑杆,第一支撑杆的侧面固定有粉碎筒,粉碎筒与第一支撑杆之间通过焊接固定,本发明设计通过向斜边漏斗送料,然后进入到粉碎筒内后,进行破碎和碾磨,未破碎合格的粉末被环形毛刷扫进研磨块上反复循环碾磨,破碎碾磨合格的粉末顺着环形过滤网和筒状过滤网落在第一环形板上,加工冶金用的金属粉末可以通过第一出料管流出收料,加工高性能粉末可从第二收料管进入到制粉装备中进行加工,并且在其中还可通过冷却箱回收热水做他用,高效、实用、可靠。

997

997

0

0

本发明属于钢铁冶金和金属材料领域,本发明提供一种同时具有TWIP与TRIP效应的高强高塑性低成本中锰钢的生产方法。其特征为一系列炼钢及轧制特殊工艺,尤其采用温轧过程使得轧制过程中材料的层错能提高到24-40mJ/m2范围,材料变形过程由马氏体相变向形变孪晶转变,产生TWIP效应,温轧结束产生一定密度的形变孪晶。该钢种抗拉强度超过950MPa,屈服强度超过850MPa,延伸率超过40%,微观组织中发现一定密度的形变孪晶,拉伸变形后微观组织中发现马氏体,这种钢变形过程中同时具备TRIP和TWIP效应。

940

940

0

0

本发明公开了一种预置金锡盖板,包括:可伐合金盖板、以及焊框,所述可伐合金盖板由里至外依次包括:可伐合金片状板材、镀镍层以及镀金层;所述焊框是Au80Sn20共晶合金钎料制成的与可伐合金盖板的尺寸大小相适应框;所述可伐合金盖板与所述焊框通过熔化位于焊框四角接触的对应点实现冶金结合。本发明还公开了该金锡盖板的制造方法。本发明的预置金锡盖板及其制造方法,可实现了镀镍金可伐合金盖板与Au80Sn20预成型合金焊片的牢固结合,一方面解决了两者的对位问题,另一方面两者牢固结合,使得传统生产工艺得到改善,提高了生产效率,保证了气密性,提高产品的合格率。

974

974

0

0

本发明公开了一种利用激光熔覆技术强化刀刃的刀具。包括刀体和柄体,所述刀体的刃口线位置熔覆一层由耐磨的硬质合金混合粉末形成的熔覆层,硬质合金混合粉末由镍基合金粉末和碳化钨粉末按比例混合而成,镍基合金粉末质量百分比为40%~70%,碳化钨粉末质量百分比为30%~60%,其中镍基合金粉末以质量百分比计组成为Cr:18%~23%、Fe:4%~7%、Nb:2%~4.5%、Mo:8%~11.5%、Al:0.2%~0.4%、Ti:1%~2.5%、C:0.1%~0.6%、Si:0.2%~0.5%、Mn:0.2%~0.6%、V:1.5%~2.5%,余量为Ni。本发明的优点在于,熔覆层与刀体达到良好的冶金结合,熔覆层组织细小均匀,稀释率低;刀体开刃后,刃部的硬度、锋利度、耐腐蚀及耐磨损性均有较大提高,成本较低,提高刃部硬度的同时韧性不会降低。

1202

1202

0

0

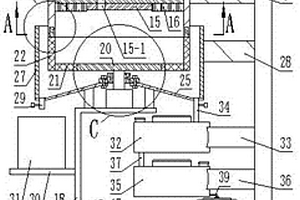

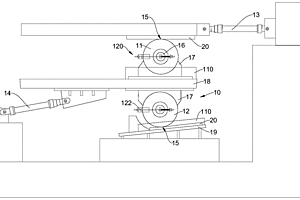

本发明提供一种金属零件选区激光熔化快速成型方法及其装置,该方法包括建立CAD几何模型、对几何模型进行分层离散、逐层铺粉、采用高功率密度、高光束质量因子的激光器,通过光束聚焦系统形成30~50μm的聚焦光斑,把金属或合金粉末逐层熔化,堆积成一个冶金结合、组织致密的实体。该装置包括半导体泵浦YAG激光器或光纤激光器、光束聚焦系统、成型件缸和粉末缸组成,半导体泵浦YAG激光器或光纤激光器与光束聚焦系统相光路连接,并聚焦扫描于成型件缸,成型件缸通过铺粉滚筒与粉末缸相连接,铺粉滚筒连接有驱动电机,驱动电机与计算机相连接。本发明光束模式好,金属零件加工后机械性能良好、尺寸精度和表面光洁度高,适用范围广。

991

991

0

0

本发明公开了岩石风化土吸附型稀散贵金属提取技术方案。它属有色冶金领域,总工艺是对该土加含浸取剂、漂白剂等溶液并通高频电或超声波以浸制母液;用常规萃取装置或现设计的循环式萃取塔分别以环烷酸、P507、A101、TAA7—9、二苦胺—硝基苯、取代苯酚等萃取法予以富集;再用草酸等沉淀法,灼烧、浓缩、结晶法回收稀土、钪、镓、金、铂族、铷、铯等产品。

1193

1193

0

0

本发明涉及一种铜包铝复合管或棒的生产工艺,特征在于步骤为:A.依所需铜包铝复合管或棒的管径确定铜管和铝管或铝棒的尺寸,铜管内径与铝管或铝棒外径之差小于8MM;B.将待加工的铜管和铝管或铝棒分别通过矫直机矫直,然后进行表面清洗;C.套管:把铜管套在铝管或铝棒外面,对复合管或棒的一端进行打头模打头,打头后该端的外径小于已选定的拉伸外模的孔径,以使复合管或棒的该端能顺利的穿过拉伸机的拉伸外模;D.拉伸:把已选定规格的拉伸外模装到拉伸机上,然后将打好头的复合管或棒的该端穿过拉伸机的导向筒进入拉伸外模,再经过拉伸机进行精拉拨达到所需管径,管径的尺寸以拉伸外模的孔径大小来控制;铜管在拉伸外模的控制下被拉长,在拉力作用下铜管产生塑性变形而紧附在铝管或铝棒上,从而形成复合管或棒。本发明工艺简便,可降低生产成本、减少工序,实现连续生产,确保铜包铝管的铜层均匀性好,铜层和铝管之间形成牢固的冶金结合,质量稳定,生产效率高,成本低。

844

844

0

0

本发明公开了一种应用于轧钢系统信号跟踪的方法,涉及冶金技术领域,包括设置一个质量检测系统、安装多组速度和位移检测装置、加设纠错单元、配置速度和位移检测装置内部的信号捕获单元,以及设置纠错单元的调节方式;通过设置质量检测系统对物料的质量进行检测,将检测结果与标准物料质量进行对比得出对比结果,再通过设置纠错单元进行纠错处理,通过判断物料的起始位置信号是否在标准被测信号捕捉时间范围内,以及根据判断结果和对比结果进行纠错调节,可以保证物料追踪过程具有精度高、可靠性高,以及具有自动的纠错调节,可以保证物料稳定的在输送装置上输送,不易发生偏差问题。

1093

1093

0

0

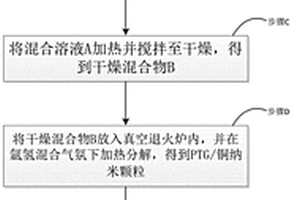

本发明公开了一种用于半导体封装的固晶材料制备方法包括以下步骤:步骤A、将石墨烯进行氧等离子处理,得到具有含氧官能团的石墨烯PTG;步骤B、配制PTG与醋酸铜的混合溶液,得到混合溶液A;步骤C、将混合溶液A加热得到干燥混合物B;步骤D、将干燥混合物B放入真空退火炉内,并加热分解得到PTG/铜纳米颗粒;步骤E、将PTG/铜纳米颗粒添加到纳米铜粉和有机溶剂中,得到混合物C;步骤F、将混合物C放入烧结炉内烧结得到固晶材料。本申请的固晶材料在封装前预先通过高温使石墨烯与铜之间形成化学键,在与芯片和基板封装时,只需使混合物C与芯片和基板发生冶金结合即可,满足了第三代半导体封装对固晶材料高热导率、低温封装、高温服役的要求。

1221

1221

0

0

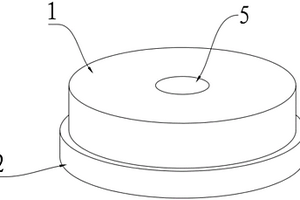

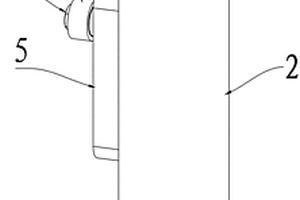

本发明涉及粉末冶金压制成型加工零件技术领域,尤其涉及一种粉末成型机用母型结构,其包括母型本体和固定设于其外侧底部的底座,母型本体的中心处设有挖空结构的挖空部和成型腔,挖空部设于成型腔的底部,成型腔的上方设有一脱模口,脱模口两侧的斜边分别向外侧倾斜形成脱模斜度B,脱模斜度B的范围为0.02‑0.1mm,成型腔的侧壁上固定设有硬质合金层,硬质合金层的厚度为5‑65mm,其不仅结构简单,设计合理,且使用寿命长,能保证粉末成型的质量,且降低制造成本。

1084

1084

0

0

本实用新型公开了一种淬火设备,包括下淬火装置和上淬火装置。所述下淬火装置设有输送线和箱型的接水槽,所述输送线沿前后方向设置,所述输送线上具有用于承载和输送外来物料的输送面,所述接水槽的侧壁围拢在所述下淬火装置的外周。所述上淬火装置沿上下方向滑动安装于所述下淬火装置的上方,所述上淬火装置的外侧设有箱型的防护罩,所述防护罩与所述接水槽上下相向设置。所述上淬火装置和下淬火装置均设有水冷组件、雾冷组件和风冷组件。本实用新型的淬火设备通过将水冷、雾冷、风冷集成设置,利用接水盘和防护罩实现冷却水循环以及防止冷却水雾飞溅,使得各种冷却功能切换迅速,连续性大大增强。本实用新型可应用于冶金领域中。

855

855

0

0

本实用新型涉及粉末冶金技术领域,尤其是一种改良式注射成型喷嘴。它包括主体,主体内设置有容置腔,主体的侧壁上开设有与容置腔相通的注射孔,主体的底部开设有与容置腔相通的喷射孔;容置腔内设置有活塞总成和阀针,活塞总成嵌套于容置腔的上部,阀针连接于活塞总成的底部并与喷射孔对中。本实用新型在进行注射供料时,原料有注射孔进入容置腔,由于注射孔端为高压状态,在高压的作用下,使得活塞总成带动阀针回缩,即可使阀针与喷射孔分离,进而实现原料有喷射孔高速喷出;而在原料喷射过程中,利用外部压力装置可使得活塞总成的压力大于注射的压力,使阀针及时将喷射孔封合,以中断供料,从而实现对原料供应量的有效控制。

1240

1240

0

0

本实用新型公开了一种带刀片式搅拌叶的造粒机,该机的搅拌轴(4)上水平固定有三个或多个形状为直角梯形或直角三角形的刀片(5),造粒机整体由两台或多台单一容器由高向低串联而成,位于前一容器侧壁的出料口是后一容器的出料口并位于后一容器靠壁的顶部,各串联容器的出料口下沿与各自底部的距离是20~100厘米,刀片(5)的梯形面的上底长度P是下底长度M的0~0.8倍,解决了固体物料造粒机辅助设备多和造粒的粒径大且不均匀等问题,具有结构简单、操作方便、利于环保和产品的颗粒形态均匀等优点,广泛适合于化工、冶金、医药和食品等行业的固体物料造粒应用。

1279

1279

0

0

本实用新型提供了一种节能安全型电子汽油割焊机,包括机壳、割焊矩,在机壳内设有控制器、油箱和雾化室,油箱设在雾化室上方,在雾化室下部有多组电子高频振荡器,雾化室有空气进口,雾化室通过管路与割焊矩连接,在雾化室底部有储油凹槽,储油凹槽与每组电子高频振荡器之间均有油通道,在储油凹槽上侧安装有浮子式针阀,油箱通过油管路与浮子式针阀的进油口连接,其中所述的储油凹槽内有油位控制传感器,在电子高频振荡器底部的雾化室内设有漏油传感器,油位控制传感器、漏油传感器与控制器线路连接。本实用新型具有雾化完全、燃烧效果好、能源消耗低、使用安全的优点,可广泛用于钢铁、冶金、造船、汽车、化工等领域。

854

854

0

0

本申请涉及冶金领域,涉及一种步进式加热炉移动轮的润滑装置以及步进式加热炉。润滑装置包括储油盆以及刮油器。储油盆设置在移动轮四周,移动轮能够在储油盆内往复运动时,附着润滑油。刮油器包括连接部和刮除部;连接部连接于移动轮的转轴;刮除部连接于连接部,刮除部平行于转轴且刮除部抵持于移动轮的滑动面。通过设置储油盆使得移动轮始终浸润在润滑油中,从而使得移动轮与滑板之间始终处于润滑状态,进而能够有效地降低移动轮以及滑板的磨损,提高设备使用寿命,降低维护成本。刮除部能够刮除多余的润滑油,使得移动轮的滑动面保留一层油膜,保证移动轮和滑板之间的润滑效果,也避免了多余的润滑油溢出储油盆造成设备现场环境脏乱。

930

930

0

0

本发明公开了一种高纯致密碳化钨‑钴复合球形粉体材料制备的方法,所述高纯致密碳化钨‑钴复合球形粉体的制备包括机械混料、喷雾造粒、气氛煅烧脱脂与射频等离子体球化/致密化的工序,其中,所述碳化钨‑钴复合粉体的碳化钨质量份数为80%‑95%、钴的质量份数为5%‑20%。本发明优点是:采用机械混料、喷雾造粒、气氛高温煅烧脱脂,并结合射频等离子体球化工艺制备的高纯致密球形碳化钨‑钴复合粉体,尤其适用于3D打印、粉末冶金和热喷涂等工艺,复合粉体具有较高的球形度,粒度分布窄,流动性能优越,保证了使用过程中良好的铺粉或填充效果,有利于获得高致密度成形产品。

806

806

0

0

本发明涉及粉末冶金加工零件技术领域,尤其涉及一种上压棒组件,其包括依次连接的塞头、上压棒主体和上型,上压棒主体的外侧壁上固定设有主平键,上压棒主体的一端挖空设有安装槽,安装槽内设有垫片,安装槽的底部还设有连接孔,塞头的一端经螺杆穿过垫片伸入连接孔内并活动连接于上压棒主体,上型固定连接于上压棒主体的另一端,该结构的塞头经螺杆活动连接于上压棒主体,从而保证了不会由于塞头上某个固定位置一直承受的压力过大而出现损坏,垫片是为了保证产品在压制时不会出现压制表面不平的情况,从而影响其成型质量,其不仅结构简单,设计合理,且使用寿命长,能保证粉末成型的质量,且降低制造成本。

855

855

0

0

本发明属于矿物分析检测技术领域,具体公开了一种石墨矿石中全矿物的定量测定方法,同时还公开了一种石墨矿石全矿物定量测定中的制样方法。本发明针对现有石墨矿难以对其进行准确定量测定的问题,在自动工艺矿物学定量分析法基础上,使用改进的样品处理方法,特别是对石墨矿石样品进行合适的镶嵌和磨抛处理,实现了对石墨矿石全矿物的准确定量。本发明为地质、选矿、冶金、材料等研究领域提供了一种新的技术手段,并对含石墨的矿产资源的找矿、综合利用以及优化工艺流程提供了矿物学基础。

北方有色为您提供最新的广东有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日