全部

1145

1145

0

0

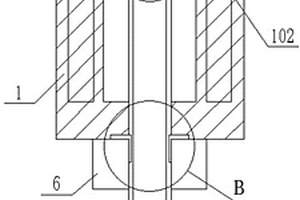

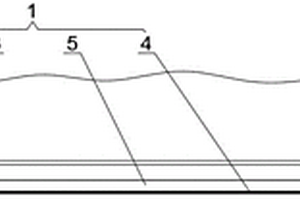

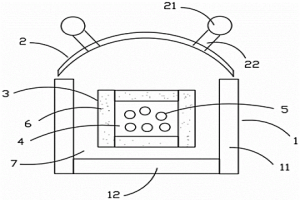

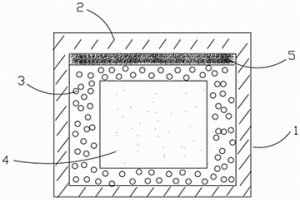

本发明公开了一种气道托架一体式受电弓碳滑板,包括支撑托架、碳条,所述支撑托架上端设置有安装槽,所述安装槽底部设置有定位板,所述安装槽底面粘接有所述碳条,所述碳条底面设置有内腔体;所述安装槽底面设置有密封沉孔和安装通孔,所述安装通孔内部安装有导气管,所述导气管的上端部采用T字形结构,所述导气管的T字型端头与所述密封沉孔之间安装有上部密封圈;所述支撑托架底部设置有底部密封槽,所述底部密封槽内部安装有底部密封圈。有益效果在于:通过内腔体和定位板构成气道,配合导气管形成循环气路,降低了连接端口的数量,同时连接处密封效果好,有助于提高装置的气密性;装置整体生产操作简单便捷,有助于提高生产效率。

828

828

0

0

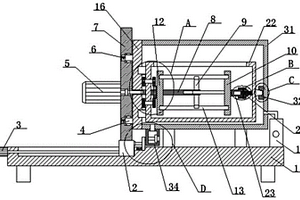

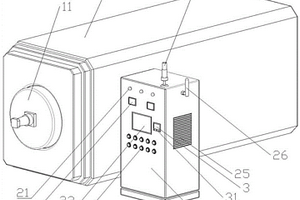

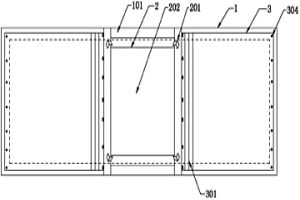

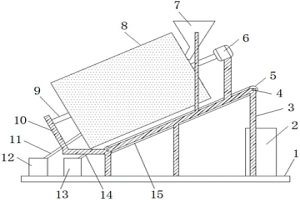

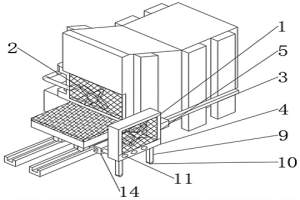

本实用新型属于碳碳复合材料加工技术领域,尤其是一种碳碳复合材料的防氧化涂层热处理设备,针对现有的真空烧结化使用不便,多个棒状复合材料堆积在一起烧结不仅影响烧结效果,且涂刷在表面的涂料容易受到刮花问题,现提出如下方案,其包括底座,底座的顶部滑动安装有移动板,底座的顶部设置有烧结炉,移动板的一侧设置有密封板,移动板的另一侧设置有驱动电机,密封板的一侧转动安装有金属网架,驱动电机与金属网架相配合金属网架的内部转动安装有放置板和稳定板,本实用新型结构简单,操作方便操作方便,便于对棒状复合材料进行烧结,避免将多个棒状复合材料堆积在一起烧结,避免造成涂料刮花,保证了产品质量。

1125

1125

0

0

本发明属于碳碳复合材料加工技术领域,尤其是一种碳碳复合材料的防氧化涂层热处理设备及其方法,针对现有的真空烧结化使用不便,多个棒状复合材料堆积在一起烧结不仅影响烧结效果,且涂刷在表面的涂料容易受到刮花问题,现提出如下方案,其包括底座,底座的顶部滑动安装有移动板,底座的顶部设置有烧结炉,移动板的一侧设置有密封板,移动板的另一侧设置有驱动电机,密封板的一侧转动安装有金属网架,驱动电机与金属网架相配合金属网架的内部转动安装有放置板和稳定板,本发明结构简单,操作方便操作方便,便于对棒状复合材料进行烧结,避免将多个棒状复合材料堆积在一起烧结,避免造成涂料刮花,保证了产品质量。

1072

1072

0

0

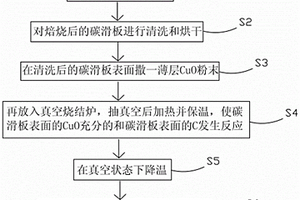

本发明公开一种碳滑板表面置铜的方法,包括对碳滑板进行焙烧;对焙烧后的碳滑板进行清洗和烘干;在清洗后的碳滑板表面撒一薄层CuO粉末;再放入真空烧结炉,抽真空后加热并保温,使碳滑板表面的CuO充分的和碳滑板表面的C发生反应;在真空状态下降温;加压至正常气压取出碳滑板并密封。利用CuO在高温下与C发生置换反应,将碳滑板表面一部分C原子置换成Cu原子,从而提高碳滑板接表面的导电性能。

875

875

0

0

本实用新型公开一种能快速有效去除变压油中水汽等杂质的整流变压器过滤油装置;采用的技术方案为:整流变压器过滤油装置,包括多级过滤器、加热真空分离器和真空泵,所述多级过滤器的进油口通过进油管道与变压器油箱的出油口连通,对变压器油箱中的变压油进行多级过滤,所述多级过滤器的出油口通过出油管道与加热真空分离器的入口连通,将进入加热真空分离器的变压油加热并进行油气分离,所述加热真空分离器的出口通过管道连接在真空泵上,所述真空泵将加热真空分离器中分离的水汽排走,并将水汽分离后的变压油注入变压器油箱中;本实用新型可广泛应用于整流变压器领域。

989

989

0

0

本发明公开了一种新型高性能受电弓材料的制备工艺,包括如下步骤:S1、原料,镀铜TiB2粉、镀铜TiSiC2粉、铜粉、石墨粉、沥青焦、改质煤沥青;S2、将以下组分按照重量份数比取出均匀混合:镀铜TiB2粉5‑15、镀铜TiSiC2粉5‑15、铜粉30‑45、石墨粉40‑50、沥青焦5‑15;S3、将S2制备的原料与改质煤沥青按照重量份数比为1:0.5‑1的比例混合均匀;S4、将S3中混后的材料倒入模具中,利用双向压制模压成型制成一定形状和尺寸的压坯,并使之具有一定的密度和强度;S5、将压坯放入真空烧结炉中进行烧结,且保证炉内为真空状态,升温速度:300℃及300℃以前,按照5℃/min升温;300℃以后,按照15℃/min升温,直到达到950℃‑1050℃,保持2‑4h;S6、烧结完成后,关闭真空烧结炉的电源,循环水冷至室温即可。

1216

1216

0

0

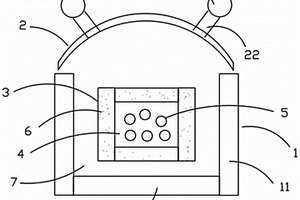

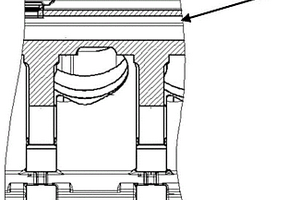

本实用新型涉及钕铁硼磁铁烧结技术领域,尤其是指一种钕铁硼磁体烧结装置,其包括真空烧结炉、控制箱、温度监测组件和声光报警器,真空烧结炉位于控制箱的旁边,声光报警器安装于控制箱的顶部,控制箱的前端表面嵌装有状态指示灯、压力表、显示屏和控制按钮,状态指示灯位于压力表的上方,压力表位于显示屏的上方,显示屏位于控制按钮的上方,控制箱的内部设置有控制主机和GPRS无线传输装置,真空烧结炉、温度监测组件、声光报警器、状态指示灯、压力表、显示屏、控制按钮和GPRS无线传输装置均与控制主机电连接。本申请的一种钕铁硼磁体烧结装置能够远程查看运行状态和报警以及远程控制。

1440

1440

0

0

本实用新型公开一种可提高碳化硅质量的艾奇逊炉,通过将原有单层炉芯板改为层间距为450mmm的双层炉芯板,选用冶金焦粉与石英砂按照体积比7:3均匀混合成新的第一保温料设于炉芯板间隙内,其余可用一般现有的第二保温料设于外层炉芯板与炉墙之间,这样能有效降低新的第一保温料的使用成本,杜绝大量现有保温料累积造成环境影响。且艾奇逊石墨化炉产生的碳化硅主要集中在靠近产品的保温料处,大约450mm厚,采用新的第一保温料,有效节约成本的同时增加了优质碳化硅的产量。

1213

1213

0

0

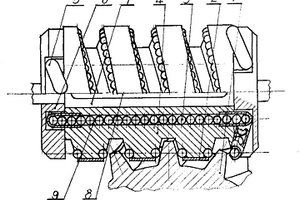

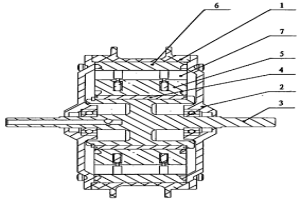

循环钢球蜗杆传动装置是一个机械传动装置。其特征是具有:蜗轮、钢球螺旋挡圈、钢球、蜗杆、钢球导管、蜗杆端盖、蜗杆轴、键等结构。蜗杆回转运动时,钢球在蜗杆滚道与蜗轮齿面之间滚动带动蜗轮回转,其他钢球在滚动钢球的推动下在蜗杆滚道、钢球导管、蜗杆中的钢球导孔中循环滚动。本实用新型可用于机床、汽车、起重运输机械、冶金机械及其他机械中的功率和回转运动的传动。

1066

1066

0

0

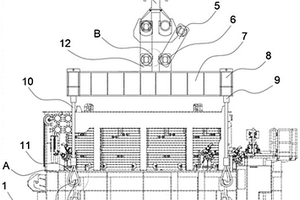

本申请公开了一种便捷的炉壳专用吊具,涉及冶金机械电弧炉装卸吊具技术领域,包括炉壳本体,炉壳本体的顶部安装有起重机吊具,起重机吊具的底部设置有吊具挂板,吊具挂板的两端分别连接有卡接环,吊具挂板的底部安装有吊具横梁,吊具横梁的两端均安装有锁具防脱装置,锁具防脱装置的底部连接有钢丝绳锁具,本方案通过将直柄单钩改造为直柄双钩双吊点的结构,能够有效避免起重机吊具在偏载时出现倾斜的情况,以往炉壳吊具底部的四吊点为板钩形式,因吊装空间及起重机吊具偏斜导致挂钩不便使用,本方案通过采用锁具防脱装置代替板钩,通过人工辅助挂钩即可轻松吊装,且锁具防脱装置可以避免吊装前钢丝绳锁具出现的脱落的情况。

1122

1122

0

0

本申请公开了便捷式隔热装置,涉及冶金铸造技术领域,包括设备主体,设备主体包括托架、主梁腹板、角钢和隔热板,主梁腹板的两侧均设置有托架,两组托架之间安装有角钢,托架与角钢之间还连接有隔热板,通过将托架与主梁腹板进行吊挂焊接固定,然后将托架与角钢进行对接焊接连接,并按此操作安装两组后,可以将隔热板推入两组托架的中间,并使用固定螺栓将隔热板与托架固定连接在一起,该方案能缩短现场安装时间,检修、更换时容易操作,减轻员工劳动强度,固定螺栓松动不会造成隔热板脱落,避免事故的发生,有效的缩减制作成本,提高生产效益。

793

793

0

0

本发明提供了一种铝合金箱体瓦孔嵌铸结构与工艺,包括嵌铸件本体,所述的嵌铸件本体上设有若干的瓦孔,所述的嵌铸件本体的下部设置有凸凹相间的圆柱件,所述的嵌铸件本体的两侧设置有方框结构,所述的圆柱件的两侧设置有若干的加强筋,所述的加强筋的一端与所述的圆柱件相连,另一端与所述的方框结构相连。本发明所述的铝合金箱体瓦孔嵌铸结构选用高强度和高耐磨性球铁作为嵌铸件材料,同时球铁嵌铸件具有较强的刚度;在嵌铸件的结构设计中,充分考虑了两种材料的膨胀系数,以及温度对结合界面的影响,设计过程中充分考虑了防脱落、防开裂的结构的典型特征,保证了嵌铸件在运行过程中实现结构自锁紧固和区域冶金结合。

956

956

0

0

本发明公开一种可提高碳化硅质量的方法及艾奇逊炉,通过将原有单层炉芯板改为层间距为450mmm的双层炉芯板,选用冶金焦粉与石英砂按照体积比7:3均匀混合成新的第一保温料设于炉芯板间隙内,其余可用一般现有的第二保温料设于外层炉芯板与炉墙之间,这样能有效降低新的第一保温料的使用成本,杜绝大量现有保温料累积造成环境影响。且艾奇逊石墨化炉产生的碳化硅主要集中在靠近产品的保温料处,大约450mm厚,采用新的第一保温料,有效节约成本的同时增加了优质碳化硅的产量。

1156

1156

0

0

本发明公开一种石墨制造过程中焙烧工序焙烧坑道的填料消尘装置,涉及石墨制造领域。包括长方形的基座框架、安装在基座框架上的料斗框,所述基座框架的轴向两侧设置有轴向滑轨,料斗框的底部通过滑动装置与轴向滑轨接触,在料斗框与基座框架轴向两端之间分别设置有一块长方形的封闭罩,封闭罩的轴向两端分别固定在料斗框与基座框架相对的两边上。本方案通过基座框架使料斗在焙烧坑道上方随意移动,保证冶金焦和石英砂或河沙等混合而成的填充料均匀填充到坑道内的任意一个地方,基座框架上的封闭罩防止了填充料在倾倒过程中产生的粉尘扩散到空气中,而且封闭罩能够在料斗框移动过程中保持对坑道口的封闭,最大程度的防止了粉尘扩散。基座框架上的排尘口,可以加快坑道内粉尘消散时间。

1076

1076

0

0

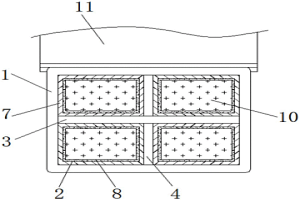

本实用新型公开了一种石墨电极生产用防变形焙烧箱,包括箱体、放置板和连接管,所述箱体的内部设置有焙烧炉体,且焙烧炉体设置于横隔板和竖隔板之间,并且横隔板和竖隔板的内部均开设有通孔,所述放置板设置于焙烧炉体的下方,且放置板的下方设置有底座,所述焙烧炉体的内壁四周设置有支撑块,且支撑块的上方依次设置有防护层和填充料,所述箱体的外侧铰接有箱门,所述连接管安装于放置板的底部。该石墨电极生产用防变形焙烧箱,焙烧炉体的四周设置有填充料,且填充料为2‑4mm的冶金焦粒,通过冶金焦粒作为支撑保温物,可以使制品在加工时均匀受热,而且不因受热变形,确保了制品的合格率。

1314

1314

0

0

本发明公开了一种人造石墨一次焙烧的装炉方法,装炉时,要确保炉温不高于60℃;铺设填充料的厚度为150mm~300mm;成型制品垂直装入炉箱内,制品距离炉箱内壁的距离大于10cm;夹层填充料的厚度不小于100mm;盖顶料的厚度不小于400mm;冶金焦粉采用烘干后的冶金焦粉,其粒度范围为0~6mm;本发明利用在装炉过程对底层填充料的、夹层填充料、盖顶料的厚度的限定,制品距离炉箱内壁的距离,以及填充料的组分的限定,满足人造石墨的特定装炉要求,保证了大铁剂、高体密特种人造石墨一次焙烧时的成品率。

1018

1018

0

0

本发明涉及电动机,具体是一种三相同步磁阻电动机。解决了开关磁阻电动机材料利用率较低、电磁噪声较高、输出转矩不够平滑、以及成本较高的问题。三相同步磁阻电动机包括定子装配、转子装配、轮壳、固定于轮壳两端的端盖、以及定子轴;端盖通过轴承支撑于定子轴端部;定子装配由固定于定子轴上的定子圈、固定于定子圈上的6N个定子磁极、以及绕在各定子磁极上的集中绕组组成;转子装配包括与轮壳固定的转子圈、固定于转子圈上的7N个转子磁极、以及固定于转子磁极上的永久磁体。本发明所述的电动机既适用于电动车、煤矿井下输送机、大型风机等的驱动,同时亦适用于龙门刨床、铣床、冶金行业的可逆轧机、飞锯、飞剪等。

966

966

0

0

本发明公开一种防止碳素制品石墨化过程中硅浸的方法及装置,包括石墨化炉体;在炉体内用冶金焦粉和石英砂的混合物形成保温层;用厚度为160mm的石墨化焦粒将保温层和需石墨化的产品隔开;在石墨化焦粒和顶部的保温层之间用冶金焦粉铺设形成20mm厚的阻隔层。通过设置阻隔层,以防止保温层中石英砂内的二氧化硅通过石墨化焦粒之间的间隙与需石墨化的产品接触,避免在高温环境下发生反应出现硅浸现象。同时保温层为冶金焦粉和石英砂的混合物,使用冶金焦粉形成阻隔层无需新材料,可就地取材,操作方便快捷。

1085

1085

0

0

本发明涉及一种等静压石墨制品的石墨化方法,包括:1)清理石墨化炉;2)在炉体内底部先铺平压实石英砂,再铺平压实保温料;3)接着再铺平压实由熟冶金焦与生冶金焦混合得到的冶金料;然后再铺平压实反应料;4)将产品放入炉内;5)然后炉体内顶部先装填反应料,再填保温料;6)按照送电曲线向炉内送电,送电曲线:起始功率1800KW,0~12h,以140KW/h的功率送电;13~72h,以50KW/h的功率送电;73~92h,以150KW/h的功率送电;7)达到预定电量后,停止送电;8)冷却6-7天后,抓除产品上部保温料,再冷却11-13天后,抓除产品上部的反应料;9)全部抓除后,将产品抓出炉外,检验。

795

795

0

0

本发明公开了一种铜基粉末冶金受电弓滑板的制备工艺,包括如下步骤:S2、混料,将以下组分按照重量份数比取出并混合均匀:电解铜粉70‑80、鳞片石墨粉10‑15、丁晴橡胶1‑2、酚醛树脂4‑5、聚双马来酰亚胺7‑8、二硫化钼2‑3;S3、混合均匀后开始对搅拌机内混合的粉料进行加热,直到温度达到180‑190℃后,再次搅拌,搅拌时间为8‑10分钟,搅拌完成后将原料放入模压成型机的模具中,此模具需要事先加热至180‑190℃;然后启动模压成型机,通过12‑15MPa的压力压制成砖坯,然后自然冷却,并取出砖坯;S4、将砖坯放入另一模压机中,加热至200‑220℃,然后通过150‑200MPa的压力再次压制,然后在模具中自然冷却至室温;S5、将S4压制的砖坯加工成受电弓滑板的设计尺寸,获得受电弓滑板。

1199

1199

0

0

本发明公开了一种基于粉末冶金的铜基受电弓滑板制备工艺,包括以下步骤:S1、原料;S2、将以下组分按照重量份数比取出并加热至80‑100℃后混合均匀:铜粉70‑80、二硫化钼4‑6、锡粉3‑4、镍粉3‑4、酚醛树脂10‑12、丁晴橡胶2‑4、碳纤维切段5‑7;S3、将S2混合后的原料倒入模具中,再将模具放入热压成型机中加热至80‑100℃,通过10‑15MPa的压力预压10‑15min,然后每分钟增压5MPa,直到压力达到400‑450MPa、此时增温至150‑180℃,然后保持2.5‑3小时,获得砖坯;S4、焙烧;S5、加工;S6、将酚醛树脂溶解入乙醇中,直到酚醛树脂浓度达到70‑80%获得浸渍液,然后将浸渍液倒入浸渍罐中,再将原坯放入浸渍罐中,要求浸渍液完全浸泡砖坯,然后关闭浸渍罐,加热至60‑70℃,充入氮气,直到浸渍罐内气压达到30‑35Mpa,保持7‑8小时。

776

776

0

0

本发明涉及石墨坩埚材料的技术领域,特别是涉及一种冶金铸造炉用碳纤维石墨坩埚及其制备方法,其制备工艺科学,原料选择合理,可以提高石墨坩埚的各项理化性能;包括骨料、粉料和粘结剂,骨料为针状石油焦,粉料由碳纤维、沥青焦和炭黑成,粘结剂由中温煤沥青和改性煤沥青组成,骨料与粉料的组合和粘结剂的重量比为(70~75):(25~30),骨料与粉料的重量比为(60~70):(30~40);其制备方法包括原料的碾磨筛分配料、混捏、预成型、破碎、磨粉、筛分、混合、等静压成型、炭化、浸渍、二次炭化、二次浸渍、固化、石墨化、喷涂料和三次炭化。

1186

1186

0

0

本实用新型涉及冶金技术领域,且公开了一种冶金用生料预处理装置,包括底座,所述底座的顶端固定安装有第一支撑板,第一支撑板的顶端转动连接有冲洗组件,所述底座的顶端固定安装有位于第一支撑板右方的第二支撑板,所述底座的顶端固定安装有数量为两个且分别位于第一支撑板与第二支撑板相对一侧之间的电动推杆,两个电动推杆的输出端均与储液框固定连接,所述第一支撑板和第二支撑板的相对一侧之间均与收集框活动连接,收集框位于储液框的上方。该冶金用生料预处理装置,具备清洗效果好的优点,解决了现有的矿石预处理装置无法实现矿石的彻底清理,使得矿石表面仍然存在杂物的问题。

990

990

0

0

本实用新型公开了一种便于回收利用的填充料冶金焦筛分装置,包括底座、传动轮、驱动装置和第一筛网,所述底座上部分别设有第一回收槽、废料槽和第二回收槽,且底座侧面设有支架,所述传动轮通过传动轴与支架连接,且支架上部一体化连接有进料斗,并且传动轮外侧设有皮带,所述驱动装置螺栓固定在支架上部,且驱动装置通过传动杆与固定架连接,所述第一筛网通过固定杆与第二筛网连接,且第一筛网下端设有第一传料板。该便于回收利用的填充料冶金焦筛分装置通过第一筛网的第二筛网对冶金焦进行组合筛分,确保了冶金焦可以被细化筛分,同时,利用驱动装置带动筛网转动,增大了冶金焦与筛网的接触面积,提高了装置的筛分效率。

1267

1267

0

0

本发明公开了一种新型电力机车粉末冶金碳滑条,其由铜基复合材料制成,所述铜基复合材料由重量比为70‑72%的混合料和重量比为28‑30%的粘结剂混合压制焙烧后浸铜制得。有益效果在于:本发明所述的一种新型电力机车粉末冶金碳滑条材料结构稳定,理化性能强、安全性能好,耐大工频和冲击电流冲击能力强,耐腐蚀、无毒环保、使用寿命长、成本低,而且该粉末冶金碳滑条的制备方法中所用到的设备和材料简单易得,不仅利于大批量生产,而且原材料为市场广泛材料,成本低,具有广阔的市场前景。

1483

1483

0

0

本实用新型公开了一种可调温控制的焙烧炉降温设备,涉及降温技术领域,具体为一种可调温控制的焙烧炉降温设备,包括工作台降温装置和焙烧炉内部降温装置,工作台降温装置包括滑台,支撑架,第一排风扇,焙烧炉内降温装置包括水箱,水管,喷雾头。通过支撑架和第一排风扇的配合设置,在使用过程中可以利用支撑架的滑槽沿滑台把第一排风扇拉出或收起,从而起到了不影响焙烧工作的效果,达到了方便降温的目的,通过吹风力度开关的设置,可以根据焙烧炉实际温度,打开相应的吹风力度开关,起到了控制风力大小的作用,达到了可调温控制的效果。

北方有色为您提供最新的山西大同有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日